Изобретение относится к области строительных материалов и может быть использовано для производства силикатного кирпича.

Известен состав силикатного кирпича из смеси кварцевого песка (92-94% от массы сухой смеси) и негашеной или гидратной извести (6-8) [Хавкин Л.М. Технология силикатного кирпича / Л.М. Хавкин. - М., 1982. - С. 108-114].

Недостатком данного состава является не высокая прочность, высокое водопоглощение, а, следовательно, низкая морозостойкость.

Известны составы сырьевой смеси позволяющие получить силикатный кирпич с высокими физико-механическими свойствами [RU 2587656 С1, МПК С04В 28/20, С04В 111/20 опубл. 20.06.2016; RU 2670459, МПК С04В 28/20, С04В 111/20, С04В 28/18, С04В 2111/20, Y02P 40/615 опубл. 23.10.2018; RU 2497771 С1, МПК С04В 28/20, С04В 111/20 опубл. 10.11.2013, RU 2661173 С2, МПК С04В 28/22, RU 2703061 С1, МПК С04В 28/20, С04В 28/18, С04В 18/00 опубл. 15.10.2019], но отличающиеся не достаточно высокой прочностью.

Известна сырьевая смесь для получения силикатного кирпича, включающая мас. %: известь 8,0-10,0; гранулированный шлак силикомарганца 20,0-25,0; отход обогащения талькомагнезитовых руд 8,0-10,0; перлитовый песок 4,0-6,0; кварцевый песок остальное.. [RU 2326845, МПК С04В 28/20, С04В 38/08, С04В 111/20, С04В 111/40 опубл. 20.06.2008].

Недостатком данного состава является многокомпонентность.

Известна сырьевая смесь для изготовления силикатного кирпича и стеновых материалов, содержащая кварцевый песок, известково-кремнеземистое вяжущее, состоящее из молотой негашеной извести и молотого кварцевого песка, где известково-кремнеземистое вяжущее дополнительно включает песок с удельной поверхностью не менее 20000 см2/г, при следующем соотношении компонентов вяжущего, мас. %: указанная известь 30,0-34,0, молотый песок 62,0-69,9, песок с удельной поверхностью не менее 20000 см2/г 0,1-4,0, при следующем соотношении компонентов, мас. %: кварцевый песок 66,0-85,0, указанное известково-кремнеземистое вяжущее 15,0-34,0. [RU 2467973 С2, МПК С04В 28/18, С04В 111/20 опубл. 27.11.2012].

Недостатком данного состава является необходимость отдельного помола песка до высокой удельной поверхности, что усложняет и удорожает сырьевую смесь.

Наиболее близкой по техническому результату к заявляемой, является сырьевая смесь для производства силикатных изделий [RU 2661173 С2, МПК С04В 28/22, С04В 18/16, С04В 111/40 опубл. 12.07.2018] содержащая известково-кремнеземистое вяжущее с активностью 35-40% и удельной поверхностью 5000-6000 см2/г, получаемое совместным помолом смеси кварцевого песка и извести с активностью 70-80% в соотношении 1:1, песок кварцевый с модулем крупности 1,1-1,3 и дробленый газобетон плотностью 500-600 кг/м3 фракции 0-5 мм с модулем крупности 2,5 при следующем соотношении компонентов, мас. %: известково-кремнеземистое вяжущее 18, песок кварцевый 33-49, дробленый газобетон 33-49.

Недостатками данного состава является не достаточно высокая прочность и высокое водопоглощение.

Задачей изобретения является получение силикатного кирпича с высокими физико-механическими свойствами (высокая прочность, низкое водопоглощение, высокая морозостойкость), при одновременном упрощении и удешевлении состава сырьевой смеси.

Технический результат - увеличение прочности, снижение водопоглощения и повышение морозостойкости.

Сырьевая смесь для производства силикатного кирпича, включает: известково-кремнеземистое вяжущее (18%) с активностью 35-40% и удельной поверхностью 5000-6000 см2/г, получаемое совместным помолом смеси кварцевого песка и извести, с активностью 70-80%) в соотношении 1:1, песок кварцевый с модулем крупности 1,1-1,3 (73-76%), дополнительно содержит молотый доменный гранулированный шлак (6-9%).

Известково-кремнеземистое вяжущее имеет активность 35-40%, удельную поверхность 5000-6000 см2/г и представляет собой получаемую совместным помолом смесь кварцевого песка и извести, с активностью 70-80% в соотношении 1:1.

Доменный гранулированный шлак имеет химический состав: SiO2 - 36-40%; Al2O3 - 17-20%; Fe2O3 - 0,5-2%; MnO - 0,6-0,8%; СаО - 32-35%; MgO - 4-6% и удельную поверхность 2000 см2/г.

Причинно-следственная связь между составом сырьевой смеси и указанным техническим результатом следующая:

- за счет тонкого помола частицы доменного гранулированного шлака способствуют улучшению формовочных свойств сырьевой смеси, позволяю получать более плотную и однородную структуру сырца при формовании и высокую плотность силикатного бетона;

- за счет способности шлака твердеть при автоклавной обработке увеличивается количество цементирующего вещества в силикатном бетоне после автоклавной обработки, что способствует повышению прочности, снижению водопоглощения и увеличению морозостойкости.

Заявленную сырьевую смесь готовят следующим образом: кварцевый песок, молотый доменный гранулированный шлак и известково-кремнеземистого вяжущее смешивается в указанных пропорциях в одновальном смесителе непрерывного действия, затем полученная смесь на ленточном транспортере увлажняется до требуемой влажности (9-12%) и подается в силос, где выдерживается в течении 1-2 часов для гашения извести.

Из полученной массы на прессах формуется силикатный кирпич, после чего подвергается автоклавной обработке при давлении 0,9 МПа и температуре 176°С, по режиму: 1,5-7-1,5 часа.

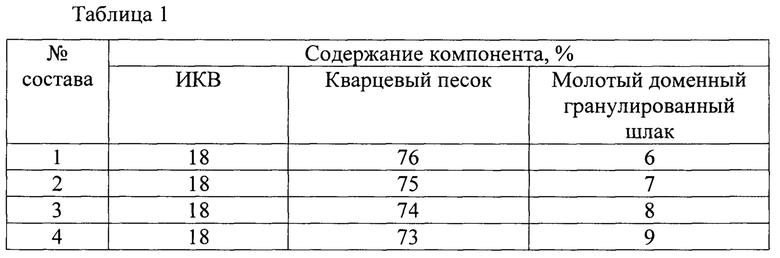

Составы сырьевой смеси, % по массе приведены в таблице 1

В таблице 2 приведены характеристики силикатного кирпича на основе заявляемой сырьевой смеси.

При содержании молотого доменного гранулированного шлака в составе сырьевой смеси менее 6%, прочность составляет менее 20 МПа.

При содержании молотого доменного гранулированного шлака в составе сырьевой смеси более 9% начинает увеличиваться водопоглощение, что свидетельствует о начале разрыхления структуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для производства крупноформатных силикатных изделий | 2019 |

|

RU2711648C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА СИЛИКАТНЫХ ИЗДЕЛИЙ | 2017 |

|

RU2661173C2 |

| Сухая штукатурная смесь на основе извести | 2023 |

|

RU2813509C1 |

| ИЗВЕСТКОВО-КРЕМНЕЗЕМИСТОЕ ВЯЖУЩЕЕ, СПОСОБ ПОЛУЧЕНИЯ ИЗВЕСТКОВО-КРЕМНЕЗЕМИСТОГО ВЯЖУЩЕГО И СПОСОБ ПОЛУЧЕНИЯ ФОРМОВОЧНОЙ СМЕСИ ДЛЯ ПРЕССОВАННЫХ СИЛИКАТНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2376258C1 |

| СТРОИТЕЛЬНЫЙ РАСТВОР НА ОСНОВЕ ИЗВЕСТКОВО-ПЕСЧАНОЙ СМЕСИ | 2014 |

|

RU2598254C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ СИЛИКАТНЫХ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ ОТХОДОВ АЛМАЗОДОБЫВАЮЩЕЙ ПРОМЫШЛЕННОСТИ | 2005 |

|

RU2303012C1 |

| СИЛИКАТНАЯ МАССА (ВАРИАНТЫ) | 2010 |

|

RU2467973C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 2001 |

|

RU2213071C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЛИЦОВОЧНОГО СИЛИКАТНОГО КИРПИЧА | 2003 |

|

RU2237641C1 |

| Сырьевая смесь для изготовления силикатных кирпичей | 2015 |

|

RU2626847C1 |

Изобретение относится к области строительных материалов и может быть использовано для производства силикатного кирпича. Технический результат заключается в повышении прочности, морозостойкости и снижение водопоглощения. Сырьевая смесь для производства силикатного кирпича включает известково-кремнеземистое вяжущее с активностью 35-40% и удельной поверхностью 5000-6000 см2/г, получаемое совместным помолом смеси кварцевого песка и извести, с активностью 70-80% в соотношении 1:1, песок кварцевый с модулем крупности 1,1-1,3, молотый доменный гранулированный шлак при следующем соотношении компонентов, мас. %: известково-кремнеземистое вяжущее 18, песок кварцевый 73-76, молотый доменный гранулированный шлак 6-9. 2 табл.

Сырьевая смесь для производства силикатного кирпича, включающая известково-кремнеземистое вяжущее с активностью 35-40% и удельной поверхностью 5000-6000 см2/г, получаемое совместным помолом смеси кварцевого песка и извести, с активностью 70-80% в соотношении 1:1, песок кварцевый с модулем крупности 1,1-1,3, отличающаяся тем, что дополнительно содержит молотый доменный гранулированный шлак, при следующем соотношении компонентов, мас. %:

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА СИЛИКАТНЫХ ИЗДЕЛИЙ | 2017 |

|

RU2661173C2 |

| ИЗВЕСТКОВО-КРЕМНЕЗЁМИСТОЕ ВЯЖУЩЕЕ ДЛЯ ПРОИЗВОДСТВА СИЛИКАТНЫХ ЦВЕТНЫХ ПРЕССОВАННЫХ ИЗДЕЛИЙ | 2015 |

|

RU2608376C2 |

| Сырьевая смесь для изготовления силикатного кирпича | 1987 |

|

SU1534032A1 |

| СТАТОР ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРАВЛИЧЕСКОЙ МАШИНЫ | 2006 |

|

RU2318135C1 |

| DE 19737447 A1, 25.02.1999 | |||

| ХАВКИН Л.М | |||

| Технология силикатного кирпича | |||

| - М., Стройиздат, 1982, с.108-120, 126-127. | |||

Авторы

Даты

2022-09-15—Публикация

2021-11-26—Подача