Изобретение относится к способам изготовления двухкомпонентных топливных элементов трубчатого сечения и устройствам для его осуществления и может быть использовано при производстве экструзионным методом зажигаемых для спички угольных топливных элементов.

Известен способ формования брикетов из топливной содержащей уголь смеси в виде цилиндра или другого продолговатого тела посредством экструзии с наружным слоем из зажигательного состава при раздельной подаче их в экструзионную головку [1].

Недостатком известного способа является получение топливных элементов с увеличенным расходом зажигательной смеси.

Известен способ формирования твердого топлива продавливанием в цилиндрический элемент с продольной выемкой, заполненной зажигательным составом, включающий раздельную подачу под давлением в формующее отверстие экструзионной головки топливной смеси и зажигательного состава, последующее формирование топливного элемента, который реализуется в устройстве, содержащем корпус со шнеком, последовательно установленными бункером для подачи топливной смеси и средством для раздельной подачи зажигательного состава, установленным за шнеком, и экструзионную головку с формующим отверстием (2).

Недостатком способа и реализующего его устройства является усложнение технологии и техники производства и удорожание топливных элементов из-за увеличения расхода зажигательного компонента, или снижение их потребительских свойств при недостаточном объеме зажигательного компонента, что затрудняет возможность зажигания топливных элементов.

Целью изобретения является повышение качества топливных элементов и снижение расхода зажигательного компонента.

Изобретение характеризуется тем, что предварительно из топливной смеси, содержащей уголь, формируют заготовку в форме незамкнутого кольца в поперечном сечении и зажигательный состав подают в разрыв кольцевой заготовки, кроме того, топливный элемент непрерывно маркируют в зоне размещения в нем зажигательного состава. В устройстве для изготовления топливных элементов с продольной выемкой, заполненной зажигательным составом, экструзионная головка снабжена расположенным в формующем отверстии центральным стержнем с закрепленной на нем плоской перемычкой для формования топливной заготовки в виде незамкнутого кольца в поперечном сечении, средство для подачи зажигательного состава выполнено в виде бункера со шнеком, подсоединенного к экструзионной головке с помощью канала, расположенного в плоскости перемычки со стороны наружной относительно корпуса стороны, причем толщина перемычки равна ширине канала, а длина стержня и формующего отверстия больше суммарной длины перемычки и канала, кроме того, последовательно за экструзионной головкой установлен маркер для непрерывной маркировки топливного элемента в зоне размещения в нем зажигательного состава.

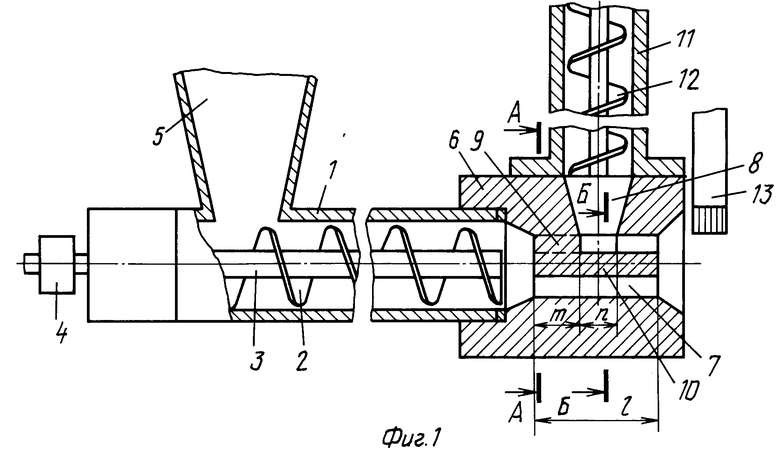

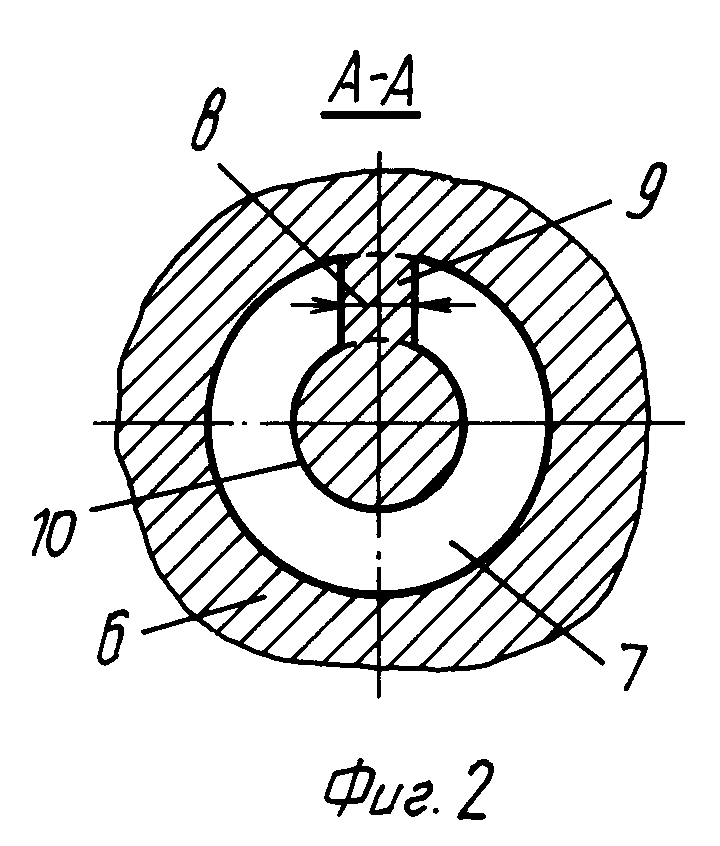

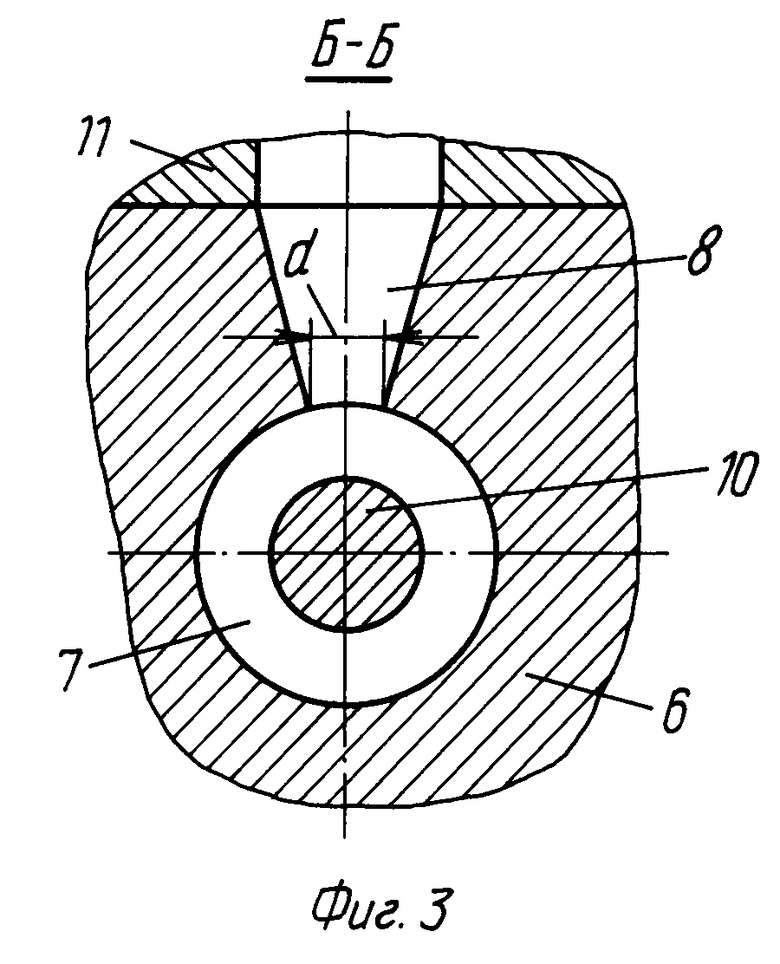

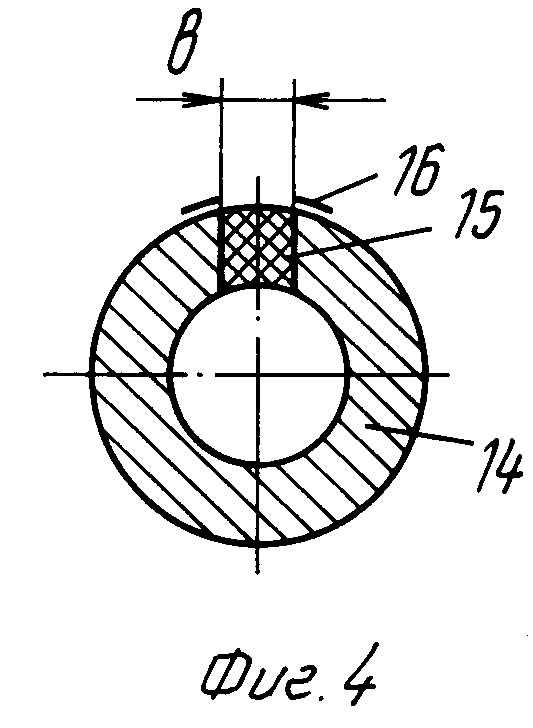

На фиг.1 показан продольный разрез устройства; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - разрез Б-Б на фиг.1, а на фиг.4 - поперечное сечение топливного элемента.

Способ может быть уяснен из рассмотрения работы устройства, реализующего данный способ.

Устройство для изготовления топливных элементов с продольной выемкой, заполненной зажигательным составом, состоит из полого корпуса 1, с размещенным в нем шнеком 2, вал 3 которого кинематически через муфту 4 связан с силовым приводом (не показан). Корпус 1 снабжен бункером 5 для подачи топливной смеси (твердое топливо со связующим). На корпусе 1 закреплена экструзионная головка 6 с двумя взаимно перпендикулярными пересекающимися формующим отверстием 7 и каналом 8. Формующее отверстие 7 имеет плоскую перемычку 9 для формования топливной заготовки в виде незамкнутого кольца в поперечном сечении. На перемычке 9 закреплен центральный стержень круглого сечения 10 (размещенный соосно с валом 3 шнека 2 ). При этом канал 8 расположен в плоскости перемычки 9 с наружной относительно корпуса 1 стороны и примыкает к перемычке 9. Толщина b перемычки 9 (в плоскости перпендикулярной оси шнека 2) принята равной ширине d канала 8, а длина l центрального стержня 10 и формующего отверстия 7 принята больше суммаpной длины m перемычки 9 и длины n канала 8, измеренных по длине формующего отверстия 7. Канал 8 соединен с внутренней полостью бункера 11 с размещенным в нем шнеком 12, который кинематически связан с приводом (не показан).

Последовательно за экструзионной головкой 6 установлен маркер 13 для непрерывной маркировки топливного элемента (фиг.4) в зоне размещения в нем зажигательного состава. Топливный элемент состоит из двух компонентов: из угольной смеси и зажигательной смеси.

При подаче из бункера 5 угольной смеси (основного компонента) и вращении шнека 2 топливная смесь под давлением подается в отверстие 7 экструзионной головки 6, продавливается через него и образует тело неполного кольцевого сечения 14 с продольной выемкой 15, ширина которой равна толщине b перемычки 9, которая перекрывает часть кольцевого сечения 7. Одновременно вращающимся шнеком 12 из внутренней полости бункера 11 подается зажигательный состав, который под давлением, проходя через канал 8 экструзионной головки 6, заполняет продольную выемку 15 зажигательным компонентом в теле неполного кольцевого сечения 14, благодаря чему формируется двухкомпонентный топливный элемент полного кольцевого сечения. Выходя из экструзионной головки 6 (под давлением, создаваемым шнеком 2), топливный элемент взаимодействует с маркером 13, который формирует на поверхности топливного элемента одну метку или две метки 16, фиксирующие расположение зажигательного компонента по периметру топливного элемента. Причем ширина полосы (и объем) зажигательного компонента задаются толщиной в перемычке 9 экструзионной головки 6. Далее топливный элемент нарезается, сушится и т.д.

Таким образом, способ изготовления топливных элементов с продольной выемкой, заполненной зажигательным составом, заключается в следующем. Топливную и зажигательную смеси раздельно под давлением подают в экструзионную головку, причем зажигательный состав подают перпендикулярно направлению подачи топливной смеси в продольную выемку, образующейся в теле топливного элемента после продавливания топливной смеси через формующее отверстие неполного кольцевого сечения с перемычкой, после чего топливной элемент окончательно формируют при дальнейшем совместном продвижении (продавливании) обоих компонентов вдоль формующего отверстия кольцевого сечения, а после его выхода из экструзионной головки - непрерывно маркируют в зоне размещения зажигательного фрагмента в топливном элементе.

Топливный элемент имеет диаметр 60-70 мм, диаметр отверстия 20 мм, длину 200-300 мм, масса элемента соответственно 600-1000 г, плотность 1,04-1,05 г/см3. Для изготовления элемента используется топливная смесь, содержащая: 92-93% каменного угля, измельченного до 2-3 мм, 7-8% связующего (например, сульфита спиртовой барды).

Зажигательный состав может быть различный, например, содержат нитраты калия - 5% , нитрата бария 28%, древесного угля 45%, каменного угля 14%, связующего 8%. Все компоненты измельчаются до крупности 0,1-0,2 мм.

Топливный элемент массой 700 г горит в течение 4-5 часов при температуре пламени 500-700оС, в зависимости от зольности и марки угля.

Размеры экструзионной головки: l = 80-130 мм, b = d = 30-36 мм; m = 20-40 мм; n = = 40-60 мм.

Способ и реализующее его устройство позволяют формировать в топливном элементе фрагмент из зажигательной смеси строго заданных размеров в поперечном сечении, разместить этот фрагмент в теле топливного элемента строго по линейной образующей, зона размещения зажигательного состава может быть четко маркирована в процессе изготовления топливного элемента. Указанные качества повышают потребительские свойства топливного элемента.

Способ и реализующее его устройство не чувствительны к нарушениям режимов формирования топливных элементов, в частности, таких важных параметров, как соотношение величин давлений угольной и зажигательной смесей, что повышает также надежность формования топливных элементов.

Применение: для использования при производстве экструзионным методом зажигаемым от спички угольных топливных элементов. Сущность изобретения: способ изготовления топливных элементов с продольной выемкой, заполненной зажигательным составом, включает раздельную подачу под давлением в формующее отверстие экструзионной головки топливной смеси, содержащей уголь, формирование из смеси заготовки в форме незамкнутого кольца в поперечном сечении, раздельную подачу зажигательного состава в разрыв кольцевой заготовки и последующее формирование топливного элемента с продольной выемкой, заполненной зажигательным составом. Топливный элемент непрерывно маркируют в зоне размещения в нем зажигательного состава. Устройство для изготовления топливных элементов с продольной выемкой, заполненной зажигательным составом, содержит корпус со шнеком, последовательно установленный бункер для подачи топливной смеси и средство для подачи под давлением зажигательного состава, установленное за шнеком, и экструзионную головку с формирующим отверстием. Экструзионная головка снабжена расположенным в формующем отверстии центральным стержнем с закрепленной на нем плоской перемычкой для формирования топливной заготовки в виде незамкнутого кольца в поперечном сечении. Средство для подачи зажигательного состава выполнено в виде бункера со шнеком, подсоединенного к экструзионной головке с помощью канала, расположенного в плоскости перемычки со стороны наружной относительно корпуса стороны, причем толщина перемычки равна ширине канала, а длина стержня и формующего отверстия больше суммарной длины перемычки и канала. Последовательно за экструзионной головкой установлен маркер для непрерывной маркировки топливного элемента в зоне размещения в нем зажигательного состава. 2 с. и 2 з.п. ф-лы, 4 ил.

| Патент США N 4040796, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1994-12-15—Публикация

1992-02-27—Подача