Изобретение относится к способам изготовления двухслойных перфорированных, преимущественно топливных брикетов из угля, и оборудованию для его осуществления.

Известны способы производства таблеток из сыпучих материалов, реализуемые с помощью пресса, включающего бункер для сыпучего материала, формующие ячейки, размещенные по периферии ротора с возможностью его вращения вокруг оси в вертикальной плоскости, выталкивающее устройство с подпружиненным элементом [1] .

Однако известное устройство не может быть использовано для изготовления двухслойных перфорированных брикетов.

Известен способ изготовления перфорированных брикетов, реализуемый в прессе, состоящем из станины, загрузочного и разгрузочного устройств, приводного ротора с закрепленными на нем инструментальными блоками с матрицами и пуансонами, гидропривод, кожух [2] .

Однако недостатком известного способа является возможность получения брикетов ограниченных размеров при малой производительности пресса.

Целью изобретения является улучшение потребительских свойств брикетов и повышение производительности прессования.

Способ характеризуется тем, что смесь первого слоя подают в подвижную в радиальном направлении емкость, расположенную в объеме матрицы.

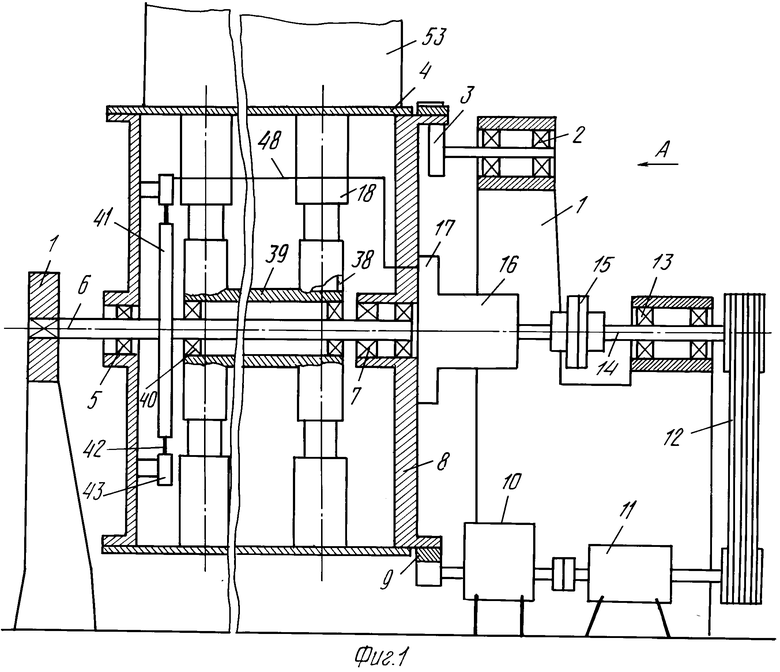

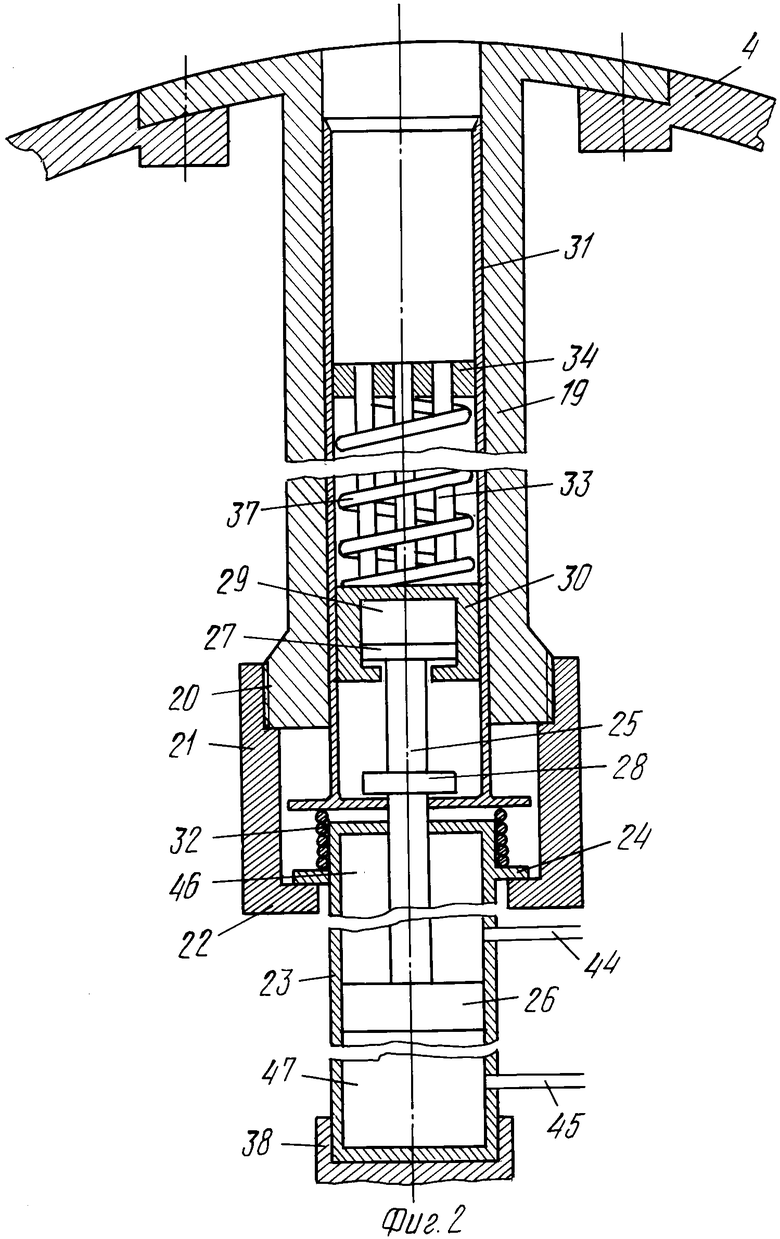

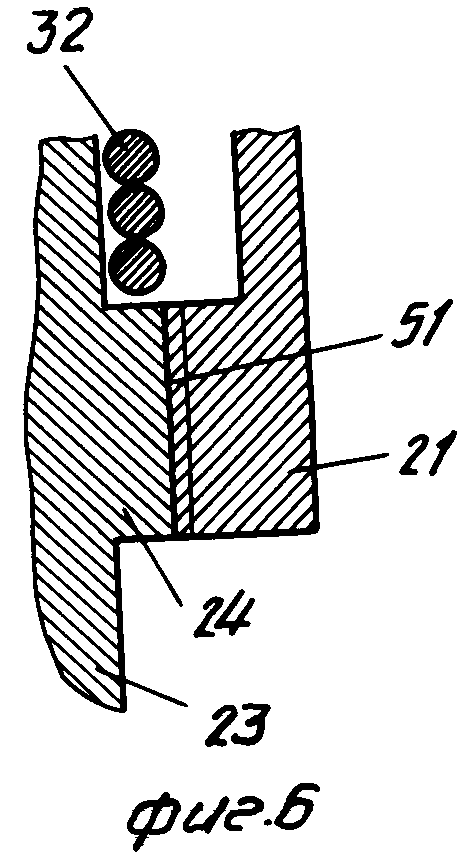

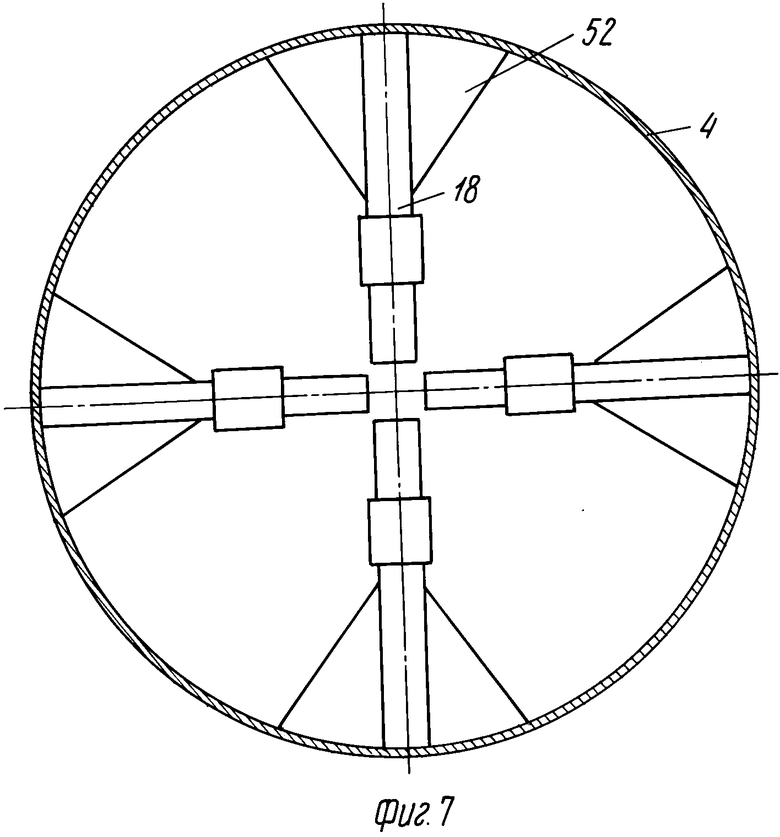

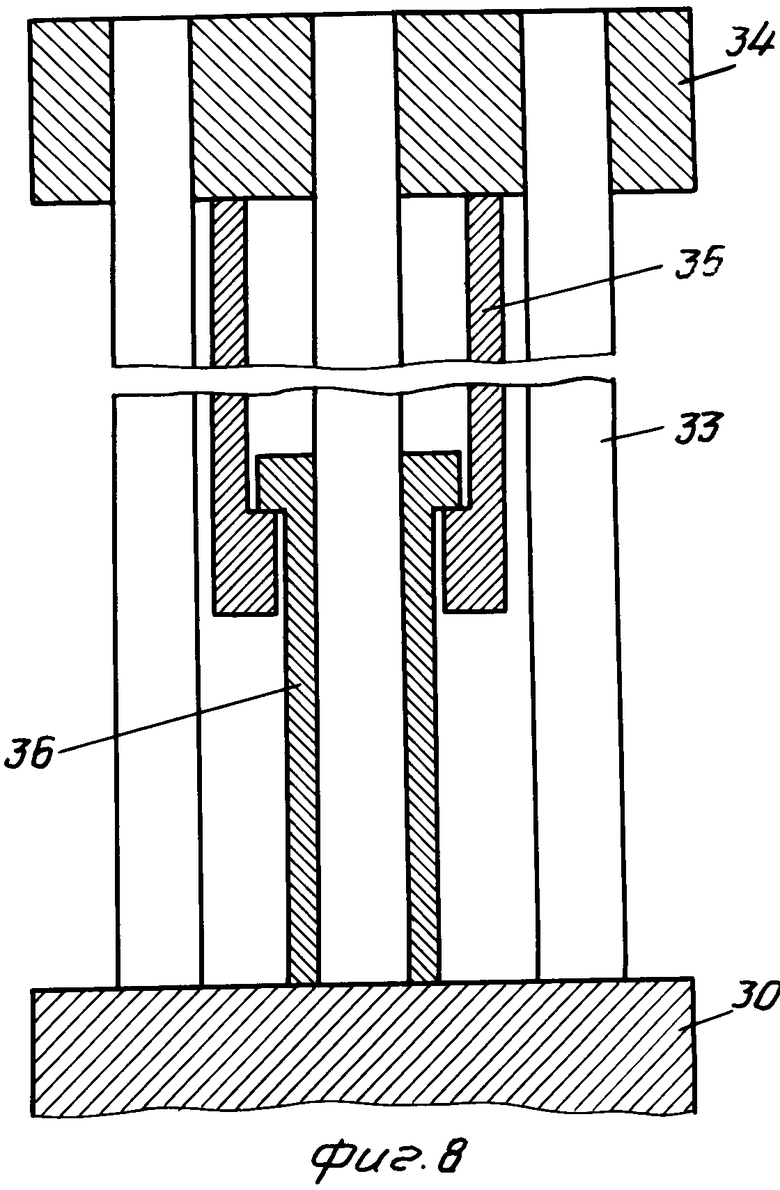

На фиг. 1 показан роторный пресс для изготовления брикетов, продольный разрез; на фиг. 2 - инструментальный блок, продольный разрез; на фиг. 3 - вид по стрелке А на фиг. 1; на фиг. 4 - узел установки кулачка с копиром и золотником; на фиг. 5 - вариант пресса с подвесными гидроцилиндрами и опиранием ротора на ролики; на фиг. 6 - узел соединения корпуса гидроцилиндра с матрицей; на фиг. 7 - сечение Б-Б на фиг. 5; на фиг. 8 - узел соединения пуансона с плунжером.

Роторный пресс для изготовления брикетов состоит (фиг. 1) из станины 1, на которой с возможностью вращения в подшипниках 2 закреплены опорные ролики 3. Поворотный цилиндрический ротор 4 своими буртиками опирается с одной стороны на ролики, а с другой стороны бурты барабана ротора снабжены подшипниковой опорой 5, расположенной на оси 6, жестко закрепленной одним концом на станине 1, а другим установленной в подшипниках 7, размещенных в противоположной торцовой стенке 8 ротора 4.

Ротор 4 кинематически с помощью зубчатой пары 9 и редуктора 10 связан с приводным двигателем 11, также установленным на станине и кинематически связанным через гибкую передачу 12 с расположенным в подшипниковой опоре 13 валом 14, который муфтой 15 соединен с гидронасосом 16. Корпус последнего установлен с помощью фланцев 17 снаружи на стенке 8 ротора 4 по его оси 6.

Ротор 4 состоит из нескольких одинаковых инструментальных блоков 18, объединенных в секции и радиально размещенных вдоль оси 6. Каждый из блоков 18 (фиг. 2) состоит из закрепленных на цилиндрической стенке ротора 4 матриц 19. С нижним концом матрицы 19 с помощью резьбового соединения 20 соединен стакан 21, в отверстии днища 22 которого установлен корпус гидроцилиндра 23, который своим кольцевым приливом 24 опирается со стороны наружной поверхности ротора 4 на днище 22 стакана 21, связанного с матрицей 19.

Гидроцилиндр 23 снабжен штоком 25 с поршнем 26, заплечиком 27 на своем свободном конце и заплечиком 28 в средней части. Заплечик 27 размещен во внутренней полости 29 пуансона 30, который установлен с возможностью продольного смещения в полой цилиндрической втулке 31. Последняя через пружину 32 сжатия опирается на кольцевой прилив 24 гидроцилиндра 23.

На пуансоне 30 консольно закреплены штыри 33 с возможностью их взаимодействия с отверстиями в плунжере 34, который размещен внутри втулки 31 с возможностью смещения вдоль нее. Плунжер 34 и пуансон 30 снабжены закрепленными на них, соосно входящими друг в друга втулками 35 и 36 с возможностью их взаимной фиксации в осевом направлении. Между плунжером 34 и пуансоном 30 размещена спиральная пружина 37 сжатия.

Торцовые части корпусов гидроцилиндров 23 размещены с возможностью их опирания и фиксации в цилиндрических гнездах 38, радиально закрепленных на ступице 39, установленной с возможностью вращения относительно оси 6 в подшипниках 40.

На неподвижной оси 6 закреплен кулачок 41 с возможностью взаимодействия с ним копира 42, закрепленного на штоке трехпозиционного золотника 43, который трубопроводами 44 и 45 связан соответственно со штоковой 46 и поршневой 47 полостями гидроцилиндра 23, а также трубопроводом 48 - с гидронасосом 16. Гидронасос 16 каналом 49 связан с внутренней полостью ротора 4, выполняющего роль масляной емкости (бака).

Роторный пресс может быть выполнен с другой схемой опирания ротора 4 и установки блоков 18 на роторе 4. В этом случае ротор 4 опирается с одной стороны на ролики 3, а с другой - на ролики 50 (фиг. 5). Корпус гидроцилиндра 23 связан со стаканом 21 с помощью резьбового соединения 51 (фиг. 6), а матрицы 19 снабжены радиальными ребрами 52 жесткости.

Остальные элементы конструкции аналогичны описанному выше варианту пресса. Над ротором 4 размещен бункер 53 для угольной смеси и бункер 54 для зажигательной смеси.

Ротор 4 в обоих вариантах устройства с зазором и коаксиально размещен в неподвижно закрепленном на станине 1 кожухе с возможностью взаимодействия с его внутренней поверхностью находящихся в матрицах 19 прессуемых смесей.

Роторный пресс для изготовления брикетов действует следующим образом. От двигателя 11 вращение передается посредством редуктора 10 и зубчатой пары 9 ротору 4, а также через гибкую передачу 12 - гидронасосу 16. При вращении ротора 4 инструментальные блоки 18 проходят поочередно под бункером 53 и бункером 54, поэтому матрицы 19 заполняются послойно, далее прессуется брикет, а в нижнем положении брикеты из матриц 19 выталкиваются. Само изготовление брикета происходит так. Когда блок 18 находится под бункером 53 угольной смеси, втулка 31 находится заподлицо с верхним срезом матрицы 19, а плунжер 34 - в положении, определяющем заданный объем угольной смеси. При этом пружины 32 и 37 находятся в разжатом состоянии.

После выхода блока 18 из-под бункера 53 закрепленный на роторе 4 копир 42, набегая на соответствующий прилив кулачка 41, с помощью золотника 43 обеспечивает соединение нагнетательного трубопровода 48, соединенного с гидронасосом 16, со штоковой полостью 46 гидроцилиндра 23. Поэтому масло, закачиваемое гидронасосом 16 из внутренней полости ротора 4 через канал 49, поступает по трубопроводу 44 в штоковую полость 46 гидроцилиндра 23. Поршень 26 со штоком 25 перемещается к центру ротора 4, увлекая за собой с помощью заплечика 27 пуансон 30 и плунжер 34, а также, воздействуя заплечиком 28 на упор втулки 31, перемещает ее вниз, сжимая пружину 32. При этом поступившая из бункера 53 угольная смесь вместе с втулкой 31 также перемещается к центру ротора 4 на величину хода поршня 26. Необходимая величина хода поршня 26 обеспечивается размерами гидроцилиндра 23. При этом прекращение подачи масла и его перелив достигается за счет перехода копира 42 на радиус кулачка 41, соответствующий нейтральному положению золотника 43.

Когда блок 18 оказывается под бункером с зажигательной смесью 54, последняя попадает в освободившийся объем. При дальнейшем вращении ротора 4 и выходе блока 18 из-под бункера 54 наружный срез матрицы 19, заполненной прессуемой смесью, оказывается перекрытым кожухом. Прессование брикета с одновременным формированием в нем продольных отверстий происходит при повороте ротора 4 на центральный угол, соответствующий положению каждого из блоков 18 при их входе под кожух и нижними положениями - после выхода их из-под кожуха. Прессование брикетов и формирование в них отверстий происходит за счет прижатия плунжером 34 смеси к внутренней поверхности неподвижного кожуха. Это прижатие сопровождается скольжением наружной поверхности формируемого брикета по кожуху. За счет приглаживания брикета его поверхность дополнительно упрочняется, что повышает потребительские свойства брикетов, в том числе и их прочность.

Работа элементов каждого блока 18 в период прессования и формирования брикетов происходит следующим образом. Каждый раз после входа очередного блока 18, заполненного прессуемой смесью, под кожух копир 42 переходит на еще меньший радиус кулачка 41, соответствующий подаче масла в поршневую полость 47 гидроцилиндра 23. Поэтому золотник 43 обеспечивает соединение гидронасоса 16 с поршневой полостью 47 через трубопровод 45.

Поршень 26 со штоком 25 перемещается от центра ротора 4. При этом пружина 32 разжимается и втулка 31 под действием усилия пружины 32 перемещается до упора в матрицу 19. Наружный срез втулки 31 оказывается заподлицо с наружным срезом матрицы 19. Двигаясь дальше, шток 25 своим заплечиком 27 упирается в днище пуансона 30 и перемещает его до положения, соответствующего нахождению конца штырей 33 заподлицо с наружной поверхностью ротора 4. При этом пружина 37 сжимается до соприкосновения витков, перемещая плунжер 34 до положения, соответствующего высоте спрессованного брикета. Ход поршня 26, как и в предыдущем случае, определяется размерами гидроцилиндра 23.

После окончания прессования брикета копир 42, взаимодействуя с кулачком 41, переходит на его радиус, соответствующий подаче масла снова в штоковую полость 46 за счет того, что золотник 43 обеспечивает ее соединение с гидронасосом 16. Благодаря этому поршень 26 со штоком 25, перемещаясь по внутренней полости 29 пуансона 30 в направлении к центру ротора 4 воздействует своим заплечиком 27 на днище пуансона 30 и перемещает его. При этом пружина 37 разжимается, а штыри 33 выходят из толщи брикета до плоскости верхнего среза плунжера 34.

В этот момент копир 42 переходит на радиус кулачка 41, соответствующий подаче масла в поршневую полость 47 гидроцилиндра 23. Поршень 26 со штоком 25, перемещаясь от центра ротора 4, после прохода заплечиком 27 внутренней полости 29 пуансона 30 воздействует на пуансон 30 заплечиком 27, а через пуансон 30 - на пружину 37. Пружина 37, сжимаясь, перемещает плунжер 34 с выбрасыванием брикета из втулки 31 на приемное транспортное средство. После этого при дальнейшем вращении ротора 4 копир 42 переходит на максимальный радиус кулачка 41, соответствующий подаче масла в штоковую полость 46 гидроцилиндра 23, благодаря чему поршень 26 со штоком 25 перемещается к центру ротора 4, проходит внутреннюю полость 29 пуансона 30, воздействует на его днище и отводит плунжер 34 в исходное положение за счет взаимодействия втулок 35 и 36.

При подходе блока 18 к бункеру 53 копир 42, взаимодействуя с кулачком 41, переходит на средний радиус, соответствующий нейтральному положению золотника 43. Поэтому подача масла в штоковую полость 46 гидроцилиндра 23 прекращается и поршень 26 со штоком 25 останавливаются в исходном положении. Далее циклы повторяются. Остальные блоки 18 работают аналогичным образом.

За один оборот ротора только на одной секции может быть изготовлено четыре брикета. При наличии, например, пяти секций производится 20 брикетов, при частоте вращения ротора 6 об/мин за один час может быть произведено до 7200 брикетов.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНЫЙ ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ПЕРФОРИРОВАННЫХ БРИКЕТОВ | 1991 |

|

RU2013209C1 |

| Роторный штамповочный пресс для изготовления двухслойных брикетов | 1990 |

|

SU1752577A1 |

| Роторный штамповочный пресс для изготовления двуслойных угольных брикетов | 1990 |

|

SU1794691A2 |

| Роторная машина | 1988 |

|

SU1537474A1 |

| Роторная машина для штамповочных операций | 1990 |

|

SU1745523A1 |

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 1992 |

|

RU2044638C1 |

| Установка для заполнения баллоновуглЕКиСлОТОй | 1975 |

|

SU802690A1 |

| ПРЕСС БРИКЕТИРОВОЧНЫЙ | 2009 |

|

RU2421337C2 |

| РОТОРНЫЙ ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ БРИКЕТОВ | 1992 |

|

RU2057023C1 |

| Роторный таблеточный пресс | 1978 |

|

SU837901A1 |

Использование: производство перфорированных двухслойных брикетов увеличенного размера преимущественно из смеси каменного угля со связующим. Сущность изобретения: при производстве брикетов смесь первого слоя подают в подвижную в радиальном направлении емкость, расположенную в объеме матрицы. Каждый инструментальный блок роторного пресса снабжен смещаемой вдоль матрицы втулкой с осевым отверстием в днище, подпружиненной к корпусу гидроцилиндра привода полого пуансона с уступами, штоком с двумя заплечиками. Пуансон снабжен штырями с подпружиненным к нему плунжером с отверстиями, двумя телескопическими втулками с буртами, а гидронасос установлен на стенке ротора по его оси, при этом трубопроводы подачи жидкого агента в гидронасос сообщаются с внутренней полостью ротора. Инструментальные блоки на роторе закреплены в двух вариантах, в двух вариантах выполнена установка самого ротора. 2 с. и 2 з. п. ф-лы, 8 ил.

Авторы

Даты

1994-05-30—Публикация

1991-06-28—Подача