Изобретение касается производства топливных брикетов из каменного угля.

Наиболее близким к предлагаемому по технической сущности является агрегат для изготовления топливных брикетов, содержащий устройство для непрерывного формования топливного элемента, устройство для брикетирования, накопитель сырых брикетов и сушильный конвейер [1]

Однако в известном агрегате из-за изменения свойств прессуемой массы, ее подачи в экструдер, изменения частоты вращения прессующего винта экструдера происходит изменение скорости выдавливания топливного элемента из экструдера, что ведет к изменению режима экструдирования. Кроме того, из-за наличия независимых приводов устройств нарушается синхронизация работы этих устройств в агрегате.

Все отмеченное вызывает необходимость непрерывного или периодического ручного регулирования и подстройки параметров смежных устройств, что связано со снижением производительности или с необходимостью использования сложных систем автоматического регулирования. В противном случае надежность работы агрегата снижается.

Цель изобретения повысить надежность в работе агрегата для изготовления топливных брикетов.

Для этого агрегат для изготовления топливных брикетов, содержащий устройство для непрерывного формования топливного элемента, устройство для брикетирования, накопитель сырых брикетов и сушильный конвейер, согласно изобретению снабжен блоком управления и датчиком скорости выдавливания топливного элемента, устройство для брикетирования выполнено в виде резательной машины с вертикально замкнутым на приводной и разгрузочной звездочках двухцепным контуром с поперечными струнами и сбрасывателя сырых топливных брикетов, кинематически связанного с приводной звездочкой двухцепного контура, накопитель сырых топливных брикетов выполнен в виде наклонного желоба с дозирующим приспособлением, сушильный конвейер выполнен в виде сдвоенного вертикально замкнутого на приводной и разгрузочной звездочках цепного контура с шарнирно подвешенными к нему и примыкающими друг к другу подвесками с выпуклыми днищами для сырых топливных брикетов, при этом дозирующее приспособление накопителя расположено с возможностью контактирования с цепным контуром сушильного конвейера в зоне огибания им приводной звездочки, причем привод сушильного конвейера связан с датчиком скорости выдавливания топливного элемента через блок управления, а приводные звездочки сушильного конвейера и резательной машины кинематически связаны между собой.

Датчик скорости выдавливания топливного элемента может быть выполнен в виде размещенного под топливным элементом и с возможностью взаимодействия с ним желобчатого ролика, кинематически связанного с тахогенератором через мультипликатор.

Дозирующее приспособление может быть выполнено в виде закрепленных на шарнирах двуплечих дозирующего с отогнутым вниз концом и приводного рычагов, короткие плечи которых шарнирно соединены между собой тягой, при этом дозирующий рычаг размещен с возможностью удержания отогнутым вниз концом брикета на днище наклонного желоба над его разгрузочной кромкой и возможностью взаимодействия короткого плеча с неподвижными упором, установленным на наклонном желобе, а приводной рычаг размещен с возможностью взаимодействия свободного конца с шарниром подвески, причем короткое плечо дозирующего рычага выбрано меньше короткого плеча приводного рычага для свободного скатывания брикета с накопителя на днище подвесок сушильного конвейера.

Приводной рычаг может быть снабжен противовесом, размещенным на его свободном конце.

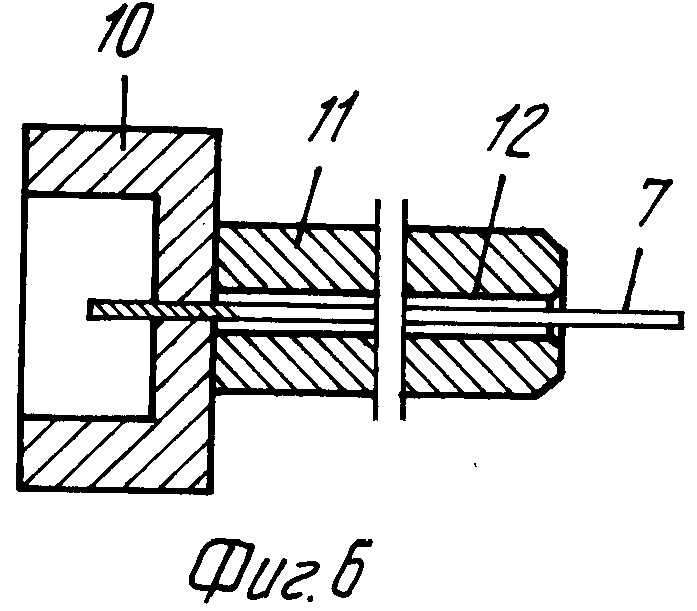

Каждая струна резательной машины может быть закреплена в цепях двухцепного контура посредством двух полых гаек и двух пальцев с коаксиальными относительно струны отверстиями.

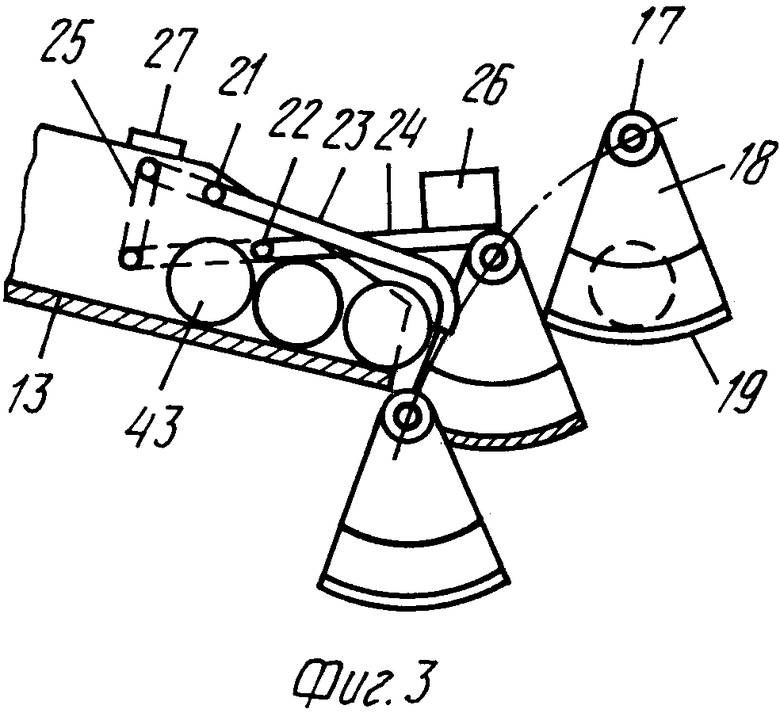

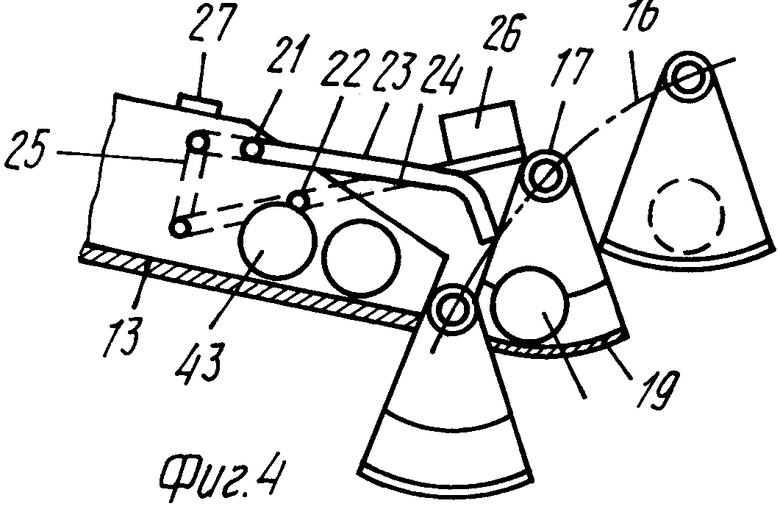

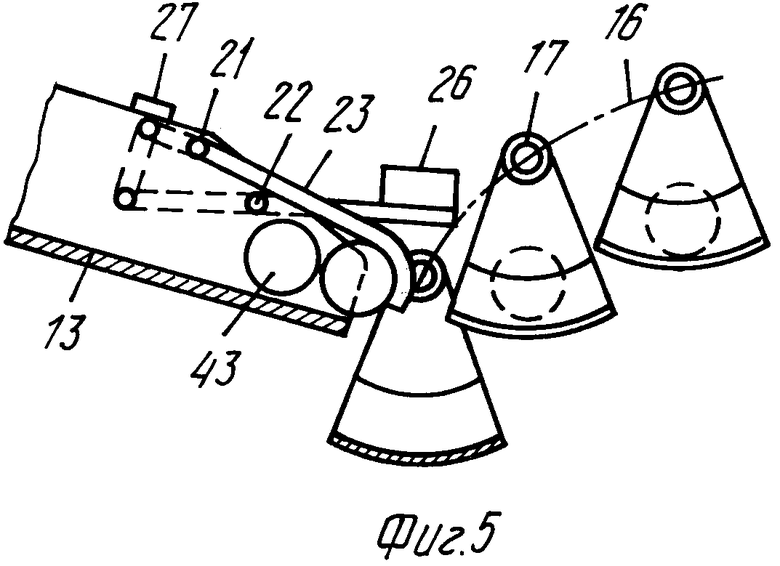

На фиг.1 изображен агрегат, вид сверху; на фиг.2 узел установки датчика скорости выдавливания сырого брикета; на фиг.3 узел загрузки сушильного конвейера в начальный момент открытия дозирующего приспособления; на фиг.4 узел загрузки сушильного конвейера в момент полного открытия дозирующего приспособления; на фиг.5 узел загрузки сушильного конвейера в момент полного закрытия дозирующего приспособления; на фиг.6 узел крепления струны к цепному контуру резательной машины.

Агрегат содержит устройство для непрерывного формования топливного элемента, выполненное в виде экструдера 1 с приводами 2 и 3, устройство для брикетирования, установленный перпендикулярно к нему накопитель сырых брикетов и сушильный конвейер, установленный соосно с накопителем сырых брикетов.

Устройство для брикетирования выполнено в виде резательной машины с вертикально замкнутым на приводной 4 и разгрузочной 5 звездочках двухцепным контуром 6 с поперечными струнами 7 и сбрасывателя 8 сырых топливных брикетов, связанного посредством кинематической связи 9 с приводной звездочкой 4. Каждая струна 7 закреплена в цепях двухцепного контура 6 посредством двух полых гаек 10 и двух пальцев 11 с коаксиальными относительно струны 7 отверстиями 12.

Накопитель сырых топливных брикетов выполнен в виде наклонного желоба 13 с дозирующим приспособлением.

Сушильный конвейер выполнен в виде сдвоенного вертикально замкнутого на приводной 14, разгрузочной 15 и дополнительных (не показаны) звездочках цепного контура 16 с подвешенными к нему посредством шарниров 17 и примыкающими друг к другу подвесками 18 с выпуклыми днищами 19 для сырых топливных брикетов.

Средняя часть цепного контура 16 с подвесками 18 сушильного конвейера размещена в сушильной камере туннельного типа 20, длина которой выбрана из условия обеспечения высушивания брикетов при максимально возможной скорости движения цепного контура 16, соответствующей скорости выдавливания топливного элемента из экструдера 1.

Дозирующее приспособление накопителя сырых топливных брикетов выполнено в виде закрепленных на шарнирах 21 и 22 двуплечих дозирующего 23 с отогнутым вниз концом и приводного 24 рычагов, короткие плечи которых шарнирно соединены между собой тягой 25, при этом приводной рычаг 24 снабжен противовесом 26, размещенным на его свободном конце, а дозирующий рычаг 23 размещен с возможностью удержания отогнутым вниз концом брикета на днище наклонного желоба 13 над его разгрузочной кромкой и возможностью взаимодействия его короткого плеча с неподвижным упором 27, установленным на наклонном желобе 13. Дозирующее приспособление расположено с возможностью контактирования с цепным контуром 16 сушильного конвейера в зоне огибания им приводной звездочки 14 за счет того, что приводной рычаг 24 размещен с возможностью взаимодействия свободного конца с шарниром 17 подвески 18. Причем короткое плечо дозирующего рычага 23 выбрано меньше короткого плеча приводного рычага 24 для обеспечения свободного скатывания брикета с накопителя на днище подвесок 18 сушильного конвейера.

В зоне установки звездочки 15 сушильного конвейера установлен разгрузочный желоб 28 с отклоняющими дисками 29, ось 30 которых посредством кинематической связи 31 связана с разгрузочной звездочкой 15. Отклоняющие диски 29 установлены с возможностью их взаимодействия с подвесками 18 и их отклонения внутрь звездочек 15 относительно шарниров 17.

Агрегат снабжен также блоком 32 управления и датчиком скорости выдавливания топливного элемента, выполненным в виде размещенного под топливным элементом и с возможностью взаимодействия с ним желобчатого ролика 33, расположенного на горизонтальной оси 34, являющейся одновременно тихоходным валом мультипликатора 35, кинематически связанного с тахогенератором 36.

Причем привод сушильного конвейера, выполненный в виде электродвигателя 37 с плавно регулируемой частотой вращения ротора, кинематически соединенного посредством цепной (или открытой зубчатой) передачи 38 редукторов 39 и 40 с приводной звездочкой 14, связан с тахогенератором 36 датчика скорости выдавливания топливного элемента через блок 32 управления, а приводная звездочка 4 резательной машины и приводная звездочка 14 сушильного конвейера связаны между собой посредством кинематической связи 41.

Агрегат для изготовления топливных брикетов действует следующим образом.

При включении приводов 2 и 3 экструдера 1 из экструзионной головки последнего непрерывно выдавливается топливный элемент 42 (однослойный при работе только привода 2 и двухслойный при работе двух приводов 2 и 3). Непрерывно движущийся в горизонтальном направлении топливный элемент 42, постоянно опираясь на ролик 33, приводит его во вращение. Крутящий момент от ролика 33 через мультиплексор 35 передается на тахогенератор 36. Сигнал от тахогенератора 36, пропорциональный угловой скорости вращения ролика 33 и линейной скорости выдавливания топливного элемента 42 из экструдера 1, обрабатывается в блоке 32 управления, обеспечивая соответствующее изменение частоты вращения общего электродвигателя 37, а следовательно, и приводной звездочки 4 резательной машины и приводной звездочки 14 сушильного конвейера, получающих вращение соответственно через кинематическую связь 41 (от звездочки 14) и через редукторы 39 и 40 и открытую передачу 38. Поэтому параметры резательной машины и сушильного конвейера в любой момент времени соответствуют скорости выдавливания топливного элемента 42 из экструдера 1.

С ролика 33 непрерывно движущийся топливный элемент 42 попадает в резательную машину, в которой при автоматически регулируемой скорости цепного контура 6 нарезается струнами 7 на брикеты 43 строго одинаковой длины, независимо от величины скорости выдавливания топливного элемента 42 из экструдера 1.

Нарезанные брикеты 43 с соответствующей частотой, определяемой постоянным передаточным отношением кинематической связи 9, сбрасывателем 8 подаются на наклонный желоб 13, по которому скатываются вниз, удерживаясь у кромки наклонного желоба 13 дозирующим рычагом 23 (фиг.5). На наклонном желобе 13 может скапливаться несколько брикетов 43 (расчетный режим).

При непрерывном вращении приводной звездочки 14 сушильного конвейера и набегами очередного шарнира 17 подвески 18 на конец приводного рычага 24 (фиг. 3) последний, взаимодействуя с шарниром 17, поворачивается против часовой стрелки вокруг шарнира 22, через тягу 25 воздействуя на более короткий конец дозирующего рычага 23. Последний поворачивается вокруг шарнира 21 также против часовой стрелки, постепенно выходя из контакта с самым нижним брикетом 43. При дальнейшем вращении звездочки 4 рычаги 24 и 23 поворачиваются еще на большие углы вплоть до того момента, когда нижний брикет 43 свободно скатится с наклонного желоба 13 на днище 19 подвески 18.

В этот момент конец приводного рычага 24 соскальзывает с шарнира 17 (при непрерывном движении цепного контура 16) и вся рычажная система (23-25) под действием собственного веса поворачивается (падает) по часовой стрелке в исходное положение. В этом положении рычажная система фиксируется упором 27, препятствующим повороту рычага 23 до соприкосновения с днищем наклонного желоба 13. Противовес 26 убыстряет этот процесс. Благодаря этому дозирующий рычаг 23 оказывается в своем нижнем положении и удерживает подкатившийся следующий брикет 43 (фиг.5). Причем параметры (угол наклона наклонного желоба 13, размеры и масса рычагов 23 и 24, тяги 25 и масса противовеса 26) выбраны такими, что время падения рычага 23 меньше времени скатывания брикета 43 на расстояние, равное диаметру брикета 43, т.е. расстоянию между смежными брикетами из наклонного желоба 13.

Аналогичным образом последовательно загружаются брикетами 32 все другие подвески 18 сушильного конвейера. При транспортировании в сушильной камере туннельного типа 20 брикеты 43 высушиваются к моменту подхода соответствующих подвесок 18 к разгрузочной звездочке 15. При взаимодействии с вращающимися (от звездочки 15 через кинематическую связь 31) дисками 29 подвески 18 с высушенными брикетами 43 отклоняются внутрь звездочки 15 вокруг шарниров 17, благодаря чему брикеты 43 выкатываются с днищ подвесок 18 на разгрузочный желоб 28, с которого перегружаются в контейнеры или идут на упаковку (не показано).

Использование датчика скорости выдавливания сырого топливного элемента из экструдера 1, управляющего частотой вращения электродвигателя 37 общего привода сушильного конвейера и резательной машины, рычажного дозирующего приспособления для поштучной подачи брикетов 43 на подвески 18 сушильного конвейера с управлением дозирующего приспособления непосредственно от шарнира 17 подвески 18, загружаемой брикетом 43, внешний способ крепления струн 7 резательной машины полыми гайками 10 при свободном пропуске струны 7 через коаксиальные отверстия 12 пальцев 11 двухцепного контура 16, повышает надежность агрегата за счет обеспечения его работы в автоматическом режиме при изменяющейся скорости выдавливания топливного элемента 42 из экструдера 1, т. е. при любом изменении режима его работы, связанном со степенью загрузки экструдера 1 формуемой смесью, изменения частоты вращения электродвигателей 37 приводов экструдера и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СУШКИ ТОПЛИВНЫХ БРИКЕТОВ | 1992 |

|

RU2039004C1 |

| АГРЕГАТ ДЛЯ СУШКИ БРИКЕТОВ | 1994 |

|

RU2092755C1 |

| МНОГОПРИВОДНОЙ ПЛАСТИНЧАТЫЙ КОНВЕЙЕР | 1992 |

|

RU2042590C1 |

| РОТОРНЫЙ ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ПЕРФОРИРОВАННЫХ БРИКЕТОВ | 1991 |

|

RU2013209C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ ТРУБЧАТОГО СЕЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2094227C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ТВЕРДОГО ТОПЛИВА | 1991 |

|

RU2009193C1 |

| НАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 1997 |

|

RU2130888C1 |

| УСТРОЙСТВО ДЛЯ УЛАВЛИВАНИЯ КОНВЕЙЕРНОЙ ЛЕНТЫ В СЛУЧАЕ ЕЕ ОБРЫВА | 1992 |

|

RU2043284C1 |

| МАШИНА ДЛЯ РАЗГРУЗКИ СЫПУЧИХ ГРУЗОВ ИЗ ПОЛУВАГОНОВ | 2005 |

|

RU2279396C1 |

| ПРОМЕЖУТОЧНЫЙ ПРИВОД ЛЕНТОЧНОГО КОНВЕЙЕРА | 1992 |

|

RU2043282C1 |

Использование: в производстве топливных брикетов из угольной смеси со связующим, преимущественно из каменного угля. Сущность изобретения: агрегат снабжен блоком управления и датчиком скорости выдавливания элемента. устройство для брикетирования выполнено в виде резательной машины с вертикально замкнутым на приводной и разгрузочной звездочках двухцепным контуром с поперечными струнами и сбрасывателя сырых топливных брикетов, кинематически связанного с приводной звездочкой двухцепного контура. Накопитель сырых топливных брикетов выполнен в виде наклонного желоба с дозирующим приспособлением. Сушильный конвейер выполнен в виде сдвоенного вертикально замкнутого на приводной и разгрузочной звездочках цепного контура с шарнирно подвешенными к нему и примыкающими друг к другу подвесками с выпуклыми днищами для сырых топливных брикетов. При этом дозирующее приспособление накопителя расположено с возможностью контактирования с цепным контуром сушильного конвейера в зоне огибания им приводной звездочки. Причем привод сушильного конвейера связан с датчиком скорости выдавливания топливного элемента через блок управления, а приводные звездочки сушильного конвейера и резательной машины кинематически связаны между собой. 4 з.п. ф-лы, 6 ил.

Авторы

Даты

1995-08-27—Публикация

1992-08-05—Подача