Изобретение относится к гидрофицированным строительным и дорожным машинам, но может быть применено к любым машинам, имеющим гидравлический привод исполнительных органов.

Эффективность использования гидрофицированной строительной и дорожной техники в существенной мере определяется качеством функционирования гидравлического привода. Поэтому простои машин, связанные с отказом элементов гидропривода, приводят к серьезным финансовым потерям. Так, например, на основе статистического анализа ассоциации "Стройдормашсервис" необоснованные потери в ценах 1992 года по эксплуатации экскаватора ЭО-4124 составят до 100000 рублей в год, для сервисных фирм выезд и устранение в течение смены неисправности на аналогичном экскаваторе в среднем составляют 10 - 20 тысяч рублей, при этом зачастую снимаются и направляются в ремонт исправные агрегаты с недоиспользованным ресурсом, что свидетельствует о высокой сложности выявления неисправностей в гидросистеме реальной машины.

Сократить необоснованные простои машин позволяет система диагностики с применением тестеров многочисленных фирм: "Flo-Tech, Parker, Vebrich Hydraulik и др., построенная на статопараметрическом методе: измерение параметров задросселированного потока, термодинамическом методе: замер температур между входом и выходом агрегата, методе амплитудно-фазовых характеристик и др. [1]. Общим недостатком всех методов является невозможность их применения на реально работающей машине без установки дополнительной аппаратуры в гидросистему машины, крайне низкая достоверность результатов из-за затруднений в определении основных параметров диагностируемой гидросистемы: оборотов двигателя, вязкости рабочей жидкости и т.д.

Целью изобретения является создание способа диагностирования состояния гидрофицированной машины без установки дополнительной аппаратуры в гидросистему машины.

Предлагаемый способ диагностирования состояния гидрофицированной машины, например экскаватора, включающий замер температур на диагностируемом гидроаппарате, отличается тем, что с целью упрощения процесса проведения замеров при одновременном повышении информативности диагностирования, производят предварительные замеры изменения по времени температуры на гидроаппаратах эталонных гидрофицированных машин - одной, не находившейся в эксплуатации, и другой, выработавшей полностью эксплуатационный ресурс, затем проводят замеры изменения по времени температуры на гидроаппаратах диагностируемой машины и сравнивают зависимости температуры нагрева диагностируемого гидроаппарата и аналогичных гидроаппаратов эталонных машин.

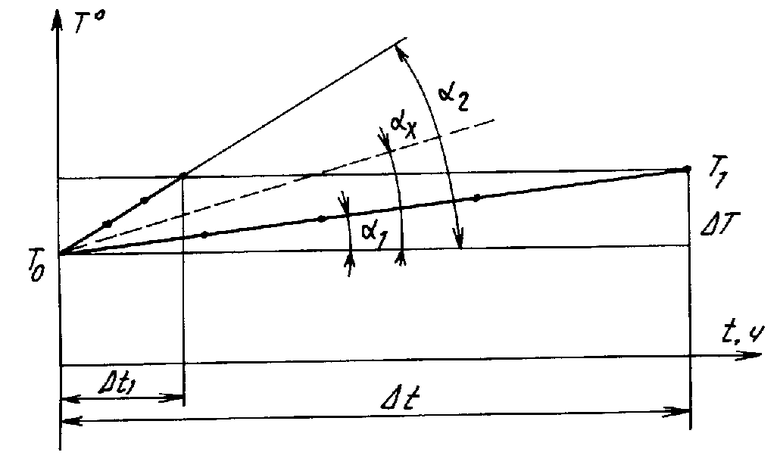

Способ иллюстрируется чертежом .

Суть способа. На новой машине KПД системы, равный произведению КПД агрегатов, колеблется в пределах 0,71-0,75. Для машины, отработавшей ресурс, эта величина в пределах 0,3-0,38. Снижение суммарного КПД свидетельствует о том, что все возрастающая часть мощности приводного двигателя переходит в тепло. Для гидроаппарата снижение КПД определяется нарушением функционирования и увеличением зазора в сопрягаемых парах: золотник - корпус, клапан - седло и т.д. Следовательно, увеличивающееся тепловыделение каждого аппарата - свидетель его состояния.

Применительно к гидроприводу необходимо различать поверхностную, объемную и локальную температуру. На поверхностях трения деталей гидрооборудования локальная температура выше температуры рабочей жидкости в объеме. Однако, рабочая жидкость, непрерывно циркулируя, по трубопроводам, выравнивает температуру во всех точках гидросистемы. Повышенная локальная температура приводит к повышению поверхностной температуры, т.е. температуры поверхностей гидроаппаратов с имеющимися отклонениями в нормальном функционировании. Так, корпус клапана, потерявшего герметичность, будет иметь температуру более высокую, нежели корпус нормально работающего клапана; температура корпуса золотникового гидрораспределителя при увеличении зазора в паре "корпус-золотник" окажется выше поверхностной температуры корпуса гидрораспределителя без увеличенных зазоров в указанной паре.

В предлагаемом способе в качестве эталонных машин (по каждому типу) выбираются две машины - одна (новая), не бывшая в эксплуатации, другая - отработавшая ресурс. На обеих машинах проводится замер поверхностной температуры одинаковых агрегатов (гидрораспределителей, клапанов, насосов, моторов и т.д.) в одних и тех же местах. Замеры проводят через определенные интервалы времени работы машины и сравнивают результаты. Пусть на новой машине температура корпуса гидроаппарата за время изменилась с величины То до Т1/Δ Т/, где То - температура внешней среды, совпадающая с начальной температурой гидроагрегатов. Величина  будет характеризовать тепловыделение гидроагрегата с зазорами, заложенными в его конструкцию. Та же температура Т1 на гидроаппарате, отработавшем свой ресурс, с увеличенными зазорами будет зафиксирована не через временной интервал Δt , а за меньший отрезок времени | Δt1 | , и характеризовать тепловыделение будет величина

будет характеризовать тепловыделение гидроагрегата с зазорами, заложенными в его конструкцию. Та же температура Т1 на гидроаппарате, отработавшем свой ресурс, с увеличенными зазорами будет зафиксирована не через временной интервал Δt , а за меньший отрезок времени | Δt1 | , и характеризовать тепловыделение будет величина  ,при этом tgα1=

,при этом tgα1=  а, tgα2=

а, tgα2=  . Градиенттемпературы по времени становится основным критерием в оценке технического состояния гидроаппарата и машины в целом.

. Градиенттемпературы по времени становится основным критерием в оценке технического состояния гидроаппарата и машины в целом.

Все машины (рассмотренного в примере типа) по своему состоянию (тепловыделению) будут находиться внутри зоны, образованной разницей углов α2 и α1 . По величине αx диагностируемой машины (или гидроаппарата или гидроаппаратов) можно сделать вывод о фактическом состоянии, величине износа и прогнозировать остаточный ресурс.

Способ опробован в различных регионах СНГ и подтвердил достаточную надежность.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКОЕ МАНЖЕТНОЕ УПЛОТНЕНИЕ ПОСТУПАТЕЛЬНОЙ ПАРЫ | 1992 |

|

RU2023922C1 |

| СТЕНД ДЛЯ ДИАГНОСТИКИ ПО АНАЛОГУ ГИДРОСИСТЕМ МАШИН КОММУНАЛЬНОГО НАЗНАЧЕНИЯ | 2012 |

|

RU2509927C1 |

| Гидравлическая система | 1984 |

|

SU1255770A1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ ВНУТРЕННЕЙ НЕГЕРМЕТИЧНОСТИ ГИДРОАППАРАТА | 1991 |

|

RU2020440C1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИРОВАНИЯ ГИДРОПРИВОДОВ И ГИДРОПЕРЕДАЧ | 2012 |

|

RU2495284C1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ АВИАЦИОННЫХ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2012 |

|

RU2517264C2 |

| СПОСОБ ИСПЫТАНИЯ ГИДРОЦИЛИНДРОВ МЕХАНИЗМА НАВЕСКИ НА МОБИЛЬНОЙ МАШИНЕ | 2010 |

|

RU2451842C2 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ГИДРОПРИВОДА | 2010 |

|

RU2425259C1 |

| УСТРОЙСТВО ДЛЯ ПОДДЕРЖАНИЯ ЧИСТОТЫ РАБОЧЕЙ ЖИДКОСТИ В ПОЛОСТЯХ ГИДРОЦИЛИНДРА | 2024 |

|

RU2833230C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НЕИСПРАВНОСТЕЙ В СИСТЕМЕ ГИДРОПРИВОДА МАШИН | 2003 |

|

RU2244172C1 |

Использование: строительные и дорожные машины с гидравлическим приводом исполнительных органов. Сущность изобретения: предварительно производят замеры изменения температуры по времени на гидроаппаратах эталонных гидрофицированных машин на - одной, не находящейся в эксплуатации, и на другой - полностью выработавшей ресурс эксплуатации. Затем производят замеры изменения по времени температуры на гидроаппаратах диагностируемой машины и сравнивают зависимости температуры нагрева диагностируемого гидроаппарата и аналогичных гидроаппаратов эталонных машин. 1 ил.

СПОСОБ ДИАГНОСТИРОВАНИЯ СОСТОЯНИЯ ГИДРОФИЦИРОВАННОЙ МАШИНЫ, например экскаватора, включающий замер температуры на диагностируемом гидроаппарате, отличающийся тем, что производят предварительные замеры изменения температуры по времени на гидроаппаратах эталонных гидрофицированных машин - одной, не находящейся в эксплуатации, и другой - выработавшей полностью ресурс эксплуатации, затем производят замеры изменения по времени температуры на гидроаппаратах диагностируемой машины и сравнивают зависимости температуры нагрева диагностируемого гидроаппарата и аналогичных гидроаппаратов эталонных машин.

| Технические средства диагностирования | |||

| Справочник под ред | |||

| В.В.Клюева, -М.: Машиностроение, 1989, с.528. |

Авторы

Даты

1994-12-15—Публикация

1992-04-01—Подача