Изобретение относится к области технической диагностики гидроприводов машин и может быть использовано для выявления неисправностей и причин отказов в системах гидроприводов машин.

Известен способ диагностирования общего технического состояния гидропривода и его отдельных гидроагрегатов, который представлен в виде маршрутной технологической карты [Ю.Ю.Скибиневский, В.М.Михлин. Методические указания по разработке технологии и средств диагностирования машин. - М: Издание ГОСНИТИ, 1975. - 44 с.]

Диагностирование гидроприводов предлагается производить поэтапно по параметрам, выделенным в основную и дополнительную группу, для каждого гидроагрегата. Диагностирование начинается с установки в гидропривод технических средств диагностики: датчиков расхода, давления и температуры.

В данном способе отсутствует возможность быстрого обнаружения причин отказа гидропривода вследствие большой трудоемкости из-за проведения поочередного диагностирования всех гидроагрегатов путем включения в гидролинии датчиков давления, температуры, расхода, что сопровождается частым разрывом гидролиний, нарушением герметичности гидросистемы и загрязнением рабочей жидкости (РЖ).

Известен способ диагностики гидроприводов [А.С. 994821, F 15 В 19/00, бюл. №5, 07.02.83], заключающийся в том, что измеряют расход и давление на максимальных и минимальных значениях при разных фиксированных комбинациях параметров режима работы гидропривода, по их значениям определяют потери гидравлической мощности, выявляют зависимости влияния параметров режима на величину потерь гидравлической мощности, сравнивают эти зависимости с эталонными значениями и по результатам сравнения судят о техническом состоянии гидропривода.

Недостатком известного способа является длительный и трудоемкий путь выявления причин отказа гидропривода из-за необходимости проведения большого количества измерений и сопоставления с эталоном, что также сопровождается частым разрывом гидролиний, нарушением герметичности гидросистемы и загрязнением РЖ.

Наиболее близким техническим решением к заявляемому способу является способ определения отказа в гидрофицированных машинах, в основу которого положены алгоритмы поиска отказа в гидроприводах машин [Н.Г.Гринчар, С.Н.Симонов. - М: Механизация строительства №11 - 2001, с.10-14]. С этой целью гидросистемы мобильных машин делят на три основных типа подсистем, которые имеют подобную элементную базу в различных гидроприводах. Такими подсистемами в известном способе являются: приводы вращения рабочих органов с гидромоторами, приводы поступательного действия с гидроцилиндрами, привод выносных опор. Поиск отказа в каждой подсистеме осуществляется в нескольких определенных режимах.

Привод вращения диагностируется: в режимах холостого хода; в клапанном; в диагностическом (специальном); в рабочем.

Привод поступательного действия диагностируется: в режиме холостого хода; в упорном режиме №1 (цилиндр поднят вверх до упора); в упорном режиме №2 (цилиндр опущен вниз до упора); в рабочем режиме (в процессе копания и пр.).

Система привода выносных опор диагностируется: в режиме холостого хода; в упорном режиме №1 (вверх); в упорном режиме №2 (вниз).

Для каждой подсистемы предлагают обобщенные блок-схемы алгоритмов диагностики гидросистем, которые на основании контроля рабочих параметров на разных рабочих режимах и сопоставления с результатами технического состояния смежных подсистем позволяют осуществлять диагностику технического состояния и поиск отказа в гидроприводах.

Данный способ приемлем лишь для простых гидроприводов машин, например для гидросистем автокранов, в которых имеются обозначенные в прототипе подсистемы, и имеет ограничение для более сложных, имеющих четыре или более подсистем, например гидроприводы экскаваторов с дистанционным гидроуправлением. Недостатком также является трудоемкий путь выявления причин отказа из-за необходимости проведения большого количества измерений в каждой подсистеме на нескольких режимах испытаний.

Задача изобретения - упростить процесс поиска неисправностей и диагностику гидропривода любой сложности и сократить время на их проведение.

Поставленная задача решается следующим образом:

В соответствии с известным способом гидропривод машины делят на основные подсистемы, обеспечивающие работоспособность всех исполнительных гидродвигателей машины, методом и средствами технической диагностики с использованием данных о состоянии машины осуществляют поиск причины неисправностей или отказа в соответствующей подсистеме, проводят контроль привода смежных подсистем, перекрывающих друг друга элементной базой гидрооборудования, но в отличие от этого известного способа согласно заявляемому способу деление гидропривода машины на подсистемы производят в соответствии с количеством рабочих циклов гидродвигателей при их индивидуальной и совместной работе и предварительно для каждой подсистемы, соответствующей одному рабочему циклу, выполняют принципиальную гидравлическую схему машины, включающую полный состав элементов гидрооборудования машины и связей между ними, и на этой схеме более отчетливо выделяют направление потоков рабочей жидкости и распределение давления по всем возможным гидравлическим цепям и соединениям основного, отвечающего за соответствующий рабочий цикл гидрооборудования этой подсистемы от насоса до рабочей полости гидродвигателя, а также по-иному, чем вышеназванные выделенные цепи, для этой же подсистемы выделяют направление потока и распределение давления в цепи гидроуправления направляющей гидроаппаратурой, насосами и гидромоторами, а поиск причин возникших неисправностей и отказов рабочих циклов неисправных подсистем осуществляют с помощью выполненных таким образом принципиальных гидравлических схем, для чего сначала непосредственно на машине проверяют работоспособность рабочих циклов, выделяют неисправную подсистему, затем, сопоставляя принципиальные гидравлические схемы неисправной и работоспособных подсистем, по выделенным цепям устанавливают общую для них и перекрывающую друг друга элементную базу и исключают ее из проверки на неисправность, а поиск неисправностей и причин отказа осуществляют в тех элементах неисправной подсистемы, которые выходят за пределы общей элементной базы. Кроме этого, принципиальные гидравлические схемы всех подсистем заносят в базу данных компьютера в виде математических моделей, описывающих работу и взаимосвязи всех составляющих гидропривода, а поиск причин возникших отказов рабочих циклов осуществляют с помощью компьютера. Таким образом, отличительными признаками от прототипа являются следующие:

- деление гидропривода машины на подсистемы производят в соответствии с количеством рабочих циклов гидродвигателей при их индивидуальной и совместной работе;

- для каждой подсистемы, соответствующей одному рабочему циклу, выполняют принципиальную гидравлическую схему машины, включающую полный состав элементов гидрооборудования машины и связей между ними;

- на этой схеме выделяют направление потоков рабочей жидкости и распределение давления по всем возможным гидравлическим цепям и соединениям основного, отвечающего за соответствующий рабочий цикл гидрооборудования этой подсистемы - от насоса до рабочей полости гидродвигателя;

- на этой же схеме выделяют для этой подсистемы направление потока и распределение давления в цепи гидроуправления направляющей гидроаппаратурой, насосами и гидромоторами;

- поиск причин возникших неисправностей и отказов рабочих циклов неисправных подсистем осуществляют с помощью принципиальных гидравлических схем;

- сначала непосредственно на машине проверяют работоспособность рабочих циклов;

- выявляют неисправную подсистему при проверке работоспособности рабочих циклов;

- сопоставляя принципиальные гидравлические схемы неисправной и работоспособных подсистем, по выделенным цепям устанавливают общую для них и перекрывающую друг друга элементную базу;

- из проверки и поиска неисправных элементов исключают элементы, которые являются общими для неисправной и смежной подсистемы;

- поиск неисправностей и причин отказа осуществляют, выполняя контрольно-оценочные мероприятия в тех элементах неисправной подсистемы, которые выходят за пределы общей элементной базы.

Кроме этих отличий, отличительными признаками являются следующие:

- принципиальные гидравлические схемы всех подсистем заносят в компьютер;

- поиск причин возникших неисправностей осуществляют с помощью компьютера.

Отличительные признаки от прототипа подтверждают новизну заявленного способа.

Выполненные принципиальные схемы с выделением подсистем, соответствующих рабочим циклам, позволяют определить, какой гидроагрегат или гидроэлемент схемы непосредственно или косвенно виновен в нарушении работоспособности гидропривода. Сопоставление и визуальный анализ выделенных участков принципиальной гидравлической схемы неисправной подсистемы с принципиальными гидравлическими схемами работоспособных подсистем позволяет исключить общие перекрывающие друг друга работоспособные гидравлические цепи и определить дефектный участок с неисправными гидроэлементами без дополнительной установки технических средств диагностики в исправные участки гидросистем, что позволяет минимизировать пролив рабочей жидкости, возможные технические нарушения, имеющие место при разрыве цепи, упростить и значительно сократить время общего диагностирования и поиска причин отказа. При вводе гидравлических и принципиальных схем подсистем и информации об исправных и неисправных рабочих циклах в компьютер и соответствующего алгоритма поиска еще более упрощается и ускоряется диагностика и поиск причин отказа, т.к. компьютер сопоставляет и анализирует все комбинации гидравлических цепей и в более короткое время определяет дефектный участок. Чтобы получить окончательное заключение о причине отказа, необходимо включить технические средства диагностики лишь в обозначенный неисправный участок гидропривода машины.

Таким образом, данный способ позволяет локализовать участок в гидросхеме, из-за которого возник отказ в гидроприводе, без лишних трудоемких операций по разъединению трубопроводов и поэлементной диагностики известными техническими средствами, что ведет к сокращению времени поиска отказов и уменьшению вероятности потери герметичности гидросистемы и загрязнения рабочей жидкости.

Предлагаемый способ в сравнении с известными способами определения неисправностей в системах гидропривода основан на ином, новом подходе к решению поставленной задачи: каждая подсистема, отвечающая за определенный рабочий цикл, рассматривается как функционирующий механизм в единстве со всеми подсистемами машины, т.е. не как отдельный, а взаимодействующий с другими в едином целом организме гидропривода машины. Новизна пути решения задачи доказывает наличие изобретательского уровня у заявляемого способа. Новый подход к решению задачи позволяет очень быстро и просто выявить локальный неисправный участок и установить причину отказа. Это важная задача для специалистов в области технической диагностики, а поэтому получение более высокого результата в решении этой задачи говорит о наличии изобретательского уровня.

К тому же из сведений уровня техники не выявлено: выполнение гидравлических принципиальных схем, соответствующих количеству рабочих циклов (подсистем) при их индивидуальной и совместной работе, выделение на схеме для каждой подсистемы элементов и связей между ними, отвечающих за соответствующий рабочий цикл, сопоставление схем неисправной и работоспособных систем, исключение из поиска причин отказа элементной базы, общей для этих подсистем, осуществление поиска причин неисправностей за пределами этой элементной базы.

Вышесказанное подтверждает, что заявляемый способ явным образом не следует из уровня техники, следовательно, удовлетворяет условиям изобретательского уровня.

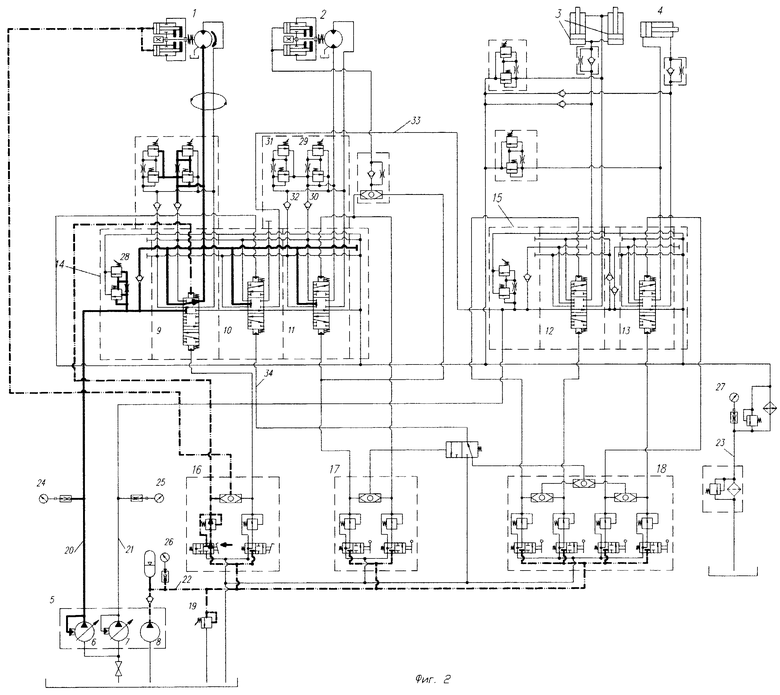

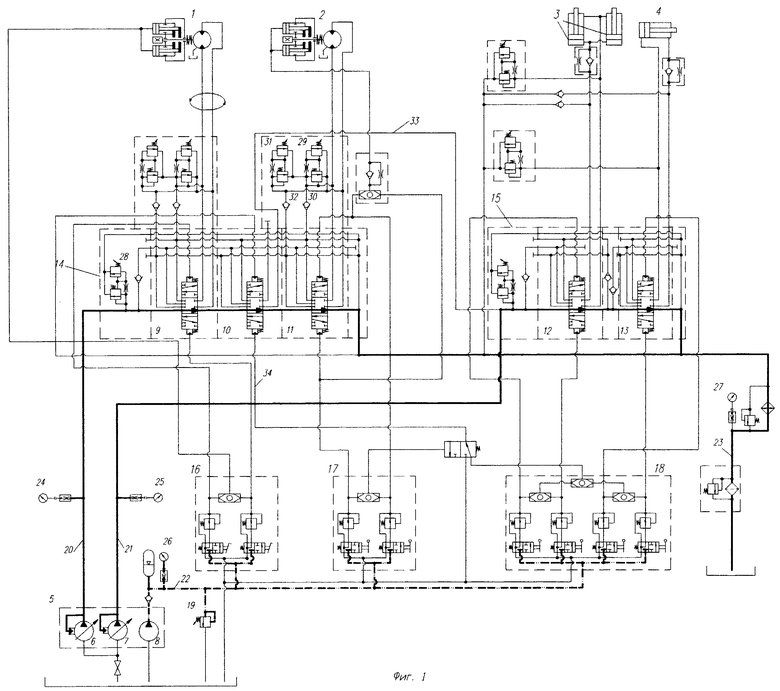

В качестве примера применения предлагаемого способа рассмотрим гидропривод гидрофицированной машины средней сложности. На фиг.1 представлена принципиальная схема гидропривода машины в исходном состоянии, на фиг.2, 3, 4, 5 представлены принципиальные гидравлические схемы подсистем, обеспечивающих рабочие циклы: ход вперед (фиг.2); поворот платформы (фиг.3, фиг.4); подъем стрелы (фиг.5); совместные операции поворота платформы и подъема стрелы (фиг.6). На фиг.7 показано включение технических средств диагностики в неисправный участок гидропривода машин.

Гидропривод машины содержит четыре исполнительных гидродвигателя: гидромотор хода 1; гидромотор поворота платформы 2; гидроцилиндр стрелы 3; гидроцилиндр рукояти 4. Работоспособность исполнительных гидродвигателей 1, 2, 3, 4 обеспечивается строенным насосным агрегатом 5. Насосный агрегат 5 имеет два качающих узла 6; 7 с регуляторами мощности, которые обеспечивают подачу потока рабочей жидкости и давления в рабочие полости гидродвигателей через рабочие позиции золотников 9; 10; 11; 12; 13 секционных распределителей 14 и 15. Включение золотников 9, 10, 11, 12, 13 в рабочие позиции обеспечивается низким давлением управления, подводимым от насоса 8, посредством включения соответствующих золотников гидроблоков управления 16; 17; 18. Давление управления контролируется клапаном 19. Для контроля и регулировки рабочих режимов заводом-изготовителем в гидроприводе предусмотрены точки включения инвентарных манометров 24, 25, 26 в напорных магистралях 20 и 21, в гидросистеме управления 22 и на участке до фильтра 23. В исходном состоянии (фиг.1) рабочая жидкость циркулирует по гидроприводу из бака в бак, золотники 9; 10; 11; 12; 13 находятся в состоянии ожидания в нейтральных позициях.

Для оценки технического состояния и регулировки требуемых значений давления используют показания инвентарных манометров 24, 25, 26, 27 и секундомера (на чертеже не показан), позволяющих определить работоспособные рабочие циклы, не размыкая гидравлические цепи. Гидропривод машины делят на подсистемы, определяющие работоспособность всех возможных комбинаций гидродвигателей. Для каждой подсистемы выполняют принципиальную гидравлическую схему всей машины, отражающую ее рабочий цикл с полным составлением гидрооборудования и связей между ними в виде стандартизированных графических обозначений. На схемах более отчетливо выделяют направление потока рабочей жидкости и распределение давления по возможным гидравлическим цепям и соединениям основного, отвечающего за соответствующий рабочий цикл оборудования от источника гидравлической энергии (насоса) до рабочих полостей работающих гидродвигателей. Также по-иному выделяют направление потока и распределение низкого давления в цепи дистанционного гидроуправления направляющей и регулирующей аппаратурой, а также сервоуправления регулируемыми насосами и гидромоторами.

Рассмотрим наиболее сложный случай отказа: внезапный отказ поворота платформы и установим причину предлагаемым способом.

Визуальное изучение гидросхемы неисправного рабочего цикла: отсутствие поворота платформы в обе стороны (фиг.3, фиг.4) дает информацию о том, что причинами отказа может быть неисправное состояние насоса 6; клапана 28; рабочих кромок золотников 9; 10; 11; клапанов 29, 30 обратных клапанов 30, 32 самого гидромотора поворота 2, т.к. указанные гидроэлементы попадают в выделенную гидравлическую цепь. Проверка исправности гидрооборудования путем включения в соответствующие участки гидросистемы машины инвентарных манометров 24, 25, 26, 27 и секундомера (на чертеже не показан) показывает, что все остальные, приведенные на фиг.2, фиг.5, фиг.6 рабочие циклы работоспособны. Сопоставление принципиальной схемы неисправной подсистемы (фиг.3, фиг.4) с принципиальными схемами работоспособных подсистем (фиг.2, фиг.5, фиг.6) показывает общие перекрывающие друг друга работоспособные и обозначенные предполагаемые дефектные гидравлические цепи, что позволяет исключить их для диагностического контроля. К ним относятся: насос 6; клапан 28; рабочие кромки золотников 9; 10; 11; клапаны 29, 31; обратные клапаны 30, 32; гидромотор поворота 2. В результате сопоставления остался дефектный участок цепи: от входа в золотник 10 до входа в распределитель 15. Причиной неисправности может служить принудительное или самопроизвольное включение золотника 10 вследствие неисправной системы дистанционного гидроуправления, позволяющей возникновение давления на кромке золотника 10, или разрушение центрирующих пружин, что дает возможность при обоих причинах перейти золотнику в рабочее положение и направить поток РЖ на распределитель 15, а далее через открытый центральный канал секционного распределителя 15 в бак, минуя рабочие полости гидромотора.

Для убеждения в правильности обозначенного дефекта и выявления неисправности необходимо лишь включить в магистральную линию 33 и линию управления 34 технические средства диагностики: датчик давления 35 в линию управления 34, подходящую к торцевому колпаку дефектного золотника, разомкнуть магистральную линию 33 распределителя и поставить гидротестер с расходомером 36, см. фиг.7. Если давление на корпус золотника 10 будет отсутствовать, а на гидротестере возникает давление и расход, то причиной дефекта является разрушение центрующей торцевой пружины золотника 10, если давление подводится к золотнику 10, то неисправна система гидроуправления. Подобным образом производится поиск других отказов.

При внесении принципиальных гидравлических схем в виде математических моделей в базу данных компьютера и информации об исправных и неисправных рабочих циклах и определенного алгоритма поиска компьютер сопоставляет и анализирует все комбинации гидравлических цепей и в еще более короткое время можно определить неисправный участок.

Таким образом, данный способ позволяет локализовать участок в гидросхеме, из-за которого возник отказ в гидроприводе без лишних трудоемких операций по разъединению трубопроводов и поэлементной диагностики известными техническими средствами, что ведет к сокращению времени поиска отказов и уменьшению вероятности потери герметичности гидросистемы и загрязнения рабочей жидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕНД ДЛЯ ДИАГНОСТИКИ ПО АНАЛОГУ ГИДРОСИСТЕМ МАШИН КОММУНАЛЬНОГО НАЗНАЧЕНИЯ | 2012 |

|

RU2509927C1 |

| ГИДРОПРИВОД СТРЕЛОВОГО САМОХОДНОГО КРАНА | 1995 |

|

RU2087408C1 |

| Блок передачи мощности гидравлической системы самолета | 2023 |

|

RU2803904C1 |

| ГИДРОПРИВОД СТРЕЛОВОГО САМОХОДНОГО КРАНА | 1995 |

|

RU2086499C1 |

| Гидропривод стрелового самоходногоКРАНА | 1978 |

|

SU796176A1 |

| Способ и устройство для удаленного мониторинга и технической диагностики железнодорожных устройств автоматики и телемеханики | 2018 |

|

RU2700302C1 |

| Способ определения технического состояния электрических и гидравлических приводов | 2022 |

|

RU2799489C1 |

| Система сервоуправления гидроприводом экскаватора | 1977 |

|

SU763539A1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО КОНТРОЛЯ ГЕРМЕТИЧНОСТИ КАЧАЮЩЕГО УЗЛА ГИДРАВЛИЧЕСКИХ МАШИН ОБЪЕМНОГО ДЕЙСТВИЯ | 2021 |

|

RU2788794C2 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ИНФОРМАЦИОННО-ПРЕОБРАЗУЮЩИХ ЭЛЕМЕНТОВ БОРТОВОГО ОБОРУДОВАНИЯ ВОЗДУШНОГО СУДНА НА ОСНОВЕ МАШИННОГО ОБУЧЕНИЯ | 2022 |

|

RU2802976C1 |

Способ предназначен для определения неисправностей в системе гидропривода машин. Согласно способу гидропривод машины условно делят на основные подсистемы, обеспечивающие работоспособность всех исполнительных гидродвигателей машины, методом и средствами технической диагностики с использованием данных о состоянии машины осуществляют поиск причины неисправностей или отказа в соответствующей подсистеме, проводят контроль привода смежных подсистем, перекрывающих друг друга элементной базой гидрооборудования, при этом деление гидропривода машины на подсистемы производят в соответствии с количеством рабочих циклов гидродвигателей при их индивидуальной и совместной работе, предварительно для каждой подсистемы, соответствующей одному рабочему циклу, выполняют принципиальную гидравлическую схему машины, включающую полный состав элементов гидрооборудования машины и связей между ними и на этой схеме выделяют направление потоков рабочей жидкости и распределение давления по всем возможным гидравлическим цепям и соединениям основного, отвечающего за соответствующий рабочий цикл гидрооборудования этой подсистемы, а также по-иному, чем вышеназванные выделенные цепи, для этой же подсистемы выделяют направление потока и распределение давления в цепи гидроуправления направляющей гидроаппаратурой, насосами и гидромоторами, после этого поиск причин возможных неисправностей и отказов рабочих циклов неисправных подсистем осуществляют с помощью выполненных таким образом принципиальных гидравлических схем, для чего сначала непосредственно на машине проверяют работоспособность рабочих циклов, выделяют неисправную подсистему, затем, сопоставляя принципиальные гидравлические схемы неисправной и работоспособных подсистем, по выделенным цепям устанавливают общую для них и перекрывающую друг друга элементную базу и исключают ее из проверки на неисправность, а поиск неисправностей и причин отказа осуществляют в тех элементах неисправной подсистемы, которые выходят за пределы общей элементной базы. Технический результат - повышение надежности. 1 з.п. ф-лы, 7 ил.

| ГРИНЧАР Н.Г., СИМОНОВ С.Н | |||

| Алгоритмы поиска отказа в гидроприводах машин | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Способ диагностики гидропривода | 1980 |

|

SU994821A1 |

| СИСТЕМА ДИАГНОСТИРОВАНИЯ ГИДРОПРИВОДА | 2001 |

|

RU2187723C1 |

| DE 4040919 A1, 25.06.1992 | |||

| GB 2002061 А, 14.02.1979. | |||

Авторы

Даты

2005-01-10—Публикация

2003-04-28—Подача