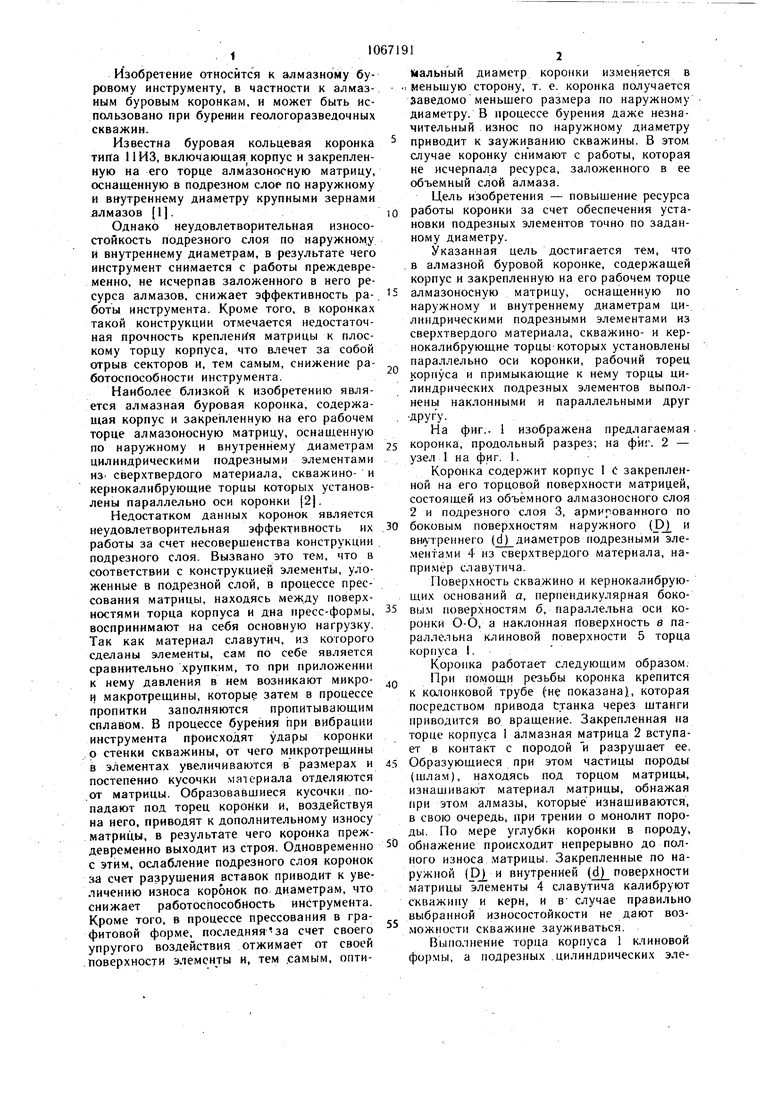

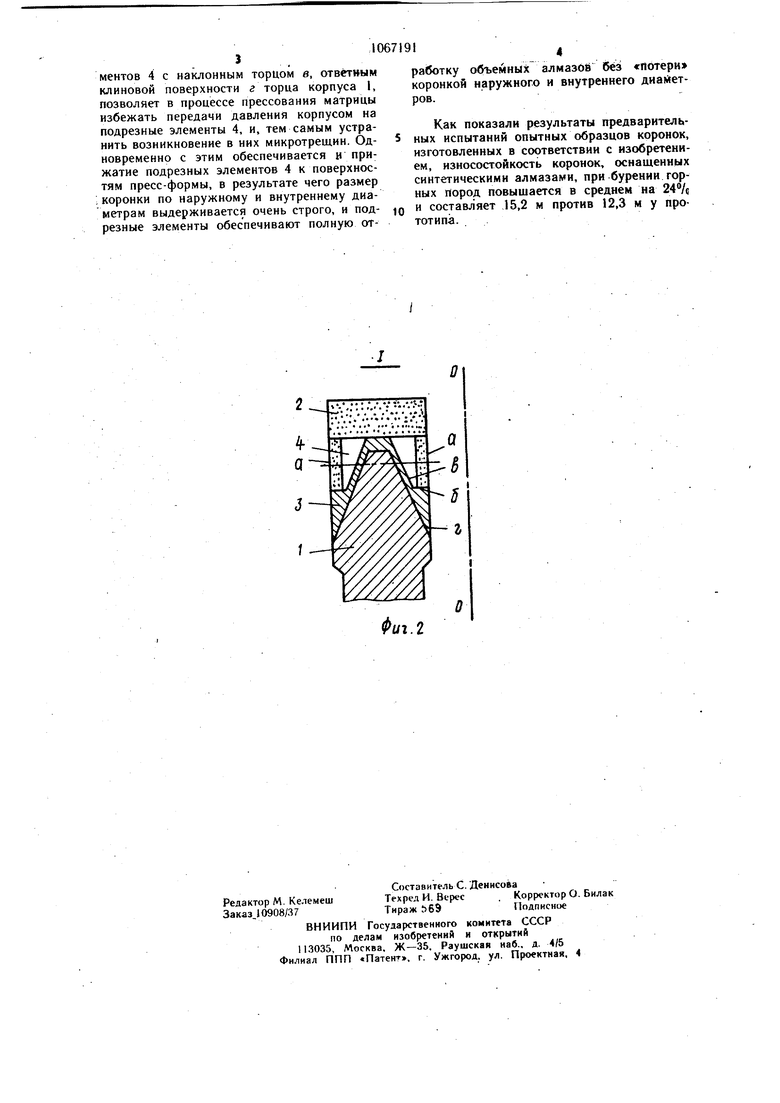

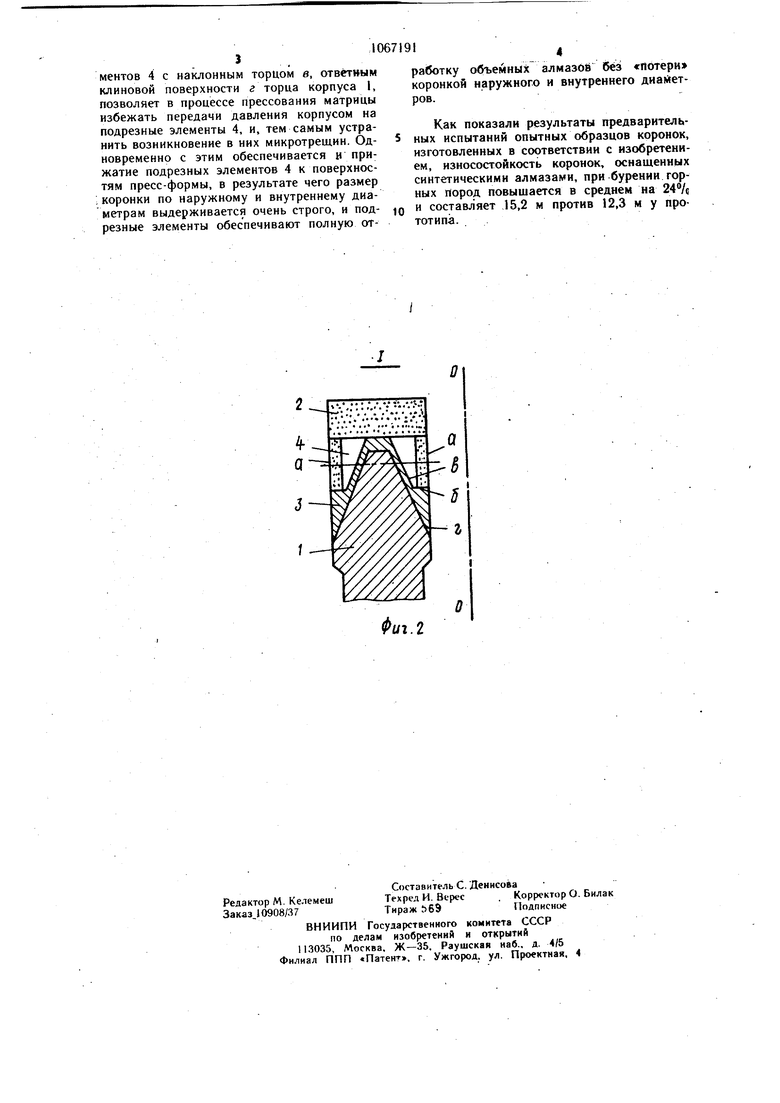

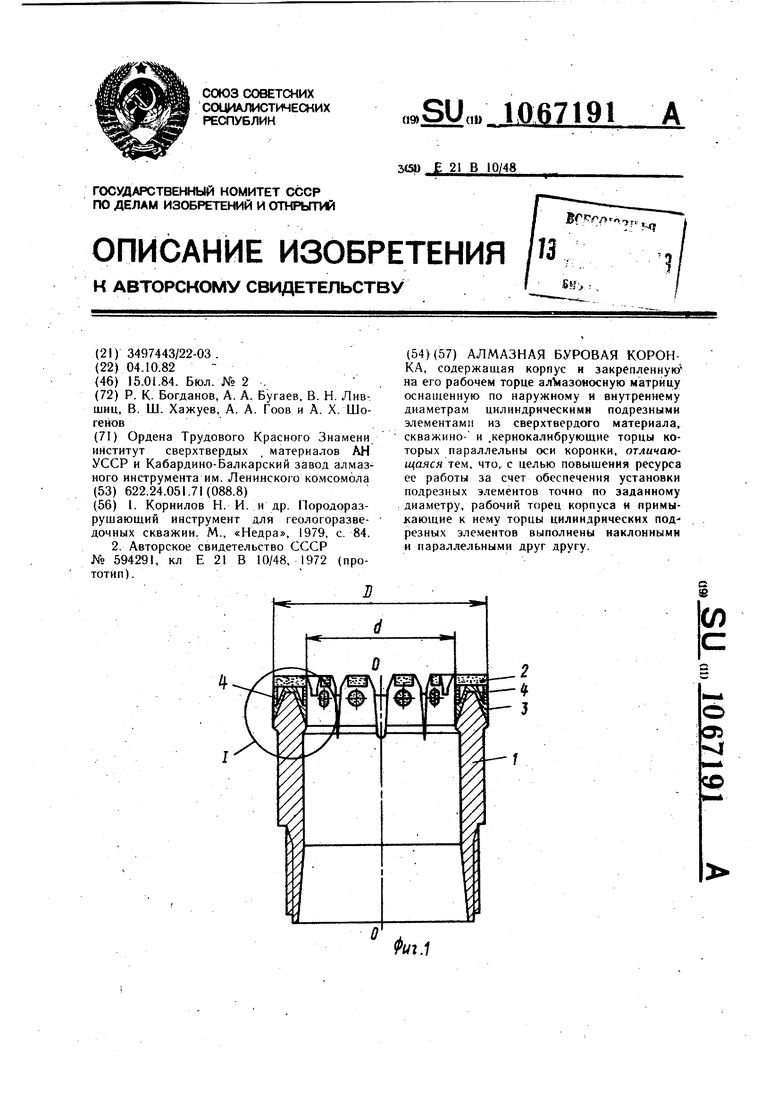

Изобретение относится к алмазному буровому инструменту, в частности к алмазным буровым коронкам, и может быть использовано при бурении геологоразведочных скважин. Известна буровая кольцевая коронка тигга 11 ИЗ, включаюш,ая корпус и закрепленную на его торце алмазоносную матрицу, оснащенную в подрезном слое по наружному и вн утреннему диаметру крупными зернами алмазов 1. Однако неудовлетворительная износостойкость подрезного слоя по наружному и внутреннему диаметрам, в результате чего инструмент снимается с работы преждевременно, не исчерпав заложенного в него ресурса алмазов, снижает эффективность работы инструмента. Кроме того, в коронках такой конструкции отмечается недостаточная прочность крепленая матрицы к плоскому торцу корпуса, что влечет за собой отрыв секторов и, тем самым, снижение работоспособности инструмента. Наиболее близкой к изобретению является алмазная буровая коронка, содержащая корпус и закрепленную на его рабочем торце алмазоносную матрицу, оснащенную по наружному и внутреннему диаметрам цилиндрическими подрезными элементами ИЗ сверхтвердого материала, скважино- и кернокалибрующие торцы которых установлены параллельно оси коронки (2). Недостатком данных коронок является неудовлетворительная эффективность их работы за счет несовершенства конструкции подрезного слоя. Вызвано это тем, что в соответствии с конструкцией элементы, уложенные в подрезной слой, в процессе прессования матрицы, находясь меж.ду поверхностями торца корпуса и дна пресс-формы, воспринимают на себя основную нагрузку. Так как материал славутич, из которого сделаны элементы, сам по себе является сравнительно хрупким, то при приложении к нему давления в нем возникают микрои макротрещины, которые затем в процессе пропитки заполняются пропитывающим сплавом. В процессе бурения при вибрации инструмента происходят удары коронки о стенки скважины, от чего микротрещины в элементах увеличиваются в размерах и постепенно кусочки материала отделяются от матрицы. Образовавшиеся кусочки п.опадают под торец коронки и, воздействуя на него, приводят к дополнительному износу матрицы, в результате чего коронка преждевременно выходит из строя. Одновременно с этим, ослабление подрезного слоя коронок за счет разрушения вставок приводит к увеличению износа коронок по диаметрам, что снижает работоспособность инструмента. Кроме того, в процессе прессования в графитовой форме, последняяза счет своего L.. „л Л г4чш-« k А nantiaa- -acJ г НОТ упругого воздействия отжимает от своей .поверхности элементы и, тем .самым, оптишальный диаметр коронки изменяется в меньшую сторону, т. е. коронка получается Заведомо меньшего размера по наружному диаметру. В процессе бурения даже незначительный износ по наружному диаметру приводит к зауживанию скважины. В этом случае коронку снимают с работы, которая не исчерпала ресурса, заложенного в ее объемный слой алмаза. Цель изобретения - повышение ресурса работы коронки за счет обеспечения установки подрезных элементов точно по заданному диаметру. Указанная цель достигается тем, что . в алмазной буровой коронке, содержащей корпус и закрепленную на его рабочем торце алмазоносную матрицу, оснащенную по наружному и внутреннему диаметрам цилиндрическими подрезными элементами из сверхтвердого материала, скважино- и кернокалибрующие торцы которых установлены параллельно оси коронки, рабочий торец корпуса и примыкающие к нему торцы цилиндрических подрезных элементов выполнены наклонными и параллельными друг другу... На фиг.. 1 изображена предлагаемая . коронка, продольный разрез; на фиг. 2 узел 1 на фиг. 1. Коронка содержит корпус I С закрепленной на его торцовой поверхности матрицей, состоящей из объёмного алмазоносного слоя 2 и подрезного слоя 3, армированного по боковым поверхностям наружного (J)| и вн утреннего (d) диаметров подрезными элементами 4 из сверхтвердого материала, например славутича. Поверхность скважино и кернокалибрующих оснований а, перпендикулярная боковым поверхностям б, параллельна оси коронки О-О, а наклонная поверхность в параллельна клиновой поверхности 5 торца корпуса 1. Коропка работает следующим образом. При помощи резьбы коронка крепится к кшюнковой трубе (не показана), которая посредством привода Станка через штанги приводится во вращение. Закрепленная на торце корпуса 1 алмазная матрица 2 вступает в контакт с породой и разрушает ее. Образующиеся при этом частицы породы (шлам), находясь под торцом матрицы, изнашивают материал матрицы, обнажая tipH этом алмазы, которые изнашиваются, в свою очередь, при трении о монолит породы. По мере углубки коронки в породу, обнажение происходит непрерывно до полного износа матрицы. Закрепленные по наружной (Р и внутренней (d) поверхности матрицы Элементы 4 славутича калибруют кважину и керн, и в случае правильно выбранной износостойкости не дают возможности скважине зауживаться. Выполнение торца корпуса 1 клиновой ормы, а подрезных .цилиндрических элементов 4 с наклонным торцом в, ответным клиновой поверхности г торца корпуса 1, позволяет в процессе прессовання матрицы избежать передачи давления корпусом на подрезные элементы 4, и, тем самым устранить возникновение в них микротрещин. Одновременно с этим обеспечивается и прижатие подрезных элементов 4 к поверхностям пресс-формы, в результате чего размер коронки по наружному и внутреннему диаметрам выдерживается очень строго, и подрезные элементы обеспечивают полную отработку объемных алмазов без «:Пбтери коронкой наружного и внутреннего диаМетров. Как показали результаты предварительных испытаний опытных образцов коронок, изготовленных в соответствии с изобретением, износостойкость коронок, оснащенных синтетическими алмазами, при бурении горных пород повышается в среднем иа 24% и составляет 15,2 м против 12,3 м у прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Алмазная импрегнированная коронка | 2023 |

|

RU2826100C1 |

| АЛМАЗНАЯ БУРОВАЯ КОРОНКА | 1991 |

|

RU2024727C1 |

| АЛМАЗНАЯ БУРОВАЯ КОРОНКА | 2010 |

|

RU2445438C2 |

| ИМПРЕГНИРОВАННАЯ АЛМАЗНАЯ БУРОВАЯ КОРОНКА | 2012 |

|

RU2513049C1 |

| АЛМАЗНАЯ БУРОВАЯ КОРОНКА | 2011 |

|

RU2471957C1 |

| Способ изготовления алмазной буровой коронки | 1982 |

|

SU1110888A1 |

| АЛМАЗНАЯ БУРОВАЯ КОРОНКА | 1994 |

|

RU2087665C1 |

| МНОГОЯРУСНАЯ БУРОВАЯ КОРОНКА | 2012 |

|

RU2515361C2 |

| БУРОВАЯ КОРОНКА | 2012 |

|

RU2522685C2 |

| АЛМАЗНАЯ БУРОВАЯ КОРОНКА | 2007 |

|

RU2373370C2 |

АЛМАЗНАЯ БУРОВАЯ КОРОНКА, содержащая корпус и закрепленную на его рабочем торце алТиазоносную матрицу оснащенную по наружному и внутреннему диаметрам цилиндрическими подрезными элементами из сверхтвердого материала, скважино- и .кернокалибрующие торцы которых параллельны оси коронки, отличающаяся тем, что, с целью повышения ресурса ее работы за счет обеспечения установки подрезных элементов точно по заданному ; диаметру, рабочий торец корпуса и примыкающие к нему торцы цилиндрических поД резных элементов выполнены наклонными и параллельными друг другу. (Л 05

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Корнилов Н | |||

| И | |||

| и др | |||

| Породоразрушающий инструмент для геологоразведочных скважин | |||

| М., «Недра, 1979, с | |||

| Способ приготовления сернистого красителя защитного цвета | 1921 |

|

SU84A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Алмазная буровая коронка | 1972 |

|

SU594291A1 |

Авторы

Даты

1984-01-15—Публикация

1982-10-04—Подача