Изобретение касается устройства для вдувания подогретого воздуха в шахтную печь, состоящего из нескольких различных цилиндрических элементов, выполненных в виде наружного стального кожуха и внутренней огнеупорной футеровки, и включающего по крайней мере один центральный трубчатый элемент, связанный с одной стороны с первым сферическим шарнирным соединением и первым компенсатором с верхним патрубком, выполненным заодно с кольцевым трубопроводом подачи подогретого воздуха, охватывающим данную печь, и с противоположной стороны с вторым сферическим шарнирным соединением и вторым компенсатором с нижним патрубком, который продолжен коленом и соплом, при этом последнее шарнирно закреплено на патрубке, закрепленном в стенке печи, причем в этом устройстве сферические шарнирные соединения содержат выпуклую шаровую цапфу, образованную концом одного из сегментов и способную поворачиваться в вогнутом основании, образо- ванном концом смежного сегмента и мягкой огнеупорной прокладкой, размещенной между ними.

Такие устройства, известные как воздухоподводы, являются объектом проблем, связанных с подвижностью и с герметичностью, так как из-за повышенной температуры предварительно нагретого воздуха (температура порядка 1200оС или выше) и из-за высокой температуры внутри печи стенка последней, кольцевой трубопровод и воздухоподвод подвержены тепловым расширениям и деформациям, вызывающим довольно значительные относительные смещения между кольцевым трубопроводом и стенкой печи. Следовательно, требуется, чтобы воздухоподвод был способен скомпенсировать эти относительные перемещения, предотвращая при этом утечки газа или подогретого воздуха.

Для ответа на эти требования в патенте США N 3766868 предлагается воздухоподвод описанного типа. Этот воздухоподвод затем был усовершенствован в результате создания универсального шарнирного соединения со сферическим шарниром, относящегося к типу, описанному в заявке ФРГ N 2218331. Все три шарнирных соединения этого воздухоподвода позволяют скомпенсировать все относительные движения между кольцевым трубопроводом и стенкой печи. Герметичность на уровне шарнирных соединений обеспечивается с помощью сильфонных компенсаторов, тогда как механическая стойкость обеспечивается имеющимися карданными соединениями (на уровне обоих универсальных шарнирных соединений), связанными с обоими противоположными концами центрального трубчатого элемента.

Место, находящееся под наибольшей нагрузкой и самое уязвимое, находится всегда в шарнирных соединениях. В самом деле, подвижность шаровой цапфы по отношению к своему основанию часто приводит к необратимым деформациям мягких прокладок и к трению огнеупоров по огнеупорам. Кроме того, учитывая трудность обработки огнеупорной стали, невозможно продлить кожух, образующий оболочку цапфы, до ее наконечника. Именно по этой причине часто отмечается образование микротрещин в огнеупорном материале наконечника цапфы, которые являются причиной мешающих циркуляций и завихрений.

К этим критериям качества хорошего воздухоподвода добавляется забота о конкурентоспособной стоимости изготовления, возможности легкого и быстрого демонтажа, возможности легкой переделки огнеупора в случае необходимости и т. п. Совершенно очевидно, что все эти критерии часто имеют тенденцию к взаимному противопоставлению, побуждая таким образом разработчика выбирать разумный компромисс.

Целью изобретения является создание устройства, которое имеет лучшую износостойкость в месте шарнирных соединений, благодаря своим многочисленным вариантам хорошо удовлетворяет требованиям потребителя и обеспечивает более легкие изготовление и замену, обеспечивая при этом разумную стоимость изготовления.

Для достижения этой цели предлагаемое устройство в основном характеризуется тем, что радиус кривизны каждого сферического шарнирного соединения имеет порядок величины на уровне половины диаметра различных элементов, и тем, что выпуклые шаровые цапфы сферических шарнирных соединений содержат защитный кожух из жаростойкой стали, который вытянут до диаметрального основания шаровой цапфы. Уменьшение радиуса кривизны сферических шарнирных соединений обеспечивает лучшую направляемость шаровых цапф в своем вогнутом основании при одновременном уменьшении опасности ударов и износа мягких прокладок, а также при обеспечении постоянного сохранения одной и той же ширины прокладки.

Уменьшение радиуса кривизны шарнирных соединений и тот факт, что металлическая облицовка в этом месте образует кожух шаровой цапфы и проходит до ее основания, позволяют поддерживать равномерную ширину щели шарнирного соединения при поворотах.

По изобретению также предлагается новый способ изготовления выпуклой шаровой цапфы сферического шарнирного соединения в устройстве для вдувания подогретого воздуха в шахтную печь, заключающийся в выполнении вначале кожуха шаровой цапфы из жаростойкой стали и в выполнении в ней внутренней огнеупорной футеровки, отличающийся тем, что деформируют конец трубы из жаростойкой стали до тех пор, пока она не будет иметь форму выпуклого купола с центральным отверстием и выпуклую сферическую поверхность, расположенную между центральным отверстием и цилиндрической поверхностью трубы, тем, что размещают аксиально внутри цилиндр диаметром, несколько меньшим диаметра указанного центрального отверстия, и тем, что заливают огнеупорный материал между цилиндром и указанным кожухом, используя последний в качестве литейной формы.

Согласно первому варианту выполнения воздухоподвода шаровые цапфы образованы нижними концами верхнего патрубка и центрального трубчатого элемента.

Шаровая цапфа центрального трубчатого элемента может являться составной частью этого элемента или может быть отделена от него поперечным разделением, заполненным кольцевой прокладкой.

Облицовка центрального трубчатого элемента и облицовка нижнего патрубка могут быть непосредственно соединены одна с другой через компенсатор или через фланец, или с помощью отделяемого сварного шва.

Вогнутое основание нижнего шарнирного соединения может быть выполнено в огнеупорной футеровке, залитой в цилиндрический кожух из жаропрочной стали, расположенный коаксиально внутри облицовки нижнего патрубка.

Мягкая огнеупорная прокладка может быть прикреплена частично к облицовке и частично к краю вогнутого основания. Она также может быть прикреплена частично во внутреннем гнезде цилиндрического кожуха и частично на огнеупоре. Согласно одному из вариантов она может быть также прикреплена частично к огнеупору и частично в гнезде, ограниченном верхней частью кожуха и кольцом, приваренным внутри облицовки броней.

Согласно второму варианту выполнения воздухоподвода вогнутые основания обоих сферических шарнирных соединений предусмотрены соответственно на обоих противоположных концах трубчатого центрального элемента, в то время как выпуклые шаровые цапфы предусмотрены на верхнем патрубке и на нижнем патрубке.

Другие особенности и характеристики выявятся из описания нескольких вариантов выполнения, представленных ниже.

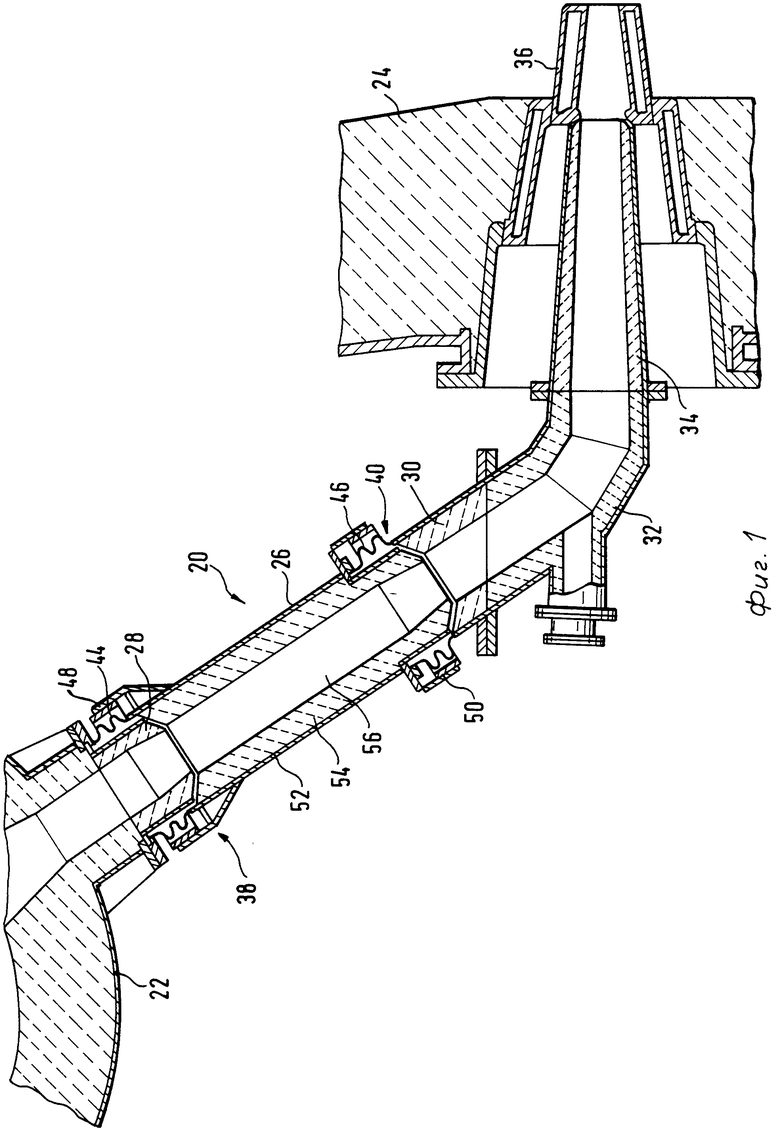

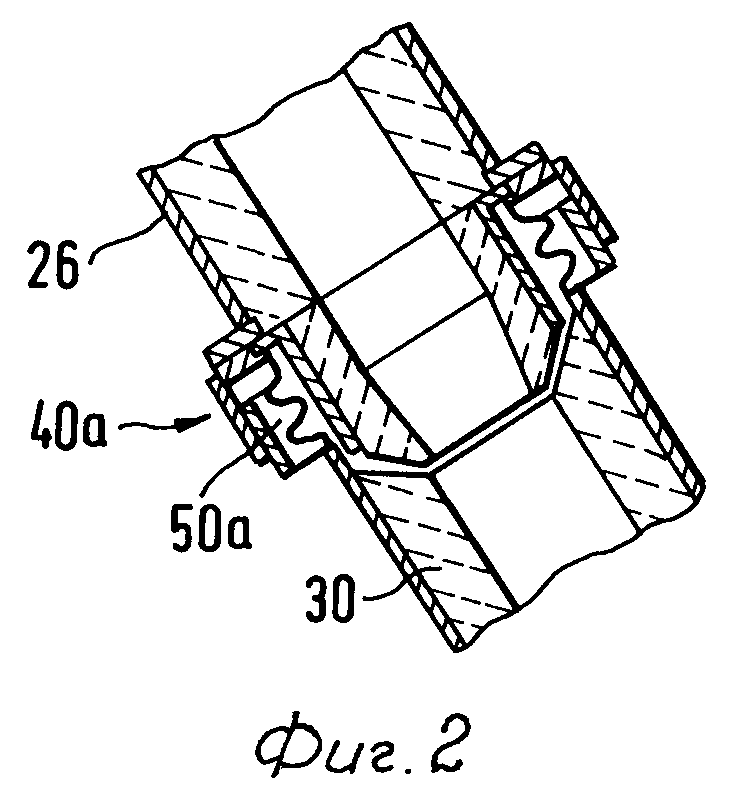

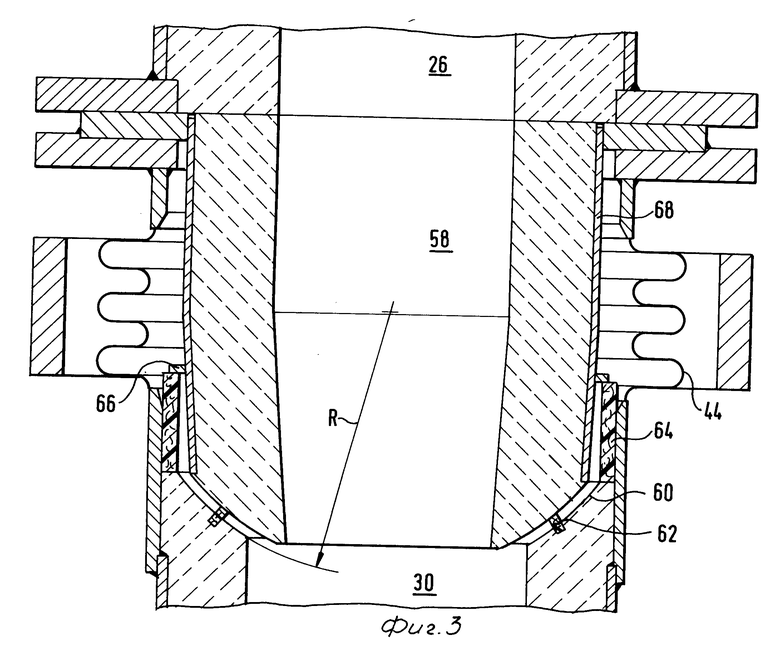

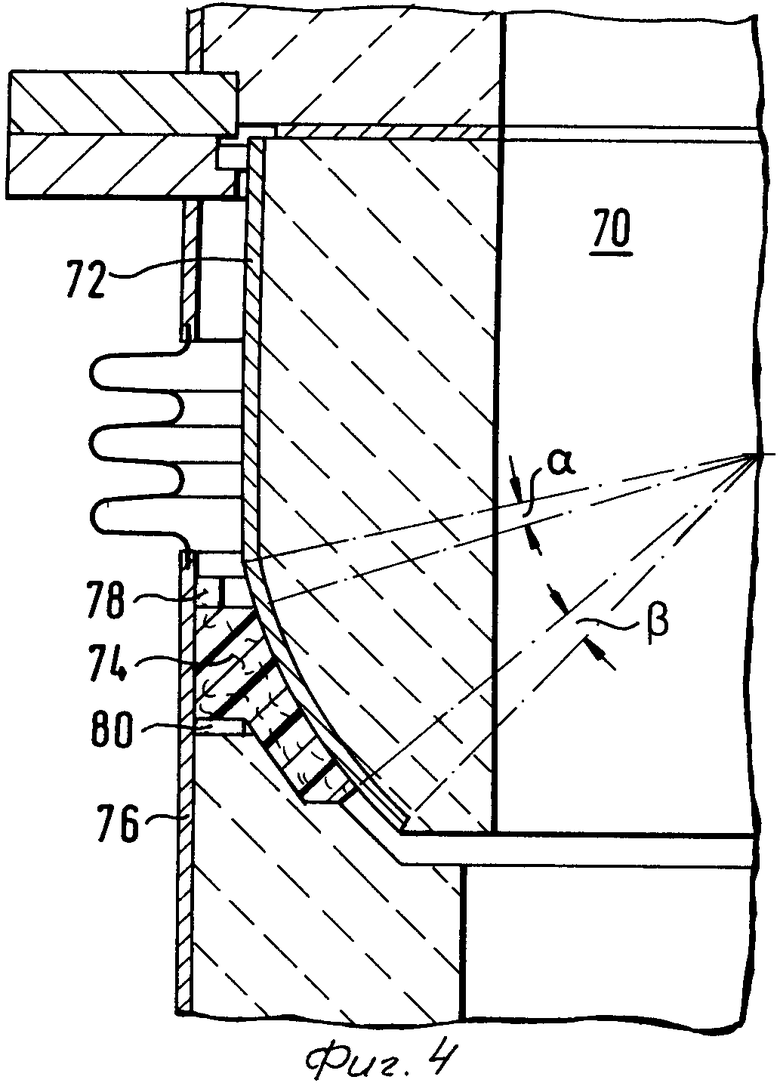

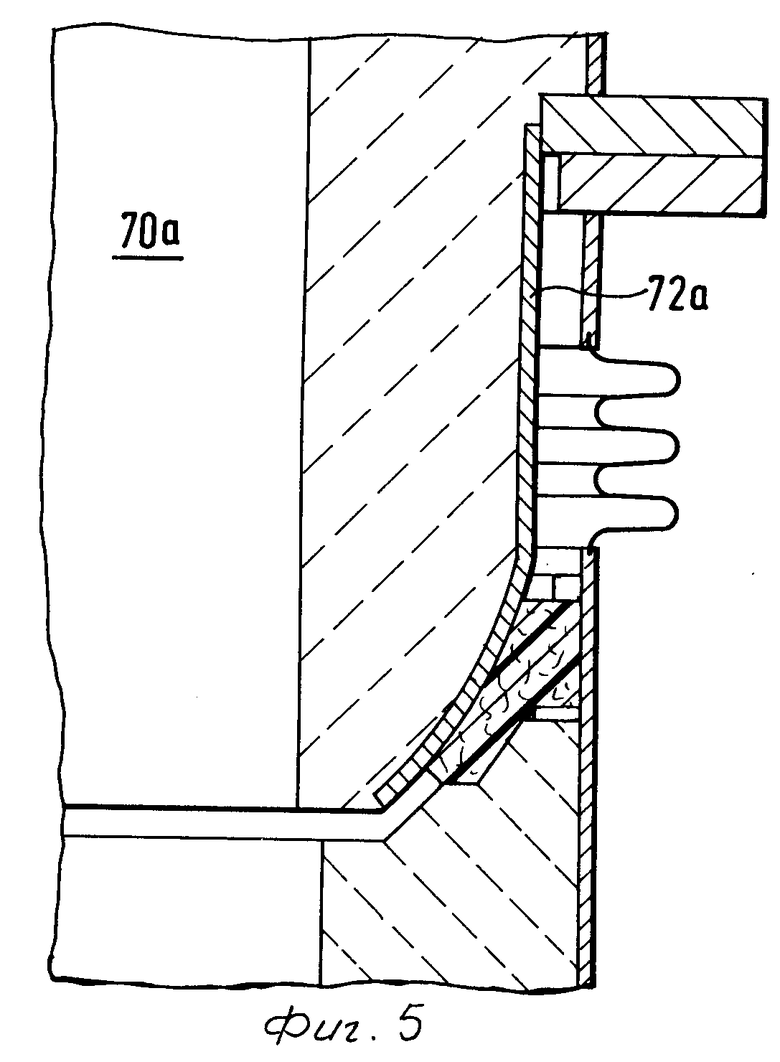

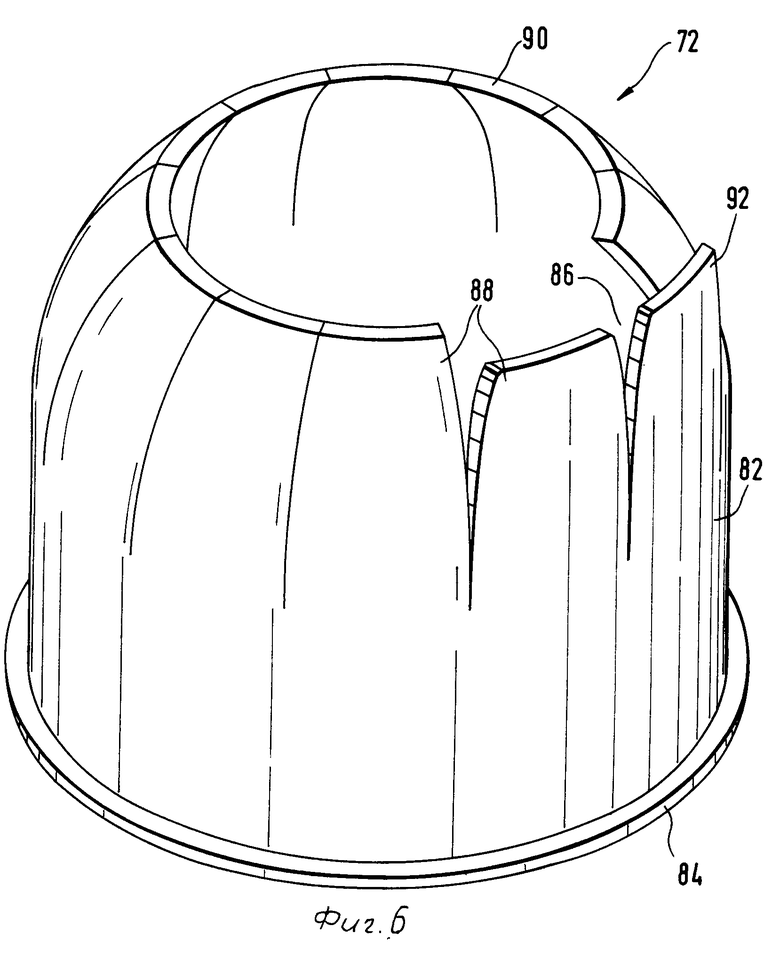

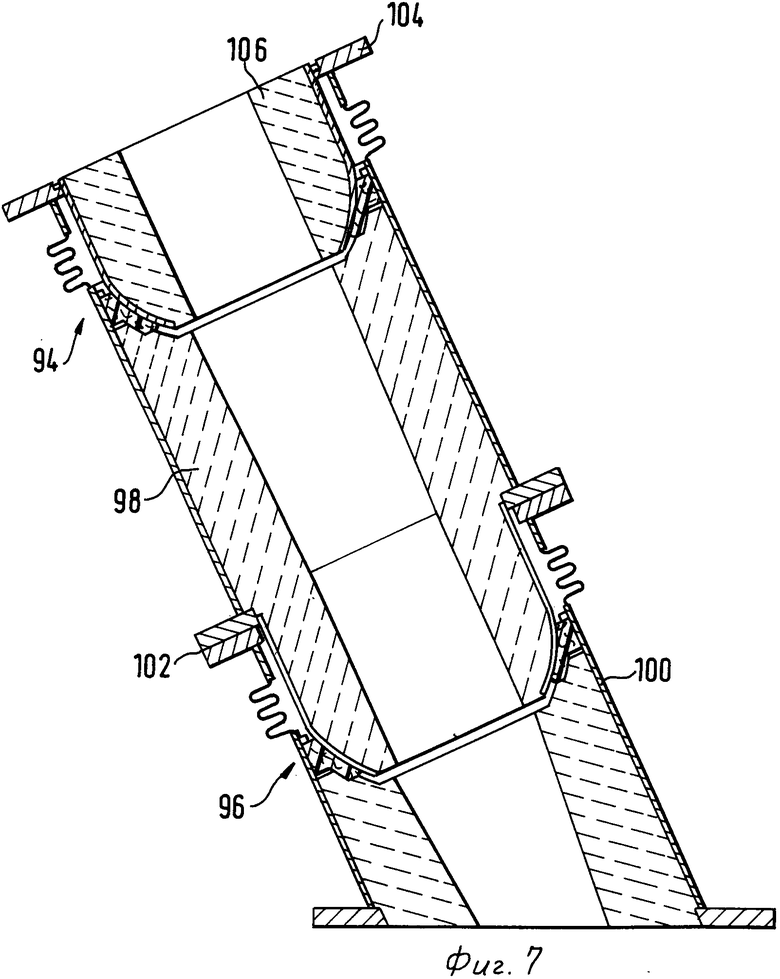

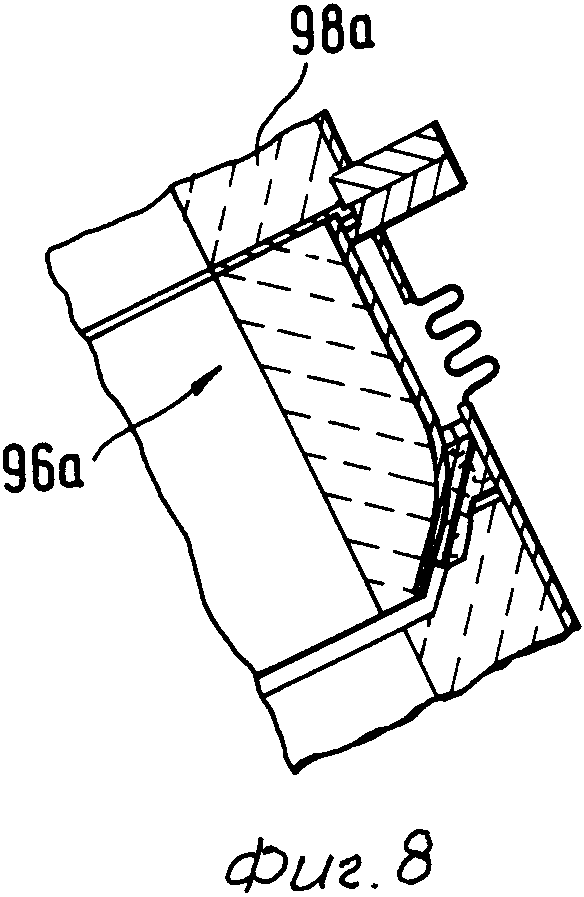

На фиг. 1 представлен схематичный вид в аксиальном разрезе обычного воздухоподвода согласно патенту США N 3766867; на фиг. 2 - вариант выполнения нижнего шарнирного соединения воздухоподвода согласно фиг. 1; на фиг. 3 схематически представлены элементы шарнирного соединения воздухоподвода согласно заявке ФРГ N 2218331; на фиг. 4 и 5 - в сопоставлении и в аксиальном разрезе сферическое шарнирное соединение согласно изобретению; на фиг. 6 - схематически представлен способ получения кожуха из жаростойкой стали для шаровой цапфы шарнирного соединения согласно изобретению; на фиг. 7 схематически представлен аксиальный разрез через вертикальное сечение первого варианта выполнения воздухоподвода согласно изобретению; на фиг. 8 - схематический вариант выполнения нижнего шарнирного соединения воздухоподвода согласно фиг. 7; на фиг. 9 - 11 схематически показаны различные фазы изготовления огнеупора элементов воздухоподвода согласно фиг. 7; на фиг. 12 - вид, аналогичный виду на фиг. 7, второго варианта выполнения воздухоподвода согласно изобретению; на фиг. 13-15 - различные варианты выполнения нижнего шарнирного соединения воздухоподвода согласно фиг. 12; на фиг. 16-18 - схематически различные фазы изготовления огнеупора элементов воздухоподвода согласно фиг. 12; на фиг. 19 - схематический третий вариант выполнения воздухоподвода согласно изобретению; на фиг. 20 - 22 - схематически показаны различные фазы изготовления огнеупора воздухоподвода согласно фиг. 19; на фиг. 23 схематически показан четвертый вариант выполнения воздухоподвода согласно изобретения; на фиг. 24-26 схематически показаны различные фазы изготовления огнеупора воздухоподвода согласно фиг. 23.

Известный воздухоподвод, изображенный на фиг. 1 под цифрой 20, связывает главный кольцевой трубопровод 22, выполненный вокруг доменной печи, с ее стенкой 24. Этот воздухоподвод имеет прямолинейное косое сечение, образованное центральным трубчатым элементом 26, шарнирно соединенным верхним концом с патрубком 28, закрепленным на штуцере кольцевого трубопровода 22, а нижним концом с патрубком 30, который посажен с помощью фланца на колено 32. Колено 32 продолжено соплом 34, конец которого шарнирно соединен с фурмой 36, закрепленной в стенке 24 печи. Верхние 38 и нижние 40 шарнирные соединения между центральным трубчатым элементом 26 и патрубками 28 и 30 представляют собой универсальные шарнирные соединения, позволяющие относительные перемещения между кольцевым трубопроводом 22 и стенкой 24 печи. Герметичность в месте шарнирных соединений 38 и 40 обеспечивается компенсаторами 44 и 46 сильфонного типа, закрепленными соответственно на трубчатом элементе 26 и на смежных патрубках 28 и 30. Механическая стабильность обеспечивается карданными шарнирными соединениями 48 и 50, также соединяющими центральный элемент 26 со смежными патрубками 28 и 30. Все эти элементы воздухоподвода выполнены из наружной стальной облицовки 52, футерованной изнутри огнеупорной футеровкой 54, через которую проходит канал 56 для прохода подогретого воздуха.

Каждое из шарнирных соединений 38 и 40 образовано выпуклой частью, называемой ниже шаровой цапфой, и вогнутой частью, называемой далее вогнутым основанием. В верхнем шарнирном соединении 38 шаровая цапфа является частью верхнего патрубка 28 и проникает в вогнутое основание, образованное верхним концом центрального элемента 26. Нижняя часть последнего образует шаровую цапфу шарнирного соединения 40 и проникает в вогнутое основание, образованное верхней частью нижнего патрубка 30.

В варианте выполнения на фиг. 1 шаровая цапфа шарнирного соединения 40 является составной частью центрального элемента 26, то есть его огнеупорная футеровка проходит без промежутка от верхнего конца до наконечника шаровой цапфы. Эта конструкция центрального элемента 26 облегчает его изготовление по сравнению с вариантом, изображенным на фиг. 2, где шаровая цапфа отделена от остальной части центрального элемента и подсоединена к нему на уровне фланца, предусмотренного для крепления кардана 50а. Вариант, изображенный на фиг. 2, обладает тем преимуществом, что позволяет отдельную разборку нижней части, образованной патрубком 30 и шарнирным соединением 40а, или верхней части, образованной остальной частью центрального элемента 26 и верхним шарнирным соединением 38 с патрубком 28. Необходимо отметить, что верхнее шарнирное соединение 38 обязательно должно быть выполнено согласно фиг. 2 с тем, чтобы иметь возможность отделить воздухоподвод от кольцевого трубопровода 22.

На фиг. 3 иллюстрируется вариант известного выполнения шарнирного соединения, который отличается существенно от варианта на фиг. 1 тем, что шарнирные соединения являются сферическими, как показано стыком между шаровой цапфой 58 и вогнутым основанием патрубка 30. В этом варианте выполнения шаровая цапфа 58 также отделена от центрального элемента 26 (как на фиг. 2). Выполнение согласно фиг. 1 также возможно.

Другое отличие по отношению к варианту выполнения на фиг. 1 заключается в размещении мягких прокладок в месте шарнирного соединения. Одно уплотнение 62, например, из керамических волокон включено в состав огнеупора вогнутого основания 60 и закрывает проход между вогнутым основанием 60 и наконечником шаровой цапфы 58. Другое уплотнение 64, также из керамических волокон, расположено в кольцевом пространстве между нижним концом металлического кожуха 68 шаровой цапфы 58 и цилиндрическим штуцером компенсатора 44. Уплотнение 64 зажато между краем вогнутого основания 60 и периферийным кольцом 66, наваренным на кожух 68.

Уплотнения 62 и 64 главным образом нужны для предотвращения или уменьшения проникновения горячего воздуха внутрь компенсатора 44 с тем, чтобы лучше защитить его от повышенных температур. Когда шаровая цапфа 58 испытывает осевое смещение по отношению к патрубку 30, нижний край кожуха 68 может расплющить уплотнение 64 с одной стороны, тогда как с противоположной стороны кольцо 66 имеет тенденцию сжимать уплотнение 64 в аксиальном направлении. Учитывая то, что эти огнеупорные уплотнения не обладают эластичностью, возникает опасность их необратимой деформации из-за этих движений, что снижает их эффективность.

Устройство согласно фиг. 3 имеет другой недостаток, связанный с тем, что кожух 68 из жаростойкой стали проходит только до края цилиндрической части шаровой цапфы 58. Огнеупорный наконечник шаровой цапфы 58 в связи с этим быстро заполняется микротрещинами, которые являются причиной быстрого износа и разрыва наконечника шаровой цапфы. Отсутствие поддержки огнеупора наконечника шаровой цапфы 58 требует, кроме того, относительно большого радиуса кривизны R, чтобы предотвратить чрезмерное заострение этого выпуклого наконечника, не поддерживаемого кожухом 68. Это, в свою очередь, является причиной создания режущей кромки между цилиндрической частью и выпуклой частью кожуха 68, которая создает опасность расплющивания уплотнения 64 при угловых движениях шаровой цапфы.

Каждая из фиг. 4 и 5 показывает половину шарнирного соединения согласно изобретению, при этом фигуры сближены так, чтобы показать цельное шарнирное соединение, левая часть которого изображает вариант с шаровой цапфой, отдельной от центрального сегмента, а правая - вариант, при котором шаровая цапфа является частью центрального сегмента.

На фиг. 4 и 5 показано, что шаровая цапфа 70 (70а) полностью охвачена своим кожухом 72 (72а) из жаростойкой стали, который доходит до основания шаровой цапфы вокруг ее выпуклого сечения. Изготовление такого огнеупорного кожуха 72 (72а) из одной детали с выпуклым сечением возможно с помощью остроумного способа изготовления, подробно поясненного ниже. По сравнению с фиг. 3 шаровая цапфа по изобретению имеет меньший радиус кривизны, порядка величины половины диаметра сегментов воздухоподвода, что улучшает ее подвижность. Прокладка 74, например, из керамических волокон предусмотрена между шаровой цапфой 70 (70а) и огнеупором патрубка 76. Эта прокладка, например, может быть наклеена на облицовку броней патрубка 76 между двумя удерживающими кольцами 78, 80. Прокладка 74 полностью повторяет форму наконечника шаровой цапфы и проходит по большей части ее выпуклого участка. Если воздухоподвод предназначен для приспособления к максимальному отклонению от оси на 7о, то шаровая цапфа может отклоняться на 3,5о по обе стороны от нейтрального своего положения на фигурах, что проиллюстрировано в углах α и β. Во время такого поворота до конечного положения прокладка 74 всегда обpазует плотную подушку герметичности, не будучи сжатой шаровой цапфой благодаря тому, что ширина щели остается постоянной в процессе относительных перемещений.

Теперь рассмотрим со ссылкой на фиг. 6 способ, предложенный изобретением для изготовления кожуха шаровой цапфы из жаростойкой стали. С этой целью используют цилиндрическую трубу 82 из жаростойкой стали, которая может быть снабжена небольшим фланцем 84 по периферии, если речь идет о варианте выполнения согласно фиг. 4. Со стороны, противоположной фланцу 84, по всей окружности с равными интервалами выполняют вырезы 86 по образующей, с глубиной, соответствующей длине выпуклого участка изготовляемой шаровой цапфы. Вырезы 86 образуют язычки 88, идентичные друг другу. Язычки 88 затем отгибают к оси трубы 82 до полного закрытия вырезов 86 с целью образования сферического купола, имеющего по центру отверстие 90, образованное передними гранями 92 язычков 88, размещенными рядом одна с другой. Это загибание язычков 88 может быть выполнено в литейной форме со сферическим дном. Изготовление кожуха 72 затем завершается путем сварки различных язычков 88 друг с другом по всей длине вырезов.

На фиг. 7 изображен первый вариант выполнения наклонного сечения воздухоподвода с двумя сферическими шарнирными соединениями 94 и 96, идентичными друг другу, каждое из которых содержит шаровую цапфу, заключенную в кожух из жаростойкой стали, полученную согласно способу, описанному применительно к фиг. 6. На фиг. 7, также как и на последующих фигурах, не изображены в целях упрощения средства механической стабилизации шарнирных соединений 94 и 96, которые известны, например карданные шарнирные соединения или тяги.

На фиг. 8 иллюстрируется описанный выше вариант, согласно которому шаровая цапфа нижнего шарнирного соединения 96а отделена от центрального трубчатого элемента 98а.

В обоих вариантах выполнения (фиг. 7 и 8) герметичное соединение между центральным элементом 98 и нижним патрубко 100 осуществляется через посредством фланца 102 на верхнем конце кожуха шаровой цапфы. Центральный элемент 98 содержит также верхний фланец 104 за компенсатором верхнего шарнирного соединения 94 для закрепления на штуцере неизображенного кольцевого трубопровода.

В варианте выполнения на фиг. 7 фланцы 102 и 104, кроме того, необходимы для обеспечения возможности изготовления в отдельности всех трех элементов, то есть центрального элемента 98, нижнего патрубка 100 и верхнего патрубка 106, который просто образован шаровой цапфой сферического шарнирного соединения 94.

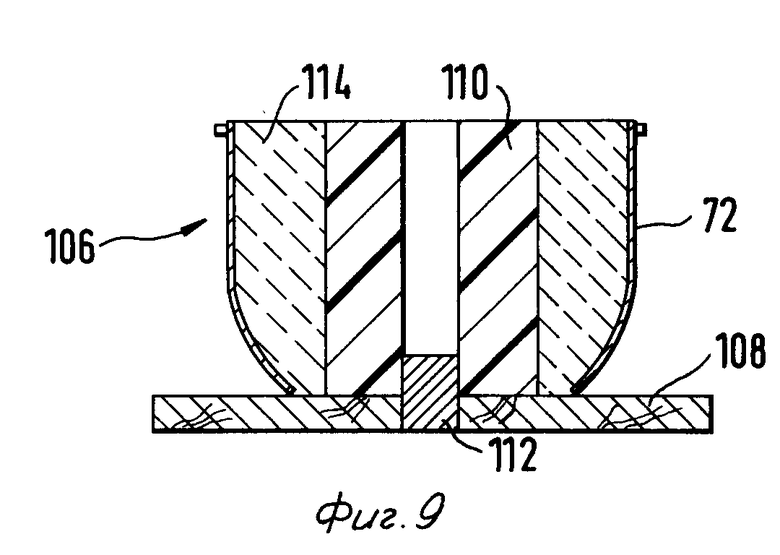

На фиг. 9 иллюстрируется изготовление огнеупора шаровой цапфы. С этой целью кожух 72, изготовленный согласно способу, описанному применительно к фиг. 6, переворачивают на опору 108, например, из дерева, причем центральное отверстие 90 предпочтительно обращено книзу. Затем вводят цилиндрическую форму 110, например, из синтетического вспученного материала в кожух 72 и убеждаются, что она удерживается на месте, например, через посредство пробки 112, закрепленной в опоре 108 и проникающей в аксиальный канал формы 110. После этого остается только заполнить огнеупорным материалом 114 кольцевое пространство, ограниченное формой 110 и кожухом 72, используя последний в качестве литейной формы.

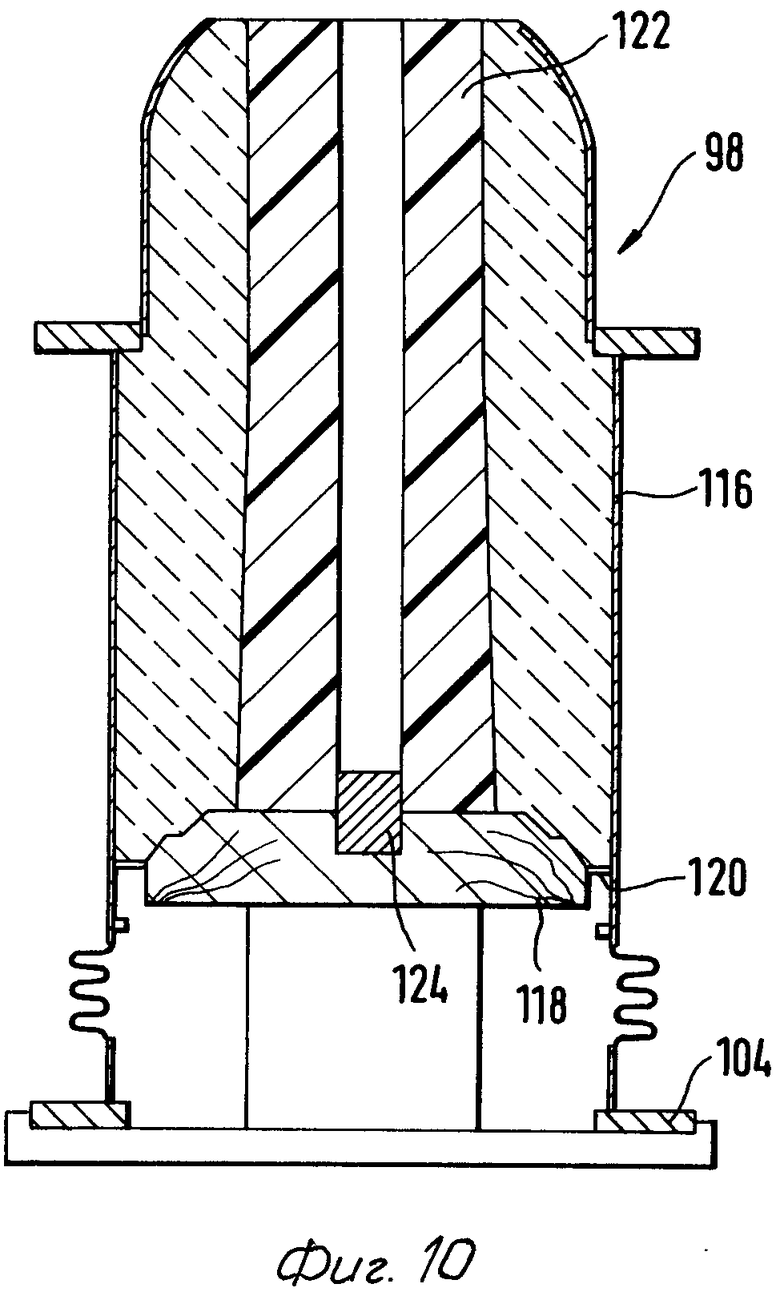

На фиг. 10 иллюстрируется изготовление центрального элемента 98. С этой целью узел, образованный броневой облицовкой 116 центрального элемента, с кожухом нижней шаровой цапфы и верхним компенсатором перевернут фланцем 104 книзу, на опору 118, при этом кольцо 120, образующее гнездо прокладки верхнего шарнирного соединения 94, закрывает отверстие вокруг опоры. Верхний профиль опоры 118 дополняет форму вогнутого основания шарнирного соединения 94. Затем размещают аксиально на опоре 118 цилиндрическую форму 122 из вспученного синтетического материала, удерживаемую на месте с помощью пробки 124. Затем достаточно заполнить кольцевое пространство вокруг формы 122 огнеупорным материалом.

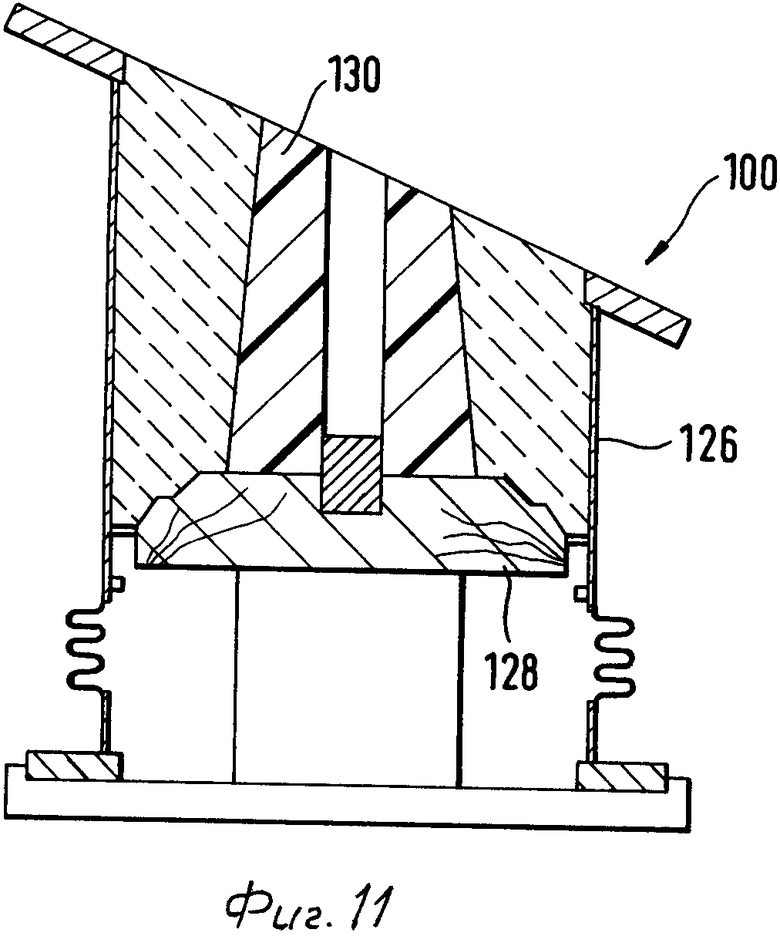

На фиг. 11 иллюстрируется изготовление нижнего патрубка 100. Оболочка 126 этого патрубка, включая компенсатор нижнего шарнирного соединения, перевернута верхним фланцем книзу, на опору 128, идентичную опоре 118, используемой в предыдущем случае. Затем располагают аксиально на опоре 128 форму 130 из вспученного синтетического материала, наружная форма которой соответствует внутреннему каналу патрубка 100 в готовом виде, и заполняют пространство вокруг формы 130 огнеупорным материалом. Необходимо отметить, что все три формы 110, 122 и 130 из синтетического материала могут оставаться на месте при монтаже воздухоподвода, учитывая то, что они автоматически сгорят при запуске воздухоподвода в работу.

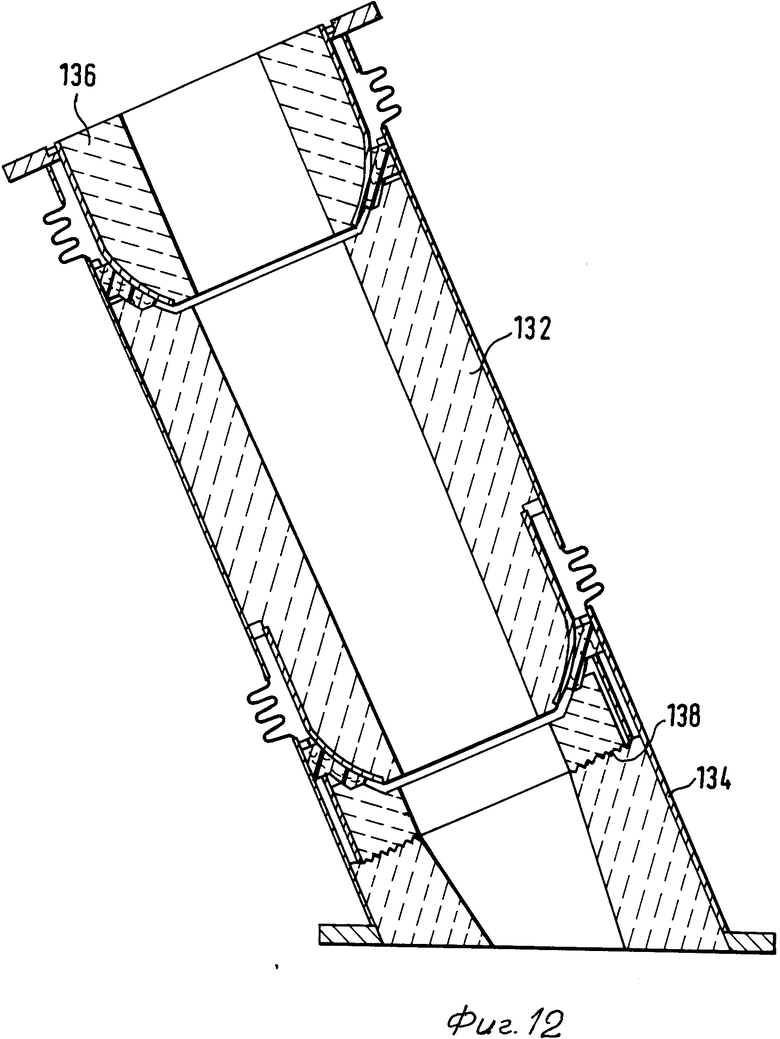

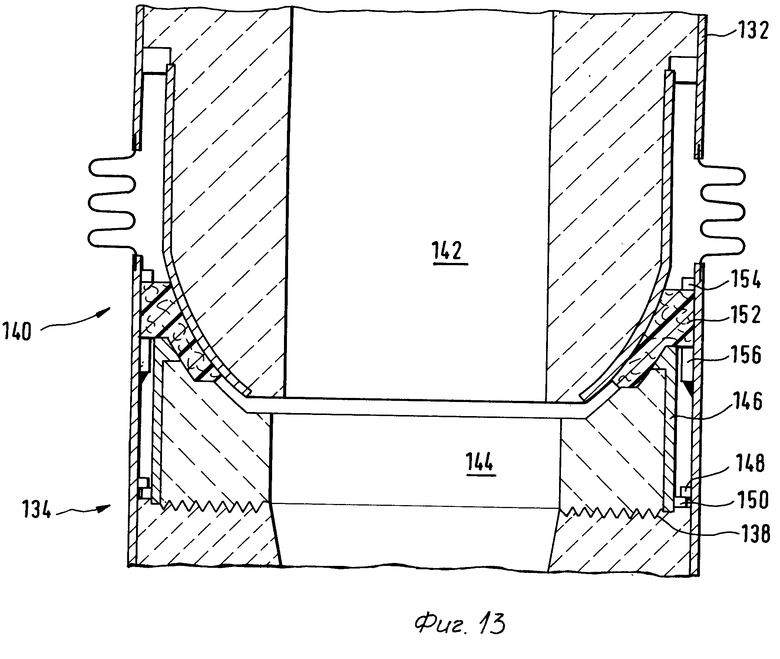

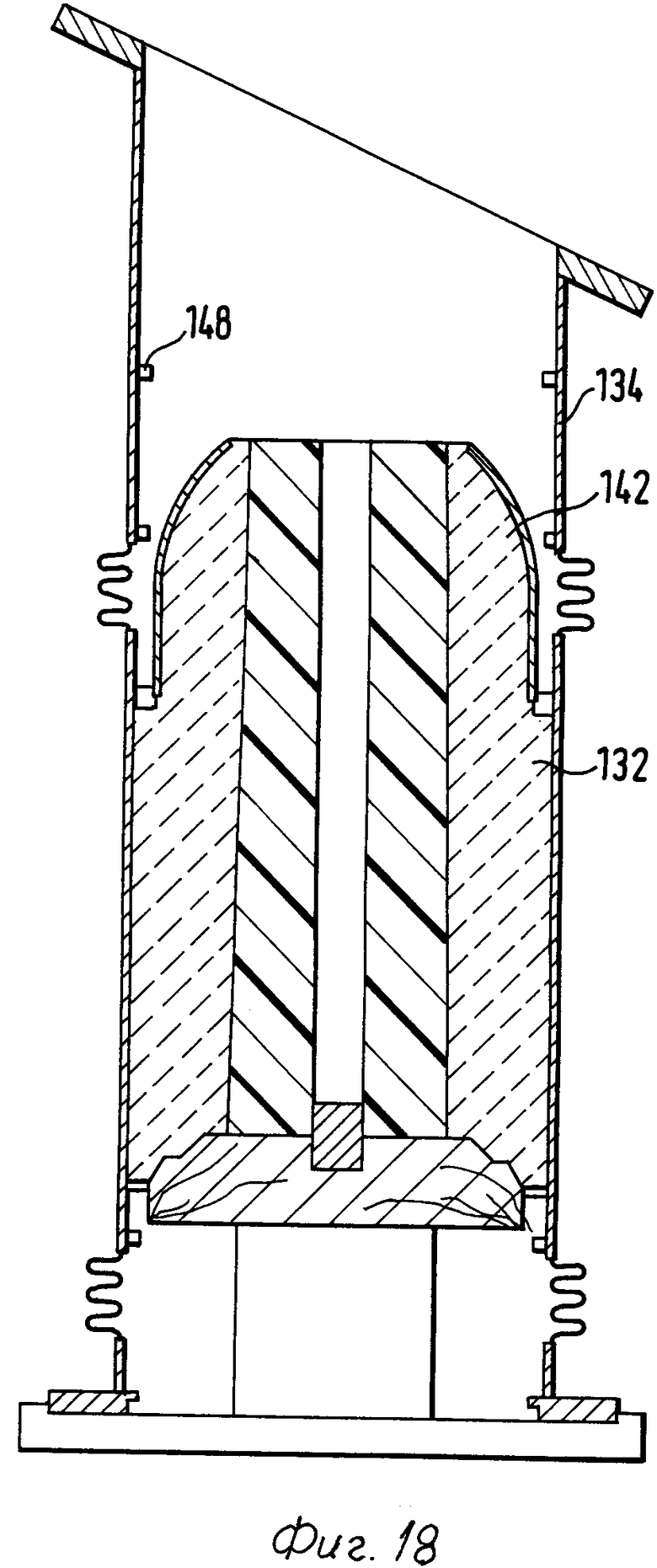

На фиг. 12 показан второй вариант выполнения воздухоподвода с центральным элементом 132, нижним патрубком 134 и шаровой цапфой 136. Здесь в отличии от варианта выполнения согласно фиг. 7 броневая облицовка центрального элемента 132 связана через компенсатор нижнего шарнирного соединения с облицовкой патрубка 134. Фланец 102 варианта выполнения на фиг. 8, следовательно, отсутствует, что позволяет снизить стоимость изготовления воздухоподвода. При этом, учитывая то, что патрубок 134 неотделим от центрального элемента 132, этап изготовления, иллюстрируемый на фиг. 11, невозможен, поэтому для того, чтобы отлить вогнутое основание нижнего шарнирного соединения, заливают огнеупор патрубка 134 за две последовательные операции, что обозначается остановкой 138. Это отражается также на конструкции нижнего шарнирного соединения, в частности вогнутого основания патрубка 134, и на фиг. 13 и 14 иллюстрируется несколько вариантов его выполнения.

На фиг. 13 показаны элементы сферического шарнирного соединения 140 между центральным элементом 132 и нижним патрубком 134. Шаровая цапфа 142 идентична предшествующему варианту выполнения, то есть с огнеупорным кожухом, выполненным согласно фиг. 6. Напротив, вогнутое основание 144 шарнирного соединения 140, образованное верхней частью огнеупорной футеровки патрубка 134, модифицировано. Согласно фиг. 13 огнеупорная футеровка, образующая вогнутое основание 144, заливается внутрь цилиндрического кожуха 146 из жаростойкой стали и располагается коаксиально внутри металлической оболочки патрубка 134. Кожух 146 может удерживаться на месте через посредство двух колец 148 и 150, закрепленных соответственно на внутренней стенке броневой облицовки и наружной стенке кожуха 146. Термическая изоляция обеспечивается толстой прокладкой 152 из керамических волокон, наклеенной на внутреннюю поверхность облицовки патрубка 134 и вытянутой книзу между шаровой цапфой 142 и вогнутым основанием 144. Две кольцевых опоры 154 и 156, приваренные к облицовке, обеспечивают поддержание этой прокладки.

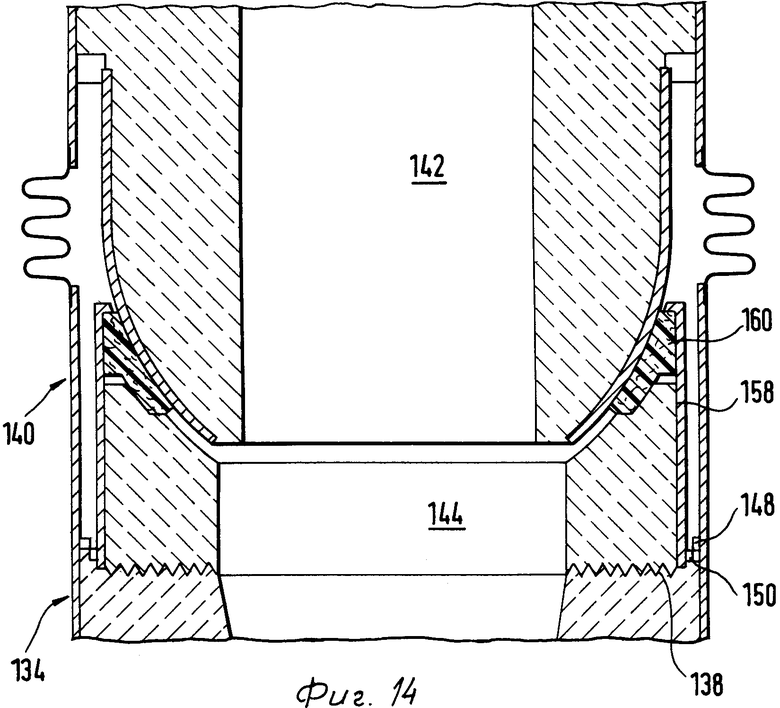

В варианте согласно фиг. 14 вогнутое основание 144 также расположено внутри кожуха 158 из жаростойкой стали, который по сравнению с вариантом выполнения на фиг. 13 является более длинным, чем кожух 146. Часть кожуха 158, которая выступает за огнеупорную футеровку, выполнена как гнездо для прокладки 160 из керамических волокон. Вариант выполнения на фиг. 14 обладает по сравнению с вариантом на фиг. 13 тем преимуществом, что прокладка 160 может быть установлена на место до сборки воздухоподвода и может быть введена вместе с вогнутым основанием 144. Напротив, вариант выполнения на фиг. 13 обладает по сравнению с вариантом на фиг. 14 тем преимуществом, что имеет лучшую тепловую изоляцию из-за более толстой, чем прокладка 160, прокладки 152.

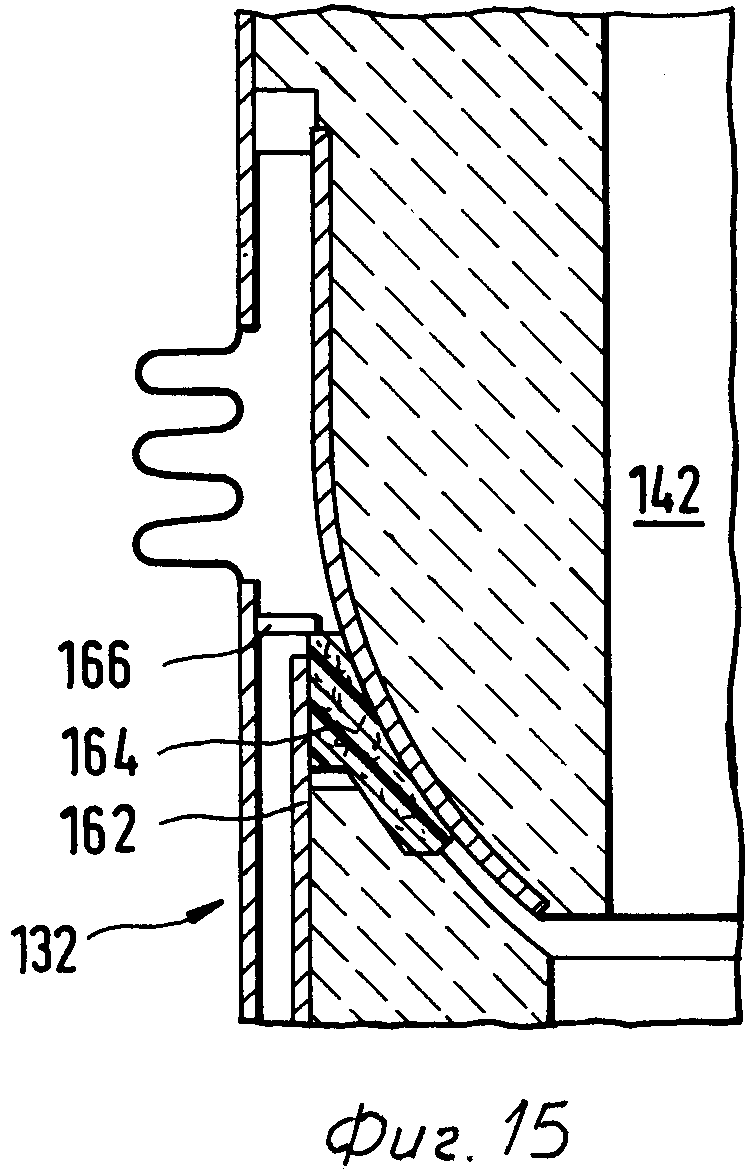

На фиг. 15 представлен компромисс между вариантами выполнения на фиг. 13 и 14. Кожух 162 здесь служит также гнездом для прокладки 164, но в сочетании с кольцевой втулкой 166, приваренной к внутренней поверхности броневой оболочки. Следовательно, прокладка 164 также может быть установлена на место на вогнутом основании до сборки воздухоподвода (как и по фиг. 14), но втулка 166 образует тепловой мост, способствующий отводу тепла от прокладки 164 к внешней облицовке.

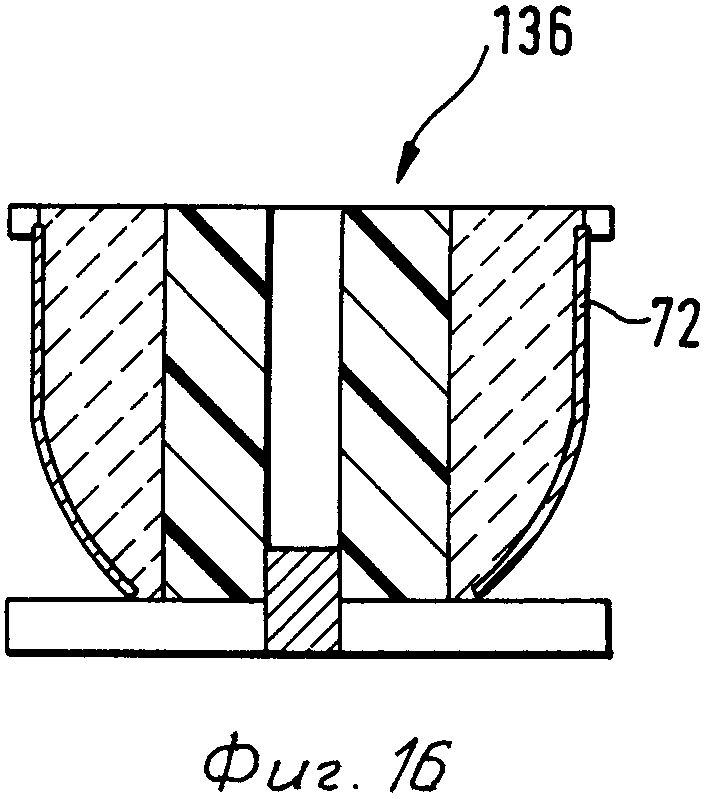

На фиг. 16 иллюстрируется заливка огнеупора в кожух согласно фиг. 6 для изготовления верхней шаровой цапфы 136. Эта фаза идентична фазе, описанной со ссылкой на фиг. 9, и не требует дополнительного пояснения.

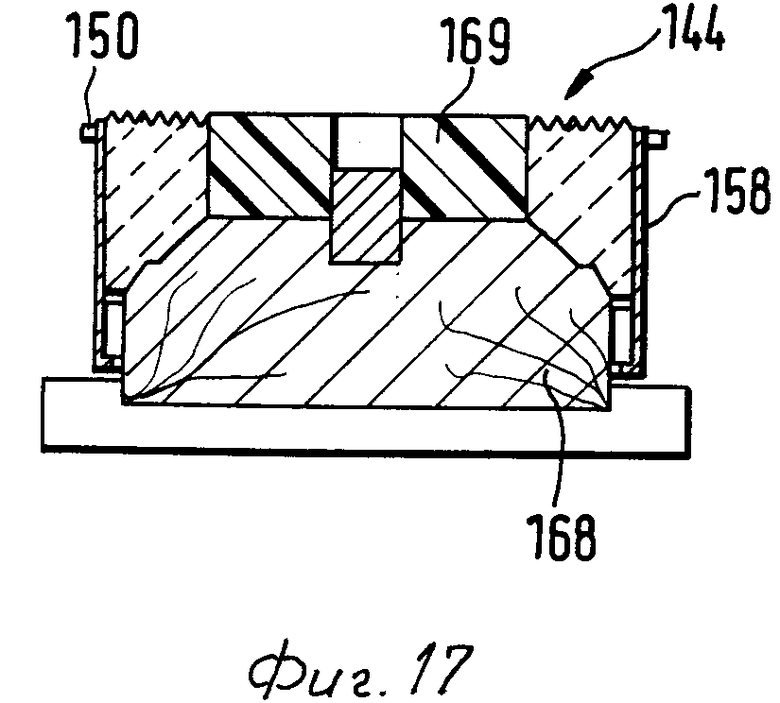

Здесь, однако, вступает в дело промежуточная фаза, изображенная на фиг. 17 и представляющая отдельную заливку вогнутого основания 144 нижнего шарнирного соединения 140. Вначале помещают кожух 158 на деревянную литейную форму 168, при этом гнездо, предусмотренное для прокладки 160 (фиг. 14), направлено книзу. Профиль верхней поверхности литейной формы 168 дополняет профиль огнеупорного покрытия вогнутого основания 144. Затем помещают соосно с внутренней частью кожуха 158 на форму 168 литейную форму 169 из вспученного синтетического материала, соответствующую отверстию вогнутого основания 144, и заливают огнеупорный материал между литейной формой 169 и кожухом 158. После заливки и извлечения формы 168 можно сразу же закрепить, например приклеить, прокладку 160 в ее гнездо внутри кожуха 158.

С целью отливки центрального элемента 132 переворачивают его металлическую броневую оболочку, которая прикреплена к броневой оболочке патрубка 134 через компенсатор, на верхнем фланце. Собственно заливка элемента 132 идентична заливке, описанной применительно к фиг. 10, с использованием тех же самых литейных форм и моделей. Когда эта заливка закончена, вводят вогнутое основание 144, залитое согласно фиг. 17 и после установки прокладки, в облицовку патрубка 132 для помещения его на шаровую цапфу 142, где оно удерживается с помощью колец 148 и 150. Когда вогнутое основание 144 установлено на место, на него помещают модель, здесь не показанную, образующую канал патрубка 134, заполняя кольцевое пространство между указанной моделью и броневой оболочкой огнеупорным материалом.

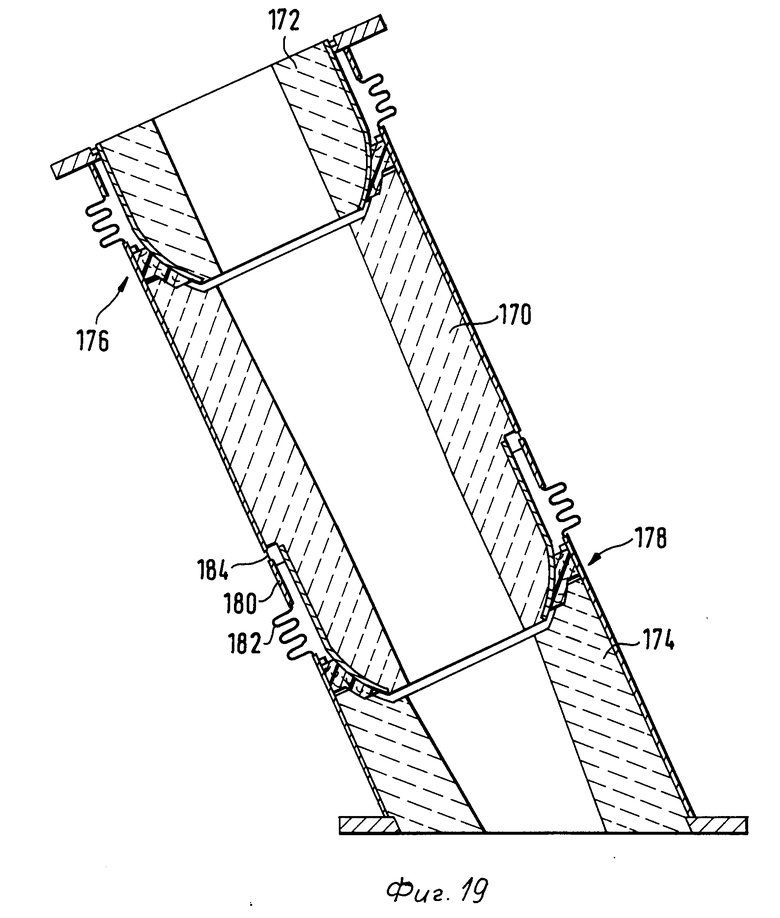

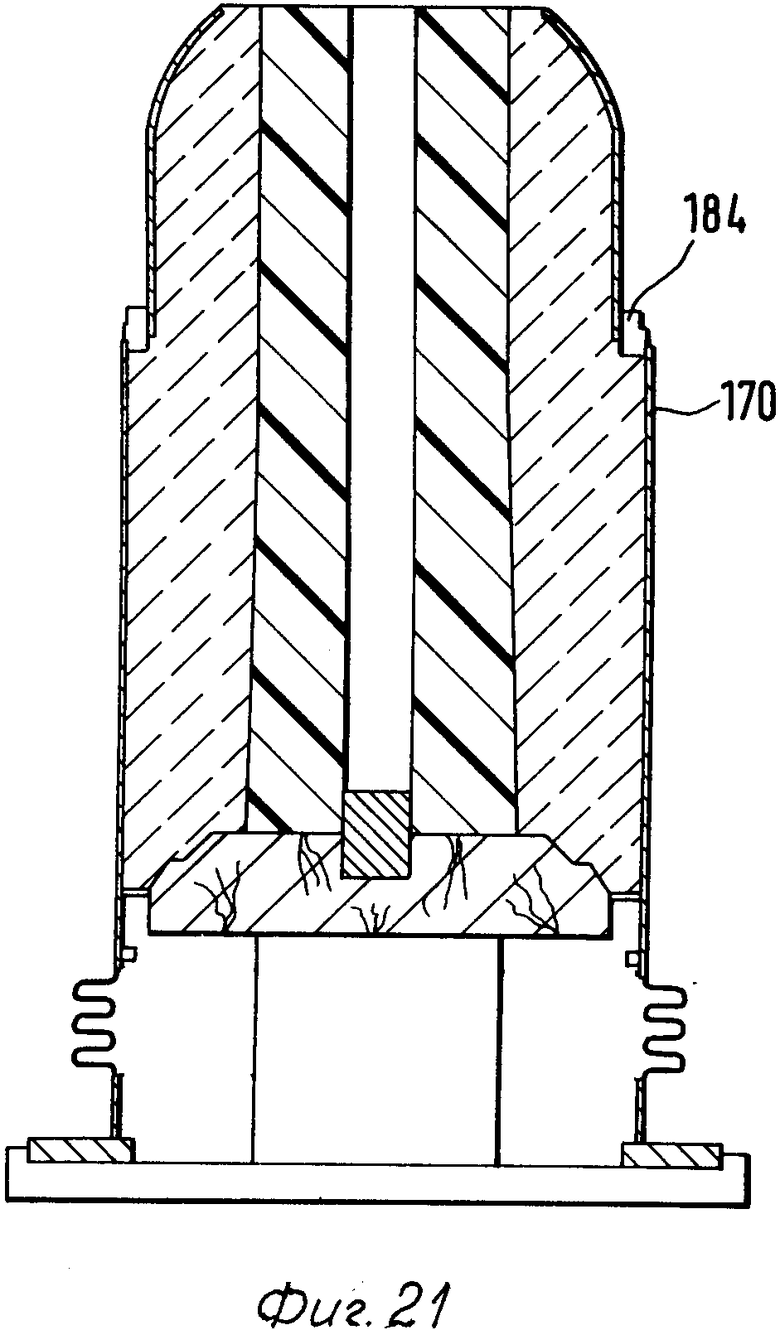

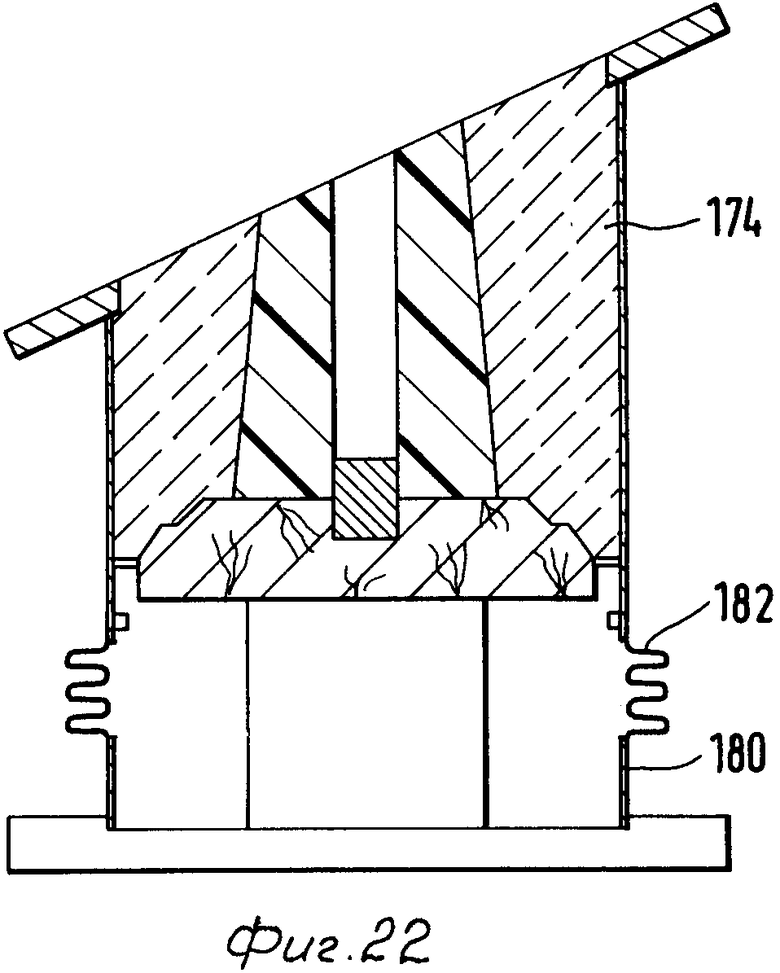

На фиг. 19 иллюстрируется третий вариант выполнения, аналогичный варианту на фиг. 12 и включающий центральный элемент 170, соединенный через верхнее сферическое шарнирное соединение 176 с шаровой цапфой 172 и нижнее сферическое шарнирное соединение 178 с патрубком 174. Нижний патрубок 174 и нижнее шарнирное соединение 178 идентичны варианту выполнения на фиг. 7, в связи с этим не требуют дополнительного описания. Что касается центрального элемента 170, то он аналогичен варианту выполнения на фиг. 12 в том плане, что не содержит фланца для осуществления его соединения с патрубком 174. Для решения проблемы изготовления и сборки, поясненной применительно к фиг. 12, здесь предусматривают разделяемую связь между облицовкой центрального элемента 170 и броневой облицовкой патрубка 174. Как показано на этой фигуре, верхний штуцер 180 компенсатора 182 приварен к броневой облицовке центрального элемента 170 в месте металлического уступа 184, на который также приваривается кожух шаровой цапфы шарнирного соединения 178. Прочность сварного шва штуцера 180 на уступе 184 должна представлять собой компромисс между необходимостью снятия шва в случае разборки, с одной стороны, и необходимостью обеспечить герметичность и удержать внутреннее давление, с другой стороны.

Вариант выполнения по фиг. 10 дает преимущество той же самой простоты изготовления, что и в случае с вариантом выполнения по фиг. 7, то есть не требуется отливать нижний патрубок в два этапа, и преимущество варианта выполнения по фиг. 12, то есть не требуется соединительного фланка между центральным элементом и нижним патрубком. Однако, при варианте выполнения по фиг. 19 требуется величина сварного шва, который должен сдерживать внутреннее давление.

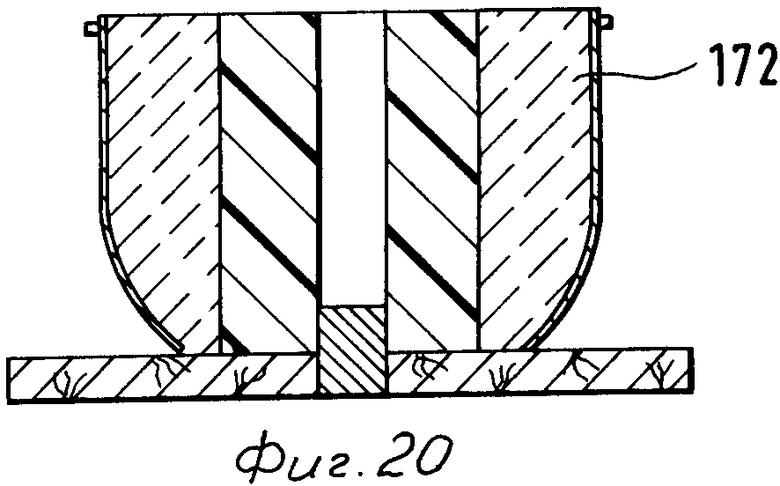

Различные фазы заливки элементов варианта выполнения по фиг. 19, иллюстрируемые фиг. 20-22, точно соответствуют фазам, описанным применительно к фиг. 9-11 и, следовательно, не требуют дополнительных пояснений, так как могут использоваться те же самые модели и литейные формы. Единственное отличие заключается в отсутствии фланца на штуцере 180 компенсатора 182 и фланца на центральном элементе 170, который заменен уступом 184. После заливки всех трех элементов 170, 172 и 174 согласно фиг. 20-22, приступают к установке прокладки нижнего шарнирного соединения 178, приклеивая ее в гнезде, предусмотренном на внутренней поверхности облицовки патрубка 174 над компенсатором 182. Затем патрубок 174 надевают на шаровую цапфу центрального элемента 170 и выполняют сварной шов по периферии между штуцером 180 и уступом 184.

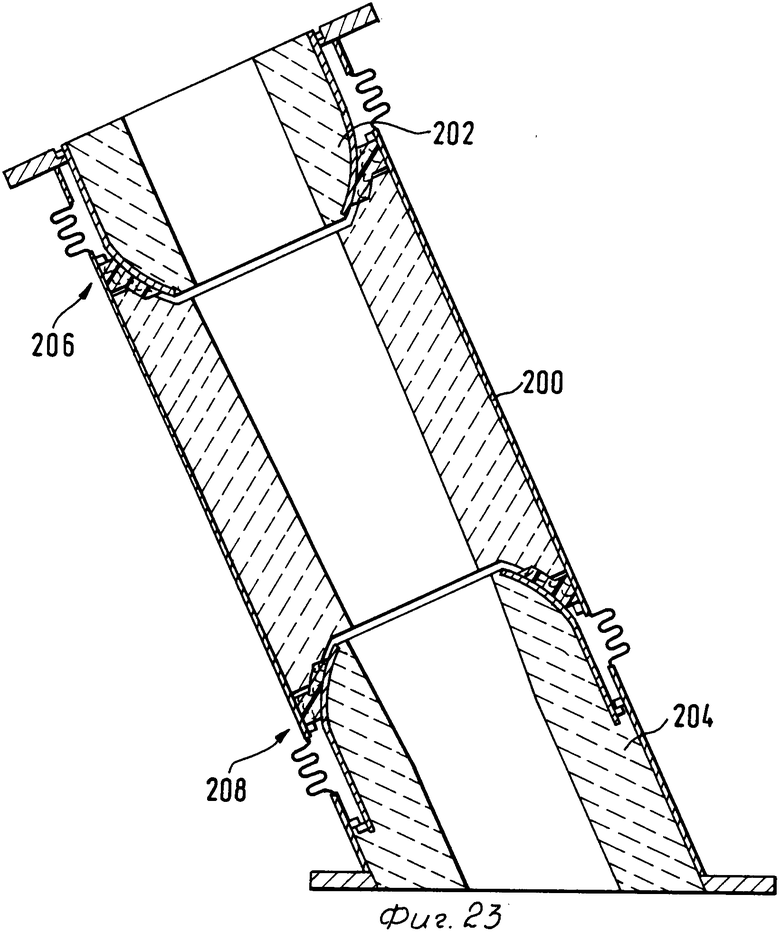

В четвертом варианте выполнения (фиг. 23) объединены все преимущества трех первых вариантов выполнения. Этот вариант выполнения также включает центральный трубчатый элемент 200, связанный через верхнее сферическое шарнирное соединение 206 с шаровой цапфой 202 и через нижнее сферическое шарнирное соединение 208 с нижним патрубком 204. Однако здесь вогнутые основания шарнирных соединений 206 и 208 предусмотрены на противоположных концах центрального элемента 200, при этом шаровая цапфа нижнего шарнирного соединения 208 является частью патрубка 204. Следовательно, верхнее и нижнее шарнирные соединения направлены противоположно.

Этот вариант выполнения позволяет обойтись без фланца центрального элемента 200, не требуя отделяемого сварного шва между облицовкой центрального элемента и облицовкой нижнего патрубка 204 и не требуя проведения заливки патрубка 204 в два этапа, что подтверждает описание различных фаз изготовления, которое будет приведено ниже со ссылкой на фиг. 24-26.

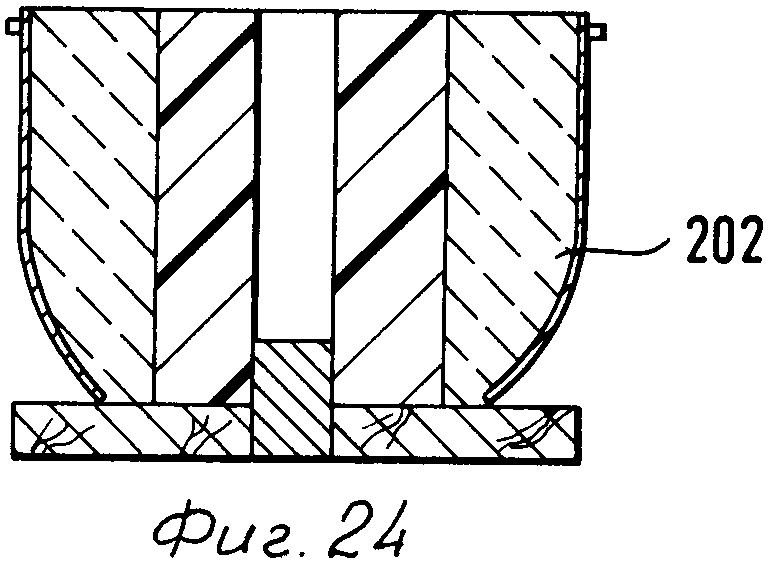

Изготовление шаровой цапфы 202, которое иллюстрируется на фиг. 24, соответствует изготовлению шаровых цапф вариантов предшествующего исполнения.

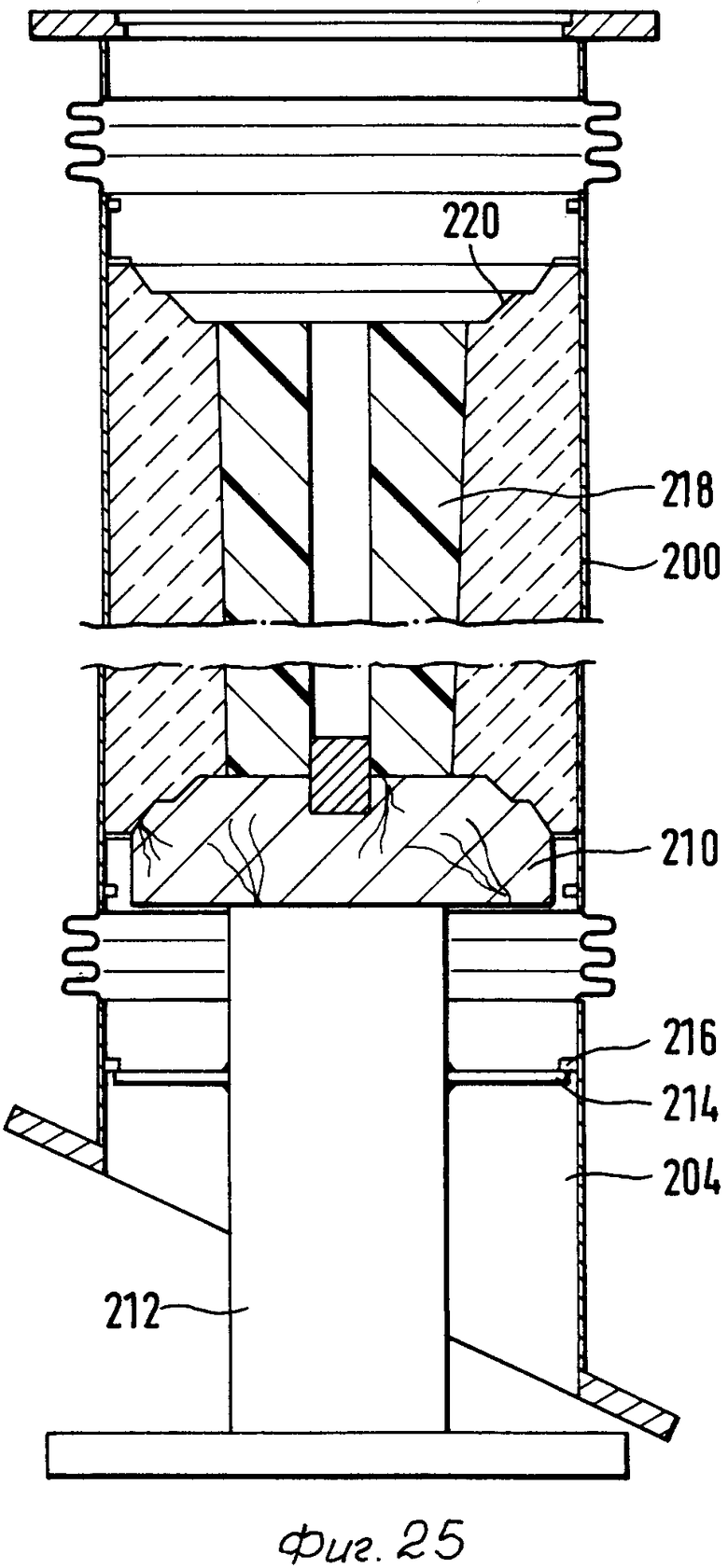

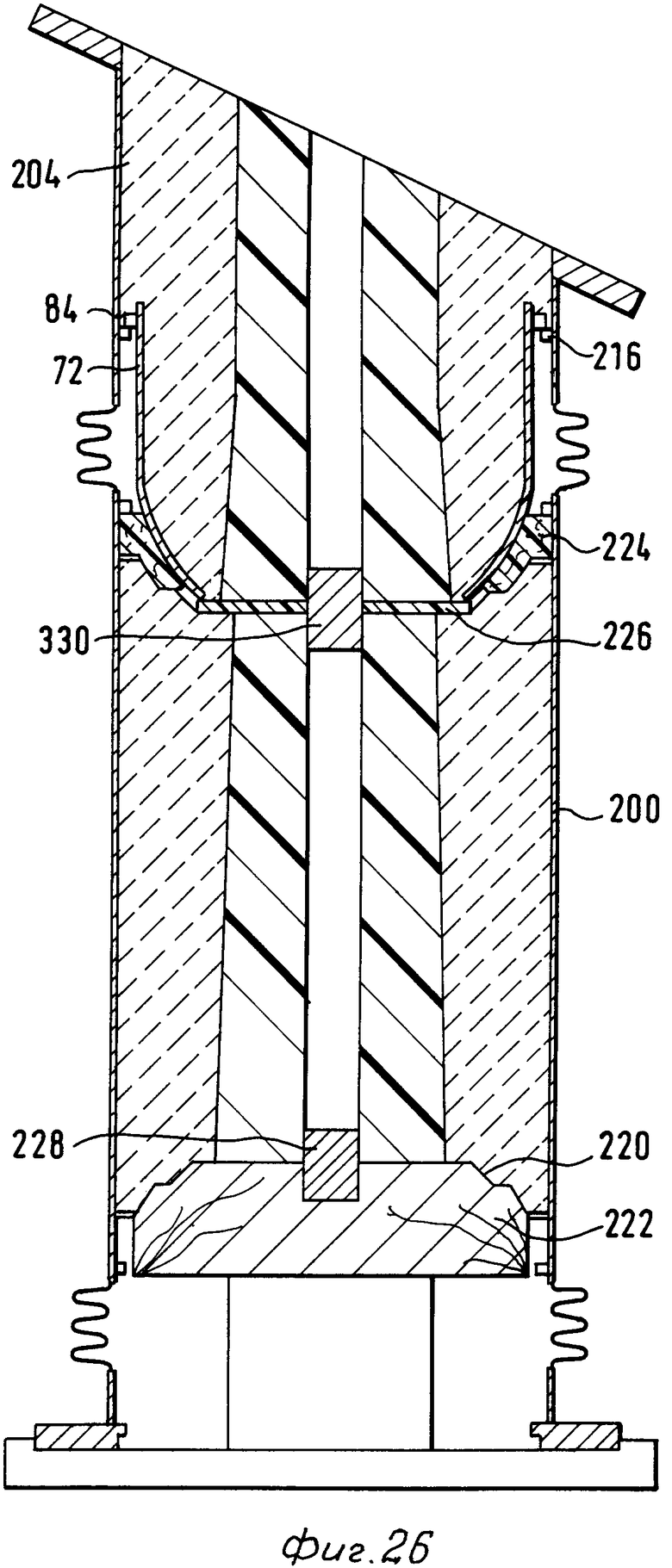

На фиг. 25 иллюстрируется изготовление центрального элемента 200. Его металлическая облицовка, которая является частью облицовки нижнего патрубка 204, поставлена на деревянную форму, которая поддерживает ее через посредство гнезда прокладки нижнего шарнирного соединения 208. Литейная форма 120 опирается на стойку 212, которая предпочтительно, снабжена опорой, несущей облицовку патрубка 204 через посредство внутреннего упора 216, который впоследствии будет служить в качестве опоры для фиксации кожуха шаровой цапфы. Профиль верхней поверхности литейной формы 210 дополняет профиль вогнутого основания нижнего шарнирного соединения. После этого достаточно поместить аксиально внутри оболочки элемента 200 на литейную форму 210 модель 218 из вспученного синтетического материала, соответствующую внутреннему каналу центрального элемента 200, а затем заполнить кольцевое пространство между моделью 218 и облицовкой до уровня гнезда прокладки верхнего шарнирного соединения 206. Профиль вогнутого основания 220 верхнего шарнирного соединения образуется в залитом огнеупорном материале путем снятия залитого материала до его затвердевания, например, с помощью скребка, имеющего профиль, дополняющий профиль вогнутого основания. Конструкция, полученная согласно фиг. 25, затем переворачивается и ставится на стойку, которая предпочтительно представляет собой литейную форму 222 из дерева, используемую для придания формы вогнутым основаниям шарнирных соединений (фиг. 26). Следовательно, эта конструкция опирается вогнутым основанием 220 на литейную форму 222. Затем приступают к установке на место прокладки 224, вклеивая ее в гнездо, предусмотренное для этой цели на внутренней поверхности облицовки элемента 200. Затем размещают на дне ранее сформированного вогнутого основания с помощью литейной формы 210 (фиг. 25) диск 226 из вспученного синтетического материала, толщина которого соответствует аксиальной ширине поперечной щели шарнирного соединения 208 между его шаровой цапфой и вогнутым основанием. Затем вводят кожух 72 шаровой цапфы через верх в броневую облицовку патрубка 204, устанавливая и приваривая его за его кромку к упору 216, предусмотренному для этой цели на внутренней поверхности облицовки. Затем аксиально помещают на диск 226 модель из вспученного синтетического материала, конфигурация которой соответствует проходному каналу патрубка 204. Затем достаточно залить в кольцевое пространство вокруг этой модели огнеупорный материал, воспользовавшись кожухом 72 как литейной формой. После извлечения литейной формы 222, также как и пробок 228 и 330, служащих для поддержания внутренних моделей в процессе литья, центральный элемент 200 и патрубок 204 готовы к установке, при этом внутренние модели, также как и диск 226, могут оставаться на месте, учитывая то, что они автоматически сгорят при запуске в работу воздухоподвода.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ШАХТНОЙ ПЕЧИ | 1992 |

|

RU2078831C1 |

| ФУРМЕННЫЙ ПРИБОР ДЛЯ ПОДАЧИ ДУТЬЯ В ДОМЕННУЮ ПЕЧЬ | 1991 |

|

RU2039838C1 |

| Фурменный прибор доменной печи | 1989 |

|

SU1748651A3 |

| УСТРОЙСТВО ДЛЯ МОНТАЖА ИЛИ ДЕМОНТАЖА ФУРМ ИЛИ ТЕМПЕЛЕЙ ШАХТНЫХ ПЕЧЕЙ | 1991 |

|

RU2041958C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВВЕДЕНИЯ ЛОМА В ЛЕТКУ ШАХТНОЙ ПЕЧИ | 1993 |

|

RU2094468C1 |

| Устройство фурменного прибора шахтной печи | 1973 |

|

SU537633A3 |

| Загрузочное устройство для шахтной печи | 1987 |

|

SU1493113A3 |

| УСТРОЙСТВО ДЛЯ ОТКРЫВАНИЯ ЛЕТКИ В СТЕНКЕ ШАХТНОЙ ПЕЧИ | 1993 |

|

RU2094469C1 |

| Загрузочное устройство шахтной печи | 1982 |

|

SU1134121A3 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО СОЕДИНЕНИЯ ПРОДУВОЧНОГО СОПЛА С СИСТЕМОЙ ПОДАЧИ ЖИДКИХ И ГАЗООБРАЗНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2061759C1 |

Сущность изобретения: устройство для вдувания подогретого воздуха в шахтную печь образовано из нескольких трубчатых элементов, снабженных огнеупорной футеровкой, которые соединены между собой сферическим шарнирным соединением и компенсатором. Сферические шарнирные соединения образуются выпуклой шаровой цапфой, формируемой в сегменте, и вогнутым основанием, формируемым в огнеупоре смежного сегмента. Они содержат защитный кожух из жаростойкой стали, проходящий вокруг выпуклой части до основания шаровой цапфы. Радиус кривизны каждого сферического шарнирного соединения имеет величину порядка половины диаметра трубчатых элементов. 2с.п. 11 з.п. ф-лы, 26 ил.

| СПОСОБ ФУТЕРОВКИ ДЕТАЛЕЙ ФУРМЕННОГО ПРИБОРА ДОМЕННОЙ ПЕЧИ | 0 |

|

SU202975A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-12-30—Публикация

1991-11-06—Подача