Изобретение относится к химико-термической обработке стали и может быть использовано для упрочнения трущихся поверхностей стальных изделий.

Известны способы упрочнения трущихся поверхностей стальных изделий, включающие пошаговый нагрев поверхности изделий до плавления, насыщение ее углеродом и закалку путем резкого охлаждения в среде хладагента (авт.св. N 53325, кл. C 23 C 8/08, N 589286, кл. C 22 C 8/06, N 110410, кл. С7, патент Великобритании).

Недостатком известных аналогов является низкая износостойкость обрабатываемой поверхности и большой коэффициент трения из-за образования зон отпущенной структуры по границам шагов.

Прототипом изобретения является способ упрочнения поверхности стальных изделий, положительное решение по заявке N 4887582(02) 116233, кл. C 23 C 8/22, включающий пошаговый нагрев поверхности изделий до плавления электрической короткой дугой обратной полярности дисковым электродом с последующим охлаждением до температуры фазовых превращений и давления до пластической деформации с резким охлаждением инструментом, который охлаждают хладагентом.

Недостатком прототипа является также большой коэффициент трения на упрочненной поверхности и недостаточная износостойкость из-за высокой неоднородности структуры упрочненной зоны.

Цель изобретения - снижение коэффициента трения на поверхностях трения и повышение их износостойкости.

Это достигается тем, что упрочнение поверхности ведут с увеличенным шагом кратно нормальному ряду чисел ширины зоны упрочнения последовательно друг за другом соответственно кратности ширины зоны упрочнения.

По сравнению с аналогом и прототипом неизвестно, что упрочнение ведут с увеличенным шагом кратно нормальному ряду чисел ширины зоны упрочнения последовательно друг за другом соответственно кратности ширины зоны упрочнения, что соответствует критерию "новизна".

По сравнению с аналогами и прототипом настоящая новизна позволяет существенно снизить коэффициент трения на упрочненной поверхности и повысить ее износостойкость, что соответствует критерию "существенная новизна".

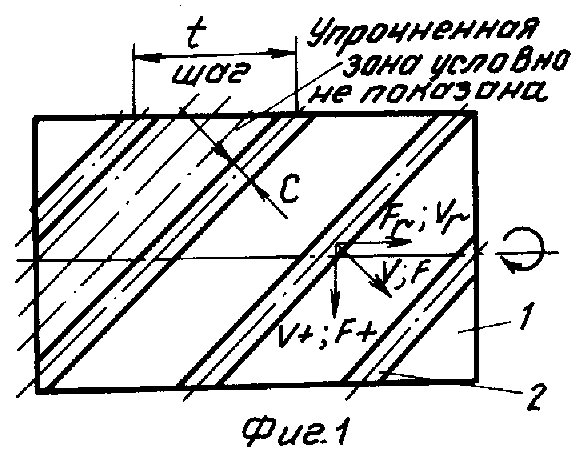

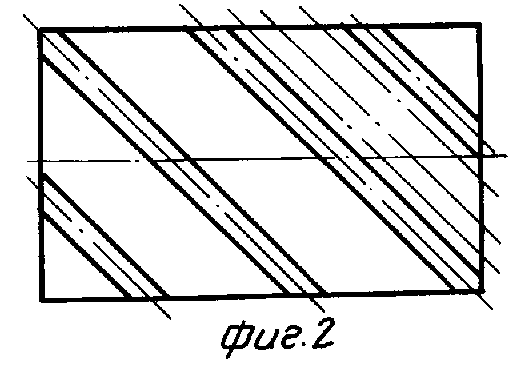

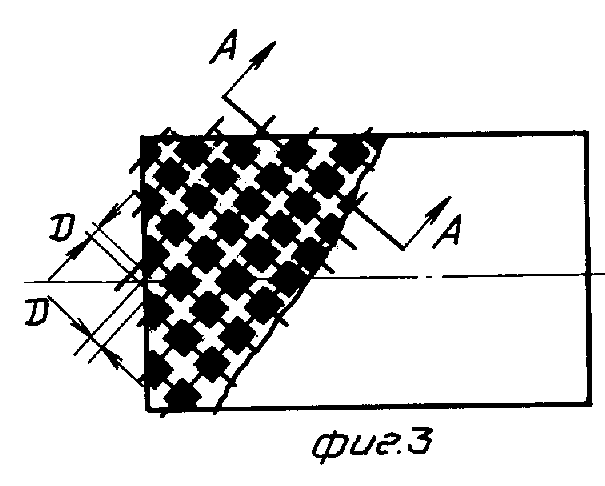

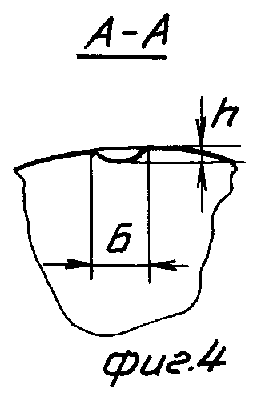

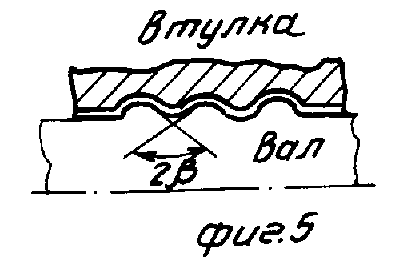

На фиг.1 показана трущаяся упрочненная поверхность стальных изделий по способу; на фиг. 2 - трущаяся упрочненная поверхность при обработке с встречным шагом по способу; на фиг.3 - трущаяся упрочненная поверхность при выполнении обработки фиг.1 и фиг.2 на одной поверхности по способу; на фиг. 4 - разрез А-А на фиг.3; на фиг.5 показано сопряжение изношенных цилиндрических поверхностей.

Обработанное стальное изделие 1 включает зону упрочнения 2, выполненную по винтовой линии с крупным шагом t, между которым обрабатываются кратные нормальному ряду чисел промежуточные зоны упрочнение (фиг.1) показаны осевые линии с таким же шагом. В данном случае получается многозаходная обработка поверхности. Направление шагов может быть как левым, так и правым (фиг. 1, фиг.2). Левое и правое направление обработки может быть совмещено на одной поверхности (фиг.3).

Способ применительно к деталям вращения осуществляется следующим образом. Стальное изделие 1 вращают с заданной скоростью. Электрод, проплавляющий поверхность, приводится в осевое относительно детали движение с шагом t (фиг. 1,2). После окончания обработки первого захода электрод смещают на величину, равную ширине зоны упрочнения С, и осуществляют обработку второго захода и т.д., пока вся поверхность не будет упрочнена. Число заходов выбирается кратно нормальному ряду чисел.

В процессе работы упрочненная поверхность прирабатывается. B местах сопряжения соседних зон упрочнения из-за отпуска при вторичном нагреве происходят снижение твердости и по этой причине более интенсивные износ. На фиг. 3 показаны зоны интенсивного износа D, в которых образуется рельеф глубиной h и шириной Б (фиг.4).

При движении винтовой линии относительно цилиндрической поверхности сила трения будет раскладываться на две составляющие - осевую Fr и тангенциальную Ft (фиг.1). Сила трения Ft будет препятствовать вращению, а сила Fr будет выталкивать из втулки. Соответственно силе будет раскладываться и скорость движения на векторе Vr и Vt. В этом случае фиктивный коэффициент трения μпр. в окружном направлении определится по формуле

μпр=  ,

,

где μ - коэффициент трения поверхностей при кольцевом расположении зон упрочнения; μпр. - фиктивный (приведенный) коэффициент трения при пошаговой обработке по винтовой линии.

С увеличением числа заходов будет увеличиваться осевая составляющая скорости Vr и, соответственно, снижаться приведенный коэффициент трения. Число заходов обработки определяется технологическими возможностями.

Момент трения в окружном направлении M∂ запишется

M∂= M где Мст - момент сил трения при кольцевом расположении зон упрочнения.

где Мст - момент сил трения при кольцевом расположении зон упрочнения.

Недостатком предложенного способа снижения сил трения является появление осевой составляющей Fr, для преодоления которой необходимо дополнительно устанавливать оcевую опору. Этот недостаток устраняется при наложении двух направлений обработки на одну поверхность (фиг.3). Каналы D, образующиеся при приработке, обеспечивают хороший доступ смазки к трущимся поверхностям и удаление по ним продуктов износа.

Для более эффективного формирования маслоподводящих каналов смещение С и шаг обработки могут быть увеличены на требуемую ширину каналов (размер Б фиг.4).

Кроме того, при указанном способе обработки трущиеся поверхности не будут сопрягаемыми, т.е. одни и те же точки (поверхности) образовавшегося рельефа вследствие износа, из-за скольжения винтовой линии вдоль оси не будут контактировать постоянно в одном месте, как это имеет место, например, в цилиндрических трущихся поверхностях (фиг.5).

При изнашивании двух цилиндрических поверхностей (фиг.5) образуется рельеф типа клинчатого ползуна с углом профиля 2 β.

При взаимодействии таких поверхностей приведенный коэффициент трения определяется по формуле

f′ =  > f где f - коэффициент трения.

> f где f - коэффициент трения.

Таким образом, использование предложенного способа обработки позволяет получить тройной эффект снижения силы трения, соответственно, и износа как за счет появления осевой составляющей скорости движения винтовой линии относительно цилиндрической поверхности, за счет устранения формирующегося сопрягаемого, клинчатого профиля, так и за счет изменения физических свойств контактирующих поверхностей (повышение твердости, прочности, снижение коэффициентa трения).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ МАЛОЙ МАССЫ | 1992 |

|

RU2025538C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2025509C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2069233C1 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2053105C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

SU1835127A3 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2009 |

|

RU2416674C1 |

| УСТРОЙСТВО УПРОЧНЕНИЯ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2068027C1 |

| Способ обработки колеса железнодорожного транспорта | 2017 |

|

RU2673273C2 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

SU1804149A1 |

| Способ стабилизации динамики движения многоосных тележек | 2017 |

|

RU2673423C1 |

Использование: химико-термическая обработка металлов при упрочнении поверхностей стальных изделий. Сущность изобретения: поверхность стального изделия нагревают до плавления электрической короткой дугой обратной полярности угольным электродом, охлаждают до температуры фазовых превращений и создают давление охлаждаемым инструментом до пластической деформации. Упрочнение всей поверхности осуществляют за несколько заходов. Шаг между заходами устанавливают кратным ширине зоны упрочнения. После завершения упрочнения всей поверхности в одном направлении повторяют упрочнение в противоположном направлении. 5 ил.

СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ ИЗДЕЛИЙ, включающий непрерывный последовательный нагрев поверхности до плавления электрической дугой обратной полярности угольным электродом и охлаждение, отличающийся тем, что охлаждение ведут до температур фазовых превращений и осуществляют пластическую деформацию зоны нагрева охлаждаемым инструментом, при этом упрочнение поверхности проводят за несколько заходов, шаг между заходами устанавливают кратным ширине зоны упрочнения, а после завершения упрочнения всей поверхности в одном направлении осуществляют повторное упрочнение в противоположном направлении.

| Способ обработки стальных деталей | 1986 |

|

SU1435655A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1994-12-30—Публикация

1992-02-03—Подача