Изобретение относится к химико-термической обработке стали и может быть использовано для упрочнения поверхностей стальных изделий.

Известны способы упрочнения поверхностей стальных изделий, включающие пошаговый нагрев поверхности изделий до плавления, насыщение ее углеродом и закалку путем резкого охлаждения в среде хладагента.

Недостатком известных аналогов является невозможность получения высокой твердости на деталях малой массы из-за их перегрева и по этой причине недостаточной интенсивности закалочных процессов.

Прототипом изобретения является способ упрочнения поверхности стальных изделий, включающий нагрев поверхности изделий до плавления дугой обратной полярности дисковым электродом с последующим охлаждением до температуры фазовых превращений и давления пластической деформации с резким охлаждением инструментом, который охлаждают хладагентом.

Недостатком прототипа является также невозможность обработки деталей малой массы из-за повышения их средней температуры и недостаточной по этой причине интенсивности закалочных процессов.

Цель изобретения - интенсификация закалочных процессов при обработке поверхностей деталей малой массы путем снижения ее нагрева.

Цель достигается тем, что упрочнение поверхности ведут последовательно с промежуточным шагом без его нагрева, который дополнительно охлаждают, а затем упрочняют промежуточный шаг с охлаждением между ними по крайней мере не менее одного.

Это позволяет интенсифицировать закалочные процессы при обработке детали малой массы путем уменьшения ее нагрева и повысить твердость упрочненной поверхности.

Нагрев поверхности до плавления, насыщение ее углеродом и резкое охлаждение в массу детали позволяют получить высокую твердость.

Однако интенсивность закалочных процессов зависит от скорости охлаждения в массу детали, которая зависит от размеров детали и соответственно от ее средней температуры, получаемой при обработке поверхности.

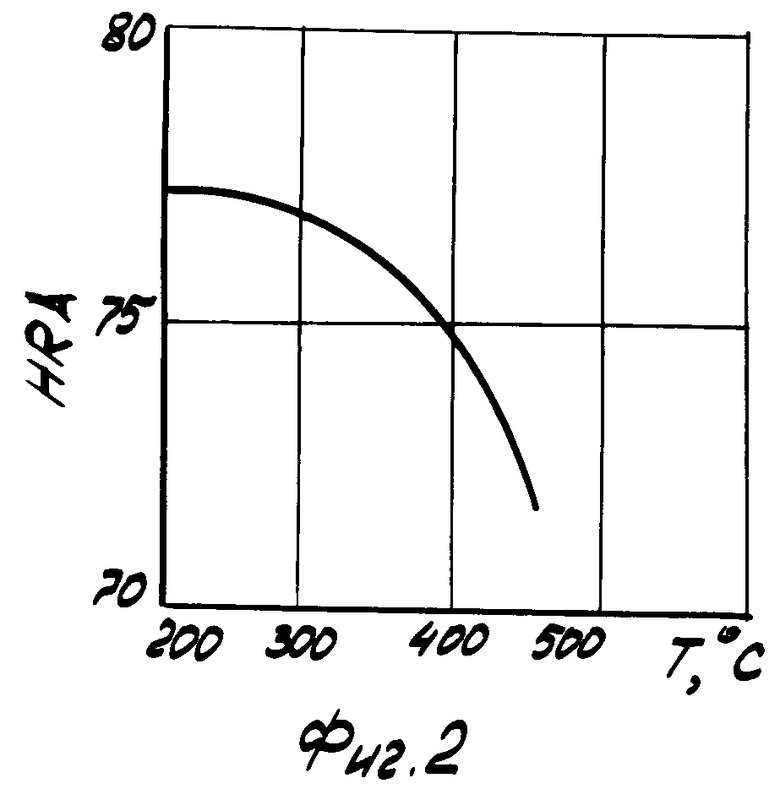

На стали 45 экспериментально получена зависимость твердости упрочненной поверхности от средней температуры детали (фиг.2). На графике видно, что с повышением средней температуры детали более 300оС твердость поверхности резко падает.

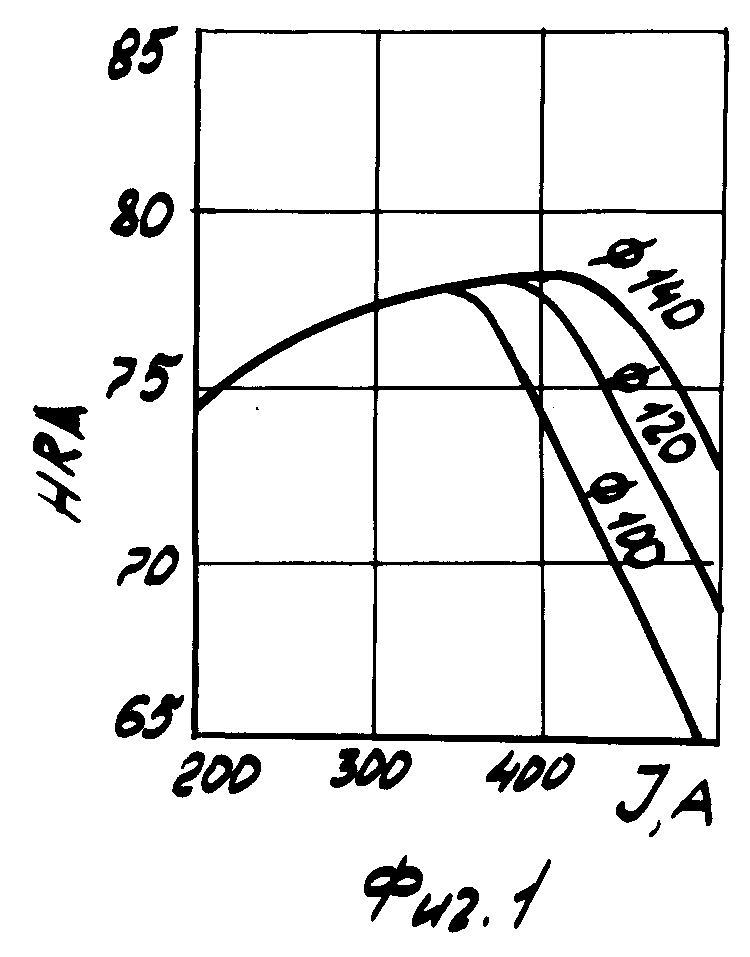

На фиг. 1 показана зависимость твердости поверхности от интенсивности нагрева и диаметра (массы) детали. Видно, что с уменьшением диаметра обрабатываемой детали (ее массы) происходит также резкое снижение твердости.

Приведенные результаты показывают, что с увеличением средней температуры детали (как по причине интенсификации режимов, так и по причине недостаточной массы) происходит резкое снижение твердости упрочненной поверхности. Причинами являются снижение скорости закалки, интенсификация отпуска, обезуглероживание и распад остаточного аустенита и мартенсита.

В этой связи целесообразной становится обработка по предложенному способу.

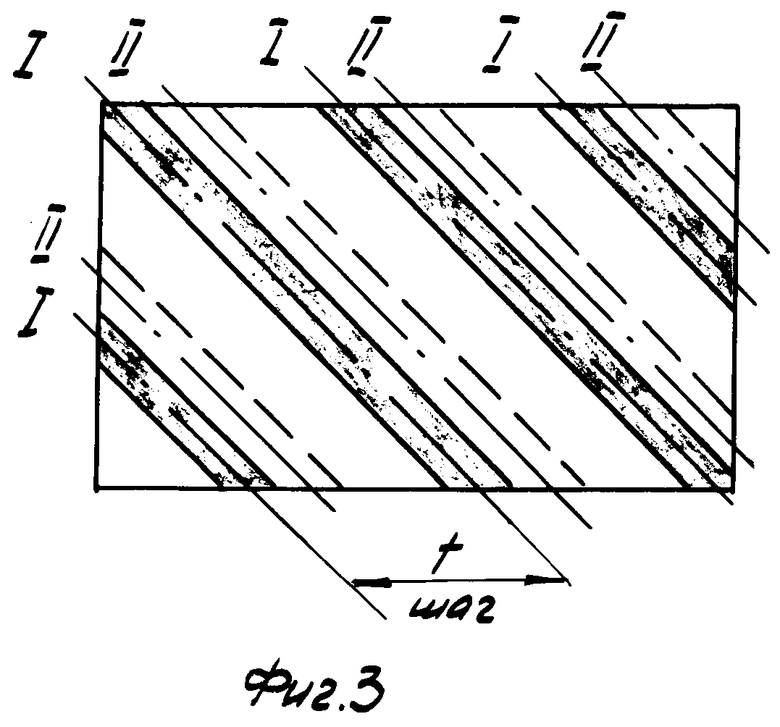

Детали малой массы обрабатываются последовательно с промежуточными шагами (фиг.3). На фиг.3 показан один шаг I обработки, между которым после охлаждения обрабатывается второй II (показано пунктиром), третий и т.д. (не показаны). Количество заходов и величина шага определяются массой детали. Чем меньше масса (диаметр), тем больше шаг обработки и количество заходов.

Охлаждение может осуществляться как за счет выдержки во времени после обработки каждого шага, так и за счет подвода хладагента непосредственно на обрабатываемую поверхность. Возможно дополнительное охлаждение за счет сглаживающего охлаждаемого инструмента и т.д.

Применение предлагаемого способа позволяет расширить возможности способа при обработке деталей небольших размеров (малой массы).

Пример осуществления способа.

Обрабатываемую заготовку изделия из стали 45 диаметром 60 мм закрепляют в патроне токарного станка. Дисковый угольный электрод диаметром 150 мм и толщиной 5 мм, сглаживающий охлаждаемый хладагентом инструмент, устанавливают на суппорте станка. Устанавливают линейную скорость движения поверхности заготовки v = 2 м/мин и обрабатывают до температуры плавления с шагом обработки t = 0,5 мм. Ток дуги 300 А, напряжение 22 V. После обработки первого захода деталь охлаждают эмульсией. Электрод в осевом направлении смещают на величину шага между витками С = 3,5 мм.

Осуществляют таким образом и третий заход.

Твердость детали, обработанной для сравнения за один проход с шагом обработки 3,5 мм на указанных в примере режимах, составила HRA = 74 единицы.

Твердость детали, обработанной по примеру способа тремя заходами с шагом обработки t = 10,5 мм и шагом между витками С = 3,5 мм, составила HRA = 80 единиц.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2025537C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2025509C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2069233C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

SU1835127A3 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2053105C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2009 |

|

RU2416674C1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

SU1804149A1 |

| УСТРОЙСТВО УПРОЧНЕНИЯ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2068027C1 |

| Способ закалки стальных изделий | 1990 |

|

SU1772175A1 |

| СПОСОБ ПЛАЗМЕННО-ДУГОВОГО УПРОЧНЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 1993 |

|

RU2095430C1 |

Использование: химико-термическая обработка поверхности стальных изделий малой массы. Сущность изобретения: поверхность изделия непрерывно-последовательно нагревают до плавления электрической короткой дугой обратной полярности угольным электродом, охлаждают до температур фазовых превращений и осуществляют пластическую деформацию зоны нагрева охлаждаемым инструментом. Упрочняют поверхность за несколько заходов. Шаг между заходами устанавливают кратным ширине зоны упрочнения. После каждого захода изделие дополнительно охлаждают. 3 ил.

СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ МАЛОЙ МАССЫ, включающий непрерывно-последовательный нагрев поверхности изделий до плавления электрической короткой дугой обратной полярности угольным электродом и охлаждение, отличающийся тем, что охлаждение ведут до температур фазовых превращений и осуществляют пластическую деформацию зоны нагрева охлаждаемым инструментом, при этом упрочнение проводят за несколько заходов, шаг между заходами устанавливают кратным ширине зоны упрочнения, а после каждого захода осуществляют дополнительное охлаждение.

| Способ обработки стальных деталей | 1986 |

|

SU1435655A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1994-12-30—Публикация

1992-02-03—Подача