Изобретение относится к упрочняющей химико-термической обработке металлических деталей концентрированными источниками энергии и может быть использовано для придания специальных свойств, таких как износостойкость, циклическая прочность, коррозионная стойкость и др. на поверхности деталей, изготовленных из различных конструкционных материалов.

Известен способ упрочнения поверхности металлических изделий, включающий нагрев поверхности изделия до температуры плавления электрической, короткой дугой обратной полярности длиной до 1 мм неплавящимся дисковым вращающимся электродом, который принудительно охлаждают жидким теплоносителем, и насыщение обрабатываемой поверхности ионизированной плазмой электрода с охлаждением расплавленного металла в массу детали [1].

Недостатком известного способа является недостаточная интенсивность закалочных процессов и ограничения в связи с этим возможности получения наноразмерных и высокодисперсных структур, обеспечивающих повышение служебных свойств, таких как износостойкость, циклическая прочность, пластичность, вязкость, твердость, и др.

Известен способ упрочнения поверхности стальных изделий малой массы, включающий непрерывно-последовательный нагрев поверхности изделия до плавления электрической, короткой дугой обратной полярности угольным электродом и охлаждение, при этом упрочнение проводят за несколько заходов, а после каждого захода осуществляют дополнительное охлаждение [2].

Недостатком приведенного способа является дискретность процесса упрочнения в связи с необходимостью промежуточного охлаждения основной массы детали между заходами и недостаточная эффективность закалочных процессов локальной зоны оплавления.

Цель изобретения - повышение износостойкости и других служебных свойств за счет интенсификации закалочных процессов расплавленного металла в массу детали путем увеличения плотности мощности, скорости упрочнения, скорости охлаждения, локальности нагрева, уменьшения площади теплоотвода и снижения времени высокотемпературного воздействия.

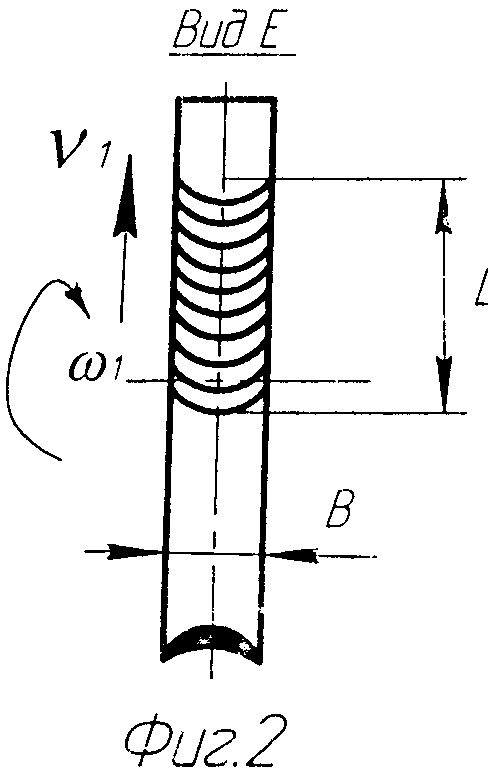

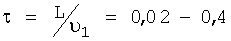

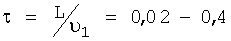

Указанная цель достигается тем, что способ химико-термической обработки поверхности металлических деталей, включающий сканирование поверхности с оплавлением электрической короткой дугой длиной до 1 мм обратной полярности дисковым вращающимся охлаждаемым электродом, насыщение расплавленной поверхности ионизированной плазмой электрода и охлаждение расплавленного металла, отличается тем, что оплавление поверхности ведут при плотности мощности в дуге 104-105 Вт/см2, с непрерывно-последовательным проплавлением по ходу сканирования канала тороидальной формы с локальным объемом V=1,0-150 мм3, с обеспечением отношения единичной площади теплоотвода к объему расплавленного металла, ограниченного этой площадью, в пределах 0,4-4, при этом время высокотемпературного воздействия на локальный объем обеспечивают в пределах τ=L/ν1=0,02-0,4 сек, где L длина оплавленной зоны, ν1 скорость упрочнения, при отношении шага сканирования к толщине электрода в пределах 0,7-1,2. Разработанная совокупность технологических параметров осуществления способа упрочнения, на примере обработки угольными электродами с насыщением поверхности углеродом, позволяет получать многослойное строение упрочненной зоны с наноразмерным и высокодисперсным строением структуры аустенитно-мартенситного композита, и связанную с этим новую совокупность физико-механических, триботехнических, коррозионных и др. свойств поверхностного слоя.

Легирование углеродом, который является стабилизатором аустенитного состояния, при высоких скоростях охлаждения в массу детали боле (15-20)·103 град/сек, способствовало стабилизации первичного аустенита (до 80% в оплавленной зоне) и сохранении углерода в твердом растворе, остальное мартенсит. Карбиды в структуре упрочненного слоя отсутствуют.

Повышение плотности мощности электрической дуги до 104-105 Вт/см2 при одновременном увеличении скорости обработки способствует тому, что эпюра распределения температур становится более узкой и остроконечной. Это свидетельствует о повышении локальности нагрева, сужении зоны термического влияния, уменьшении времени высокотемпературного воздействия, интенсивности нагрева основной массы детали и соответственно о увеличении скорости охлаждения [3].

Результатами указанной интенсификации режимов упрочнения является повышение твердости упрочняемой поверхности и дисперсности структур в наноразмерном диапазоне и получение новой совокупности свойств с одновременно высокой пластичностью, вязкостью, износостойкостью, циклической прочностью и др.

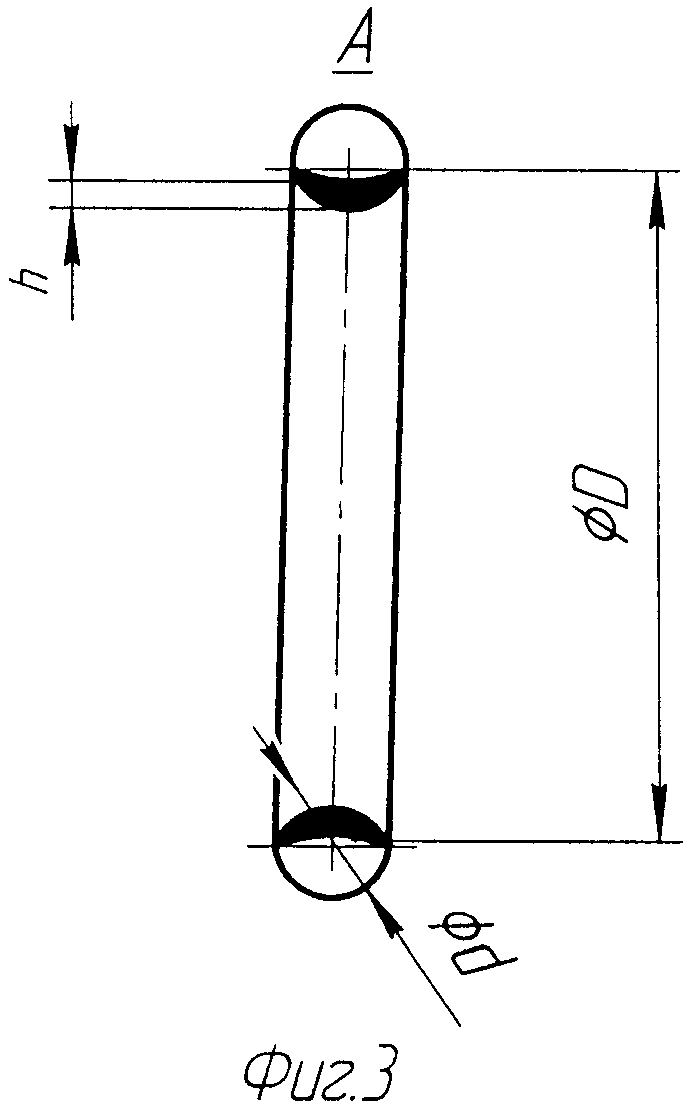

Увеличение скорости обработки способствует снижению времени высокотемпературного воздействия на расплавленный локальный объем V, которое поддерживается в пределах τ=L/ν1 где L - длина оплавленной зоны (см. фиг.2), ν1-окружная скорость упрочнения, что позволило увеличить локальность оплавляемой зоны ограничиваемой объемом V=L×B×h=1,0-150 мм3 (см. фиг.2, 3) и, как следствие, уменьшить величину и время распространения тепловых потоков разогревающих массу обрабатываемой детали, увеличить градиенты температур  , способствующих интенсификации закалочных процессов, где В ширина, h глубина оплавленной зоны.

, способствующих интенсификации закалочных процессов, где В ширина, h глубина оплавленной зоны.

Ограничение локального объема за счет размеров проплавляемого канала в пределах 1,0-150 мм3 позволило увеличить площадь теплоотвода S, приходящуюся на единицу объема V расплавленного металла, что способствует в значительной мере повышению интенсивности закалки, обеспечивающей получение многослойных наноразмерных и высокодисперсных структур в зоне упрочнения глубиной 0,1-3 мм.

С уменьшением поперечных размеров проплавляемого канала увеличивается отношение поверхности теплоотвода к объему расплавленного металла, ограниченного этой поверхностью.

Это дает возможность увеличить скорости охлаждения более (15-20)·103 град/сек в тонких поверхностных слоях в сравнении с прототипом и довести их до уровня, обеспечивающего получение наноразмерных структур.

Форма оплавленной зоны в осевом и радиальном сечении наиболее близка к тору (см. фиг.3). Известно, что площадь тора S=9,87 D×d, а объем тора 2,467 D×d2, где D средний диаметр тора (он соизмерим с диаметром упрочняемой детали), d диаметр поперечного сечения тора (он же диаметр вписанной окружности в оплавленную зону), отсюда при изменении ширины оплавленного канала В (см. фиг.2, которая пропорциональна диаметру d), от 10 до 1,0 мм отношение площади к объему расплавленного металла, ограниченного этой площадью, изменяется  , т.е. в 10 раз.

, т.е. в 10 раз.

Одновременное увеличение скорости обработки, плотности мощности, площади теплоотвода при уменьшении времени высокотемпературного воздействия, уменьшении линейных размеров оплавляемой зоны способствуют увеличению локальности высокотемпературного воздействия, уменьшению теплоотвода в массу упрочняемой детали и снижению ее температуры, что положено в основу увеличения интенсивности закалочных процессов.

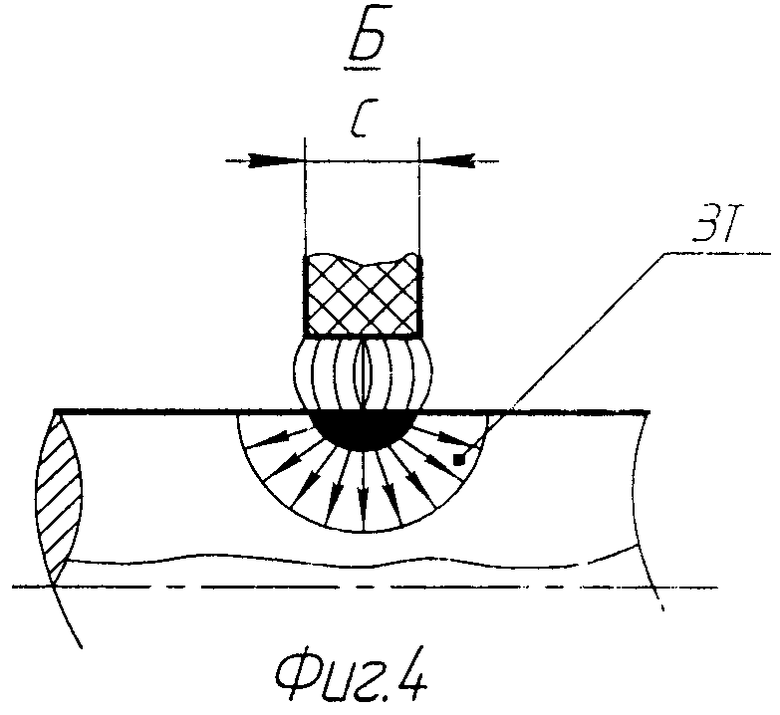

Ограничения отношения шага обработки А к толщине электрода С величиной  связано с требованием получения однородности свойств упрочняемой поверхности. При уменьшении шага менее 0,7 толщины электрода происходит падение основного показателя упрочненной поверхности-твердости вследствие отпуска предыдущих витков при сканировании последующего. При увеличении шага обработки более 1,2 падение твердости уменьшается, но растет неоднородность ее распределения вдоль образующих, начинают расти промежутки с пониженной твердостью.

связано с требованием получения однородности свойств упрочняемой поверхности. При уменьшении шага менее 0,7 толщины электрода происходит падение основного показателя упрочненной поверхности-твердости вследствие отпуска предыдущих витков при сканировании последующего. При увеличении шага обработки более 1,2 падение твердости уменьшается, но растет неоднородность ее распределения вдоль образующих, начинают расти промежутки с пониженной твердостью.

Шаг может быть увеличен кратно числу заходов при многозаходном сканировании с перекрытием зоны оплавления в указанных пределах  Сопоставительный анализ получаемых свойств с прототипом показывает, способ отличается тем, что оплавление поверхности ведут при плотности мощности в дуге 104-105 Вт/см2, с непрерывно-последовательным проплавлением по ходу сканирования канала тороидальной формы с локальным объемом V=1,0-150 мм3, с обеспечением отношения единичной площади теплоотвода к объему расплавленного металла, ограниченного этой площадью, в пределах 0,4-4, при этом время высокотемпературного воздействия на локальный объем обеспечивают в пределах τ=L/ν1=0,02-0,4 сек, где L - длина оплавленной зоны, ν1 - скорость упрочнения, при отношении шага сканирования к толщине электрода в пределах 0,7-1,2, соответствует критерию изобретения «Новизна».

Сопоставительный анализ получаемых свойств с прототипом показывает, способ отличается тем, что оплавление поверхности ведут при плотности мощности в дуге 104-105 Вт/см2, с непрерывно-последовательным проплавлением по ходу сканирования канала тороидальной формы с локальным объемом V=1,0-150 мм3, с обеспечением отношения единичной площади теплоотвода к объему расплавленного металла, ограниченного этой площадью, в пределах 0,4-4, при этом время высокотемпературного воздействия на локальный объем обеспечивают в пределах τ=L/ν1=0,02-0,4 сек, где L - длина оплавленной зоны, ν1 - скорость упрочнения, при отношении шага сканирования к толщине электрода в пределах 0,7-1,2, соответствует критерию изобретения «Новизна».

Электронная микроскопия методом фольг при увеличениях в ×200000 подтвердила наноразмерное строение упрочненной зоны [4].

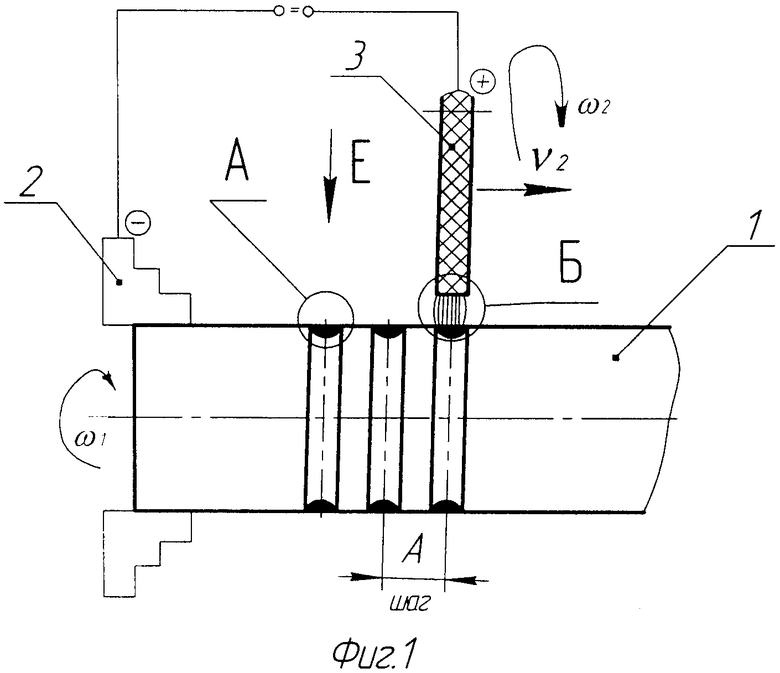

На фиг.1 представлен общий вид устройства для осуществления способа, на котором показаны основные элементы, с помощью которых осуществляется сканирование поверхности. На фиг.2, 3 показана зона оплавления с размерами B×L×h. На фиг.3, 4 показана форма и размеры оплавляемой зоны в радиальном и осевом сечениях.

Упрочняемая деталь 1 крепится во вращателе 2 с регулируемой скоростью вращения. Вращающийся дисковой электрод 3, охлаждаемый жидким теплоносителем (радиаторы для охлаждения полотна электрода, прижимаемые с боков к электроду, условно не показаны), подводится к вращающейся детали, на которые подается напряжение от источника питания дуги с заданными параметрами напряжения и тока, электрод в осевом направлении движется с заданным шагом А.

Источники информации

1. Патент №1835127 по кл. С23С 8/52 «Способ упрочнения поверхности металлических изделий».

2. Патент №2025538 по кл. С23С 8/00, 8/22 «Способ упрочнения поверхности стальных изделий малой массы».

3. Загорский В.К., Загорский В.Я. Расчет температурных полей детали при электродуговом нагреве. - «Горный вестник», 2000. Сборник научных статей Южно-Уральского отделения АГН, посвященный 300-летию приказа рудокопных дел.

4. 3агорский Я.В., Загорский В.К. Попова С.В. Механизм упрочнения деталей машин электрической дугой. Ресурсосберегающие технологии ремонта, восстановления и упрочнения деталей машин, механизмов, оборудования, оснастки, от нано- до макроуровня. Материалы 11-й Международной научно-практической конференции 14-17 апреля 2009 г., часть 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки колеса железнодорожного транспорта | 2017 |

|

RU2673273C2 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2069233C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ МАЛОЙ МАССЫ | 1992 |

|

RU2025538C1 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2053105C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2025537C1 |

| УСТРОЙСТВО УПРОЧНЕНИЯ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2068027C1 |

| СПОСОБ УПРОЧНЕНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ С ПОЛУЧЕНИЕМ НАНОСТРУКТУРИРОВАННЫХ ПОВЕРХНОСТНЫХ СЛОЕВ | 2013 |

|

RU2527511C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2025509C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНОГО ВАЛКА | 2010 |

|

RU2434697C2 |

| Способ демпфирования вагонов и устройство для его осуществления | 2017 |

|

RU2669043C2 |

Изобретение относится к упрочняющей химико-термической обработке металлических деталей концентрированными источниками энергии и может быть использовано при изготовлении деталей из конструкционных материалов. Способ включает сканирование поверхности с оплавлением электрической короткой дугой длиной до 1 мм обратной полярности дисковым вращающимся охлаждаемым электродом, насыщение расплавленной поверхности ионизированной плазмой электрода и охлаждение расплавленного металла. Расплавление поверхности ведут при плотности мощности в дуге 104-105 Вт/см2 с непрерывно-последовательным проплавлением по ходу сканирования канала тороидальной формы с локальным объемом V=1,0-150 мм3 с обеспечением отношения единичной площади теплоотвода к объему расплавленного металла, ограниченного этой площадью, в пределах 0,4-4, при этом время высокотемпературного воздействия на локальный объем обеспечивают в пределах  сек, где L - длина оплавленной зоны, υ1 - скорость упрочнения, при отношении шага сканирования к толщине электрода в пределах 0,7-1,2. Повышается износостойкость обрабатываемых деталей и снижается время высокотемпературного воздействия. 4 ил.

сек, где L - длина оплавленной зоны, υ1 - скорость упрочнения, при отношении шага сканирования к толщине электрода в пределах 0,7-1,2. Повышается износостойкость обрабатываемых деталей и снижается время высокотемпературного воздействия. 4 ил.

Способ химико-термической обработки поверхности металлических деталей, включающий сканирование поверхности с оплавлением электрической короткой дугой длиной до 1 мм обратной полярности дисковым вращающимся охлаждаемым электродом, насыщение расплавленной поверхности ионизированной плазмой электрода и охлаждение расплавленного металла, отличающийся тем, что расплавление поверхности ведут при плотности мощности в дуге 104-105 Вт/см2 с непрерывно-последовательным проплавлением по ходу сканирования канала тороидальной формы с локальным объемом V=1,0-150 мм3 с обеспечением отношения единичной площади теплоотвода к объему расплавленного металла, ограниченного этой площадью, в пределах 0,4-4, при этом время высокотемпературного воздействия на локальный объем обеспечивают в пределах  с, где L - длина оплавленной зоны, υ1 - скорость упрочнения, при отношении шага сканирования к толщине электрода в пределах 0,7-1,2.

с, где L - длина оплавленной зоны, υ1 - скорость упрочнения, при отношении шага сканирования к толщине электрода в пределах 0,7-1,2.

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

SU1835127A3 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2069233C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ МАЛОЙ МАССЫ | 1992 |

|

RU2025538C1 |

| KR 20070114327 A, 03.12.2007 | |||

| US 2005101154 A1, 12.05.2005 | |||

| US 5286534 A, 15.02.1994. | |||

Авторы

Даты

2011-04-20—Публикация

2009-08-26—Подача