Изобретение относится к химико-термической обработке стали и может быть использовано для упрочнения поверхности стальных изделий.

Цель изобретения - интенсификация процесса путем интенсификации процесса нагрева поверхности и повышение качества поверхности изделий за счет стабилизации горения дуги.

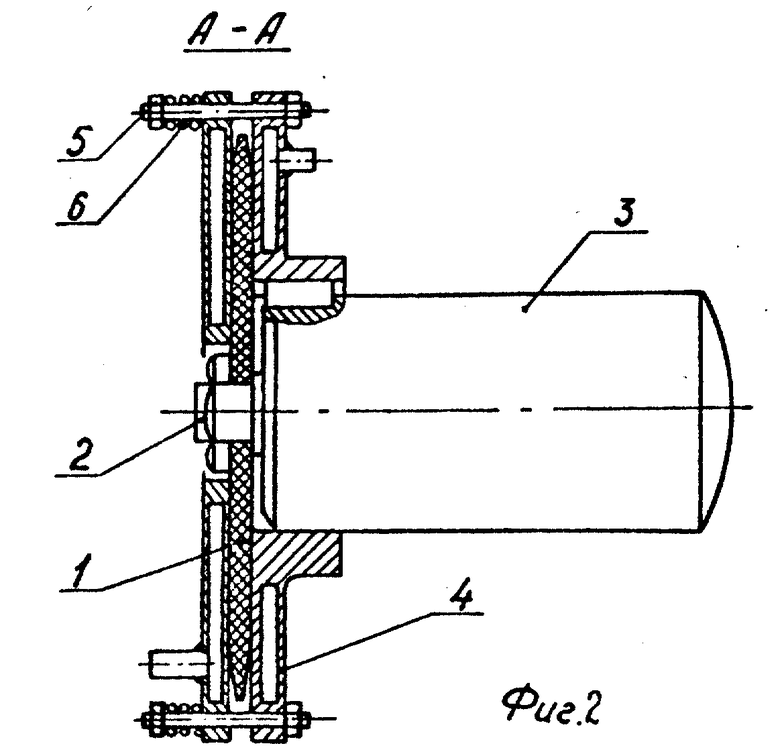

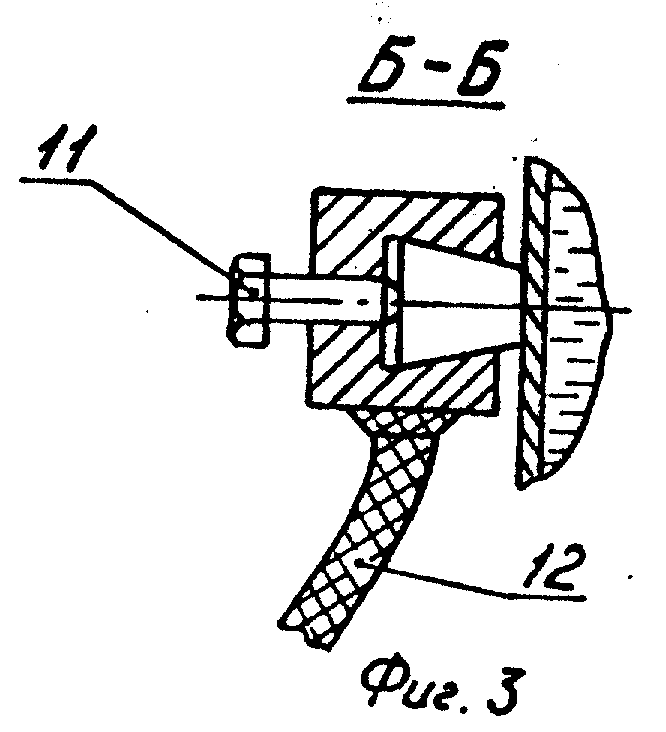

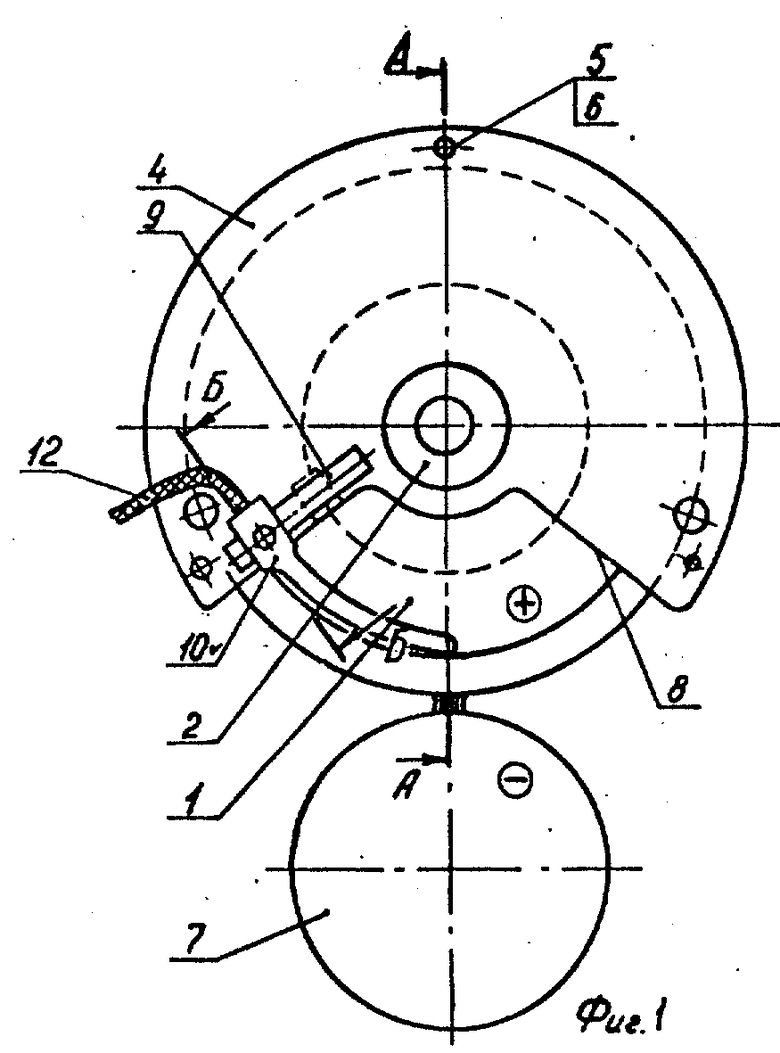

На фиг. 1 показан общий вид устройства; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1.

Устройство состоит из дискового угольного электрода 1, который посажен на ось 2 электропривода 3 его вращения. По сторонам электрода 1 установлен по его форме теплообменник в виде рубашек 4, которые стягиваются между собой пружинами 5 с болтами 6 и контактируют с поверхностью электрода 1. При этом общая подвеска теплообменных рубашек 4 осуществлена на корпусе привода 3. Теплообменные рубашки снизу по месту подвода к поверхности изделия 7 имеют сегментный вырез 8. В теле рубашки 4 или отдельно по месту сегментного выреза 8 выполнен направляющий паз 9, в котором установлен скользящий контакт 10 с фиксатором 11, например болтом, токоподвода 12. Паз 9 выполнен таким образом, что позволяет изменять расстояние контакта 10 до места горения дуги. При подводе токоподвода к рубашкам 4 можно исключить применение скользящего контакта 10, т.е. он может перемещаться как радиально, так и по дуге радиусом электрода 1.

Сущность способа заключается в том, что поверхность изделия нагревают до температуры плавления электрической короткой дугой током 250 - 1000 А обратной полярности угольным электродом, а зону нагрева передвигают со скоростью 6 - 10 м/мин, при этом электрод охлаждают жидким теплоносителем.

С помощью предлагаемого устройства способ осуществляют следующим образом. Стальное обрабатываемое изделие 7 устанавливают в патрон шпинделя токарного станка (на чертежах не показано) и приводят во вращение с линейной скоростью поверхности 6 - 10 м/мин. Дисковый электрод 1 приводом 3 приводят во вращение в ту же сторону, т.е. встречно поверхности изделия 7. На дисковый электрод 1 через токоподвод 12 и скользящий контакт 10 подают плюсовой потенциал напряжения, а на изделие 7 - минусовый потенциал.

Между электродом 1 и поверхностью изделия 7 устанавливают зазор, при котором устанавливается короткая электрическая дуга с силой тока 250 - 1000 А обратной полярности. Одновременно через теплообменную рубашку 4 прокачивают холодный теплоноситель, например воду. Электрод 1 за счет тока, проходящего через него, и тепла электрической дуги нагревается, своими поверхностями контактирует с плоскостями теплообменных рубашек 4, теплоноситель забирает его тепло, тем самым охлаждает весь электрод 1. Через оборот холодный электрод 1 этой частью кромки снова поступает в зону горения дуги и таким образом обеспечивается постоянное ведение обработки поверхности изделия 7 и устойчивость дуги при большой силе тока (250 - 1000 А). Расплавленный металл на поверхности изделия 7 в зоне горения электрической дуги под угольным электродом 1 насыщается углеродом, образуя мелкую аустенитно-мартенситную структуру, тем самым повышается твердость обрабатываемой поверхности.

Дополнительно устойчивость горения дуги в процессе работы и установки режима нагрева электрода регулируются перемещением скользящего контакта 10 в направляющем пазу 9, что позволяет изменять длину пути анодного тока в сечении электрода 1 и, следовательно, влиять на его температурный режим, а также изменение пути анодного тока возможно посредством поворота теплообменных рубашек.

Таким образом, предложенный способ в значительной степени интенсифицирует процесс упрочнения поверхности стальных изделий и повышает качество поверхности.

Пример. Берут заготовку изделия диаметром 150 мм из стали марки Ст.3. Диаметр угольного электрода 150 мм. Напряжение постоянного тока 30 В. Скорость вращения заготовки n = 13 об/мин, что соответствует линейной скорости передвижения поверхности детали V = 6 м/мин. Устанавливают устойчивую дугу горения с силой тока I = 250 А. Через обменную рубашку прокачивают воду.

Заготовку охлаждают, измеряют твердость поверхности (50 HRc) и глубину упрочнения, что составляет 1,2 мм.

На этом же режиме работы снижают скорость вращения до 10 об/мин, что соответствует линейной скорости около 5 м/мин. Наблюдается незначительное разбрызгивание из жидкой ванны металла.

На этом же режиме работы увеличивают скорость вращения до 17 об/мин, что соответствует линейной скорости 8 м/мин. Наблюдается отсутствие проплавления поверхности металла до жидкой ванны. Увеличивают силу тока до 500 А до получения жидкой ванны на поверхности изделия.

Заготовку охлаждают. Твердость поверхности 50 HRc и глубина упрочнения 1,2 мм.

На том же режиме увеличивают скорость вращения до 22 об/мин, что соответствует линейной скорости 10 м/мин. Наблюдается отсутствие оплавления металла до жидкой ванны. Повышают силу тока до 1000 А до получения жидкой ванны на поверхности заготовки.

Заготовку остужают. Твердость поверхности 50 HRc и глубина упрочнения 1,2 мм.

На том же режиме увеличивают скорость вращения до 25 об/мин, что соответствует линейной скорости примерно 12 м/мин. Наблюдается отсутствие проплавления поверхности до жидкой ванны металла, срыв дуги. По техническим причинам дальнейшее увеличение тока не проводится.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2069233C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2025509C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ МАЛОЙ МАССЫ | 1992 |

|

RU2025538C1 |

| УСТРОЙСТВО УПРОЧНЕНИЯ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2068027C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2009 |

|

RU2416674C1 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2053105C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

SU1835127A3 |

| Способ дуговой сварки неплавящимся дисковым электродом | 1987 |

|

SU1493413A1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2025537C1 |

| Способ дуговой сварки неплавящимся электродом | 1986 |

|

SU1655693A1 |

Сущность изобретения: поверхность стального изделия нагревают до температуры плавления электрической короткой дугой обратной полярности дисковым угольным электродом силой тока 250 - 1000 А с перемещением зоны нагрева со скоростью 6 - 10 м/мин. При этом электрод охлаждают жидким теплоносителем. Устройство содержит имеющий возможность вращения электрод с расположенным по его торцам и контактирующим с ним теплообменником в виде полых дисков с сегментными вырезами со стороны изделия, токопровод, который соединен с электродом через скользящий контакт, имеющий возможность изменять расстояния до изделия. 2 с. и 2 з.п. ф-лы., 3 ил.

| Авторское свидетельство СССР N 1686031, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1999-01-20—Публикация

1990-12-05—Подача