Изобретение относится к машиностроению, а именно к фрикционным элементам, преимущественно муфт, тормозов транспортных средств, работающих с повышенными переменными нагрузками.

Известен элемент трения, содержащий легкую пористую матрицу из органического связующего, армированную со стороны рабочих поверхностей выходящими на поверхность матрицы и расположенными внутри нее теплоизносокоррозионностойкими частицами с температурой плавления, большей температуры плавления матрицы, в состав которых входят самосмазывающие частицы из углеводорода с содержанием от 1 до 50 мас.% и несущие частицы в виде, например, стеклянных микросфер с размерами от 0,37 до 0,053 мм, покрытые оболочкой из органического связующего.

Известный способ изготовления упомянутого известного элемента трения заключается в том, что из смеси частиц исходных компонентов с оболочкой из органического клейкого связующего в виде заготовки с плотноупакованной пористой структурой, ее нагрев до расплавления связующего, его отвеpждение и последующую пропитку жидкой смазкой (патент СССР N 670243, кл. F 16 C 33/12, 1979).

Выполнение в известном элементе трения несущих частиц из стекла, а матрицы - из пористого органического связующего и отсутствие несущего силового элемента не позволяет использовать его во фрикционных узлах при повышенных переменных нагрузках из-за отсутствия возможности диссипации энергии через матрицу, возникающей при трении, недостаточной механической прочности материала матрицы, из-за чего он может быть использован в сочетании с корпусом, и из-за низкого коэффициента трения.

К недостаткам известного способа изготовления следует отнести недостаточную технологичность и производительность труда из-за невысокой прочности заготовки элемента, а также отсутствия несущего элемента, который может быть использован при межоперационных перемещениях. Из-за образования матрицы за счет расплавления связующего и отсутствия несущего элемента, кроме того, возможна потеря формы антифрикционного слоя и заданного распределения компонентов по объему элементов.

Наиболее близким решением к изобретению является фрикционный элемент, содержащий матрицу, выполненную из легкого теплопроводного материала и армированную со стороны рабочих поверхностей расположенными внутри матрицы и на ее поверхности теплоизносокоррозионностойкими частицами с размерами от 0,01 до 3,2 мм и температурой плавления, большей температуры плавления матрицы, в состав которых входят самосмазывающие, несущие и абразивные частицы.

Способ изготовления указанного известного фрикционного элемента включает в себя изготовление пористой заготовки с формой и толщиной рабочего слоя элемента из смеси теплоизносокоррозионностойких частиц с оболочкой из клейкого органического связующего, имеющего температуру термодеструкции, меньшую или равную температуре плавления теплопроводного матричного материала элемента (например, алюминиевого сплава), изготовление несущего стержня из указанного сплава, установку и монтаж заготовки в матрице литьевой пресс-формы концентрично стержню с контактом с ним, заливку расплавленным теплопроводным матричным материалом и его кристаллизацию, при которой осуществляется соединение заготовки с несущим стержнем [1].

В известном решении выполнение несущих самосмазывающих и абразивных частиц с минимальным размером, равным 0,001 мм, не позволяет достичь достаточного упрочнения поверхностного (рабочего) слоя элемента, а нерегламентированное содержание теплоизносокоррозионностойких частиц в матрице не позволяет управлять фрикционными свойствами элемента. Кроме того, выполнение в известном решении несущего элемента в виде стержня, расположенного концентрично композиционному слою внутри него, не позволяет использовать его для крепления на опоре и, кроме того, не обеспечивает упругую установку фрикционного элемента на опоре.

К недостаткам способа изготовления известного фрикционного элемента следует отнести недостаточно высокое качество заполнения пор заготовки расплавленным матричным материалом, а также недостаточную прочность заготовки для осуществления межоперационных перемещений из-за невозможности использования несущего стержня в качестве монтажного элемента и соответственно недостаточную производительность труда.

Задачей изобретения в части устройства является создание фрикционного элемента с управляемыми фрикционными свойствами с повышенной несущей способностью рабочего слоя и сроком службы за счет обеспечения мелкодисперсной дискретной структуры матрицы с регламентированным количеством входящих в ее состав частиц и за счет обеспечения дополнительно коррозионной защиты элемента и повышения демпфирующей способности фрикционного элемента.

Задачей изобретения в части способа является повышение технологичности производства и производительности труда за счет создания технологически удобной и прочной для межоперационных перемещений заготовки, а также улучшение качества заливки пористой заготовки расплавленным матричным материалом за счет улучшения температурных условий заливки расплавленным матричным материалом, условий образования самосмазывающих частиц из углерода при отсутствии кислорода в результате термодеструкции связующего и улучшения структуры элемента за счет кристаллизации под давлением.

Согласно изобретению фрикционный элемент содержит матрицу, выполненную из легкого теплопроводного материала и армированную со стороны рабочих поверхностей расположенными внутри матрицы и на ее поверхности теплоизносокоррозионностойкими частицами с размерами от 0,001 до 3,2 мм и температурой плавления, большей температуры плавления матрицы, в состав которых входят смазывающие, несущие и абразивные частицы.

В описываемом фрикционном элементе на рабочей поверхности из указанных частиц выполнен микрорельеф высотой, превышающей шероховатость матрицы, а абразивные и самосмазывающие частицы выполнены размерами меньшими 0,001 мм и минимальным размером 0,0001 мм с содержанием компонентов, об.%: Несущие частицы, по меньшей мере 70 Абразивные частицы не более 8 Самосмазывающие частицы не более 10. Теплопроводный ма- териал Остальное

Матрица фрикционного элемента может быть выполнена из высокопрочного и жаропрочного алюминиевого сплава, а несущие частицы - из коралловидного железа с размерами от 0,05 мм до 2,6 мм с максимальным содержанием 75 об.%.

При этом абразивные частицы могут быть выполнены из окиси алюминия с размерами не более 0,12 мм и содержанием не более 6 об.%, самосмазывающие частицы - из углерода с содержанием не более 8 об.%.

Кроме того, фрикционный элемент может дополнительно содержать проекторные частицы из магния не более 2 об.%.

Часть несущих частиц может быть выполнена из материала с более высокими, чем у остальных несущих частиц, физико-механическими свойствами и расположена в зонах с более высокой силовой нагруженностью, при этом указанная первая часть несущих частиц может быть выполнена в виде дроби из легированной износокоррозионностойкой стали.

Несущие частицы, расположенные в зонах большей силовой нагруженности, выполнены с большими размерами и большим объемным содержанием, чем остальные, а частицы, расположенные в зонах с большей тепловой нагруженностью - с меньшими размерами и меньшим объемным содержанием, чем остальные частицы.

Как вариант теплоизносокоррозионностойкие частицы размещены в теплопроводном материале на высоту, меньшую его общей толщины, с образованием монолитного подслоя, при этом фрикционный элемент снабжен несущим упругим элементом с элементами для крепления его на опоре, соединенным с монолитным подслоем из теплопроводного материала.

Несущий упругий элемент может быть выполнен либо с окнами, либо полым и снабжен вставками в месте расположения элемента для крепления.

Способ изготовления фрикционного элемента описываемого изобретения включает изготовление пористой заготовки с формой рабочего слоя и толщиной по меньшей мере равной толщине рабочего слоя из смеси теплоизносокоррозионностойких частиц с оболочкой из клейкого органического связующего, имеющего температуру термодеструкции, меньшую или равную температуре плавления теплопроводного материала, установку и монтаж заготовки в матрице литьевой пресс-формы, установку в ней несущего упругого элемента, заливку расплавленным теплопроводным материалом и его кристаллизацию.

В описываемом способе после установки несущего упругого элемента в матрицу литьевой пресс-формы ее вакуумируют, пористую заготовку нагревают до температуры, меньшей температуры термодеструкции органического связующего, а кристаллизацию ведут под давлением.

Согласно изобретению несущий элемент может быть установлен в матрице литьевой пресс-формы на расстоянии от пористой заготовки или с контактом с пористой заготовкой.

Как вариант, перед установкой заготовки в матрице литьевой пресс-формы несущий элемент устанавливают в пресс-форме для изготовления заготовки, засыпают указанной выше смесью частиц с оболочкой из указанного органического связующего и подпрессовывают ее до сцепления частиц между собой и с несущим элементом, затем заготовку подсушивают при температуре, меньшей температуры термодеструкции теплопроводного материала, калибруют и посредством элементов для крепления несущего элемента на опоре транспортируют заготовку к месту расположения матрицы литьевой пресс-формы.

Как вариант, может быть изготовлена вторая заготовка технологически аналогично первой, которую устанавливают в матрицу литьевой пресс-формы после установки первой заготовки и упругого несущего элемента со стороны, противолежащей его поверхности.

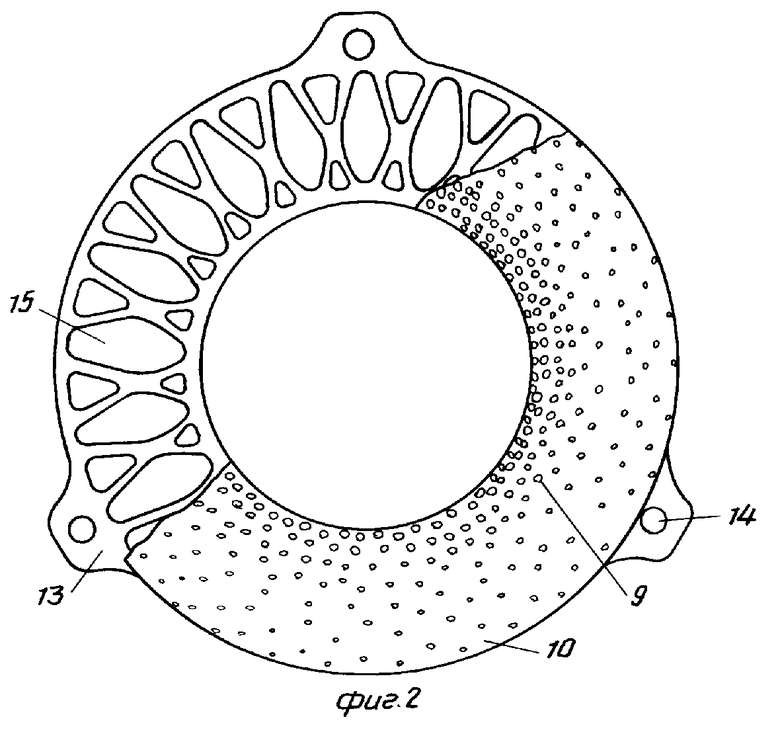

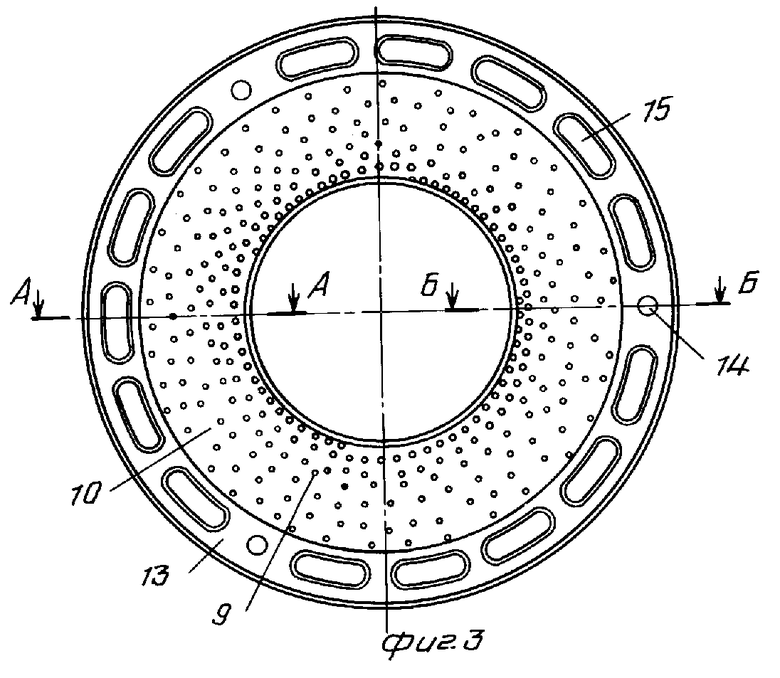

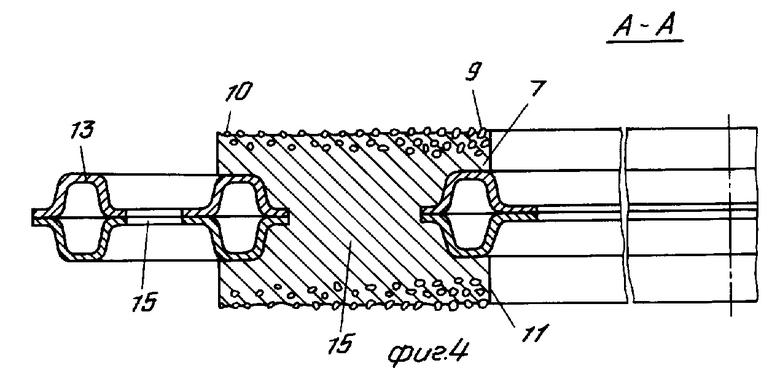

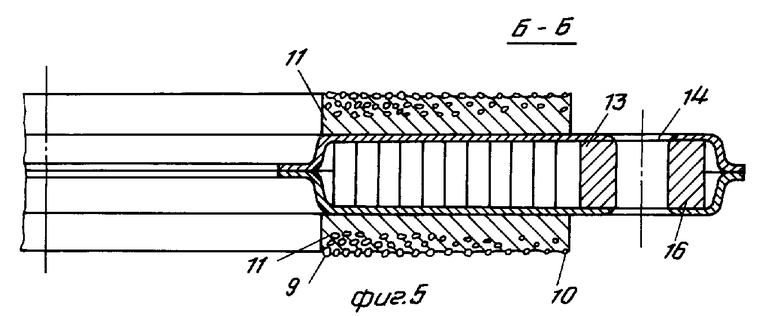

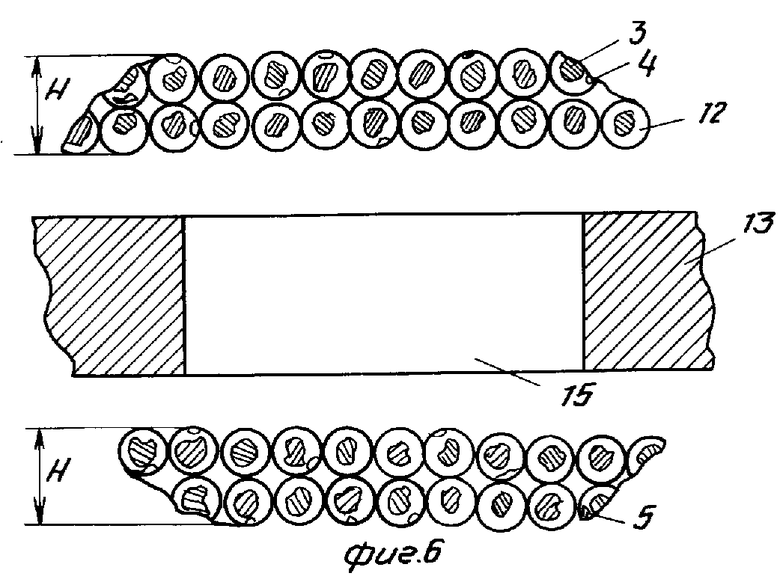

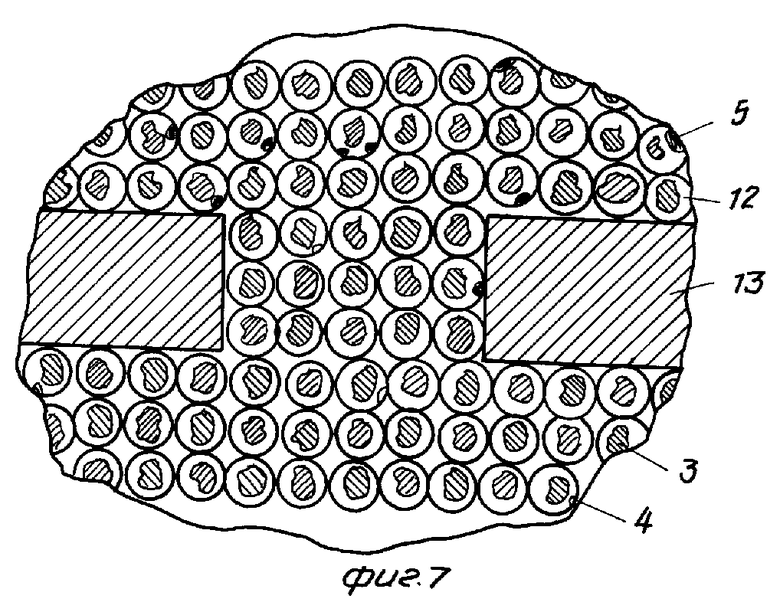

На фиг.1 изображен фрикционный элемент в аксонометрии с частичным разрезом; на фиг.2 - фрикционный дисковый элемент с частичным вырывом в месте расположения решетчатого несущего элемента, план; на фиг.3 - фрикционный диск с пустотелым несущим элементом, план; на фиг.4 - разрез А-А на фиг.3; на фиг.5 - разрез Б-Б на фиг.3; на фиг.6 и 7 - фрикционный элемент.

Фрикционный элемент содержит матрицу 1 из легкого теплопроводного материала, например алюминиевого высокопрочного и жаропрочного сплава. Со стороны рабочей поверхности 2 матрица армирована расположенными внутри нее и рабочей поверхности 2 теплоиз- носокоррозионностойкими частицами 3-5 из материалов с температурой плавления, большей температуры плавления матрицы.

На рабочей поверхности 2 выполнен микрорельеф высотой, превышающей шероховатость рабочей поверхности 2 матрицы. Он образован поверхностью 2 и теплоизносокоррозионностойкими частицами 3-5, частично выступающими над ней и может быть выполнен регулярным.

Со стороны нерабочей поверхности 6 или в сердцевине элемента может быть выполнен монолитный подслой 7 из теплопроводного матричного материала.

Теплоизносокоррозионностойкие частицы состоят из несущих 3, абразивных 4, самосмазывающих 5 частиц с размерами от 0,0001 до 3,2 мм. При этом несущие частицы 3 имеют большие размеры, чем остальные, а минимальный их размер составляет 0,001 мм.

Содержание компонентов, об.%: несущие частицы по меньшей мере 70; абразивные частицы не более 8; самосмазывающие частицы не более 10, теплопроводный материал - остальное.

Преимущественно, несущие частицы 3 могут быть выполнены из коралловидного железа с размерами от 0,05 до 2,6 мм с максимальным содержанием 75 об.% , абразивные частицы - из окиси алюминия с размерами не более 0,12 мм и с содержанием не более 6 об. % , а самосмазывающие частицы - из углерода, например графита, с содержанием не более 8 об.%.

Кроме того, элемент может дополнительно содержать не более 2 об.% протекторных частиц 8, например, из магния, которые в процессе эксплуатации обеспечивают гальваническую защиту фрикционного элемента от коррозии.

Часть несущих частиц 3, а именно частицы 9, могут быть выполнены из материала с более высокими, чем у остальных частиц 10 физико-механическими свойствами, например в виде дроби из легированной стали, и расположены в зонах с более высокой силовой нагруженностью, а именно в центральной зоне фрикционного дискового элемента. Частицы 9 могут быть выполнены с большими размерами и большим объемным содержанием, чем частицы 10.

Все упомянутые частицы могут быть размещены в теплопроводном материале матрицы на высоту, меньшую его общей толщины с образованием рабочего слоя 11 и монолитного подслоя 7.

Фрикционный элемент может быть снабжен несущим упругим элементом 13 с элементами 14 для крепления его на опоре, например, в виде отверстий под крепежные элементы. Несущий элемент 13 соединен при заливке с монолитным подслоем 7 и может быть выполнен с окнами 15, и полым с вставками 16, установленными внутри него в месте расположения отверстий 14.

Способ изготовления фрикционного элемента включает изготовление пористой заготовки с формой рабочего слоя 11 толщиной по меньшей мере равной толщине рабочего слоя. Заготовку получают из смеси теплоизносокоррозионностойких несущих, абразивных и самосмазывающих частиц и, как вариант в сочетании с протекторными частицами 8. Частицы 3, 4, 5 и 8 имеют связующее 12, например, в виде органической смолы или каучука, имеющего температуру термодеструкции, меньшую или равную температуре плавления теплопроводного материала матрицы, а именно высокопрочного и жаропрочного алюминиевого сплава.

Полученную пористую заготовку устанавливают в матрицу литьевой пресс-формы, вакуумируют ее, а заготовку нагревают до температуры, меньшей температуры термодеструкции органического связующего 12, затем заливают расплавленным теплопроводным материалом матрицы, в результате чего происходит термодеструкция связующего с образованием частиц углеводорода (сажи) в матрице и осуществляют кристаллизацию матричного теплопроводного материала под давлением.

Затем посредством механической обработки рабочей поверхности 2 на ней получают микрорельеф, образованный указанными частицами и поверхностью теплопроводного материала матрицы с высотой, превышающей ее шероховатость.

Перед заливкой теплопроводного материала в матрицу литьевой пресс-формы может быть установлен несущий упругий элемент 13 либо на расстоянии от заготовки для образования монолитного подслоя 7 из теплопроводного материала матрицы 1, либо с контактом с пористой заготовкой.

Как вариант, перед установкой заготовки в матрице литьевой пресс-формы несущий элемент 13 устанавливают в пресс-форме для изготовления заготовки, засыпают указанной смесью частиц 3, 4, 5 и 8 с оболочкой из органического связующего и подпрессовывают ее до сцепления частиц между собой и с несущим элементом 13. Затем заготовку подсушивают при температуре, меньшей температуры термодеструкции органического связующего 12, калибруют и, закрепив заготовку в приспособлении посредством крепежных элементов, установленных в отверстиях 14, транспортируют заготовку к месту расположения матрицы литьевой пресс-формы.

Как вариант, может быть изготовлена вторая заготовка, технологически аналогичная первой, которую устанавливают в матрицу литьевой пресс-формы после установки первой заготовки и несущего элемента 13 со стороны, противолежащей его поверхности.

При работе фрикционного элемента, представляющего собой объемно армированный макрогетерогенными частицами композиционный материал с легкой теплопроводной матрицей, обеспечивается снижение его теплонагруженности за счет быстрого теплоотвода от пятен контакта, образованных частицами 3, 4, 5, 8 микрорельефа, и диссипации энергии, преобразуемой в процессе трения из механической в тепловую энергию.

Несущие частицы 3 из коралловидного железа в процессе трения обеспечивают повышение механической прочности элемента и снижение его теплонагруженности за счет из развитой поверхности. Большая доля частиц 3 в матрице вызвана необходимостью восприятия ими основной доли нагрузки элемента и их вкладом в обеспечение заданного коэффициента трения. Выполнение частиц 3 с размерами вне упомянутых пределов нежелательно, так как при размерах, меньших минимального предела, возможно образование алюминидов железа, что приведет к понижению прочности элемента и образованию дополнительных абразивных частиц, увеличивающих износ фрикционной накладки, взаимодействующей с элементом.

Однако в случае использования частиц 3 с указанными размерами необходимо уменьшить количество абразивных частиц 4.

Самосмазывающие частицы 5, например, из углерода (графита) служат для обеспечения плавности работы элемента и повышения износостойкости. Превышение указанного предела их содержания, равного 10 об% нежелательно, так как понижает коэффициент трения и препятствует эффективному фрикционному взаимодействию элемента с накладкой.

Абразивные частицы 4 способствуют повышению коэффициента трения, но содержание их более 8 об.% приводит к значительному износу накладки, а выполнение их с большими размерами чем 0,12 мм, делает их сопоставимыми с фактическими пятнами контакта, в результате чего элемент начинает работать как абразивный.

Содержание протекторных частиц 8 из магния более 2 об.% отрицательно сказывается на прочности элемента без улучшения их функций.

Размещение несущих частиц 9 из материала с более высокими чем у остальных частиц 10 физико-механическими свойствами, в центральной зоне фрикционного дискового элемента, имеющей более высокую силовую нагруженность, а также, как вариант, выполнение их с большими размерами или размещение их в этой зоне с большим объемным содержанием позволяет повысить срок службы элемента за счет обеспечения равноизносности, улучшения центральной зоны элемента, а также улучшения теплоотвода на его периферии путем увеличения объема теплопроводного материала матрицы на периферии элемента.

Благодаря монолитному подслою 7, соединенному в процессе литья через окна 15 с рабочим слоем 11, обеспечивается повышенная несущая способность элемента и улучшенный теплообмен между этими частями элемента, обеспечиваемый замыканием тепловых потоков и выравниванием температур на поверхностях 2 и 6 элемента, в результате чего уменьшается коробление элемента.

Благодаря наличию несущего упругого элемента 13 с отверстиями 14 для крепежных элементов, также соединенному с матрицей из теплопроводного материала в процессе литья, повышается технологичность изготовления, прочность заготовки и надежность при работе элемента, так как уменьшается процент разрушения заготовок при межоперационных перемещениях и повышается демпфирующая способность фрикционного элемента при работе.

Установка заготовки непосредственно на несущем элементе в матрице литьевой пресс-формы также улучшает технологичность, так как не требуются специальные элементы ее крепления в матрице.

Благодаря наличию микрорельефа, образованного на рабочей поверхности 2 элемента теплопроводным материалом матрицы и частицами 3, 4, 5 и 8, частично выступающими над указанным материалом, обеспечивается снижение схватываемости элемента и взаимодействующей с ним колодки за счет скапливания в пространстве между частицами 3, 4, 5 и 8 продуктов износа.

Подсушивание заготовки уменьшает сегрегацию частиц 3, 4, 5 и 8 в процессе заливки.

Предварительный подогрев заготовки до температуры, меньшей температуры термодеструкции клейкого органического связующего 12, вакуумирование матрицы литьевой пресс-формы и кристаллизация под давлением алюминиевого сплава обеспечивает лучшее схватывание частиц 3, 4, 5 и 8 несущего элемента 13 с теплопроводным материалом матрицы, а также позволяет оптимизировать формирование кристаллической структуры элемента и обеспечивает формирование дополнительных самосмазывающих частиц при недостатке кислорода.

Вариант способа, в котором несущий элемент 13 устанавливается в пресс-форме для изготовления заготовки и засыпается смесью частиц 3, 4, 5 и 8 в оболочке из, например, каучука, позволяет значительно упростить технологию изготовления элементов с двумя рабочими слоями 11 и повысить производительность труда за счет выполнения несущим упругим элементом 13 функций каркаса заготовки, а его окна 15 способствуют удерживанию обоих слоев 11 в виде единого транспортабельного узла, а также эффективную пропитку пористой заготовки матричным материалом.

П р и м е р 1. В качестве несущих берут частицы из износотеплокоррозионной стали марки 12Х18Н9Т размером 0,6 мм, в качестве органического связующего - растворенный в бензине "Калоша" натуральный каучук и добавляют в него абразивные и самосмазывающие частицы, в качестве абразивных - частицы размером 0,012 мм из окиси алюминия, в качестве самосмазывающих - частицы из пекового кокса размером 0,08 мм. Абразивные и самосмазывающие частицы, размешивая, равномерно распределяют в органическом связующем. Затем добавляют несущие частицы, полученную массу подсушивают при 100-120оС, дробят ее и просеивают через сито, с тем чтобы получить частицы размерами 0,65-0,80 мм, представляющие собой несущие частицы в оболочке из каучука, а в нем абразивные и самосмазывающие частицы.

Упомянутой смесью заполняют пресс-форму и, вручную подпрессовывая ее, изготавливают пористую заготовку. Причем несущие частицы составляют 78%, самосмазывающие 6%, абразивные 2% ее объема, остальное - поры и соединяющее частицы в точках их касания органическое связующее.

Для придания дополнительной прочности пористой заготовки производят ее сушку при 140-160оС.

Пористую заготовку помещают в матрицу литьевой пресс-формы, производят вакуумирование до давления менее 50 кПа и нагревают заготовку до 180-200оС, т. е. температуры ниже температуры термодеструкции органического связующего 12.

Для предотвращения сегрегации частиц пористой заготовки через развитую дождевую литниковую систему подают расплавленный матричный материал под давлением больше 1 МПа, и в течение 0,5-6 с пористую заготовку заполняют расплавленным матричным матеpиалом, в качестве которого используют высокопрочный и жаропрочный алюминиевый сплав марки АК4-1Т. Заливку и пропитку осуществляют тщательно рафинированным перегретым расплавом с температурой расплава 780-810оС (при традиционном литье - температура расплава при заливке 700-720оС).

Отливку извлекают из литьевой пресс-формы. При необходимости производят дополнительную обработку рабочей поверхности, например ее механическую обработку и травление для создания микрорельефа из выступающих над поверхностью матричного материала несущих, самосмазывающих и абразивных частиц.

П р и м е р 2. Изготовление пористой заготовки из несущих 3, самосмазывающих 5 и абразивных 4 частиц с оболочкой из органического связующего 12 производят аналогично примеру 1. Затем размещают ее и решетчатый несущий элемент 13 в матрице литьевой пресс-формы, вакуумируют их, подогревают заготовку и на режимах, идентичных примеру 1, изготавливают отливку с армированным рабочим фрикционным слоем и силовым армирующим ее несущим упругим элементом 13.

В связи с тем, что в отличие от примера 1 несущий элемент увеличивает общую жесткость и прочность детали, воспринимая превалирующую долю эксплуатационных нагрузок, появляется возможность заменить алюминиевый матричный сплав с АК4-1Т на более жаростойкий алюминиевый литейный сплав марки АЛ7, менее прочный, но более теплостойкий, что обеспечит повышение эксплуатационных температур при высокой жесткости и прочности фрикционного элемента.

П р и м е р 3. Подготовку несущих 3, самосмазывающих 5 и абразивных 4 частиц с оболочкой из органического клейкого связующего производят согласно примеру 1. Затем из подготовленных частиц и решетчатого несущего элемента 13 в пресс-форме формируют пористую армированную заготовку. Для этого устанавливают решетчатый несущий элемент в пресс-форму, засыпают и подпрессовывают упомянутые частицы таким образом, чтобы частицы в точках касания друг с другом и с поверхностью решетчатого несущего элемента, сцепившись, образовали пористую заготовку. Производят калибровку пористой заготовки для приближения ее размеров к окончательным размерам фрикционного элемента и сушку пористой заготовки в вакуумном шкафу при 140-160оС для увеличения прочности заготовки.

Подготовленную пористую заготовку помещают в матрицу литьевой пресс-формы, вакуумируют, подогревают и заполняют поры заготовки теплопроводным матричным материалом методом литья под давлением с кристаллизацией под давлением аналогично примеру 1.

Использование элементов крепежа решетчатого несущего элемента при межоперационных перемещениях, в том числе как базовые поверхности в процессе всего технологического цикла изготовления фрикционного элемента позволяет повысить прочность пористой заготовки при транспортировке, упростить процесс сборки заготовки в матрице литьевой пресс-формы, уменьшить сегрегацию несущих, абразивных и самосмазывающих частиц в процессе заливки и т.д., т. е. в конечном итоге удешевить производство фрикционного элемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕМЕНТ ТРЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2025601C1 |

| АНТИФРИКЦИОННЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2025588C1 |

| ТОРМОЗНОЙ ДИСК | 1991 |

|

RU2013678C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФРИКЦИОННОГО КОМПОЗИЦИОННОГО УГЛЕРОД-УГЛЕРОДНОГО МАТЕРИАЛА И МАТЕРИАЛ | 2012 |

|

RU2510387C1 |

| Фрикционный элемент | 1989 |

|

SU1775570A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕПЛОПРОВОДНОГО АЛЮМИНИЙ-ГРАФИТОВОГО КОМПОЗИТА | 2020 |

|

RU2754225C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2448808C1 |

| СВЯЗУЮЩЕЕ ДЛЯ ПРОИЗВОДСТВА ФРИКЦИОННЫХ КОМПОЗИЦИОННЫХ УГЛЕРОД-УГЛЕРОДНЫХ МАТЕРИАЛОВ, СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА И МАТЕРИАЛ | 2012 |

|

RU2484035C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ИЗДЕЛИЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2436656C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2007 |

|

RU2357835C1 |

Использование: во фрикционных парах трения муфт и тормозов транспортных средств с повышенными переменными нагрузками. Сущность: фрикционный элемент содержит матрицу из алюминиевого сплава, армированную со стороны рабочих поверхностей теплоизносокоррозионностойкими частицами с размерами от 0,0001 до 3,2 мм, состоящими из несущих, абразивных и самосмазывающих частиц, взятых в определенном объемном содержании. При этом несущие частицы могут быть выполнены в виде дроби из стали или из коралловидного железа с размерами от 0,05 до 2,6 мм, абразивные - из окиси алюминия с размерами не более 0,12 мм, а самосмазывающие частицы - из углерода. Дополнительно элемент может содержать протекторные частицы из магния. 2 с. и 15 з.п.ф-лы, 7 ил.

Несущие частицы По меньшей мере 70

Абразивные частицы Не более 8

Самосмазывающие частицы Не более 10

Теплопроводный материал Остальное

2. Элемент по п. 1, отличающийся тем, что матрица выполнена из высокопрочного и жаропрочного алюминиевого сплава, а несущие частицы - из коралловидного железа с размерами от 0,05 - до 2,6 мм с максимальным содержанием 75 об.%.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Нефтяной конвертер | 1922 |

|

SU64A1 |

| кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1994-12-30—Публикация

1991-10-30—Подача