Изобретение относится к машиностроению, в частности к зажимным устройствам для образцов при исследовании микротвердости, например для измерения твердости зубьев на периферии режущих инструментов, имеющих посадочное отверстие.

Устройство для закрепления деталей с отверстием является одним из элементов, необходимых при установке и фиксации деталей на предметном столике твердомера. Известны способы установки и закрепления измеряемых деталей на предметном столике с помощью тонкого слоя пластилина или прижимными лапками.

Недостатком известных способов закрепления является узкий диапазон измерения твердости (только по торцу измеряемых деталей) вследствие низкой надежности закрепления.

Известно устройство для закрепления образцов, испытываемых на изнашивание на машинах трения типа СМЦ-2, МИ-1М и других, содержащее посадочный стержень (нижний вал машины) с резьбовым концом, на который устанавливается цилиндрический диск с фиксированным значением диаметра посадочного отверстия (например диаметр 16 мм на машине трения СМЦ-2), и элемент крепления (гайку).

Однако такую конструкцию нельзя использовать для измерения твердости в труднодоступных местах детали вследствие невозможности обеспечения перпендикулярности приложения усилия к поверхности подготовленного участка детали, а также измерения твердости на периферии круглых деталей, имеющих посадочное отверстие различной формы и размеров.

Целью изобретения является повышение надежности закрепления деталей, измеряемых, например на твердость, при контроле качества их изготовления или исследовании состояния изношенной поверхности образцов, имеющих посадочное отверстие различных формы и размеров, позволяющее измерение твердости в труднодоступных местах без разрушения деталей или образцов.

Это достигается тем, что устройство для крепления деталей с отверстием, например, при измерении твердости, содержащее основание, установленную на нем стойку, закрепленный на ней перпендикулярно ее оси стержень с резьбовой поверхностью и размещенный на нем фиксатор в виде гайки, снабжено дополнительным фиксатором в виде телескопической стойки, размещенной на основании параллельно стойке и предназначенной для взаимодействия с деталью торцем, имеющим форму, повторяющую конфигурацию детали; стержень выполнен ступенчатым; в основании параллельно оси стержня выполнен направляющий паз, предназначенный для размещения в нем телескопической стойки.

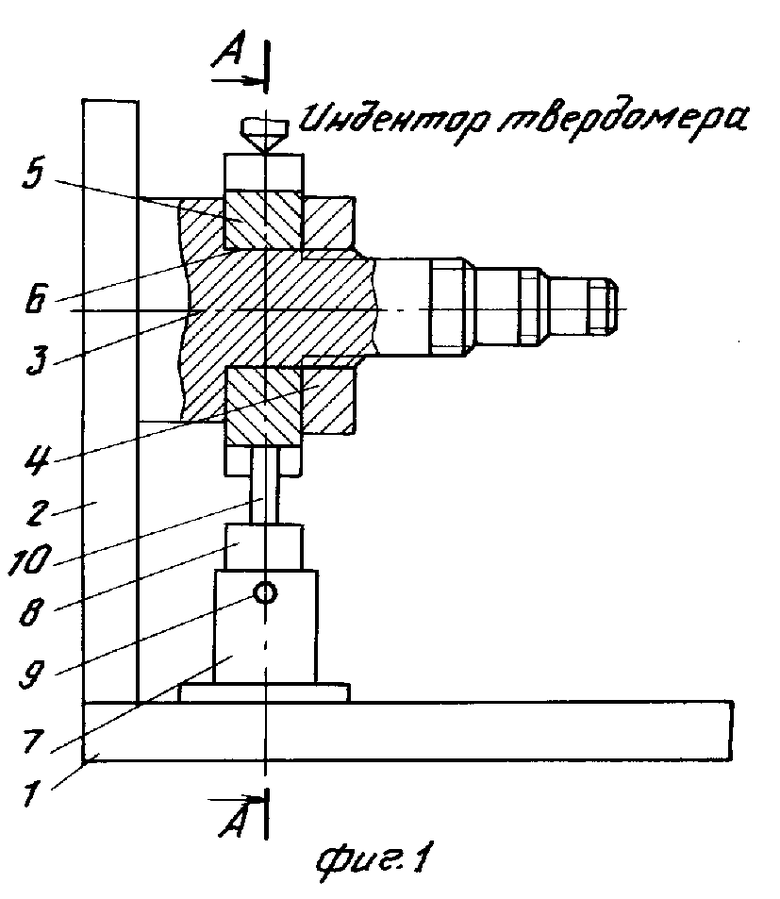

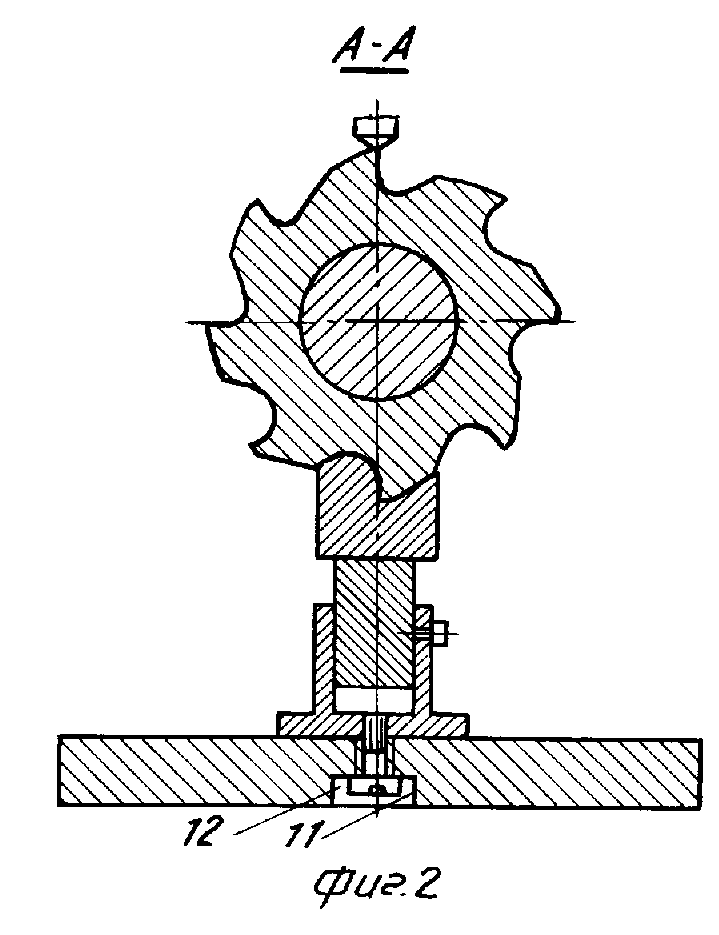

На фиг. 1 и 2 изображено устройство для закрепления дисковой фрезы, у которой на приборе ПМТ-2 измеряется микротвердость зубьев, расположенных на периферии.

Устройство состоит из основания 1 с вертикальной стойкой 2, в которой перпендикулярно ее оси установлен ступенчатый стержень с резьбовой поверхностью 3 и размещенный на нем фиксатор в виде гайки 4, закрепляющей фрезу 5 с посадочным отверстием 6 на стержне 3, дополнительного фиксатора в виде телескопической стойки 7 с подвижным элементом 8, установленным в требуемое положение и закрепленным винтом 9, наконечника 10, расположенного на конце подвижного элемента 8. Дополнительный фиксатор 7 подводится под требуемую ступень стержня 3 по направляющему пазу 11, выполненному в основании 1 параллельно оси стержня 3, и закрепляется винтом 12 (см.фиг.2).

Устройство работает следующим образом.

Исследуемая фреза 5 устанавливается с помощью посадочного отверстия 6 на соответствующую ступень 3 и слегка прижимается фиксатором 4. Посредством направляющего паза 11 под исследуемую фрезу 5 подводится дополнительный фиксатор 7, который затем закрепляется винтом 12 на основании 1. Далее подвижный элемент 8 дополнительного фиксатора 7 с наконечником 10 выставляется так, чтобы исследуемая поверхность находилась перпендикулярно оси индентора твердомера, и закрепляется винтом 9. После этого фреза 5 окончательно зажимается фиксатором 4 и производится измерение микротвердости.

Наличие дополнительного фиксатора повышает надежность закрепления, что обеспечивает измерение микротвердости детали в требуемом месте, что расширяет зону измерения. Ступенчатость и многообразие формы поперечного сечения стержня позволяет проводить испытания на деталях с различными посадочными отверстиями, что расширяет возможность устройства. Наличие направляющего паза в основании устройства позволяет повысить точность установки дополнительного фиксатора, что повышает точность измерения микротвердости. Предлагаемое устройство не только повышает надежность закрепления деталей, но также расширяет зону измерения твердости, повышает точность измерений, сокращает сроки измерений и расходы на изготовление специальных образцов при контроле качества деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТВЕРДОМЕР | 2016 |

|

RU2614336C1 |

| Устройство для измерения твердости почвы | 2022 |

|

RU2791146C1 |

| ИЗМЕРИТЕЛЬНАЯ ГОЛОВКА К ТВЕРДОМЕРУ БРИНЕЛЛЯ ДЛЯ РЕГИСТРАЦИИ НАГРУЗКИ И ГЛУБИНЫ ВДАВЛИВАНИЯ | 2005 |

|

RU2320974C2 |

| ЭЛЕКТРОАКУСТИЧЕСКИЙ ТВЕРДОМЕР | 1992 |

|

RU2042942C1 |

| АКУСТИЧЕСКИЙ СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ОБРАЗЦА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2044298C1 |

| ТВЕРДОМЕР | 2014 |

|

RU2550375C1 |

| Устройство для испытания резин | 1988 |

|

SU1714439A1 |

| Устройство для измерения твердости почвы | 2020 |

|

RU2756884C1 |

| Трехмерный посадочный манекен дляизмерения параметров характеризующихвнутренние размеры кузова автомобиля | 1974 |

|

SU508711A1 |

| УСТРОЙСТВО ДЛЯ ОБУЧЕНИЯ И ТРЕНИРОВКИ СПОРТСМЕНОВ-АРМРЕСТЛЕРОВ | 2009 |

|

RU2413557C1 |

Изобретение относится к машиностроению, в частности к зажимным устройствам для образцов при исследовании микротвердости, например для измерения микротвердости зубьев на периферии режущих инструментов, имеющих посадочное отверстие. Устройство для закрепления изделий с посадочным отверстием, измеряемых на микротвердость на периферии изделия, содержит посадочный стержень с резьбовой поверхностью и элемент крепления. Новым в устройстве является то, что посадочный стержень выполнен многоступенчатым с различной формой сечения и под ним установлена телескопическая стойка с фиксатором положения измеряемого изделия. 2 з.п. ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Жуковец И.И | |||

| Механические испытания металлов, М.: Высшая школа, 1986, с.199. | |||

Авторы

Даты

1994-12-30—Публикация

1991-06-27—Подача