Изобретение относится к области испытания материалов на механическую прочность и может быть использовано для оценки механических свойств материалов без изготовления образцов стандартных размеров.

В качестве аналогов были выбраны устройства МЭИ-Т10А и ПИТМ-ДВ02.

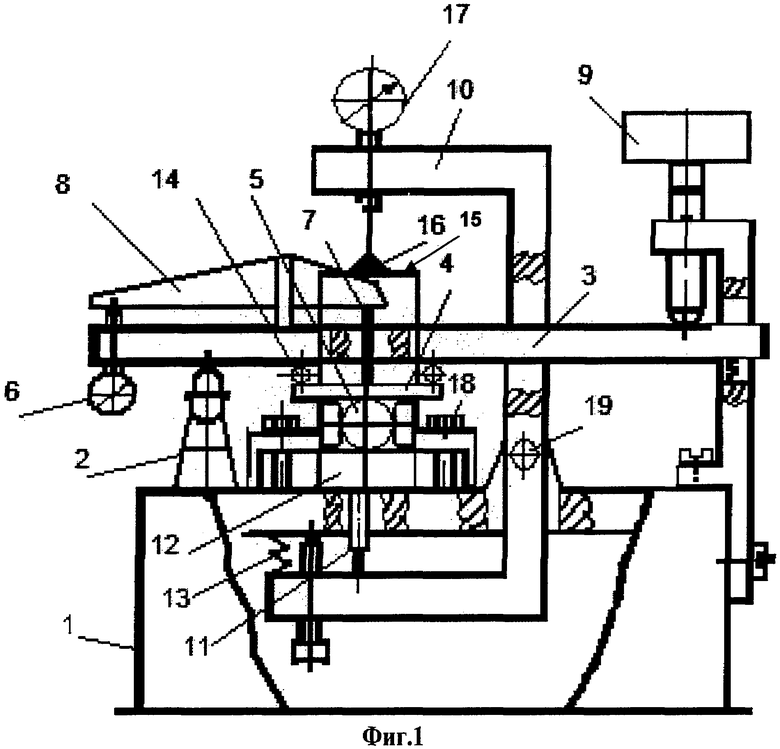

Прибор МЭИ-Т10А предназначен для автоматической записи диаграммы твердости в упругой и пластической областях по результатам измерения глубины лунки. Марковец М.П. Определение механических свойств металлов по твердости. - Машиностроение, 1979 г., стр.162-166. На фиг.1 представлена кинематическая схема этого прибора: 1 - стол, 2 - ножка, 3 - силовой рычаг, 4 - пружина, 5 - шар, 6 - подвижный шток индикатора часового типа, 7 - толкатель, 8 - коромысло, 9 - грузовой винт, 10 - скоба, 11 - упор, 12 - исследуемый образец, 13 - пружина, 14 - опоры, 15 - рамка, 16 - подвижный шток измерителя глубины, 17 - измеритель глубины, 18 - прижимы, 19 - шарнир.

Прибор измеряет глубину внедрения индентора (5) по отношению к опорной (одновременно и базовой) поверхности образца (12). Для этого он использует скобу (10), шарнирно закрепленную на столе (1). В верхней части скобы (10) закреплен фотоэлектрический датчик (17) с подвижной рамкой (15), контролирующей перемещение боковых точек шарового индентора (5) в вертикальном направлении, в нижней части скобы имеется упор (11), неподвижный по отношению к ней во время измерения

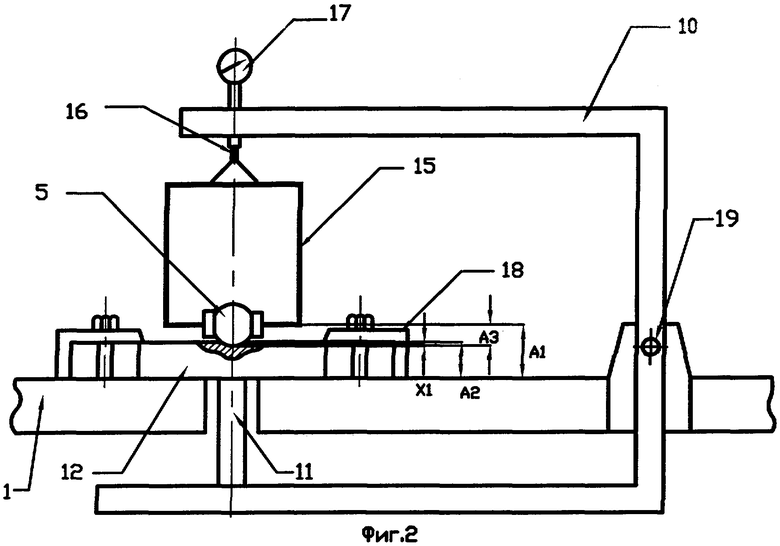

Глубина внедрения измеряется с помощью фотоэлектрического датчика (17), выполненного из оптикатора, у которого вместо стрелки закреплен диск. В диске по периферии проделаны отверстия. При повороте диска фотоэлектрический импульсный датчик регистрирует импульсы пропорционально углу поворота. На фиг.2 изображена часть прибора, ответственная за измерение глубины внедрения шарового индентора (5) в образец (12). Размерная цепь складывается из следующих звеньев: A1 - расстояние от места закрепления шара до стола, А2 - высота исследуемого образца, А3 - расстояние от крепления шара до его нижней точки, х1 - глубина внедрения, которую можно рассчитать по формуле:

x1=А1-А2-А3.

При этом погрешность измерения будет складываться из отклонений размеров деталей, Δx1=ΔA1+ΔA2+ΔА3, возникающих в процессе изменения нагрузки от нулевого до максимального значений. Рассматриваемая конструкция дает минимальную погрешность измерения глубины внедрения индентора. Изменение зазора между образцом (12) и столом (1) под нагрузкой компенсируется за счет поворота скобы (10) относительно шарнира (19).

К недостаткам прибора можно отнести то, что в измеряемую глубину вдавливания входит величина упругой деформации сжатия образца по толщине, а эта величина зависит от высоты образцов и является систематической погрешностью при определении глубины внедрения от поверхности, в которую производится вдавливание. Также к недостаткам можно отнести то, что прибор рассчитан на испытание образцов небольших размеров, которые могут разместиться в весьма ограниченном пространстве на столе (1) прибора между силовым рычагом (3), скобой (10) и ножкой (2).

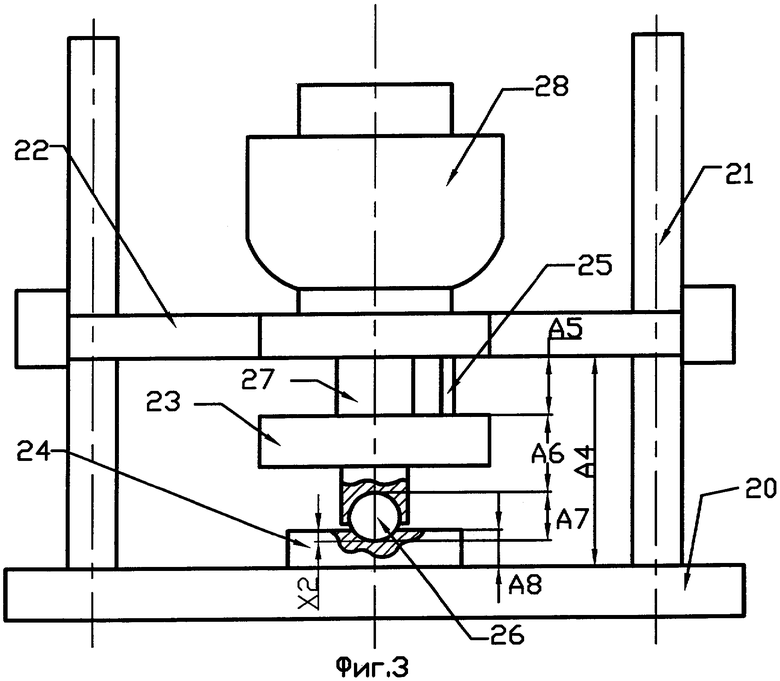

Прибор ПИТМ-ДВ02 (фиг.3) предназначен для неразрушающего экспресс-определения характеристик твердости, прочности и пластичности материалов по непрерывным диаграммам упругопластического вдавливания («Заводская лаборатория. Диагностика материалов» № 1, 2003, стр.41-45). Работа прибора основана на регистрации в реальном масштабе времени процесса локального упругопластического деформирования материала в виде диаграмм в координатах «нагрузка-перемещение», «нагрузка-время» и «перемещение-время» при непрерывном вдавливании индентора.

Прибор состоит из следующих элементов: основания (20), двух колонн (21), траверсы (22) с силовым цилиндром (28), на толкателе (27) которого закреплена измерительная головка (23), упирающаяся своим щупом (25) в траверсу (22). На конце толкателя закреплен шаровой индентор (26).

Размерная цепь измерения складывается из следующих звеньев: А4 - расстояние от траверсы до основания, А5 - расстояние от уступа толкателя до траверсы, А6 - расстояние от уступа толкателя до верхней точки шара, А7 - диаметр шарового индентора, А8 - высота образца. Глубина вдавливания индентора рассчитывается по формуле:

x2=А4-А5-А6-А7-А8.

Общая погрешность измерений x2 складывается из отклонений размеров за счет деформации элементов конструкции:

Δx2=ΔА4+ΔА5+ΔА6+ΔА7+ΔА8

Величины A6 и A7 в процессе испытаний при росте нагрузки от нулевого до максимального значений изменяют свои размеры незначительно, следовательно, ΔА6 и ΔА7 не вносят большого вклада в общую величину погрешности измерения. A8 - высота образца, изменяющаяся под нагрузкой, и поэтому величина ΔА8 вносит ощутимый вклад в величину погрешности измерения глубины вдавливания шара от поверхности образца, А5 - величина, измеряемая датчиком, поэтому погрешность ΔА5 можно считать минимальной. Максимальный вклад в формирование величины погрешности вносит ΔА4, так как размер А4 значительно изменяется вследствие прогибов основания и траверсы под нагрузкой.

К недостаткам прибора можно отнести то, что в процессе испытания элементы размерной цепи А4, А5, A6, A7, A8 могут изменять свои размеры по нелинейному закону от величины нагрузки (для контактных пар «образец-основание» и «колонна-траверса»). Это вносит нелинейную погрешность в результаты измерений глубины внедрения индентора. Кроме того, возможности прибора ограничены размерами пространства между основанием и траверсой с одной стороны и между колоннами с другой.

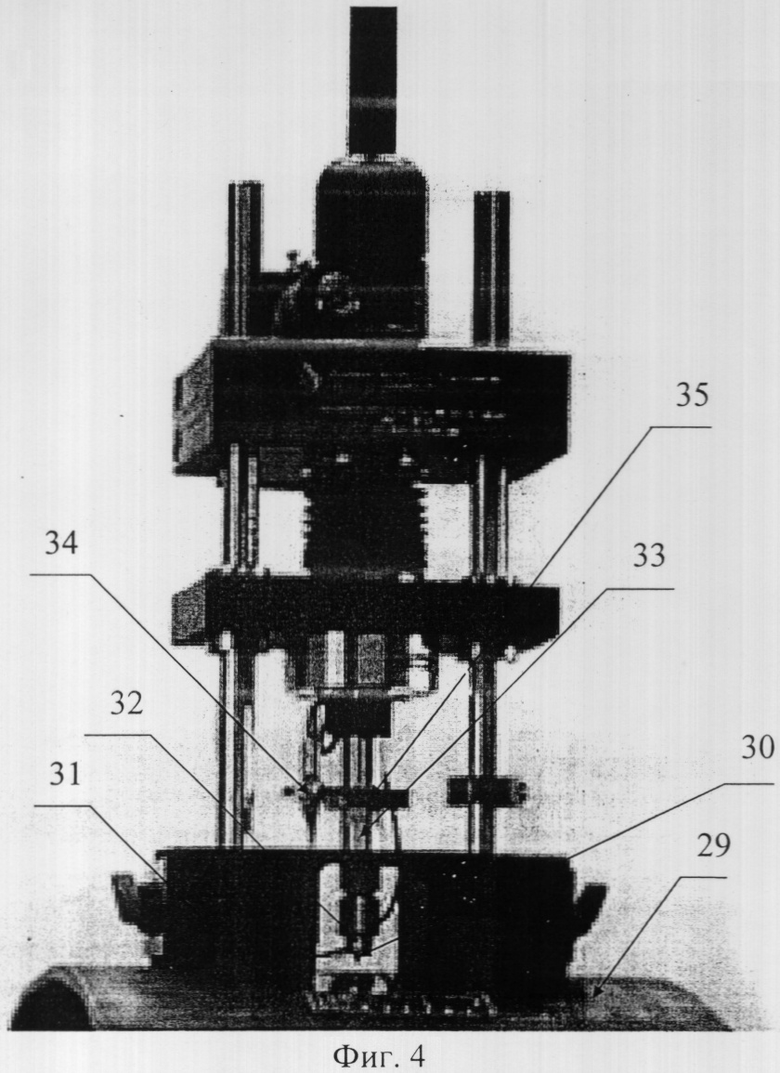

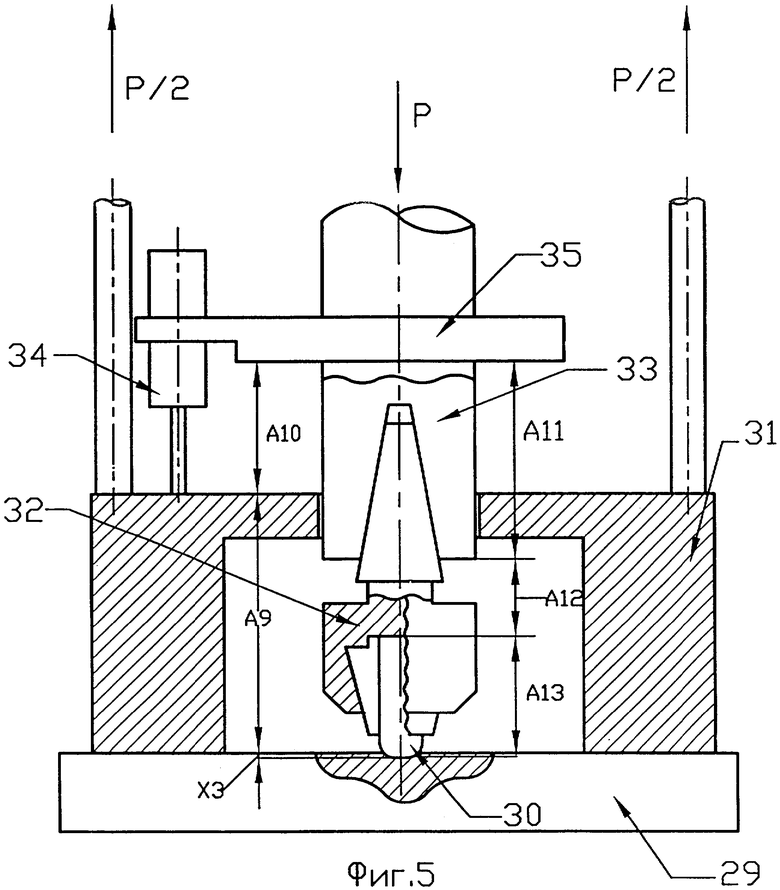

В качестве прототипа выбран прибор SSM-1000, предназначенный для измерения механических свойств материалов неразрушающим методом вдавливания индентора с креплением магнитной скобой на испытываемом образце (трубопроводе). Общий вид устройства представлен на фиг.4. Прибор состоит из нагружающего механизма, скобы крепления датчика перемещения (35), датчика перемещения (34), толкателя нагружающего механизма (33), патрона (32), магнитной скобы (31) и индентора в виде цилиндрического стержня с шаровой поверхностью на конце (30), и образца (29). Рассмотрим ту часть прибора, которая отвечает за измерение глубины погружения индентора в материал (фиг.5). Для построения диаграммы сила - глубина вдавливания и определения таких важных характеристик материала, как предел пропорциональности и предел текучести, необходимо с максимальной точностью определять глубину вдавливания индентора в каждый момент времени для соответствующей нагрузки:

X3=(A13+A12+A11)-(A10+A9),

где x3 - глубина вдавливания индентора,

А9 - высота опорной призмы с магнитным устройством для закрепления (находится под нагрузкой),

А10 - расстояние от клеммы крепления датчика перемещения до верхней поверхности опорной магнитной призмы (изменение этого размера отслеживается датчиком перемещения(34),

A11 - размер части толкателя нагружающего устройства,

А12 - размер от торца толкателя нагружающего устройства(33) до поверхности патрона (30), в которую упирается индентор (30),

А13 - длина индентора.

Оценка погрешности измерения составляет:

Δх3=ΔА9+ΔА10+ΔА11+ΔА12+ΔА13,

где - ΔА9, ΔА10, ΔА11 ΔА12, ΔА13 - отклонения размеров за счет деформации соответствующих деталей конструкции в процессе проведения испытания образца.

К недостаткам прибора можно отнести протяженную размерную цепь прибора, некоторые элементы которой (А9, A12, А13) нелинейно зависят от нагрузок, возникающих при вдавливании индентора, поскольку включают в себя зазоры между образцом и магнитной скобой (А9), зазоры в коническом хвостовике патрона и толкателя (А12) и зазор между патроном и индентором (A13). Вследствие этого значительно снижается точность измерения глубины вдавливания индентора по отношению к поверхности испытываемого образца (трубопровода).

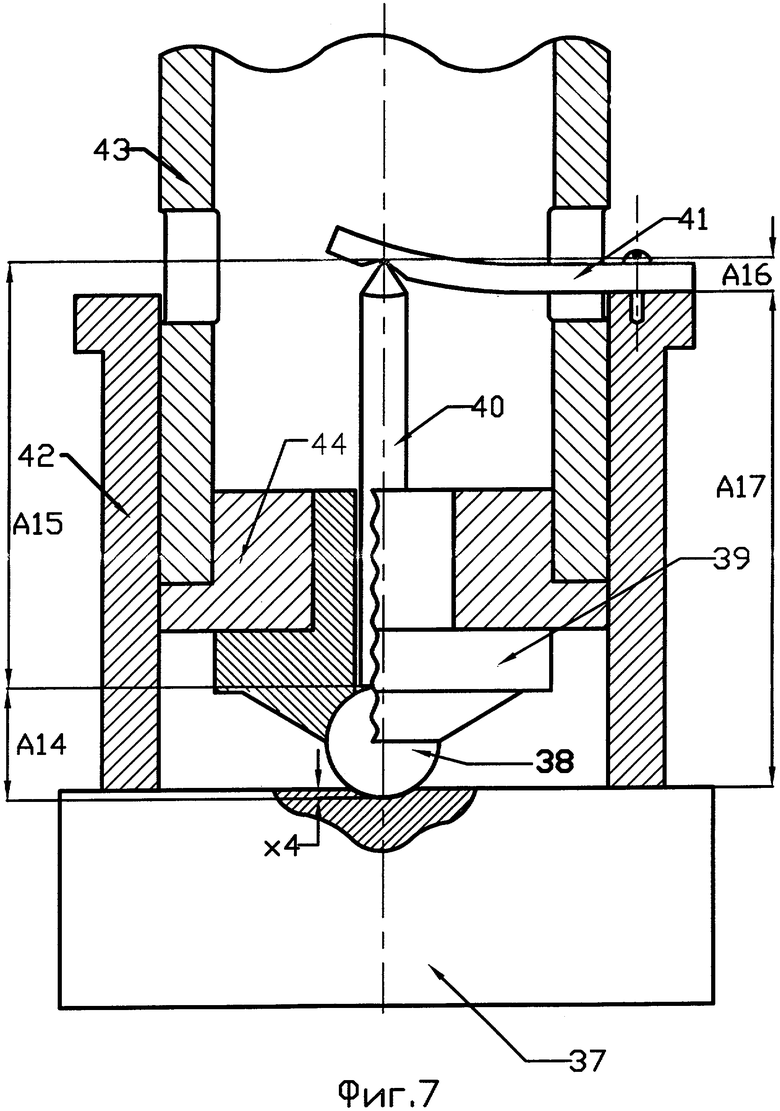

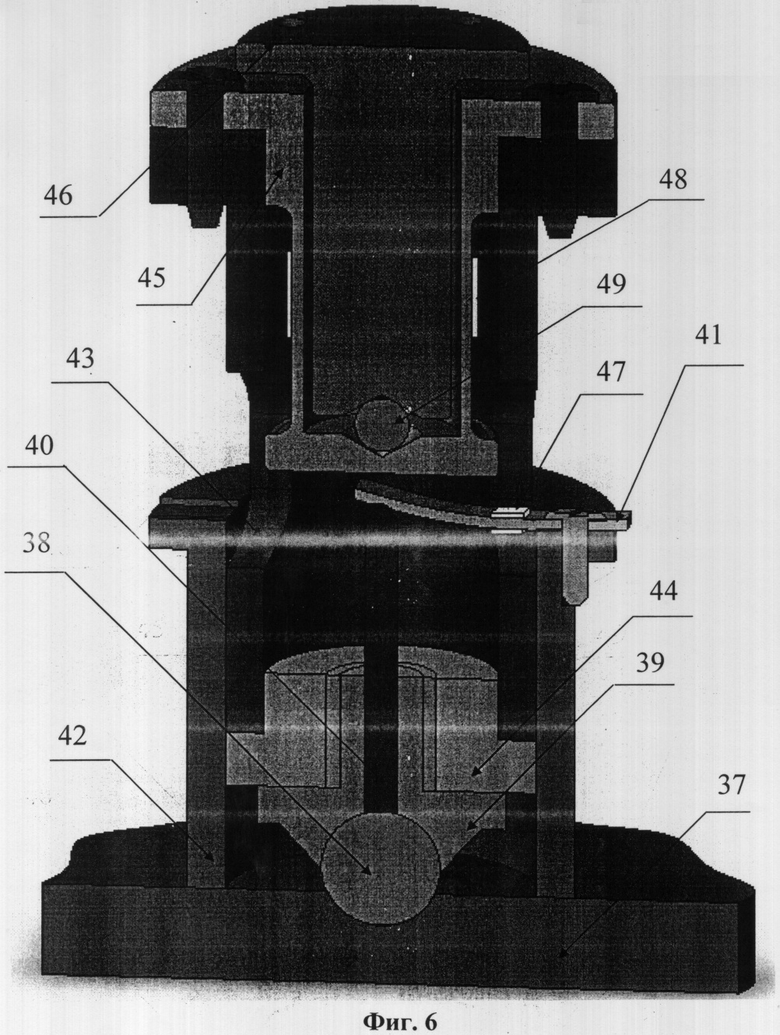

Рассмотрим предлагаемый нами прибор: измерительную головку к твердомеру Бринелля для регистрации нагрузки и глубины вдавливания. Аксонометрический вид измерительной системы представлен на фиг.6.

Сущность изобретения выражается в том, что выбранная схема измерения глубины внедрения шарового индентора с использованием специальной детали - обоймы, прижатой к образцу, с закрепленными на ней датчиком перемещения и измерительного стержня, упирающегося в непосредственно в шаровой индентор, позволяет устранить погрешности измерений, свойственные прототипу (SSM-1000).

Анализ известных технических решений (аналогов) в исследуемой области позволяет сделать вывод об отсутствии в них признаков, сходных с существующими отличительными признаками в заявленном приборе, и признать заявленное решение соответствующим критерию «существенные отличия».

Измерительная головка состоит из корпуса (43), динамометра (45) с тензодатчиками сопротивления (48), толкателя (46), который устанавливается на приборе Бринелля вместо стандартного индентора, центрирующего шара (49) для передачи нагрузки от толкателя к динамометру строго по оси прибора, заглушки (44), наконечника (39), шарового индентора (38). В осевое отверстие наконечника (39) установлен измерительный стержень (40), упирающийся в шаровой индентор (38). На корпус по скользящей посадке устанавливается обойма (42). В пазу обоймы винтом закреплен датчик перемещений в виде измерительной балки с наклеенными тензодатчиками сопротивления. На конце измерительной балки выполнено углубление для фиксации положения заостренного конца измерительного стержня. Для доступа измерительной балки к измерительному стержню в корпусе выполнены овальные вырезы. Нагрузка передается от прибора Бринелля через толкатель (46), центрирующий шар (49), динамометр (45), корпус (43), заглушку (44) и наконечник (39) на шаровой индентор (38), который внедряется в испытываемый образец (37).

Измерение вертикального перемещения шарового индентора (38) относительно участка поверхности образца (37) расположенного на некотором удалении от места внедрения, производится через обойму (42), плотно прижатую к образцу (37), измерительный стержень (40), посредством тензодатчиков сопротивления (47) наклеенных на измерительной балке (41).

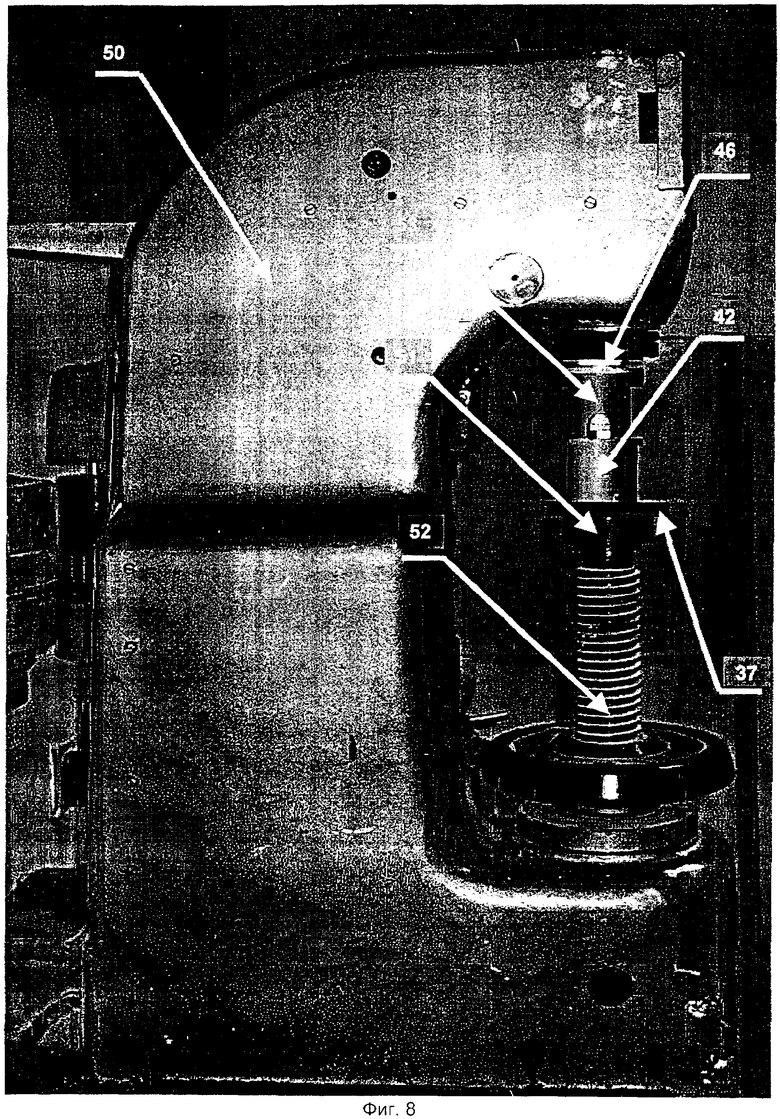

Устройство действует следующим образом. Толкатель (46) устанавливают в твердомер Бринелля (фиг.8, поз.50) вместо стандартного наконечника и закрепляют винтами. На предметный стол прибора (51) помещают образец (37), и измерительную головку (52) подводят к толкателю (46) при помощи установочного винта (52) и прижимают обойму (42) с образцом (37) к столу (51) при помощи зажимных приспособлений (не показанных на фиг.8). Далее включают нагружающее устройство прибора Бринелля и регистрируют процесс внедрения индентора при помощи двухкоординатного потенциометра с записью диаграммы «нагрузка-глубина вдавливания». При нагружении обойма остается неподвижной относительно верхней поверхности образца (37). Шаровой индентор (38) погружается в образец, за ним следует измерительный стержень (40). Перемещение верхнего конца стержня регистрируется измерительной балкой (41), закрепленный конец которой неподвижен по отношению к верхней поверхности образца (37), поскольку закреплен на неподвижной обойме (42). На фиг.7 показана нижняя часть прибора, принимающая непосредственное участие в измерении глубины вдавливания индентора.

Глубина вдавливания шара определяется из размерной цепи (фиг.7):

x4=(A14+A15)-(A16+A17),

где x4 - глубина вдавливания шара,

A14 - размер шара, изменяющийся под нагрузкой вдавливания,

A15 - размер измерительного стержня, находящегося под нагрузкой только от изогнутой измерительной балки (˜10-20 Н),

A16 - размер, изменение которого отслеживается измерительной балкой с приклеенными тензодатчиками сопротивления,

A17 - высота обоймы, упирающейся в испытываемую деталь и находящейся под постоянной нагрузкой, необходимой для замыкания контакта и не изменяющейся во время испытания образца (˜30-40 Н).

Оценка погрешности измерения составит:

Δx4=ΔA14+ΔA15+ΔA16+ΔA17,

где величины A15 и A17, очевидно, изменяются незначительно ΔА15≈ΔА≈0 вследствие постоянства действующих нагрузок на эти элементы. Погрешность измерения будет складываться только из величин ΔА14 (изменение размера шара под действием нагрузки вдавливания) и ΔА16(погрешности измерения перемещения при помощи измерительной балки).

Техническим результатом является снижение погрешности измерения глубины вдавливания индентора относительно поверхности образца.

Установка измерительной головки в твердомер Бринелля несколько уменьшает по высоте рабочее пространство для размещения испытываемых образцов или деталей, но оно остается достаточным для испытания даже крупногабаритных деталей за счет большого хода установочного винта предметного стола и свободного доступа с трех сторон.

Для определения механических свойств по диаграмме «нагрузка - глубина вдавливания индентора» можно использовать зависимости, изложенные в литературных источниках [1], [2] и [3].

Источники информации

1. Марковец М.П. Определение механических свойств металлов по твердости. - Машиностроение, 1979 г., стр.162-166.

2. Заводская лаборатория. Диагностика материалов. № 1, 2003, стр.41-45.

3. www.atc-ssm.com/PDF/IPC04-0357.pdf.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНОЛОГИЧЕСКИХ И ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128330C1 |

| Прибор для автоматического определения твердости по бринеллю | 1974 |

|

SU763739A1 |

| Пластометр | 1983 |

|

SU1104391A1 |

| ИНДЕНТАЦИОННОЕ УСТРОЙСТВО, АВТОМАТИЗИРОВАННАЯ ИЗМЕРИТЕЛЬНАЯ СИСТЕМА И СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ МАТЕРИАЛОВ ИНДЕНТАЦИОННЫМ МЕТОДОМ | 2015 |

|

RU2621935C2 |

| Прибор для автоматического определения твердости по Бринеллю | 1978 |

|

SU920458A2 |

| СПОСОБ ХРУСТАЛЕВА Е.Н. ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ И ПАРАМЕТРОВ ПРОЧНОСТИ МАТЕРИАЛЬНОЙ СРЕДЫ | 2016 |

|

RU2615517C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ОТПЕЧАТКА, ПОЛУЧЕННОГО НА ПОВЕРХНОСТИ МЕТАЛЛА ПРИ ЕГО ИСПЫТАНИИ НА ТВЕРДОСТЬ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2210755C2 |

| Способ определения температуры стеклования | 2017 |

|

RU2665500C1 |

| Пластометр | 1980 |

|

SU940001A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2079831C1 |

Изобретение относится к области испытания материалов на механическую прочность. Измерительная головка включает корпус, динамометр, толкатель, заглушку, наконечник с шаровым индентором, обойму, измерительную балку, измерительный стержень и тензометрические датчики, регистрирующие нагружающую силу и глубину вдавливания шара. Измерение глубины внедрения шарового индентора для сокращения размерной цепи и снижения погрешности производится относительно поверхности образца через неподвижную обойму с закрепленной на ней измерительной балкой, измерительный стержень, проходящий в отверстие наконечника и прижатый к верхней точке шарового индентора. Технический результат: снижение погрешности измерения. 8 ил.

Измерительная головка, включающая в себя корпус, динамометр, толкатель, заглушку, наконечник с шаровым индентором, обойму, измерительную балку, измерительный стержень и тензометрические датчики, регистрирующие нагружающую силу и глубину вдавливания шара, отличающаяся тем, что для сокращения размерной цепи и снижения погрешности измерения глубины внедрения шарового индентора оно производится относительно поверхности образца через неподвижную обойму с закрепленной на ней измерительной балкой, измерительный стержень, проходящий в отверстие наконечника и прижатый к верхней точке шарового индентора.

| Прибор для определения прочности материалов | 1987 |

|

SU1677592A1 |

| Устройство измерения твердости | 1983 |

|

SU1089481A1 |

| RU 94017783 А1, 27.04.1996 | |||

| Сырьевая смесь для получения автоклавных материалов | 1978 |

|

SU700492A1 |

Авторы

Даты

2008-03-27—Публикация

2005-11-17—Подача