Изобретение относится к испытательной технике неразрушающего контроля физико-механических свойств материалов, преимущественно микротвердости изделий, путем вдавливания индентора в испытуемую поверхность.

Известен переносной твердомер [1] который содержит электроакустический стержневой преобразователь контролируемого импеданса с индентором на рабочем конце и электронную схему оригинального исполнения. Принцип действия твердомера основан на зависимости частоты автоколебаний нагруженного электроакустического преобразователя от механического реактанса контролируемой поверхности изделий.

Основным недостатком известного твердомера является низкая точность измерения, обусловленная слабо выраженной зависимостью частоты автоколебаний от активной составляющей контролируемого импеданса, т.е. от микротвердости изделия в зоне контакта.

Более высокой чувствительностью электроакустического преобразователя к параметру твердости контролируемых изделий обладают амплитудно зависимые твердомеры [2]

В них используют обратно пропорциональную зависимость между значением активной части контролируемого импеданса в зоне контакта с индентором и амплитудой его колебаний скорости на резонансной частоте. Причем, амплитуду тестовой силы возбуждения колебаний, приложенной к индентору, поддерживают постоянной. При этих условиях амплитуда колебательной скорости нагруженного индентора определяется добротностью системы, которая в свою очередь зависит от микротвердости зоны контакта датчика твердомера с контролируемой поверхностью.

Недостатком известного способа твердометрии и устройства для его осуществления является нелинейное влияние на результаты измерения твердости величины модуля упругости контролируемых материалов. С целью снижения этого влияния применяют сложную конструкцию датчика электроакустического преобразователя твердости, обладающего высокой добротностью на резонансной частоте автоколебаний. Это снижает технологичность изготовления и эффективность использования твердомеров для прецизионного адеструктивного контроля твердости материалов.

Кроме того, известное решение не обеспечивает контроля модуля упругости изделий и измерения твердости материалов с заранее неизвестными упругими свойствами. Наконец, амплитудозависимый способ измерения микротвердости обладает узким диапазоном измерения вследствие ограниченного динамического диапазона контролируемых амплитуд колебательной скорости. При уменьшении измеряемых амплитуд ниже допустимого значения (например, при контроле пограничных значений твердости на краях рабочего диапазона) наблюдается срыв автоколебаний за счет разбаланса фаз и амплитуд автоколебательной системы преобразователя.

Наиболее близким к предлагаемому по технической сущности и получаемому эффекту является твердомер [3] который основан на известном фазозависимом методе измерения твердости и содержит электроакустический стержневой преобразователь с конструктивно совмещенными пьезоэлектрическими возбудителем и приемником колебаний, а также электронную схему. Преобразователь выполнен в корпусе и содержит стержень с индентором на рабочем конце, пружину взаимодействия между стержнем и корпусом и укрепленный на стержне пьезоэлектрический приемовозбудитель колебаний с одним общим и двумя раздельными электродами. Электронная схема содержит подключенный своими входами к электродам пьезоэлемента фазометр, один из входов которого соединен с выходом генератора высокочастотных колебаний, управляющий вход которого подключен к первому выходу блока управления, первый вход которого соединен с выходом фазометра, причем между вторыми входом и выходом блока управления подключен приводной механизм индентора.

Твердомер регистрирует фазовый сдвиг между гармоническими сигналами возбуждающей автоколебания индентора силы и его колебательной скоростью в нагруженном на контролируемое изделие режиме. Твердость изделий определяют на основании измеренного фазового сдвига по эмпирически полученным результатам предварительной калибровки на образцах с известными реологическими свойствами.

Прототип обеспечивает высокое быстродействие за счет безынерционного характера установления фазовых соотношений между этими сигналами при измерениях. Процесс контроля твердости изделий легко автоматизируется за счет непосредственного сопряжения измерительной схемы с исполнительным механизмом привода датчика. В совокупности эти два обстоятельства способствуют обеспечению высокой производительности твердометрии на принципиальной основе прототипа, например, в составе роботизированных комплексов контроля качества производства изделий.

Недостатком прототипа является необходимость предварительной калибровки характеристики преобразования твердомера по образцам с известными твердостью и модулем упругости и отсутствие аналитической зависимости для экстраполяции передаточной характеристики твердомера по калибровочным точкам.

Недостатком является также узкий диапазон контроля твердости вследствие фазовых ограничений по устойчивому самовозбуждению автоколебаний преобразователя. Кроме этого, диапазон работоспособности твердомера ограничен также амплитудной зависимостью колебательной скорости индентора от реологических свойств контролируемых материалов. Все это затрудняет обеспечение баланса фаз и амплитуд автоколебательной системы преобразователя твердости и ограничивает диапазон контролируемого механического реактанса изделий.

Наконец, недостатком прототипа является принципиальная невозможность одновременного контроля реактивной составляющей (модуля упругости) испытываемых материалов и/или контроля твердости изделий с заранее неизвестными упругими свойствами (неизвестным модулем упругости).

Цель изобретения повышение точности и расширение диапазона измерения твердости материалов с любым, в том числе заранее неизвестным модулем упругости, обеспечение возможности одновременного измерения твердости и модуля упругости контролируемых материалов и повышение эксплуатационной надежности твердомера за счет исключения срывов автоколебательного процесса при нагружении индентора на изделия с запредельными для прототипа значениями контролируемых реологических параметров.

Цель достигается тем, что известный твердомер, содержащий корпус электроакустического преобразователя, стержень с индентором, взаимодействующую между корпусом и стержнем пружину, установленные на стержне пьезоэлектрический приемник и возбудитель колебаний, имеющие один общий заземляющий электрод и два раздельных электрода возбудителя и приемника колебаний, подключенный своими входами к этим электродам фазометр, выход которого подключен к первому входу блока управления, первый выход которого соединен с управляющим входом генератора, выход которого подключен к электроду пьезоэлемента возбудителя колебаний, исполнительный механизм привода индентора, включенный между вторыми входом и выходом блока управления, дополнительно снабжен вычислителем, первым и вторым индикаторами, одновибратором и амплитудным детектором, вход которого подключен к электроду пьезоприемника колебаний, а выход к третьему входу блока управления и первому выходу вычислителя, второй вход которого соединен с выходом генератора, третий с выходом фазометра, а первый и второй выходы вычислителя соединены соответственно с первым и вторым индикатором, причем первый выход вычислителя соединен также с входом управления одновибратора, информационный вход которого подключен к входу управления генератором, а выход к входу синхронизации вычислителя.

Цель достигается и тем, что генератор высокочастотных колебаний выполнен в виде автогенератора гармонического сигнала постоянной частоты.

Кроме того, цель достигается и тем, что одновибратор выполнен таким образом, что длительность формируемого им импеданса задержки информационного сигнала обратно пропорциональна напряжению на его управляющем входе.

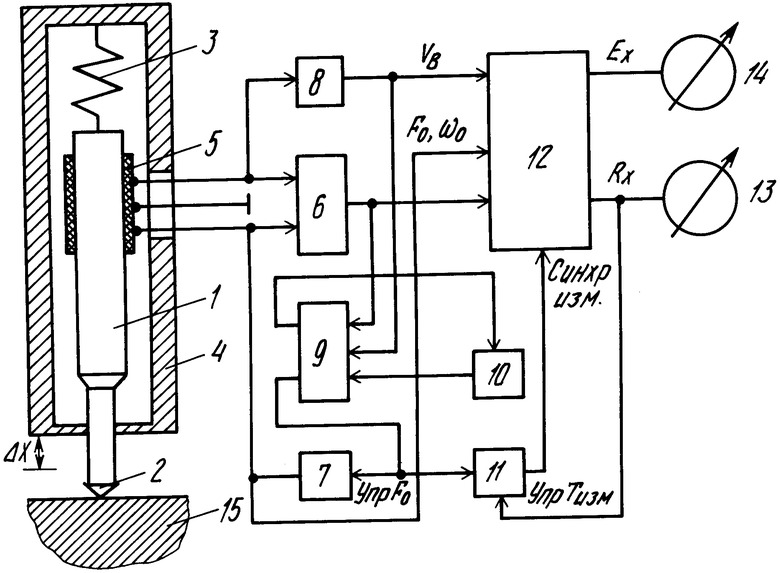

Изобретение поясняется чертежом, где приведена схема твердомера.

Электроакустический твердомер содержит датчик в составе стержня 1 с индентором 2 на рабочем конце и пружиной 3, взаимодействующей между стержнем 1 и корпусом 4 датчика. На стержне 1 укреплены пьезоэлектрический приемовозбудитель 5 акустических колебаний, выполненный с раздельными электродами приемника и возбудителя и общим заземляющим электродом. Электронная схема твердомера содержит подключенный своими входами к электродам приемо-возбудителя 5 фазометр 6, вход пьезовозбудителя которого подключен к выходу генератора 7, а вход пьезоприемника к входу амплитудного детектора 8. Первый и третий входы блока управления 9 соединены с выходами соответственно фазометра 6 и амплитудного детектора 8, а исполнительный механизм 10 привода индентора подключен между вторыми входом и выходом блока 9. Причем, первый выход блока 9 соединен с входом управления генератора 7 и информационным входом одновибратора 11, выход которого подключен к входу синхронизации вычислительного блока 12. Первый, второй и третий входы блока 12 подключены соответственно к выходам амплитудного детектора 8, генератора 7 и фазометра 6, а первый и второй выходы блока 12 соответственно к первому 13 и второму 14 индикаторам. Причем, первый выход блока 12 подключен также к входу управления одновибратора 11. Контролируемое изделие 15.

Электроакустический твердомер работает следующим образом.

С выхода генератора 7 тестовая частота ωо амплитудой Fo через электрод пьезовозбудителя 5, акустический стержень 1 и индентор 2 воздействует на контролируемое изделие 15. В отличие от прототипа тестовую частоту ωо выбирают постоянной и независимой от контролируемого механического импеданса.

Реакцию нагруженного на контролируемое изделие индентора 2 в виде пропорционального его колебательной скорости сигнала получают на электроде пьезоприемника 5. Сдвиг фазы между гармоническими сигналами возбуждения индентора 2 и его реакцией измеряют фазометром 6, подключенным между электродами пьезоэлемента 5.

Управление приводом 10 индентора 2 осуществляют аналогично как в прототипе. До возникновения контакта поверхности контролируемого изделия 15 с индентором 2 его сближение осуществляют при малой амплитуде тестовой силы с выхода генератора 7 частотой ωо. В момент контакта вследствие изменения добротности колебательной системы с нагруженным на изделие индентором 2, блок управления 9 по сигналу с выхода фазометра 6 формирует сигнал на привод 10 о нагружающем перемещении датчика на величину Δ Х, обеспечивающей нормальное давление индентора 2 за счет сжатия пружины 3. Кроме того, формируется управляющий сигнал на генератор 7, переключающий его в режим измерения с номинальной амплитудой тестовой силы Fo частотой ωо.

Дополнительно в изобретении измеряют амплитуду колебательной скорости индентора 2. Для этого к пьезоприемнику 5 подключен амплитудный детектор 8. В момент контакта индентора 2 с поверхностью контролируемого изделия 15 за счет изменения добротности колебательной системы электроакустического датчика твердости кроме указанного скачка сдвига фазы измерительных сигналов, наблюдается изменение амплитуды колебательной скорости. Это изменение служит дополнительным критерием для определения момента контакта.

Сигнал с выхода детектора 8 подают на дополнительный вход блока управления 9 с целью повышения достоверности идентификации контакта и включения программы привода 10 индентора 2 по описанной схеме.

Кроме того, измеренная детектором 8 амплитуда колебательной скорости Vв индентора 2 в нагруженном режиме является одним из аргументов для определения искомых твердости и модуля упругости контролируемых изделий. Искомые параметры зависят также от измеренного в фазометре 6 фазового сдвига ϕх между сигналами возбуждения и реакции индентора на тестовое воздействие от амплитуды Fо и частоты ωотестового сигнала с выхода генератора 7.

Таким образом на информационных первом, втором и третьем входах вычислительного блока 12 формируют измерительные сигналы, пропорциональные соответственно амплитуде колебательной скорости Vв нагруженного на контролируемое изделие индентора 2 с выхода амплитудного детектора 8, амплитуде Fo и частоте ωо тестового сигнала возбуждения индентора 2 с выхода генератора 7, фазового сдвига ϕх между гармоническими сигналами возбуждения индентора 2 и его колебательной скорости с выхода фазометра 6. Эти промежуточные параметры преобразования являются аргументами для определения искомых микротвердости Rх и модуля упругости Ех контролируемого материала. Связывающую их аналитическую зависимость (алгоритм преобразования) получают следующим образом.

Возбуждающий акустический стержень тестовый гармонический сигнал описывается выражением

F(t) Fo ˙ sin ω o˙t, (1) где Fo, ωo амплитуда и частота тестового сигнала.

В точке контакта индентора с контролируемым материалом за счет конечного времени распространения акустических колебаний в стержне наблюдается фазовая задержка Δϕо тестового сигнала. Кроме того, в стержне происходит затухание акустической волны с постоянной времени αо. Это описывается выражением

Fx(t) Fo ˙e-αot˙sin(ωo˙t Δϕ o). (2)

В ненагруженном акустическом стержне без потерь, т.е. при αо 0, что удовлетворяется реальными акустическими преобразователями твердости, фазовая задержка Δϕо имеет постоянное значение, определяемое акустической длиной стержня и скоростью распространения в нем колебаний. Для стержня определенной длины, выполненного из материала с известными плотностью и акустическим сопротивлением, фазовая постоянная Δϕо на фиксированной частоте ωо тестового сигнала в более удобном для анализа виде может быть выражена через постоянную времени τхо(  ) задержки распространения акустической волны в пересчете к известной длине стержня. При этом в операторной форме выражение (2) на основании известного преобразования Лапласса можно записать в виде

) задержки распространения акустической волны в пересчете к известной длине стержня. При этом в операторной форме выражение (2) на основании известного преобразования Лапласса можно записать в виде

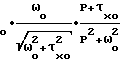

Fx(p)=F

(3) где Р оператор Лапласса.

Постоянный для каждого акустического стержня параметр τхо (или соответствующая ему постоянная фазовая задержка Δϕо) может быть получен аналитически. Однако, как это будет показано ниже, по этому параметру просто и достаточно провести калибровку датчика при настройке твердомера.

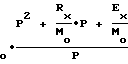

Контролируемый механический импеданс имеет комплексный характер и описывается выражением

Zx(j·ωo)=Rx+j·ωo·Mo +

(4) где Zх полное сопротивление контролируемого импеданса;

Rх его активная составляющая (контролируемая твердость);

Eх модуль упругости контролируемого материала;

Мо колебательная масса подвижной системы преобразователя твердости;

ωо угловая тестовая частота.

В оперативной форме (4) запишется в виде

Zx(P)=M

(5)

На основании известного соотношения, колебательную скорость нагруженного на контролируемое изделие индентора определим как отношение возбуждающей индентор тестовой силы и полному реактору контролируемого изделия по формуле

vx(P)

(6) где λx=  (7)

(7)

диссипативный коэффициент затухания колебательной энергии преобразователя на активном сопротивлении (твердости) контролируемого импеданса;

ωx

(8)

(8)

собственная резонансная частота колебаний преобразователя твердости;

ωE (9)

(9)

частота реактивного резонанса преобразователя твердости.

Обратное преобразование Лапласса для выражения (6) позволяет определить колебательную скорость нагруженного на контролируемый импеданс индентора электроакустического преобразователя твердости во временной форме в виде

vx(t)  Ao·e

Ao·e sin(ωxt+αx)+Bo·sin(ωot+ϕx)

sin(ωxt+αx)+Bo·sin(ωot+ϕx)

(10)

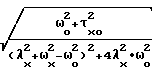

Как видно из (10), возбужденные во внедренном инденторе акустические колебания носят сложный гармонический характер и состоят из двух составляющих. Во-первых, это затухающие с постоянной времени λxколебания на собственной резонансной частоте ωх преобразователя, во-вторых, это незатухающие вынужденные колебания на тестовой частоте ωо генератора 7 возбуждения твердомера. Учитывая, что затухающая составляющая колебательной скорости индентора с амплитудой Ао стремится к нулю и через интервал времени

Tизм ≥  (11) после возбуждения индентора тестовой частотой ωо становится пренебрежимо малой, информационный сигнал колебательной скорости в установившемся режиме переходного процесса в инденторе можно записать в виде

(11) после возбуждения индентора тестовой частотой ωо становится пренебрежимо малой, информационный сигнал колебательной скорости в установившемся режиме переходного процесса в инденторе можно записать в виде

vx.уст(t)  Bo·sin(ωot+ϕx)

Bo·sin(ωot+ϕx)

(12)

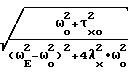

Здесь параметры амплитуды Во и фазы ϕх имеют следующие значения, полученные на основании справочных данных

Bo=

(13)

ϕx -arctg + arctg

+ arctg 2

2 -Δϕo+arctg

-Δϕo+arctg 2

2

(14)

При этом амплитуда установившегося значения колебательной скорости при условии (11) и ее фазовый параметр будут равны соответственно

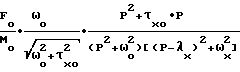

VB

(15)

tg(ϕx+Δϕo)=tgηx=2 (16)

(16)

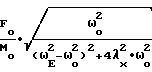

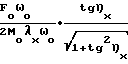

Подставляя значения для ωЕ2 ω о2 из (16) в (15) получим

VB

sinηx

sinηx

(17) откуда в окончательном виде алгоритм измерения твердости запишем в виде

Rx sinηx (18)

sinηx (18)

Модуль упругости Ех контролируемого материала при этом определим на основании (9) и 16

Ex=Mo·ω cosηx (19)

cosηx (19)

Таким образом, выявлено, что контролируемая микротвердость изделия Rx в зоне нагруженного контакта с индентором электроакустического преобразователя оказывается пропорциональной произведению амплитуды тестовой силы Fо, возбуждающей в инденторе колебания на частоте ωо на синус угла фазового сдвига ηх между гармоническими сигналами этой тестовой силы и реакцией индентора на тестовое возбуждение в виде его колебательной скорости, и обратно пропорциональна амплитуде Vв этой скорости в установившемся режиме, т.е. через интервал времени Тизмустановления режимов колебания согласно (11). При этом амплитуда Vвоказывается независимой от акустической длины стержня преобразователя и времени τхо задержки в нем распространения волны тестовых колебаний. Упомянутый параметр τхо косвенно участвует в алгоритме преобразователя (18) в виде зависимого от него начального фазового сдвига Δϕо незащемленного индентора согласно (14). Последний измеряют в режиме холостого хода ненагруженного индентора и учитывают при определении аргумента ηx на основании (16).

Кроме того, установлено, что модуль упругости Ех контролируемого материала определяется соотношением (19) независимо и одновременно с измерением твердости Rх в функции от тех же информационных аргументов (параметров): фазы ηх, амплитуды Vв и тестовой амплитуды Fо при t≥Тизмв соответствии с (11). При этом модуль упругости Ех по (19) дополнительно определяется выбранным значением постоянной тестовой частоты ωо возбуждения индентора. Это обусловлено реактивным характером упругой составляющей сопротивления контролируемого комплексного импеданса.

Устройство предлагаемого твердомера реализует алгоритм (18) и (19) в вычислительном блоке 12 (фиг. 1). Амплитуда колебательной скорости Vвпоступает на первый вход вычислителя 12 с выхода амплитудного детектора 8, тестовые амплитуды Fо и частота ωо на второй вход 12 с выхода генератора 7, а измеренный угол сдвига фазы ηх между информационными сигналами на третий вход 12 с выхода фазометра 6. Причем для определения информационной фазы ηх с учетом ϕ х и Δϕ опоследнюю предварительно измеряют на холостом ходу преобразователя твердости и запоминают в вычислителе 12 для последующего учета в каждом из измерений на основании (16).

Кроме того, на вход управления вычислителя 12 поступает импульс синхронизации момента времени измерения с выхода одновибратора 11. Задержка этого импульса относительно начала измерения (момента внедрения индентора в изделие, определяемого по второму выходу блока управления 9) выбирают на основании условия (11) обратно пропорционально диссонативному коэффициенту λх таким образом, чтобы переходной процесс установления амплитуды колебательной скорости завершился к моменту измерения информационных параметров при любой твердости, т.е. обратно пропорционально самой измеренной твердости Rх (см. 7 и 11). Для этого время задержки одновибратора 11 обеспечивают обратно пропорциональным напряжению на его входе управления, которое в свою очередь пропорционально текущему значению измеряемой твердости Rх на первом выходе вычислительного блока 12. С этого же выхода напряжение, пропорциональное контролируемой микротвердости Rх изделия, вычисленное на основании алгоритма (18) в блоке 12, поступает на первый индикатор 13. На второй индикатор 14 со второго выхода вычислителя 12 поступают результаты определения модуля упругости Ех по формуле (19).

| название | год | авторы | номер документа |

|---|---|---|---|

| ТВЕРДОМЕР | 1992 |

|

RU2045024C1 |

| АКУСТИЧЕСКИЙ СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ОБРАЗЦА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2044298C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2047157C1 |

| СПОСОБ ЭЛЕКТРОАКУСТИЧЕСКОГО КОНТРОЛЯ ТВЕРДОСТИ МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2045025C1 |

| СПОСОБ КОНТРОЛЯ ТВЕРДОСТИ МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2042943C1 |

| Электроакустический твердомер | 1985 |

|

SU1242751A1 |

| УСТРОЙСТВО ДЛЯ ОРИЕНТАЦИИ СЛЕПЫХ | 1993 |

|

RU2049455C1 |

| Твердомер | 1991 |

|

SU1820296A1 |

| Устройство для измерения твердости материалов | 1990 |

|

SU1795350A1 |

| Электроакустический твердомер | 1986 |

|

SU1404891A1 |

Изобретение относится к контролю материалов и может быть использовано для определения их твердости. Сущность изобретения: устройство содержит стержень с индентором, установленные на стержне пьезовозбудитель и пьезоприемник соответственно связанные с генератором колебаний и блоком обработки и регистрации сигналов. Последний выполнен в виде электронного фазометра и вычислителя в котором с учетом измеренной фазы сигнала вычисляется твердость материала. На выходе вычислителя включены индикаторы результатов контроля. 2 з.п. ф-лы, 1 ил.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Твердомер | 1985 |

|

SU1310686A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-08-27—Публикация

1992-10-26—Подача