Изобретение касается исследования несущей способности и прочности материалов конструктивных элементов, а именно к способам испытания трубчатых образцов на сжатие.

Известен способ испытания трубчатых образцов на сжатие, заключающийся в том, что образец нагружают гидравлическим давлением посредством мембраны с целью обеспечения однородного напряженного состояния и предотвращения разрушения по контуру опирания образца, под мембраной создают пленку жидкости, c помощью которой через мембрану передают гидравлическое давление на образец. Устройство для осуществления изестного способа включает корпус с резервуаром для жидкости и проточкой для создания пленки жидкости, мембрану и накидную гайку.

Однако испытание трубчатых образцов гидравлическим давлением не всегда приемлемо из-за возможного отсутствия гидравлического оборудования. Кроме того, при испытаниях трубчатых образцов из высокопрочных материалов высоким давлением возникают трудности, связанные с герметизацией камеры, в которой находится жидкость.

Известен способ, при котором образец устанавливают между плитами пресса, нагружают нагрузкой меньше разрушающей, центрируют образец и нагружают его до разрушения. При этом для центрирования используются осевые датчики, размещенные в нескольких точках по периметру образца.

Известно устройство для испытания трубчатых образцов на осевое сжатие, в котором между наружным и внутренним стаканами, составляющими профилированную опору, выполненными со стенками переменной толщины, имеется зазор для образца. Пространство между стенками образца и опоры заполняется отверждаемой эпоксидной смолой или сплавом Вуда. Измерение деформацией трубчатых образцов осуществляется тензометрами или тензодатчиками сопротивления.

Недостатком указанного способа является то, что он не обеспечивает полностью создание равномерного напряженного состояния в оболочке; так как для этого недостаточно только центрирования оболочки, т.е. исключения эксцентриситета приложения нагрузки. Чтобы получить полностью равномерные распределения нагрузки и, следовательно, осевых деформаций, кроме центрирования образца, необходимо обеспечить нагружение по всему контуру торцевой поверхности образца.

Недостаток устройства заключается в том, что при самой тщательной обработке торцевых поверхностей образца при нагружении не удается добиться полного контакта между торцевой поверхностью образца и поверхностью прокладки или опоры. Основную долю нагрузки воспринимает только часть образца, в которой торцевая поверхность имеет выступы неровностей, что приводит к преждевременному разрушению из-за неравномерного напряженно-деформированного состояния образца до достижения полного контакта торцевых поверхностей.

Цель изобретения - повышение точности испытаний на осевое сжатие образцов трубчатой формы путем создания равномерного напряженно-деформироанного состояния в образца.

Это достигается тем, что при испытании трубчатого образца на осевое сжатие к его торцам прикладывают нагрузку меньше разрушающей, измеряют распределение деформаций в средней части образца, центрируют образец в зависимости от распределения этих деформаций и увеличивают нагрузку до разрушающей, после центрирования измеряют распределение осевых деформаций по окружности образца в районе проявления краевого эффекта и определяют области с их наименьшими значениями, а нагрузку к торцам образца прикладывают в этих областях через прокладки до равномерного распределения осевых деформаций.

Предложено также устройство для осуществления данного способа, содержащее два соосно установленных стакана с опорными выступами и размещенные на этих выступах прокладки, обращенные друг к другу поверхности которых предназначены для установки на них торцев образца, в опорных выступах каждого стакана на равных друг от друга расстояниях выполнены попарно соосные отверстия, каждая прокладка выполнена в виде набора колец, модуль упругости которых возрастает в направлении к опорным выступам стакана, а устройство снабжено установочными элементами, каждый из которых размещен в соответствующей паре отверстий опорных выступов с возможностью осевого перемещения.

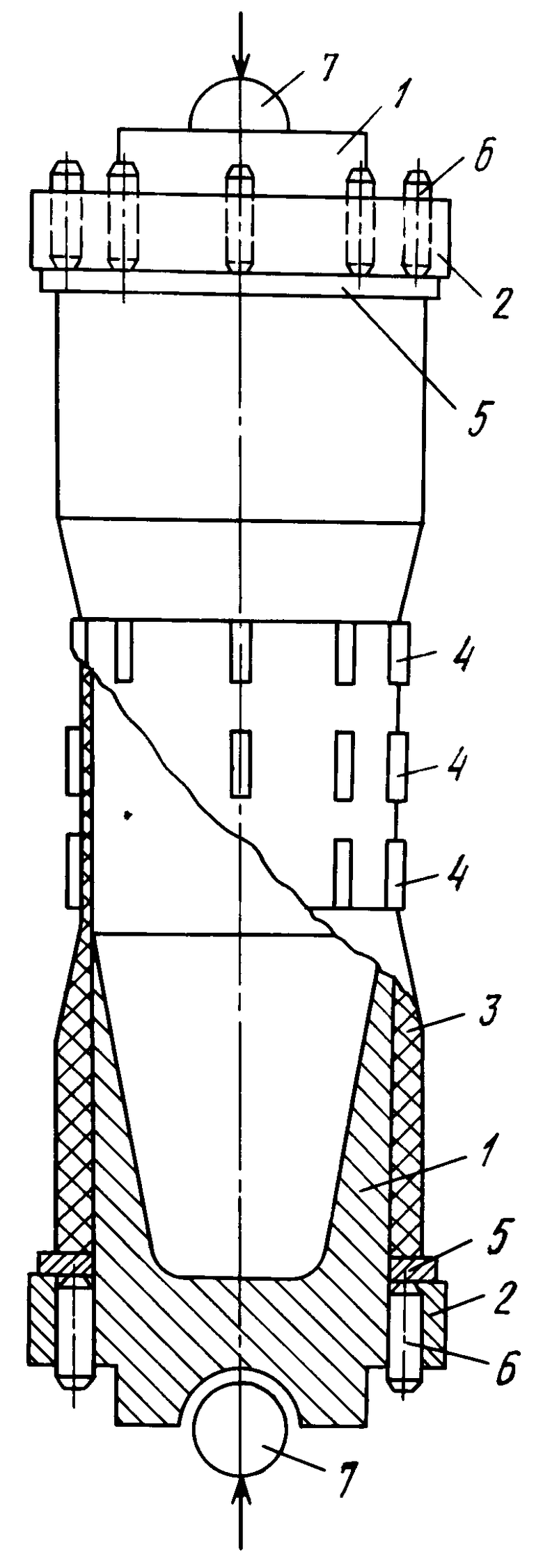

На чертеже изображено устройство для осуществления способа.

Оно содержит два стакана 1 со стенками переменной толщины и опорные выступы 2. Трубчатый образец 3 устанавливается торцевыми поверхностями на двух прокладках 5, которые размещаются на опорных выступах 2 стаканов 1. В опорных выступах 2 каждого стакана 1 на равных одно от другого расстояниях выполнены попарно соосные отверстия, каждая прокладка выполнена в виде набора колец, модуль упругости которых возрастает в направлении к опорным выступам стакана, а устройство снабжено установочными элементами 6, каждый из которых размещен в соответствующем отверстии опорного выступа с возможностью осевого перемещения. В качестве установочных элементов могут быть использованы винты со сферическим наконечником, которые перемещаются в осевом направлении в результате приложения к ним крутящего момента, штифты, приводимые в действие гидро- или пневмосистемами и др.

Устройство снабжено шарнирами 7 для передачи нагрузки от испытательной машины на стакан 1. Количество, толщина и материал колец прокладок 5, а также расстояние между установочными элементами 6 подбираются из условия, чтобы, с одной стороны, под воздействием осевых усилий от установочных элементов 6 прокладки 5 могли изменять свою форму для обеспечения наибольшего контакта с торцевыми поверхностями и, с другой стороны, распределять сосредоточенные усилия от установочных элементов 6 на торцевые поверхности образца 3.

Способ с помощью описанного устройства осуществляется следующим образом.

Образец 3 устанавливают торцевыми поверхностями на прокладки 5, размещенные на боковых выступах 2 стаканов 1, прикладывают нагрузку на торцевые поверхности образца 3, величина которой меньше разрушающей, измеряют распределение деформаций в средней части образца 3. Затем центрируют образец, измеряют распределение осевых деформаций по окружности образца 3 в районе проявления краевого эффекта и определяют области с их наименьшими значениями, а нагрузку к торцам образца прикладывают в этих областях через прокладки 5 до равномерного распределения осевых деформаций. Затем нагрузку на торцевые поверхности увеличивают до разрушающей.

Изобретение касается испытания на осевое сжатие образцов трубчатой формы путем создания равномерного напряженно-деформированного состояния. Устройство для испытания трубчатых образцов на осевое сжатие содержит два стакана 1, имеющие стенки переменной толщины и опорные выступы 2. Трубчатый образец 3 устанавливают торцевыми поверхностями на двух прокладках 5, которые размещаются на опорных выступах 2 стаканов 1. В опорных выступах 2 каждого стакана 1 на равных друг от друга расстояниях выполнены попарно осевые отверстия, каждая прокладка выполнена в виде набора колец, модуль упругости которых возрастает в направлении к опорным выступам стакана, а устройство снабжено установочными элементами 6, каждый из которых размещен в соответствующей паре отверстий опорных выступов с возможностью осевого перемещения. Устройство снабжено шарнирами 7 для передачи нагрузки от испытательной машины на стакан 1. Количество, толщина и материал колец прокладок 5, а также расстояние между установочными элементами 6 подбирают из условия, чтобы, с одной стороны, под воздействием осевых усилий от установочных элементов 6 прокладки 5 могли изменять свою форму для обеспечения наибольшего контакта с торцевыми поверхностями и, с другой стороны, распределять сосредоточенные усилия от установочных элементов 6 на торцевые поверхности образца 3. Образец 3 устанавливают торцевыми поверхностями на прокладки 5, размещенные на боковых выступах 2 стаканов 1, прикладывают нагрузку на торцевые поверхности образца 3, величина которой меньше разрушающей, измеряют распределение деформаций в средней части образца 3. Затем центрируют образец, измеряют распределение осевых деформаций по окружности образца 3 и в районе проявления краевого эффекта определяют области с их наименьшими значениями, а нагрузку к торцам образца прикладывают в этих областях через прокладки 5 до равномерного распределения осевых деформаций. После этого нагрузку на торцевые поверхности увеличивают до разрушающей. 2 с. п. ф-лы, 1 ил.

| Тарнопольский Ю.М | |||

| и Кинцис Т.Я | |||

| Методы статических испытаний армированных пластиков | |||

| М.: Химия, 1981, с.126. |

Авторы

Даты

1994-12-30—Публикация

1991-05-31—Подача