Изобретение относится к обработке металлов давлением и может быть использовано для получения труб на горизонтальных трубопрофильных прессах.

Известен способ горячего прессования труб, содержащий установку втулки на задний конец оправки к хвостовику и центрирующего стакана на передний конец оправки, установку подвижной оправки в центральное отверстие подогретой заготовки, размещение заготовки в контейнере пресса, центрирование переднего конца оправки со стаканом в матрице и прессование трубы в зазор между матрицей и оправкой под действием хода пресс-штемпеля [1]

В известном способе благодаря установке на оправку втулки и центрирующего стакана достигается центрирование оправки по оси отверстия заготовки, что с одной стороны предотвращает преждевременный перегрев оправки, с другой стороны центрирующий стакан в начальный момент прессования обеспечивает центрирование переднего конца оправки по оси матрицы и повышает точность переднего конца трубы.

К недостаткам известного способа относится отсутствие центрирования заднего конца оправки и заготовки в контейнере, что приводит к возникновению разностенности по длине трубы и особенно на заднем конце. Кроме того, оправка запрессовывается в трубе, и задний конец готовой трубы с оправкой необходимо отрезать, что снижает выход годного.

Известен способ прессования титановых труб, включающий нагрев механически обработанной заготовки, прошивку осевого отверстия диаметром, превышающим внутренний диаметр трубы, извлечение прошитой заготовки, обточку по наружной боковой и торцевым поверхностям, повторный нагрев, установку смазочной шайбы, размещение заготовки в контейнере, введение в осевое отверстие заготовки оправки со смазкой и теплоизоляцией и прессование трубы [2]

Недостатком известного способа является большая разностенность трубы при прессовании и кривизна из-за разностенности, что требует увеличения припусков для последующей механической обработки и снижает выход годного. Кроме того, в начальный момент распрессовки смазочная шайба разрушается, ссыпается в нижнюю часть контейнера и при последующем прессовании неравномерно выдавливается в очко матрицы, что приводит также к появлению дефектов типа вдавливаний и запрессовок и к разностенности трубы.

Задачей, на решение которой направлено изобретение, является повышение выхода годного металла при прессовании трубы путем элиминации условий возникновения разностенности трубы и поверхностных дефектов.

При осуществлении изобретения достигается точное центрирование оправки и заготовки по оси прессования в течение всего процесса деформации, выравнивание температуры металла заготовки и равномерное распределение смазки по мере прессования. Кроме этого, предотвращается образование прессостатка, осуществляется гашение гидродинамического удара в момент окончания прессования и упрощается последующее отделение оправки от готовой трубы.

Предлагаемый способ прессования содержит нагрев исходной заготовки, прошивку осевого отверстия, механическую обработку наружной поверхности, повторный нагрев заготовки и прессование трубы в зазор между матрицей и оправкой. В отличие от прототипа при прошивке осевого отверстия его диаметр выполняют меньше внутреннего диаметра трубы, а на переднем конце заготовки, обращенном к матрице, формируют цилиндрический кольцевой выступ с конической ступенькой перехода к нему от тела заготовки. Наружный диаметр выступа выполняют больше наружного диаметра трубы. При последующей механической обработке наружной поверхности заготовки цилиндрический выступ обтачивают на конус до диаметра на торце меньше наружного диаметра трубы. Дополнительно механической обработке подвергают поверхность осевого отверстия: на длине, соответствующей длине торцевого выступа, диаметр отверстия выполняют на 1 5% меньше внутреннего диаметра трубы, а на остальной длине заготовки, соответствующей телу заготовки, диаметр отверстия выполняют больше внутреннего диаметра трубы. Перед прессованием оправку вводят в осевое отверстие заготовки таким образом, что ее передний конец плотно устанавливается в осевое отверстие торцевого выступа заготовки, а задний конец упирается своей боковой криволинейной поверхностью в ребро осевого отверстия заготовки. После этого заготовку торцевым выступом устанавливают по оси прессования в очко матрицы, а задний конец оправки вместе с прессшайбой центрируют по оси контейнера. В данном способе используют оправку, задний конец которой выполнен криволинейно расширяющимся до диаметра, превышающего внутренний диаметр трубы.

Предлагаемый способ обеспечивает высокую точность центрирования оправки и заготовки еще до ее распрессовки в начальный момент движения оправки, и сохранение достигнутой точности центрирования оправки по оси прессования в течение всего процесса деформирования. Благодаря выполнению торцевого кольцевого выступа на переднем конце заготовки и расточке осевого отверстия данного выступа до диаметра меньше внутреннего диаметра трубы достигается плотная установка переднего конца оправки в осевом отверстии заготовки и точная установка заготовки непосредственно в матрице.

Выполнение осевого отверстия выступа заготовки на 1 5% меньше внутреннего диаметра трубы позволяет преодолеть силу веса оправки при ее центрировании по оси прессования. Величина 1% разницы диаметров является минимально необходимой для преодоления веса оправки, максимальное значение 5% разницы диаметров установлено необходимостью неоправданного удлинения конической заходной части оправки.

Коническая ступенька перехода от тела заготовки к торцевому выступу и коническая форма наружной поверхности самого выступа облегчает введение выступа заготовки в матрицу и центрирование заготовки. Задний конец оправки точно фиксирует заготовку посредством своей боковой криволинейной расширяющейся поверхности.

Кроме того, выполнение ступеньки перехода от тела заготовки к торцевому выступу конической формы позволяет "замкнуть" смазочную шайбу в замкнутом кольцевом пространстве, что предотвращает ударное разрушение прессовальной смазочной шайбы при загрузке заготовки с оправкой в контейнер и обеспечивает последовательное равномерное распределение смазки в процессе прессования. Это повышает качество поверхности и точность размеров прессуемой трубы.

В заявляемом способе достигается также иной технический результат: за счет торцевого кольцевого выступа на переднем конце заготовки, расширяющейся боковой поверхности заднего конца оправки, используемой при прессовании, и механической обработки поверхности осевого отверстия заготовки обеспечивается равномерность боковых зазоров как между заготовкой и контейнером, так и между оправкой и заготовкой. Это, в свою очередь, обеспечивает выравнивание температуры металла по заготовке и повышает точность размеров прессуемой трубы.

Механическая обработка поверхности заготовки, в том числе и торцевого выступа, конической ступеньки, поверхности осевого отверстия, проводимая перед прессованием, обеспечивает высокое качество поверхности прессуемой трубы и позволяет снизить припуск на последующую механическую обработку готовой трубы.

Соотношение диаметров торцевого выступа заготовки, осевого отверстия заготовки и внутреннего диаметра трубы, а также углы конусности зависят от размера прессуемой трубы, допустимой вытяжки при прессовании материала трубы, припусков на последующую механическую обработку готовой трубы и составляют "ноу-хау" изобретения.

Заявляемый способ может быть реализован при прямом и обратном прессовании.

Сравнение заявляемого способа с известными техническими решениями показывает соответствие критерию охраноспособности изобретения "новизна".

Заявляемая совокупность существенных признаков изобретения, рассмотренная относительно существующего уровня техники, показывает соответствие критерию охраноспособности изобретения "изобретательский уровень".

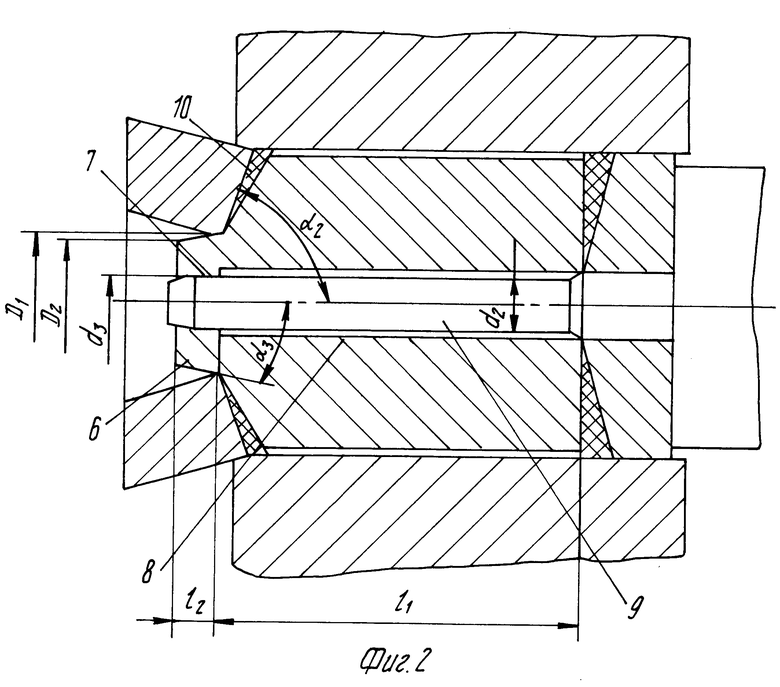

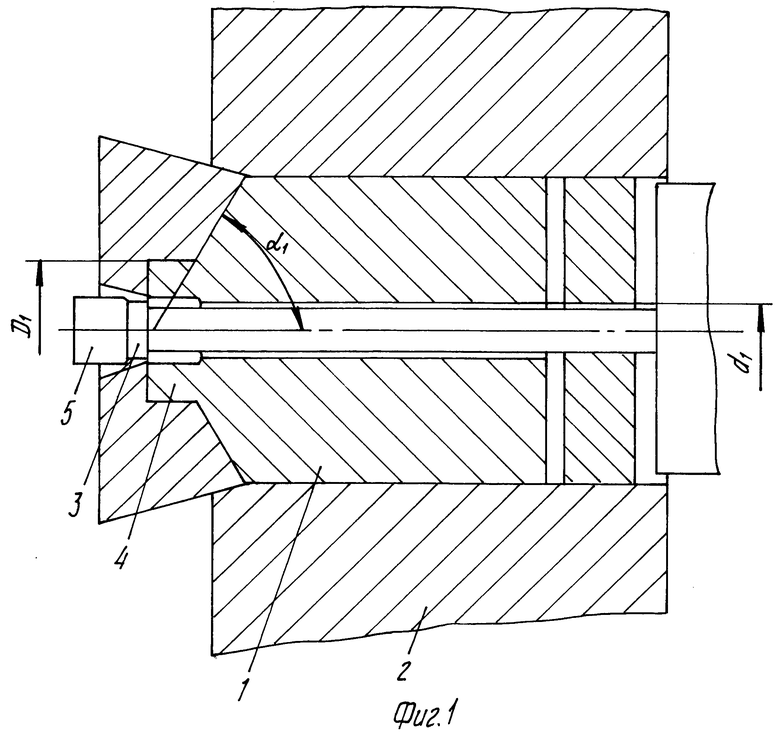

На фиг. 1 показано окончание процесса прошивки осевого отверстия с выполненным цилиндрическим торцевым выступом; на фиг. 2 центрирование оправки и заготовки в начальный момент прессования.

Заявляемый способ реализуется следующим образом.

Заготовку 1 (отрезок кованого прутка) с удаленными дефектами, образующимися при ковке, нагревают, размещают в контейнере 2 и осуществляют нарастающую прошивку осевого отверстия прошивником 3, диаметр d1, которого меньше диаметра отверстия трубы dт. В процессе прошивки на конце заготовки, обращенном к матрице, формируют цилиндрический выступ 4 с конической ступенькой перехода от тела заготовки. Диаметр цилиндрического выступа D1 больше наружного диаметра трубы Dт. В конце процесса прошивки отделяют выпрессовку-пробку 5. Затем прошитую заготовку 1 извлекают из контейнера пресса и проводят механическую обработку боковой поверхности заготовки, торцов заготовки, цилиндрического выступа и расточку осевого отверстия. Цилиндрический выступ обтачивают на конус 6 под углом α3 до диаметра на торце D2 меньше наружного диаметра трубы Dт. Расточку осевого отверстия на длине 7, соответствующей длине l2 торцевого выступа, производят до диаметра d3 на 1 5% меньше внутреннего диаметра трубы dт (на фиг. не показан), а на остальной длине 8 заготовки, соответствующей длине l1 тела заготовки, диаметр отверстия выполняют больше внутреннего диаметра трубы. Коническую ступеньку перехода от тела заготовки к торцевому выступу обрабатывают под углом α1, равным или больше угла прессовой матрицы α2. Затем заготовку нагревают, размещают в контейнере смазочную шайбу 10 и заготовку. В осевое отверстие заготовки вводят оправку 9, при этом передний конец оправки плотно устанавливается на длине l2 и точно центрируется по оси заготовки, задний конец оправки участком, криволинейно-расширяющимся до диаметра больше внутреннего диаметра трубы, центрируют задний конец заготовки по оси контейнера и оси прессования. При продвижении оправки с заготовкой цилиндрический выступ за счет конической наружной поверхности центрирует заготовку и оправку по оси прессования. При этом смазочная шайба 10 плотно по всей поверхности замыкается между матрицей и конической торцевой поверхностью заготовки (ступенькой) в осевом направлении и между цилиндрическим выступом заготовки и боковой стенкой контейнера в радиальном направлении. Кроме того, между боковыми поверхностями оправки и осевого отверстия заготовки, а также между боковыми поверхностями заготовки и контейнера образуются равномерные зазоры, что обеспечивает выравнивание температуры металла и повышает точность геометрических размеров трубы при прессовании.

Предлагаемый способ прессования труб позволяет производить трубы с эксцентричной разностенностью 5 7% в то время, как эксцентричная разностенность при использовании известного способа достигает 20 25% Благодаря такому уменьшению разностенности достигается снижение припусков на механическую обработку и снижение расходного коэффициента на 10 15%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2094148C1 |

| СПОСОБ ПРЕССОВАНИЯ КОРОТКОМЕРНЫХ ТРУБ | 2001 |

|

RU2208490C2 |

| УСТРОЙСТВО ДЛЯ ГОРЯЧЕГО ПРЕССОВАНИЯ ТРУБ И ЕГО ПЕРЕДНЯЯ ВТУЛКА | 1998 |

|

RU2146977C1 |

| СПОСОБ ПРЕССОВОЙ ПРОШИВКИ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2119396C1 |

| СОСТАВНАЯ ПРЕСС-ШАЙБА | 2003 |

|

RU2238812C1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ БОЛЬШОГО ДИАМЕТРА | 1998 |

|

RU2146177C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2216419C1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ | 2000 |

|

RU2184633C2 |

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ ПОЛЫХ ИЗДЕЛИЙ | 2001 |

|

RU2191654C1 |

| ЗАГОТОВКА ДЛЯ ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 1998 |

|

RU2135313C1 |

Использование: снижение разностенности прессованных труб и уменьшение поверхностных дефектов при производстве труб на горизонтальных трубопрофильных прессах. Сущность изобретения: способ прессования труб содержит нагрев исходной заготовки, прошивку осевого отверстия, механическую обработку, повторный нагрев, прессование трубы в зазор между матрицей и оправкой. При прошивке диаметр осевого отверстия выполняют меньше внутреннего диаметра прессуемой трубы, а на переднем конце заготовки формируют цилиндрический выступ с конической ступенькой перехода от тела заготовки, причем диаметр выступа больше наружного диаметра трубы. После этого осуществляют механическую обработку заготовки, при этом цилиндрический выступ обтачивают под конус с диаметром на торце меньше наружного диаметра трубы. Осевое отверстие растачивают таким образом, что на длине, соответствующей длине торцевого выступа, диаметр отверстия выполняют на 1 - 5% меньше внутреннего диаметра трубы, а на остальной длине диаметр отверстия выполняют больше внутреннего диаметра трубы. При последующем прессовании используют оправку, задний конец которой выполнен криволинейно расширяющимся до диаметра, превышающего внутренний диаметр трубы. Перед началом прессования оправку вводят в осевое отверстие заготовки до сопряжения боковой поверхности переднего конца с поверхностью осевого отверстия выступа заготовки и контакта боковой криволинейной поверхности заднего конца оправки с ребром осевого отверстия заготовки, после чего заготовку торцевым выступом устанавливают по оси прессования в очко матрицы, а задний конец оправки вместе с прессшайбой центрируют по оси контейнера. 2 ил.

Способ прессования труб, включающий нагрев исходной заготовки, прошивку осевого отверстия, механическую обработку боковой поверхности и торцев заготовки, повторный нагрев заготовки и прессование трубы в зазор между матрицей и оправкой, отличающийся тем, что при прошивке диаметр осевого отверстия выполняют меньше внутреннего диаметра прессуемой трубы, а на переднем конце заготовки формируют торцевой цилиндрический выступ, диаметр которого больше наружного диаметра трубы, и коническую ступеньку перехода от тела заготовки к торцевому выступу, при последующей механической обработке цилиндрический выступ обтачивают под конус с диаметром на торце меньше наружного диаметра трубы, осевое отверстие растачивают до получения его диаметра на длине, соответствующей длине цилиндрического выступа на 1 5% меньше внутреннего диаметра трубы, а диаметра на остальной длине больше внутреннего диаметра трубы, при прессовании используют оправку, задний конец которой выполнен криволинейно-расширяющимся до диаметра, превышающего внутренний диаметр трубы, при этом перед началом прессования оправку вводят в осевое отверстие заготовки до сопряжения боковой поверхности переднего конца оправки с поверхностью осевого отверстия торцевого выступа и контакта боковой криволинейной поверхности заднего конца оправки с ребром осевого отверстия заготовки, после чего заготовку торцевым выступом устанавливают по оси прессования в очко матрицы, а задний конец оправки вместе с пресс-шайбой центрируют по оси контейнера.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1530278, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Производство горячепрессованных труб из титановых сплавов | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| - Верхняя Салда: ВСМПО, 1993, с.4-9. | |||

Авторы

Даты

1997-11-27—Публикация

1996-09-02—Подача