Изобретение относится к керамической и авиационным отраслям промышленности и, преимущественно могут быть использовано при формовании методом шликерного литья водных суспензий в гипсовые формы керамических изделий типа носовых диэлектрических конусов летательных аппаратов.

Из опубликованных информационных источников известны устройства для формования керамических изделий методом литья водных шликеров.

Устройство для литья полых керамических изделий согласно авторского свидетельства СССР N 1570900, МКИ B 28 B 1/26 содержит влагопоглощающую форму (матрицу), сердечник в виде эластичной оболочки, механизм для деформирования эластичной оболочки и обеспечения подпитки.

К причинам, препятствующим достижению заявленного технического результата - получение равнотолщинных изделий, относится то, что в названном устройстве сердечник в виде эластичной оболочки не является элементом конструкции, формирующем внутренний контур изготавливаемого изделия.

В этом случае получение изделий с одинаковой толщиной стенки во всех сечениях основывается на предположении, что набор черепка по всей поверхности идет с одинаковой скоростью. Это предположение не является абсолютно верным. Влияние гидростатического столба приводит к тому, что набор черепка в нижней части формы идет с большей скоростью и следовательно, стенка изделия получается более толстой. Эта разница оказывается значительной для изделий высотой от 500 мм и выше.

Устройство для формования керамических изделий согласно патенту США N 3481010, кл 25-124 включает металлическую матрицу с внутренним профилем, повторяющим наружный контур изготавливаемого изделия, подпиточную камеру и сердечник, оформляющий внутреннюю поверхность изделия и выполненный с пористой поверхностью.

Набор керамического черепка осуществляется за счет отбора влаги через пористую, выполненную на тканевой основе, поверхность сердечника путем продувания через внутренний объем сердечника нагретого воздуха.

Разнотолщинность отформованных изделий с применением рассматриваемого устройства достигает больших значений, в силу того, что изготовить криволинейную поверхность пунсона на тканевой основе, равноотстоящую в любом сечении от внутреннего контура матрицы технически затруднительно. Обеспечение качества изделий достигается в этом случае путем увеличения припуска для окончательной обработки, что ведет к экономическим потерям.

Наиболее близким устройством того же назначения, выбранном в качестве прототипа к заявленному изобретению по совокупности признаков, является устройство для формования керамических изделий из водных шликеров по авторскому свидетельству СССР N 1664560, B 28 B 1/26 от 25.04.1989 г.

Рассматриваемое устройство обладает рядом недостатков, препятствующих достижению заявленного технического результата. Во-первых, кинетика набора черепка из водного шликера такова, что действие механизма самоориентации слабо выражено. Воздействие отвердевшего черепка на соприкасающийся с ним сердечник незначительно ввиду снижения роста отливки в месте соприкосновения из-за прекращения подпитки. Во-вторых, при самоориентации шарнирно подвешенного формообразующего стержня за счет силы тяжести требуется очень точное выполнение по координатным осям и угловому смещению базовых поверхностей шарнирного соединения относительно центральной оси внутренней поверхности матрицы, образующей наружную поверхность формуемых изделий. В-третьих, при работе устройства матрица должна устанавливаться строго горизонтально для того, чтобы устранить изначальную несоосность подвешенного формующего стержня относительно внутреннего контура матрицы. В составе рассматриваемого устройства-прототипа отсутствуют конструктивные элементы, обеспечивающие установку горизонтального положения и его контроль, что может приводить к несовпадению осей формующего стержня сердечника и внутреннего контура матрицы и, соответственно, к появлению разнотолщинности на изготавливаемых изделиях.

Целью настоящего изобретения является получение равнотолщинных крупногабаритных изделий типа носовых диэлектрических конусов летательных аппаратов.

Указанный технический результат при осуществлении изобретения достигается тем, что в заявленном устройстве для формования, включающем влагопоглощающую матрицу, формующую модель, сердечник с опорным фланцем и формирующим стержнем, подпиточные емкости, влагопоглощающая матрица выполнена разъемной в нижней части и снабжена корпусом с центральным отверстием для фиксации носка формующей модели, при этом в корпусе соосно центральному отверстию размещен центрирующий шток с возможностью аксиального перемещения.

Названная совокупность признаков устройства позволяет обеспечить соосное положение наружного и внутреннего контуров изделия, за счет чего возможно получение равнотолщинных изделий с минимальными отклонениями, вызванными только технологическими зазорами в разъемных посадках. При этом аксиально перемещающийся центрирующий шток выводится из заливаемой полости формы, что позволяет изготавливать изделия типа полых глухих конусов.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах, позволил установить, что заявитель не обнаружил аналог, характеризующийся признаками, идентичными всем существенным признакам заявленного изобретения.

Выделение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности существенных признаков аналога, позволяет определить совокупность существенных признаков, обеспечивающих достижение технического результата в заявленном устройстве и изложенных в формуле. Следовательно, заявленное изобретение соответствует условию "новизна".

Заявителем проведен анализ известных технических решений и сравнение их с отличительными признаками заявляемого устройства. Заявленное изобретение не вытекает для специалиста явным образом из известного уровня техники, который позволил бы достигнуть вышеназванного технического результата - получение равнотолщинных изделий. Следовательно, заявленное изобретение соответствует условию "изобретательский уровень".

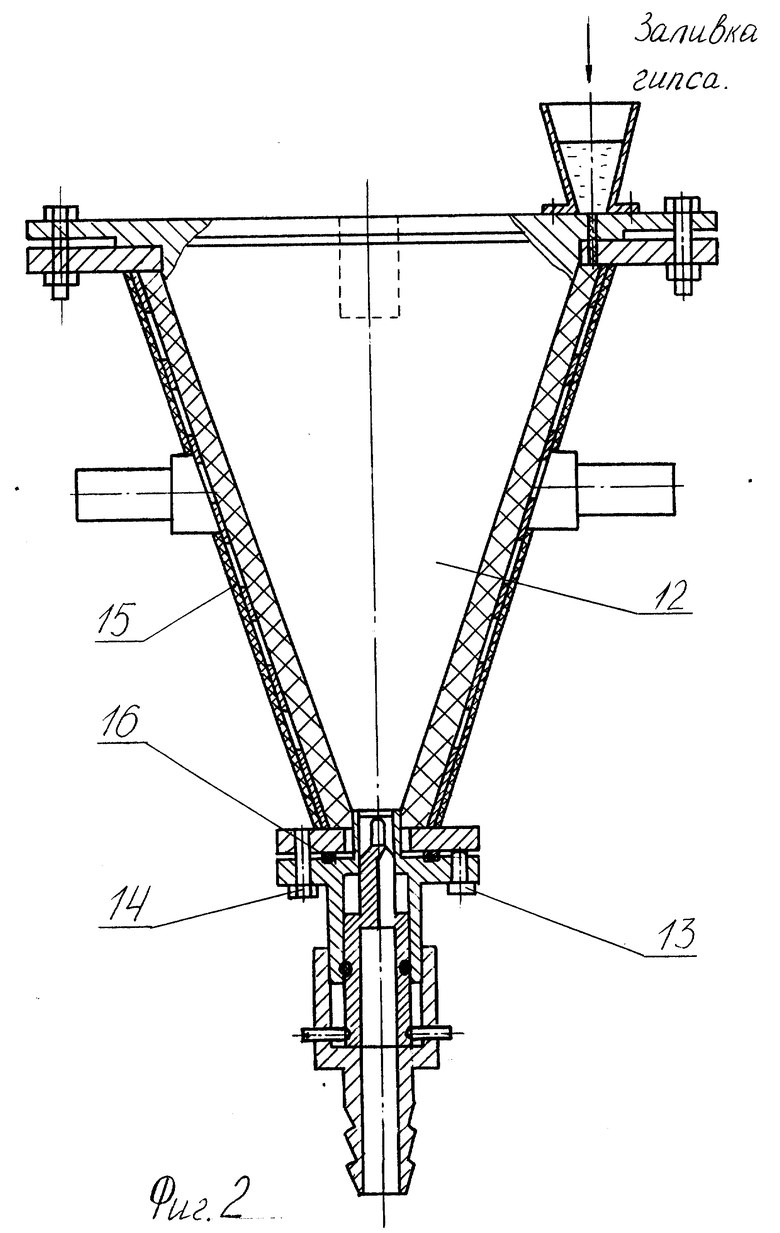

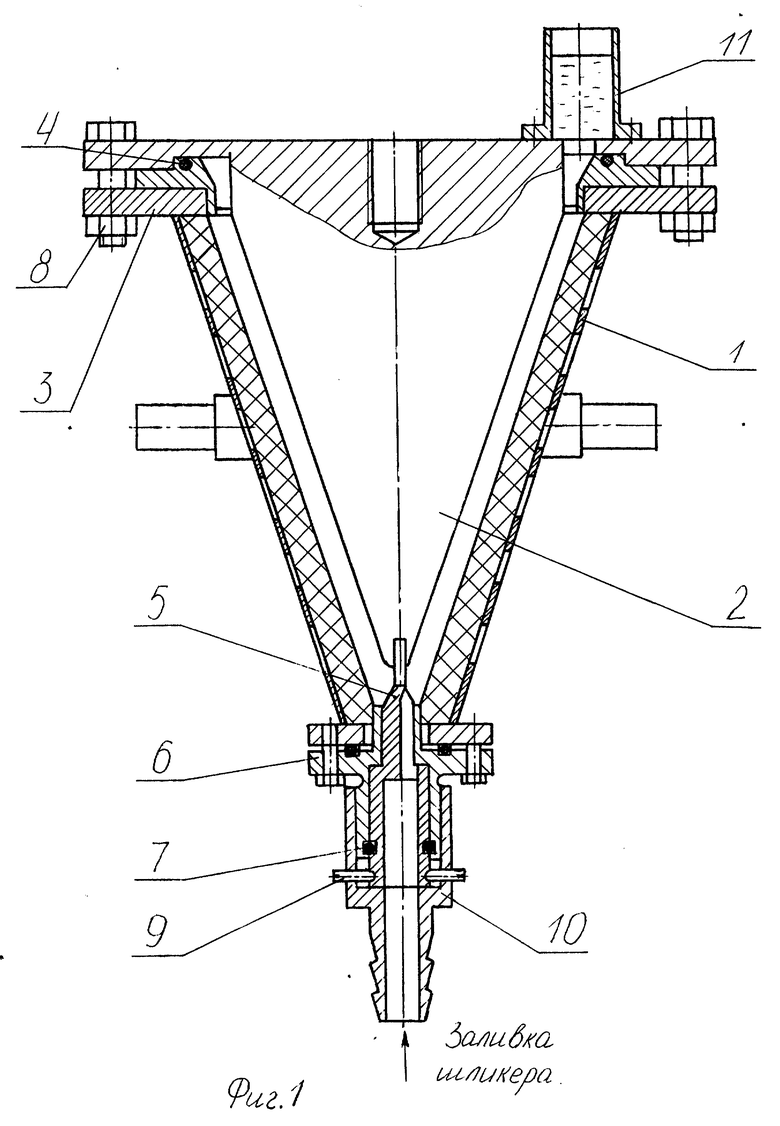

На приведенных чертежах изображен общий вид заявляемого устройства. На фиг. 1 представлено устройство с установленным сердечником, формирующем внутренний контур отливаемых изделий. На фиг. 2 представлено устройство в сборе с моделью, формирующей внутренний контур гипсовой поверхности матрицы и повторяющий наружную поверхность изделия.

Конструкция устройства включает матрицу 1, состоящую из перфорированного корпуса с наформованным гипсовым слоем; сердечник 2 с опорным фланцем и формообразующем стержнем, соосно установленный в матрице посредством промежуточного кольца 3 с уплотнительной прокладкой 4 и центрирующего штока 5, соосно размещенного в корпусе 6 и уплотненным в нем прокладкой 7. Сердечник в матрице крепится посредством стяжных болтов 8. Центрирующий шток винтами 9 связан с заливочным штуцером 10, который навинчивается на корпус 6. На верхнем фланце матрицы закреплены подпиточные емкости 11, общий объем которых определяется исходя из необходимого объема подпитки для формуемых изделий.

Для нанесения гипсового слоя предусмотрена формующая модель 12, базируемая одним концом во фланце матрицы, а другим концом в корпусе 6, который после установки модели выставляется вы радиальном направлениях и фиксируется упорными винтами 13 и болтами 14. В момент установки модели центрирующий стержень 5 выводится за пределы внутренней полости матрицы.

Для обеспечения процесса формования гипсового слоя с целью предотвращения протечек жидкого гипса на наружной поверхности матрицы закреплена съемная герметизирующая оболочка 15, а между нижним фланцем матрицы и корпусом установлена прокладка 16.

Устройство работает следующим образом. В матрицу 1 вставляют модель 12 и фиксируют болтами 8. Корпус 6 с прокладкой 16 сочленяют с носком модели, используя радиальные перемещения корпуса и фиксируют его затем упорными винтами 13 и болтами 14 в установленном положении, при этом центрирующий шток 5 путем вращения штуцера 10 выводится за пределы внутренней полости матрицы. Затем на перфорированную поверхность матрицы натягивают съемную герметизирующую оболочку 15 и через воронку заливают раствор гипса. После сушки гипса вместо модели устанавливают сердечник на посадочное место во фланце матрицы через промежуточное кольцо 3, а снизу вводят центрирующий шток 5 в ответное отверстие носка сердечника. Установленное положение сердечника в матрице фиксируют стяжными болтами 8. Шликер подают снизу через заливочный штуцер 10, заполняя при этом внутреннюю полость и подпиточные емкости 11. После этого, до начала отвердевания центрирующий шток выводят из зоны внутренней полости для того, чтобы обеспечить формование изделия с глухим носком.

Заявляемое устройство для формования керамических изделий обеспечивает возможность получения тонкостенных длинномерных изделий для авиационной промышленности с высокой точностью. Отклонения толщины стенки изготавливаемых изделий по сравнению с прототипом уменьшается в 5-10 раз и не превышает 0,4 мм для изделий диаметром до 400 мм, при этом получаемое значение отклонения не зависит от длины изделия. Следовательно, заявляемое изобретение соответствует условию промышленной применимости.

Источники информации

1. Авторское свидетельство СССР N 1570900, МКИ B 28 B 1/26, 1988 г.

2. Патент США N 3481010, НКИ 25-124, 1969 г.

3. Авторское свидетельство СССР N 1664560, МКИ B 28 B 1/26, 1989 г. - прототипл

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 1998 |

|

RU2137599C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ РАВНОТОЛЩИННЫХ КРУПНОГАБАРИТНЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2003 |

|

RU2242359C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2001 |

|

RU2207949C2 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2000 |

|

RU2191688C2 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2004 |

|

RU2257293C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧЕК ИЗ ВОДНЫХ ШЛИКЕРОВ | 2005 |

|

RU2297322C1 |

| ФОРМОВОЙ КОМПЛЕКТ ДЛЯ ФОРМОВАНИЯ РАВНОТОЛЩИННЫХ КРУПНОГАБАРИТНЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2008 |

|

RU2382697C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2003 |

|

RU2248271C1 |

| ФОРМОВОЙ КОМПЛЕКТ ДЛЯ ФОРМОВАНИЯ РАВНОТОЛЩИННЫХ КРУПНОГАБАРИТНЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2009 |

|

RU2387537C1 |

| ФОРМОВОЙ КОМПЛЕКТ ДЛЯ ФОРМОВАНИЯ КРУПНОГАБАРИТНЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2009 |

|

RU2388595C1 |

Устройство для формования керамических изделий из водных шликеров относится к керамической и авиационным отраслям промышленности. Технический результат - получение изделий с равной толщиной стенки за счет обеспечения точной соосной установки влагопоглощающей матрицы и сердечника, оформляющих соответственно наружный и внутренний контуры изделия. На нижнем конце матрицы установлен корпус с центральным отверстием, имеющий возможность коаксиального перемещения и неподвижно фиксируемый при совмещении носка модели и центрального отверстия. Внутри корпуса размещен центрирующий шток, который при своем аксиальном перемещении входит в центральное отверстие носка сердечника. 2 ил.

Устройство для формования керамических изделий из водных шликеров, включающее влагопоглощающую матрицу, формующую модель, сердечник с опорным фланцем и формообразующим стержнем, подпиточные емкости, отличающееся тем, что матрица выполнена разъемной в нижней части и снабжена корпусом с центральным отверстием, фиксирующим носок модели, при этом в корпусе соосно с центральным отверстием размещен центрирующий шток с возможностью аксиального перемещения.

| Устройство для формования керамических изделий из водных шликеров | 1989 |

|

SU1664560A1 |

| US 3481010 A, 15.12.96 | |||

| Устройство для литья полых керамических изделий | 1988 |

|

SU1570900A1 |

Авторы

Даты

1998-12-27—Публикация

1997-04-14—Подача