Изобретение относится к порошковой металлургии и может быть использовано при производстве алюминиевого высокодисперсного порошка со строго заданной верхней границей крупности.

Известен способ производства металлического порошка распылением расплава металла сжатым газом, который направляют концентрично струе расплава, образуя газовую оболочку. Газовой оболочке сообщают звуковые колебания с непрерывным диапазоном частот, который содержит одну или несколько пиковых частот с амплитудой, превышающей средний уровень на 5 дБ. При этом звуковое давление пиковых частот находится на уровне статического давления сжатого газа [1].

Недостаток указанного способа состоит в невозможности получения порошка со строго заданной верхней границей крупности. Гранулометрический состав порошка полидисперсный, задаваемый энергией сжатого газа и колебаниями газовой оболочки с непрерывным диапазоном частот. Пиковые частоты позволяют лишь увеличить содержание определенных фракций в полидисперсном составе порошка.

Наиболее близким к предложенному по технической сущности и достигаемому результату является способ получения алюминиевого порошка, включающий распыление расплава металла сжатым газом в камере распыления под избыточным давлением и классификацию продукта распыления [2].

Известный способ требует повышенных энергетических затрат для получения порошка повышенной дисперсности и с пониженной верхней границей крупности.

В процессе распыления расплава сжатым газом всегда получают полидисперсный продукт распыления. Для получения высокодисперсного порошка заданной дисперсности и пониженной верхней границей крупности полученный продукт распыления подвергают классификации в центробежных газовых аппаратах. Соответственно возрастают трудозатраты и энергоемкость процесса, снижается его производительность по готовому продукту.

Сущность изобретения заключается в следующем.

В процессе распыления расплава сжатым газом в камере под избыточным давлением гранулометрический состав полидисперсного продукта распыления задается давлением расхода и температурой распыливающего газа, температурой и расходом расплава.

Избыточное давление газа в камере распыления поддерживается в соответствии с требованиями безопасности для недопущения проникновения окружающей окислительной среды, так как металлические порошки во взвешенном состоянии взрывоопасны. Величина избыточного давления газа в камере распыления в существующих промышленных установках 3,5˙103 Па задана размерами оборудования и производительностью газодувок. Процесс диспергирования расплава сжатым газом состоит из двух стадий: разрушение струи расплава со сжатием полученных капель; взрывное объемное разрушение капель, находящихся в напряженном состоянии, при их попадании в зону расширения и ускорения распыливающего газового потока.

Экспериментально установлено, что величина давления газа в камере распыления определяет верхнюю границу крупности продукта распыления и наряду с параметрами распыливающего газа и расплава дисперсность, так как определяет процесс взрывного объемного разрушения частиц. Снижение давления газа в камере распыления позволяет интенсифицировать процесс взрывного объемного разрушения частиц, повысить дисперсность и снизить верхнюю границу крупности порошка. Минимальная величина избыточного давления газа определяется возможностью гарантированно не допустить проникновения воздуха в камеру распыления и должна быть не менее 102 Па.

Примеры осуществления способа.

Эксперименты проводились на установке распыления с эжекционной форсункой в цехе порошковой металлургии Иркутского алюминиевого завода.

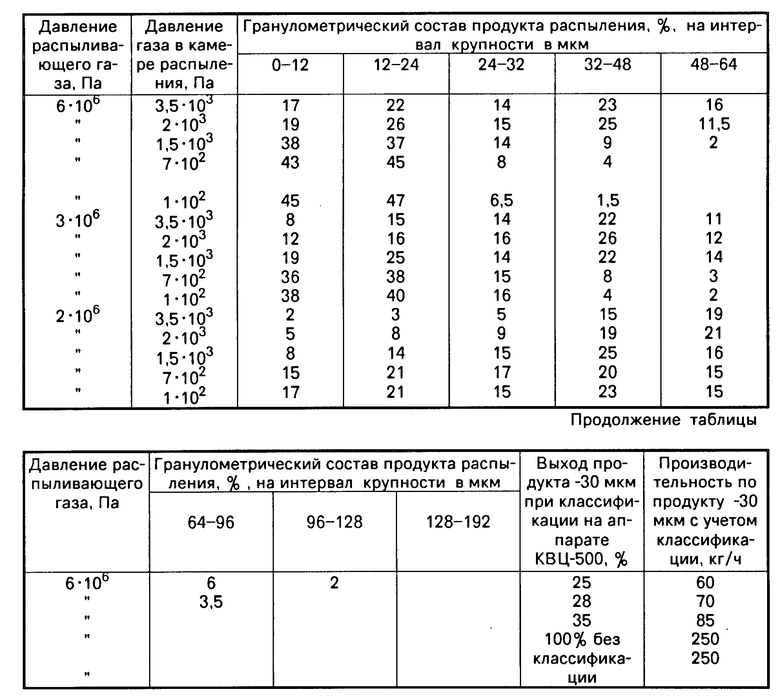

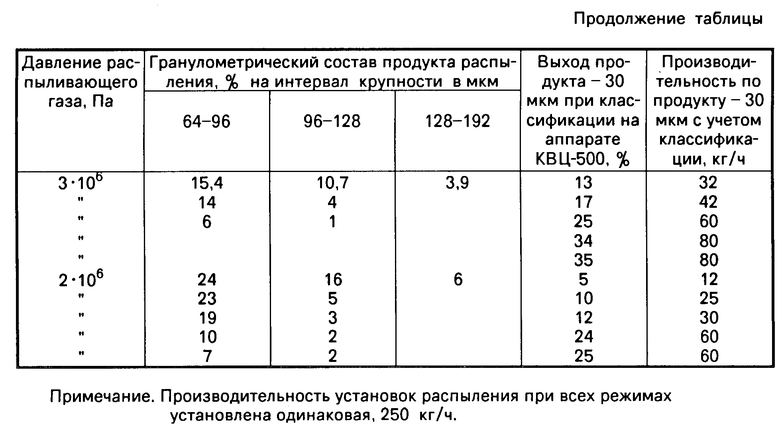

Для каждого выбранного значения давления распыливающего газа, азота снижали давление газа в камере распыления от 3,5˙103 до 1˙102 Па. Во всех случаях поддерживали постоянным расход распыливающего азота 900 нм3/ч, температуру распыливающего газа 500-520оС, температуру расплава алюминия 730-750оС. Методом лазерной гранулометрии определяли гранулометрический состав полученных продуктов распыления с учетом продукта в рукавных фильтрах и в циклоне очистки отработанного азота.

Снижение давления азота в камере распыления осуществляли регулировкой положения заслонки линии забора отработанного азота. При этом для расширения возможности регулировки снижения давления газа в камере распыления на период эксперимента отключали от линии отбора отработанного азота все остальные установки распыления. Снижение избыточного давления ниже 1˙102 Па нецелесообразно, так как резко снижается гарантия безопасности технологии за счет проникновения окружающего воздуха в камеру распыления при недостаточной ее герметизации или аварийной ситуации.

Результаты исследования представлены в таблице.

Установлено, что при снижении давления газа в камере распыления значительно повышается дисперсность продукта распыления, снижается верхняя граница крупности порошка. Верхняя граница крупности порошка проявляется как предельное значение крупности, выше которого частиц практически нет, не более 4% . Получаются высокодисперсные порошки с требуемым гранулометрическим составом и заданной верхней границей крупности путем регулирования давления газа в камере распыления.

Таким образом, при производстве высокодисперсных порошков (фракции менее 50 мкм, 30 мкм и т.д.) за счет уменьшения давления газа в камере распыления до 102 Па получается продукт заданной повышенной дисперсности с требуемой верхней границей крупности непосредственно на установке распыления. Такой продукт не нуждается в классификации и поставляется как товарный после усреднения в смесителях и направляется на классификацию в зависимости от того, какую фракцию требуется произвести. Поскольку продукт распыления обогащен мелкой фракцией и имеет заданную верхнюю границу крупности, выход товарного продукта при классификации также возрастает. При производстве продукта (-30 мкм) получили увеличение производительности максимум в три раза. С учетом затрат на повышение производительности газодувок отбора отработанного газа себестоимость товарного продукта (-30 мкм) уменьшается.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО СФЕРИЧЕСКОГО АЛЮМИНИЕВОГО ПОРОШКА | 1991 |

|

RU2022715C1 |

| АЛЮМИНИЕВЫЙ ПОРОШОК С ВЫСОКОЙ УДЕЛЬНОЙ ПОВЕРХНОСТЬЮ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2001 |

|

RU2201844C1 |

| АЛЮМИНИЕВЫЙ СФЕРИЧЕСКИЙ ПОРОШОК ВЫСОКОЙ ДИСПЕРСНОСТИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2243857C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ АЛЮМИНИЕВО-МАГНИЕВЫХ ПОРОШКОВ | 2000 |

|

RU2191659C2 |

| УСТАНОВКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВОВ АЛЮМИНИЯ, МАГНИЯ И ИХ СПЛАВОВ | 1996 |

|

RU2095195C1 |

| ПУЛЬВЕРИЗАЦИОННАЯ УСТАНОВКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВЛЕННОГО АЛЮМИНИЯ, МАГНИЯ И ИХ СПЛАВОВ | 1996 |

|

RU2095196C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1995 |

|

RU2080421C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВ АЛЮМИНИЯ, МАГНИЯ И ИХ СПЛАВОВ | 1999 |

|

RU2158659C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ТЕПЛОВОГО РЕЖИМА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1998 |

|

RU2124586C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННЫХ МАТЕРИАЛОВ ИЗ ПОРОШКОВ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1991 |

|

RU2014953C1 |

Сущность изобретения: распыление алюминиевого расплава сжатым газом под избыточным давлением осуществляют при снижении давления газа в камере распыления до 102 Пa . 1 табл.

СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОГО ПОРОШКА, включающий распыление расплава металла сжатым газом в камере распыления под избыточным давлением и классификацию продукта распыления, отличающийся тем, что распыление ведут при снижении газового давления в камере распыления до 102 Па.

| Федорченко и.м | |||

| и Андриевский р.а | |||

| Основы порошковой металлургии | |||

| Киев: АН УССР, с.84. |

Авторы

Даты

1995-01-09—Публикация

1990-06-19—Подача