Изобретение относится к цветной металлургии, к получению алюминия электролизом криолит-глиноземных расплавов, и может быть использовано для интенсификации технологического процесса.

Регулирование теплового режима электролизера с целью повышения эффективности его работы, улучшения технико-экономических показателей процесса является важной задачей и решается различными способами и устройствами.

Известны способы и устройства, изменяющие теплосопротивление различных узлов электролизера, путем конструктивных изменений, введением дополнительной теплоизоляции, охлаждающих устройств.

Известны способы и устройства изменения и стабилизации теплового режима катодного устройства:

- электролизер для получения алюминия, включающий наружную металлическую стенку, стеклянную стенку и охлаждающий кожух, расположенный с зазором снаружи указанной металлической стенки и заполненный охлаждающей жидкостью, причем между металлической и стеклянной стенкой расположен слой резины или пластмассы [1];

- катодные кожуха, снабженные коробами и каналами, по которым подаются газообразные теплоносители [2, 3, 4, 5];

- катодные устройства, снабженные системами дифференцированной подачи и отвода теплоносителя от различных участков катодного устройства [6, 7].

Известны способы и устройства для изменения и стабилизации теплового режима анода:

- погружение в жидкую анодную массу теплопроводящих элементов для отвода тепла из центральной зоны анода к периферийной зоне [8];

- теплоизоляция верхней части анода [9, 10];

- анодные кожуха, снабженные полостями с выполненными магистралями для прохождения газообразного теплоносителя, теплообменными и регулирующими устройствами [11, 12, 13, 14].

Известны способы управления тепловым режимом электролизера для получения алюминия:

- управление перемещением анода с внесением корректировок по времени в зависимости от сопротивления электролита [15];

- изменением электрического сопротивления при нарушении теплового режима электролизера периодическим отключением и включением катодных стержней в местах нарушения теплового режима электролизера [16].

Все известные решения по регулированию теплового режима алюминиевого электролизера имеют ряд существенных недостатков:

1) требуются значительные дополнительные капитальные затраты, связанные с конструктивными изменениями узлов электролизера;

2) конструктивные изменения затрудняют и усложняют обслуживание электролизера, что увеличивает трудозатраты на эксплуатацию ванн;

3) не обеспечивается оперативное и дифференцированное регулирование теплового режима электролизера, поддерживающее стабильность технологических параметров.

Известно нанесение защитных покрытий на внутреннюю поверхность обечайки анода [17, 18].

Известные решения направлены, в основном, на защиту поверхности анода от окисления и сохранения целостности анодного массива.

Но в то же время эти покрытия выполняют и роль теплоизоляции.

Недостаток известных решений в том, что теплоизоляция стационарна подвержена разрушению и не может выполнять роль регулятора теплового режима при изменении технологических и теплофизических параметров электролизера.

Известен способ изготовления анодов, нейтральных к окружающей среде [19] , включающий нанесение покрытия из окиси алюминия или смеси окиси алюминия с алюминием на анод или на слой алюминия, покрывающий анод, при этом анод обдувают струей ионизированного окисляющего газа с высокой энергией для сцепления материала покрытия и поверхности; материал вводят в струю ионизированного газа в виде порошка или жидкости; поверхность, на которую наносят материал, подвергают пескоструйной обработке, а покрытие наносят с использованием плазменной горелки с водной стабилизацией.

Известное решение по технической сущности, по наличию сходных существенных признаков и достигаемому результату выбрано в качестве прототипа.

Недостатки известного решения:

1) теплоизоляция одинакова по всей поверхности анода, стационарна и не позволяет оперативно изменять тепловой режим в зависимости от различных технологических отклонений;

2) процесс нанесения покрытия сложен, требует специального оборудования;

3) регулирование теплового режима ограничено только анодом и в очень узких пределах.

Задачей изобретения является повышение технико-экономических показателей алюминиевого электролизера.

Техническим результатом предложенного способа является регулирование теплового режима электролизера.

Технический результат достигается тем, что в способе регулирования теплового режима алюминиевого электролизера, включающем изменение интенсивности теплопотерь с различных конструктивных элементов его наружной поверхности, нанесением на них покрытий, на определенные участки теплоотдающих поверхностей конструкций электролизера наносят адгезионное покрытие с различной степенью черноты.

Адгезионное покрытие наносят со степенью черноты 0,05 - 0,96, толщиной 0,05 - 15 мм, покрытие может быть пористым.

Техническая сущность предлагаемого решения заключается в следующем.

Регулирование теплового режима алюминиевого электролизера является очень важной задачей с точки зрения обеспечения устойчивого технологического режима его работы, получения высокого выхода по току, качественного металла при его низкой себестоимости.

Известные способы регулирования теплового режима алюминиевого электролизера, как правило, требуют конструктивных изменений, значительных капитальных затрат, а самое главное, не обеспечивают оперативного регулирования теплового режима в зависимости от изменения технологических показателей процесса и состояния электролизера.

В предлагаемом решении задача регулирования решается тем, что на определенные участки наружной поверхности конструкций электролизера (анод, катод, ошиновку) наносят адгезионное покрытие с различной степенью черноты.

Нанесение покрытия на наружные поверхности конструкций электролизера не требует конструктивных изменений и значительных капитальных затрат.

Покрытие можно наносить кистью или другими приспособлениями для нанесения красок.

При необходимости удавления покрытия производится скребком и металлическими щетками или пескоструйной обработкой.

Возможно нанесение покрытия на катодный и анодный кожуха, на катодную и анодную ошиновку и на другие теплоотдающие поверхности узлов и конструктивных элементов электролизера как на отдельные участки, так и в целом на всю поверхность.

Самое же главное - нанесением адгезионного теплоизоляционного покрытия различной степени черноты и толщины на части или на все конструктивные узлы алюминиевой ванны осуществляется оперативное, дифференцированное регулирование теплового режима электролизера. Это достигается тем, что покрытие несложно наносить и удалять, легко изменять степень черноты покрытия и его толщину.

Известно, что в период эксплуатации алюминиевого электролизера тепловое сопротивление стенок катодного кожуха и днища изменяется по мере увеличения теплопроводности теплоизолирующих материалов футеровки вследствие пропитки их криолит-глиноземным расплавом. По практическим данным [20 - 23] тепловые потери катодным кожухом увеличиваются на 27% с увеличением срока службы с 6 месяцев до 42 месяцев, также увеличивается объем настылей в 2 раза и температура электролита повышается на 2,9oC.

Тепловые потери (Qобщ) теплоотдающих поверхностей электролизера происходят теплоотдачей конвенций (Qкон) и излучением (Qизл):

Qобщ = Qкон + Qизл, ккал/ч, (1)

Qкон = αп•S•(tп-tв), ккaл/ч, (2)

Qизл= C0 • En • Yc • S • [(Tп/100)4-(Tв/100)4], ккал/ч, (3)

где

αп - коэффициент конвективной теплоотдачи, ккал/(м2•ч•град);

S - площадь теплоотдающей поверхности, м2;

tп - температура поверхности, oC;

tв температура окружающей среды, oC;

C0 - коэффициент лучеиспускания абсолютно черного тела; C0 = 4,9 ккал/(м2•ч•К4);

Eп - приведенная степень черноты, безразмерная величина;

Yс - угловой коэффициент, безразмерная величина;

Tп и Tв - соответственно температуры поверхности и окружающей среды, К.

При нанесении теплоизоляционного покрытия изменяем теплоотдачу излучением. Представим формулу (3) в следующем виде, предположив, что меняется только величина Eп - приведенная степень черноты.

Qизл. = Eп • A, (4)

где А = const. = C0 • Yc • S • [(Tп/100)4-(Tв/100)4].

На типовом электролизере приведенная степень черноты металлических конструкций (сталь) - 0,8, т.е. Qизл.1 = 0,8 • A.

При применении адгезионного покрытия с различной степенью черноты (0,05 - 0,96) тепловые потери излучения будут равные:

При Eп2 = 0,05 Qизл.2 = 0,05 • A, т.е. Qизл.1/Qизл.2 = 0,8 • A/0,05 • A = 16/1,

т. е. имеет место уменьшение теплопотерь излучением в 16 раз, по сравнению с типовым электролизером.

При Eп3 = 0,5 Qизл.3 = 0,5 • A Qизл.1/Qизл.3 = 0,8 • A/0,05 • A = 1,6/1,

(уменьшаются в 1,6 раза по сравнению с типовым)

При Eп4 = 0,96 Qизл.4 = 0,96 • A

Qизл.1/Qизл.4 = 0,8 • A/0,96 • A = 1/1,2

(увеличивается в 1,2 раза по сравнению с типовым). Например, при нанесении светлого покрытия (степень черноты 0,05 - 0,55) на днище, часть продольных сторон катода, уменьшаются тепловые потери с этих поверхностей. При этом происходит увеличение температуры электролита, уменьшение объема подовых настылей, что благотворно влияет на технологические и энергетические режимы работы электролизера. Потери регулируются также толщиной слоя нанесенного адгезионного покрытия (0,05 - 15 мм) и при необходимости покрытие может быть выполнено пористым.

При нанесении темного покрытия (степень черноты 0,85 - 0,96) на торцевые стороны катодного кожуха увеличиваются теплопотери. Это способствует образованию настылей, в результате чего увеличивается защищенность торцевых блоков от разрушения, тем самым устраняется наиболее частая причина отключения электролизеров на капитальный ремонт.

Нанесением светлого и темного покрытия на теплоотдающие поверхности анодного устройства возможно регулирование его температурного режима, обеспечивающее формирование качественного анода.

При нанесении темного покрытия на ошиновку электролизера, происходит увеличение тепловых потерь с шинопровода, уменьшается температура шин. Зависимость удельного электрического сопротивления материала (ρt) от температуры:

ρt = ρo(1+αt) Oм•м/мм2,

где ρo - удельное сопротивление при 0oC, Ом•м/мм2;

α - температурный коэффициент;

t - температура материала, oC.

Следовательно, уменьшение температуры шин приведет к уменьшению их удельного сопротивления, что повлечет за собой уменьшение потерь напряжения в шинопроводе (ΔU), т.к. ΔU = d•ρt•Z, B, где d - плотность тока, А/мм2; ρt - удельное сопротивление, Ом•м/мм2; Z - длина пакета шин, м.

Предлагаемое решение опробовано в опытно-промышленных условиях.

Испытания показали возможность регулирования теплового режима, а следовательно, технологических и технико-экономических показателей работы электролизера за счет:

- формирования качественного анода;

- формирования и регулирования формы рабочего пространства;

- повышения количества и качества получаемого металла;

- снижения расхода электроэнергии за счет оптимизации тепловых потерь;

- повышения срока службы электролизера.

Сравнительный анализ с прототипом показывает, что заявляемое решение отличается тем, что:

- на определенные участки теплоотдающих поверхностей конструкций электролизера (включая ошиновку) наносят адгезионные покрытия с различной степенью черноты;

- наносят адгезионное покрытие со степенью черноты от 0,05 до 0,96;

- наносят адгезионное покрытие толщиной 0,05 - 15 мм;

- наносят пористое адгезионное покрытие.

Сравнение заявляемого объекта с прототипом и другими решениями в данной области позволило выявить следующее:

- известны способы и устройства регулирования теплового режима алюминиевого электролизера изменением интенсивности теплопотерь с наружной поверхности:

а) катодного кожуха [2 - 7];

б) анодного кожуха [9 - 14];

- известно нанесение защитных покрытий на внутреннюю поверхность обечайки анода [17, 18];

- известно нанесение покрытия на наружную поверхность анода или на слой алюминия, покрывающий анод, причем покрытие выполняют из алюминия или смеси окиси алюминия с алюминием и наносят с использованием плазменной горелки с водной стабилизацией.

В процессе поиска и сравнения с прототипом и другими известными решениями не выявлено технических решений, характеризующихся сходными признаками с предлагаемым.

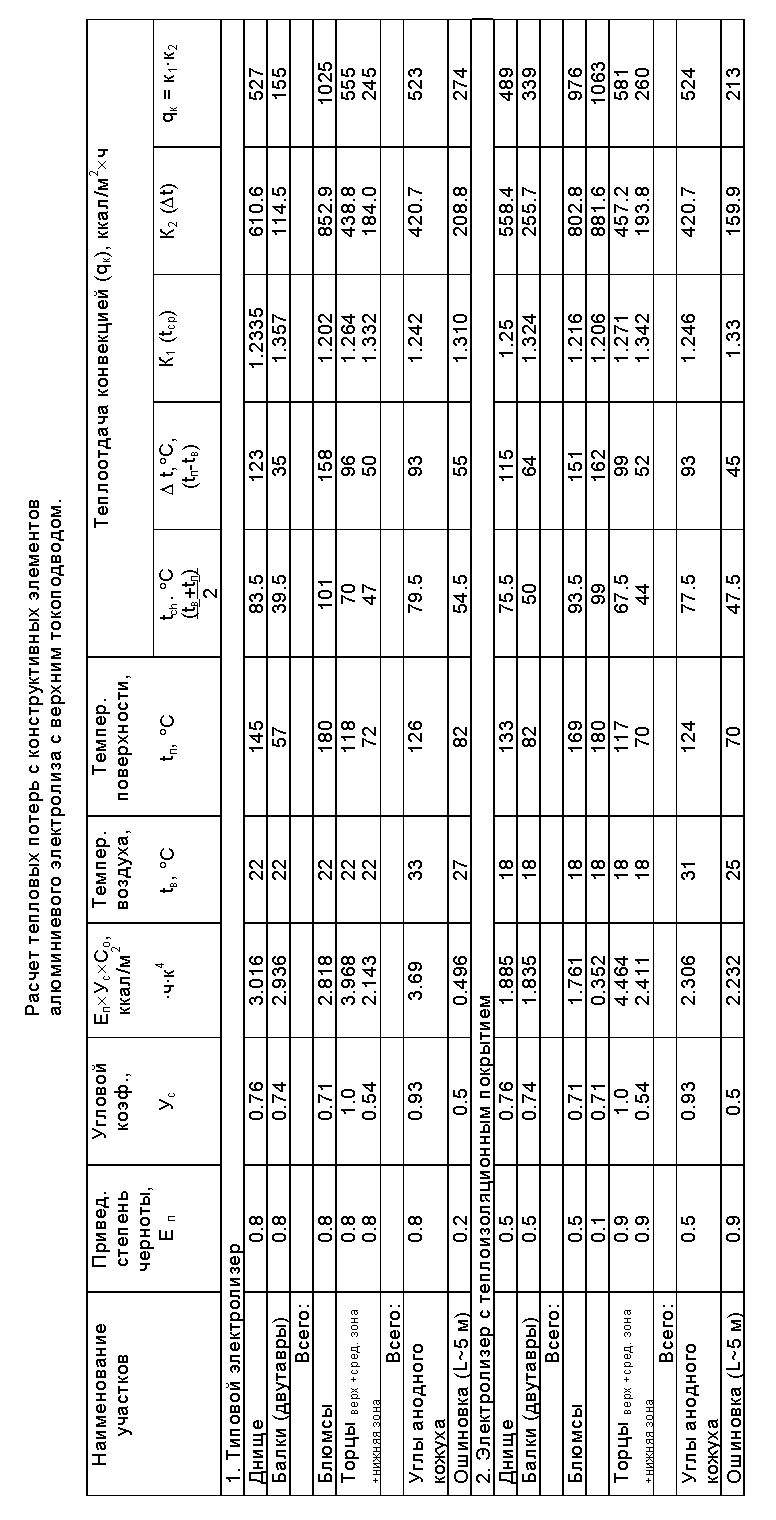

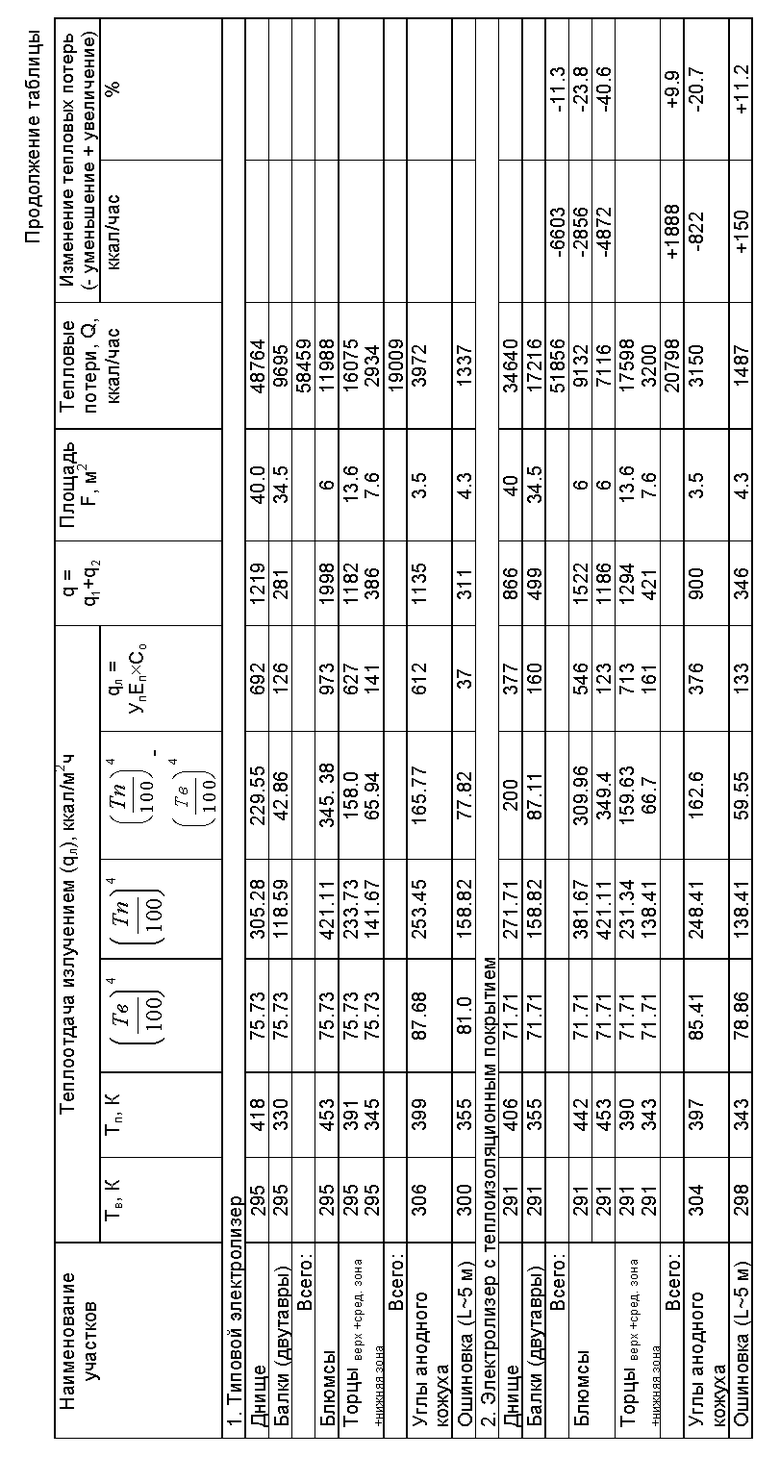

Таким образом, предлагаемый объект защиты соответствует критериям "новизна" и "изобретательский уровень". Промышленную применимость доказывают положительные результаты опытно-промышленных испытаний (см. таблицу).

Преимущества предлагаемого решения перед известными очевидны:

- простота нанесения и удаления покрытия;

- оперативное и дифференцированное регулирование теплового режима электролизера;

- отсутствие больших капитальных затрат и необходимости конструктивных изменений для осуществления регулирования теплопередачи.

Источники информации

1. Патент СССР N 822762, C 25 C 3/08, 1981 г.

2. А.с. СССР N 337429, C 22 D 3/02, 1972 г.

3. А.с. СССР N 551414, C 25 C 3/08, 1977 г.

4. А.с. СССР N 555170, C 25 C 3/08, 1977 г.

5. А.с. СССР N 576355, C 25 C 3/08, 1977 г.

6. А.с. СССР N 663760, C 25 C 3/08, 1979 г.

7. А.с. СССР N 707998, C 25 M 3/08, 1980 г.

8. А.с. СССР N 638640, C 25 C 3/06, 1978 г.

9. А.с. СССР N 1236001, C 25 C 3/12, 1986 г.

10. А.с. СССР N 1713986, C 25 C 3/12, 1986 г.

11. А.с. СССР N 633937, C 25 C 3/08, 1978 г.

12. Патент РФ N 2037567, C 25 C 3/08, 1995 г.

13. А.с. СССР N 773151, C 25 C 3/08, 1980 г.

14. А.с. СССР N 908959, C 25 C 3/08, 1982 г.

15. Патент РФ N 2016144, C 25 C 3/20, 1994 г.

16. А.с. СССР N 582332, C 25 C 3/06, 1977 г.

17. А.с. СССР N 1650784, C 25 C 3/12, 1991 г.

18. А.с. СССР N 1792455, C 25 C 3/08, 1993 г.

19. Великобритания, заявка N 1401516, C 25 C 3/12, 1975 г.

20. Баймаков Ю. В. , Конторович А.Е. Справочник металлурга по цветным металлам. Изд-во " Металлургия", 1971 г.

21. Криворученко В. В., Коробов М.А. Тепловые и энергетические балансы электролизеров. М., 1963 г.

22. Потылицын, Баженов А. Е., Коробов М.А., Гречухин Н.В. Цветные металлы. 1972 г., N 2, стр. 30.

23. Доброхотов В.Б., Гордеев Н.Н. Цветная металлургия. 1971 г., N 3 стр. 38.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ХОЛОДНОНАБИВНОЙ ПОДОВОЙ МАССЫ ДЛЯ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1996 |

|

RU2128731C1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1994 |

|

RU2078852C1 |

| АНОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1994 |

|

RU2080419C1 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ ДЛЯ САМООБЖИГАЮЩИХСЯ АНОДОВ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1995 |

|

RU2091511C1 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1994 |

|

RU2080418C1 |

| РАЗЪЕМНЫЙ КАТОДНЫЙ КОЖУХ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1993 |

|

RU2044113C1 |

| КАТОДНОЕ УСТРОЙСТВО ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1993 |

|

RU2061796C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1995 |

|

RU2080421C1 |

| СПОСОБ МОНТАЖА ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2001 |

|

RU2200212C2 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ | 1996 |

|

RU2116383C1 |

Изобретение относится к получению алюминия электролизом криолит-глиноземных расплавов и может использоваться для интенсификации технологического процесса. В способе регулирования теплового режима алюминиевого электролизера , включающем изменение интенсивности теплопотерь с различных конструктивных элементов нанесением на них покрытий, на определенные участки теплоотдающих поверхностей конструкций электролизера наносят адгезионное покрытие со степенью черноты, например, 0,05-0,55 и 0,85-0,96, толщиной 0,05-0,15 мм, причем покрытие может быть пористым. Изобретение позволяет повысить технико-экономические показатели алюминиевого электролизера. 4 з.п. ф-лы, 1 табл.

| Способ защиты самообжигающегося анода алюминиевого электролизера от окисления | 1988 |

|

SU1650784A1 |

| Сырьевая смесь для теплоизоляционного покрытия анодного кожуха алюминиевого электролизера | 1991 |

|

SU1792455A3 |

| Цифровой многоканальный магнитный регистратор | 1986 |

|

SU1401516A1 |

Авторы

Даты

1999-01-10—Публикация

1998-01-15—Подача