Изобретение относится к металлургии, в частности к способам ввода газа в вакууматор при поточном вакуумировании.

Ввод инертного газа в жидкий металл через пористые вставки при вакуумировании в ковше используется при перемешивании с целью повышения степени гомогенизации расплава по химическому составу и температуре. Пористые вставки устанавливаются в днище ковша.

При таком способе ввода инертного газа нельзя достичь высокой степени дегазации металла, так как величина межфазной поверхности газ-металл мала из-за ферростатического давления.

Известен также способ ввода инертного газа в струю жидкого металла через полый стопор. При этом способе имеется возможность вести продувку с высокой интенсивностью.

Однако из-за невозможности формировать пузырьки малых размеров также нельзя создать развитую межфазную поверхность.

Наиболее близким техническим решением является способ ввода инертного газа через полости в штоках, откуда он выходит через отверстия, закрытые пористыми магнезитовыми вставками в канал, создавая циркуляцию металла в нем. Такое исполнение транспортного канала позволяет обрабатывать металл в ковше на различной глубине и тем самым регулировать процесс дегазации.

Недостатком этого способа является невозможность ввести газ с высоким удельным расходом, не допуская при этом слияние более мелких пузырьков в крупные во время подъема их в транспортном канале. Кроме того, ввод газа в двух точках канала не позволяет внедрить газ в весь объем металла, проходящего через канал. Эти обстоятельства ограничивают достаточное развитие межфазной поверхности и вместе с тем рафинирующий эффект.

Целью изобретения является повышение степени дегазации металла при струйном или поточном вакуумировании.

Поставленная цель достигается тем, что ввод инертного газа в струю металла при вакуумировании производится через верхнюю плиту шиберного затвора сталеразливочного ковша посредством пористой высокоогнеупорной вставки, контактирующей непосредственно с металлом, протекающим в канале шиберной плиты. Пористость высокоугнеупорной пористой вставки 20-40%, при среднем радиусе пор rn = 0,03-0,05 мм. Расход инертного газа 0,005-0,080 м3/т стали.

В качестве пористой вставки используется магнезитовая высокоогнеупорная пористая керамика, которая монтируется в шиберной плите при ее изготовлении.

Все приемы и параметры определены путем расчетов, проведения лабораторных и опытно-промышленных экспериментов.

В результате расчетов установлено, что средний радиус пузырька аргона, при условии его формирования и отрыва от стенки пористой вставки, равен 0,5 мм. Исходя из известной зависимости по величине пузырька определили средний размер пор пористой вставки

R =  где R - радиус пузырька;

где R - радиус пузырька;

ρм - плотность металла;

σ - поверхностное натяжение, rn=0,03-0,3 мм. С целью увеличения удельной поверхности газ-металл средний радиус пор нужно иметь 0,03-0,05 мм.

Давление Рпуз в полость пузырька должно быть больше суммы статического давления жидкой ванны, внешнего и капил- лярного давления

Pпуз> Pa+ ρм· hм+  где Pa - внешнее давление;

где Pa - внешнее давление;

hм - глубина зарождения пузырька; - капиллярное давление в пузырьке радиуса.

- капиллярное давление в пузырьке радиуса.

Известно, что давление металла в сталеразливочном канале при струйном вакуумировании практически не зависит от давления в вакууматоре, а величиной капиллярного давления в пузырьке достаточно больших размеров можно пренебречь. Следовательно, давление инертного газа в подводящем патрубке определяется высотой столба металла над местом ввода газа в металл и гидравлическом сопротивлении пористой вставки.

Были проведены лабораторные исследования на модели сталеразливочный ковш-шиберное устройство по вдуванию инертного газа через пористую вставку в верхней плите шибера, имеющую пористость 28% и средний диаметр пор dср=0,1 мм. Плиты шибернного устройства были выполнены из прозрачного органического стекла. Проведенные исследования показали, что при минимальных расходах моделирующей жидкости (воды) и инертного газа (гелий) соответствующих расходу стали 0,5-1,0 т/мин и газа 0,005 м3/т стали, пузырьки газа перемещаются к оси сталеразливочного канала шибера на расстоянии 2,5-3,0 диаметров канала ниже точки ввода газа. При максимальном расходе жидкости, соответствующем расходу стали в количестве 5,0-5,5 т/мин и газа в количестве 0,08 м3/т стали, вдуваемый инертный газ полностью ассимилируется жидкостью по всему сечению канала на расстоянии 2,0-2,5 диаметров канала. Таким образом, предлагаемый способ ввода инертного газа в струю металла позволяет внедрить газ в виде достаточно мелких пузырьков в весь объем проходящего через шибер металла. При этом удельный расход газа можно изменять в широких пределах, фактически приближая структуру струи спокойного металла к структуре кипящего металла.

Наиболее полно возможности вакуумного рафинирования металла реализуются для кипящего металла. Известно, что из кипящей стали при вакуумном обезуглероживании удаляется приблизительно 0,03% углерода, что соответствует образованию 0,56 м3/т стали окиси углерода. Это обстоятельство определяет формирование хорошо развитой межфазной поверхности газ-металл. Следовательно, для перевода глубоко раскисленной стали в "псевдокипящую" необходимо ввести в жидкий металл до входа его в вакууматор такое же количество инертного газа. При нормальных условиях это составит 0,08 м3/т стали.

Практика продувки инертного газа через пористые огнеупоры показала, что повышенными термической и химической стойкостями обладают магнезитовые изделия, полученные методом прессования с выгорающими добавками. Принимая во внимание то, что материалом шиберной плиты является прессованный и плавленый магнезит, во избежание разрушения пористой вставки при эксплуатации из-за различия в термическом расширении, а также с учетом необходимой стойкости пористой вставки материалом для ее изготовления должен быть магнезит. Содержание MgO в изделии должно быть в пределах 92-95%. Пористость вставки должна составлять 20-40%, так как с увеличением пористости снижается прочность изделия и значительно увеличивается средний диаметр сквозных пор.

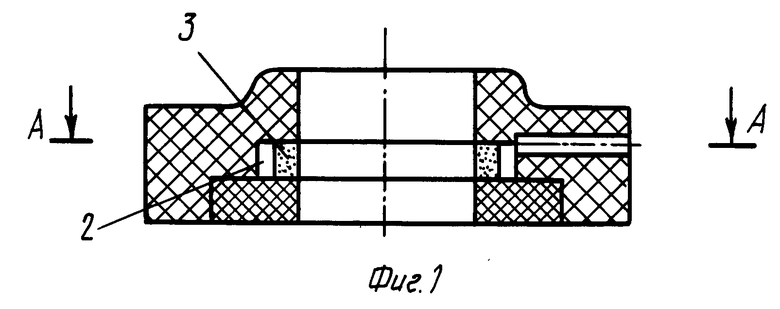

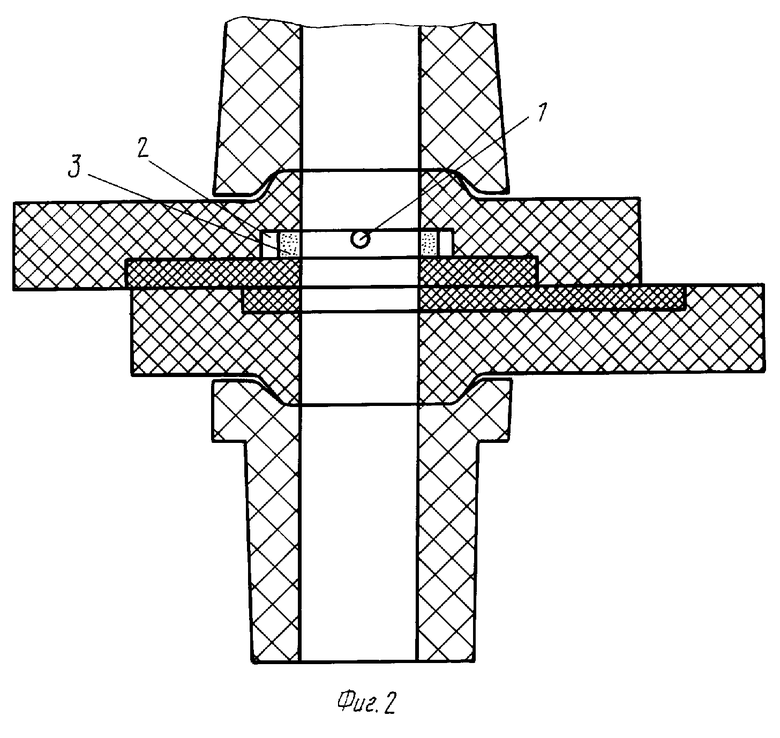

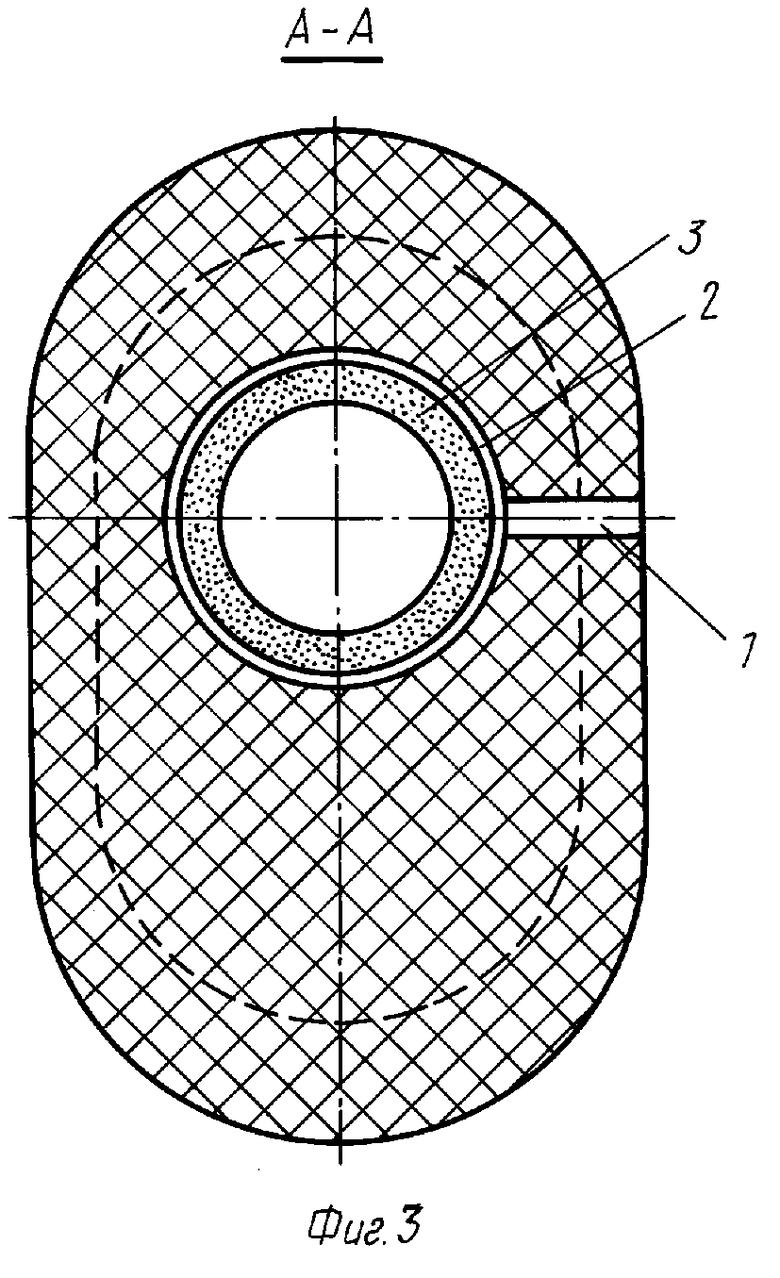

На фиг. 1 и 2 изображено предлагаемое устройство; на фиг. 3 - разрез А-А на фиг. 1.

Газ подается из газовой магистрали через отверстие 1 в кольцевой канал 2 и далее через пористую вставку 3 вдувается в протекающий через сталеразливочное отверстие металл. Струя металла после ввода в нее аргона попадает в проточную вакуумную камеру, установленную между сталеразливочным ковшом и промежуточным ковшом на передвижном стенде установки непрерывной разливки.

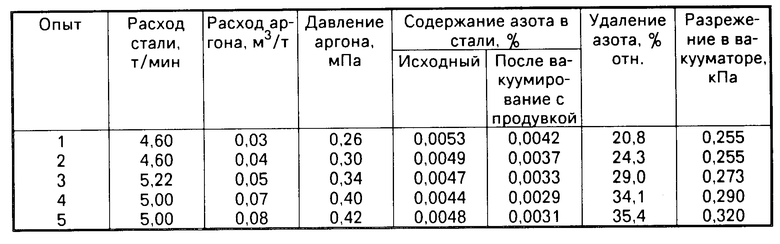

П р и м е р. Вакуумированию подвергался металл, предварительно раскисленный алюминием из расчета его содержания в литом металле в количестве 0,030-0,070%. Остаточное давление в вакуум-камере 0,250-0,350 кПа. Продувку аргона производили через шибер посредством пористой вставки. Пористость вставки 28% , средний диаметр пор dср=0,1 мм. Результаты промышленных экспериментов представлены в таблице.

Из представленных данных следует, что при увеличении количества вдуваемого в струю металла аргона, содержание азота в литом металле снижается. При расходах аргона более 70 л/т эффективность обработки струи уменьшается, что связано со снижением глубины вакуума (опыты 3 и 5). Предлагаемый способ ввода аргона может быть реализован при поточном и струйном вакуумировании стали.

Использовании способа эффективно при вакуумной обработке спокойных марок стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 1992 |

|

RU2032749C1 |

| СПОСОБ ПРОИЗВОДСТВА ОСОБОНИЗКОУГЛЕРОДИСТОЙ НЕСТАРЕЮЩЕЙ СТАЛИ | 1993 |

|

RU2034042C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ СТАЛИ С ОСОБОНИЗКИМ СОДЕРЖАНИЕМ УГЛЕРОДА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1995 |

|

RU2092274C1 |

| СПОСОБ АЗОТИРОВАНИЯ СТАЛИ | 2008 |

|

RU2380431C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1995 |

|

RU2085329C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ СТАЛИ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2092271C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МАЛОУГЛЕРОДИСТОЙ СТАЛИ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2021077C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1995 |

|

RU2092275C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ СТАЛИ С ОСОБО НИЗКИМ СОДЕРЖАНИЕМ УГЛЕРОДА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2031755C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2037365C1 |

Изобретение может быть использовано в черной металлургии при разливке стали с использованием поточного или струйного вакуумирования. Сущность: инертный газ вводят через шиберный затвор в струю металла, протекающего через сталеразливочный канал, посредством кольцевой пористой огнеупорной вставки. При этом пористость вставки составляет 20 - 40%, средний радиус сквозных пор 0,03 - 0,05 мм. Расход инертного газа 0,05-0,08 нм3/т стали. 3 ил., 1 табл.

| УСТРОЙСТВО ДЛЯ ВНЕПЕЧНОЙ ВАКУУМНОЙ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА | 0 |

|

SU398640A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-01-09—Публикация

1993-02-15—Подача