Изобретение относится к металлургии, конкретнее, к непрерывной разливке стали.

Наиболее близким по технической сущности к изобретению является способ поточного вакуумирования стали при непрерывной разливке, включающий подачу стали из разливочного ковша в вакуумную камеру, создание в ней остаточного давления, обработку стали в вакуумкамере, ее подачу в промежуточный ковш через патрубок, разделение промежуточного ковша поперечными перегородками на среднюю и крайние зоны, подачу стали в среднюю зону промежуточного ковша, раскисление и легирование стали в средней зоне алюминием, подачу в крайние зоны инертного газа через пористые пробки, подачу на мениск металла в промежуточном ковше и кристаллизаторах шлаковой смеси, а также микролегирование стали в промежуточном ковше посредством ввода добавок, подачу металла из промежуточного ковша в кристаллизаторы и вытягивание из них слитков. В промежуточном ковше поддерживают уровень металла и шлака постоянными.

Устройство для осуществления способа содержит разливочный ковш, вакуумную камеру и промежуточный ковш. Промежуточный ковш разделен на три зоны двумя поперечными перегородками. Зоны сообщены между собой через щели, расположенные между нижними торцами перегородок и днищем промежуточного ковша.

Недостатком известного способа и устройства является недостаточная стабильность процесса непрерывной разливки и неудовлетворительное качество непрерывнолитых слитков. Это объясняется постоянным уровнем шлака на мениске металла в промежуточном ковше в его средней зоне. В этих условиях невозможно регулировать толщину слоя образующегося шлака при легировании стали алюминием в средней зоне промежуточного ковша, а также интенсивность его обновления, что приводит к невозможности регулирования интенсивности ассимиляции всплывающих неметаллических включений и их удаление с мениска металла в промежуточном ковше. В результате изменяется качество макроструктуры по длине непрерывнолитых слитков по количеству неметаллических включений в них, что приводит к необходимости отбраковки отлитых слитков и заготовок из них.

Технический эффект при использовании изобретения заключается в повышении качества непрерывнолитых слитков.

Указанный технический эффект достигается тем, что способ поточного вакуумирования стали при непрерывной разливке включает подачу стали из разливочного ковша в вакуумную камеру, создание в ней остаточного давления, обработку стали в вакуумкамере, ее подачу в промежуточный ковш через патрубок, разделение промежуточного ковша поперечными перегородками на среднюю и крайние зоны, подачу стали в среднюю зону промежуточного ковша, раскиление и легирование стали в средней зоне алюминием, подачу в крайние зоны инертного газа через пористые пробки, подачу на мениск металла в промежуточном ковше и в кристаллизаторах шлаковой смеси, а также микролегирование стали в промежуточном ковше посредством ввода добавок, при этом в средней зоне промковша осуществляют слив шлака по желобу.

В процессе непрерывной разливки уровень шлака в промежуточном ковше устанавливают выше уровня слива по дну желоба, а рабочий уровень стали устанавливают ниже уровня слива по дну желоба на величину, 0,01-0,05 высоты рабочего уровня металла в промежуточном ковше, при этом изменяют по высоте уровень слива шлака над уровнем дна желоба на величину, равную 0,005-0,2 высоты рабочего уровня стали в промежуточном ковше.

Устройство для осуществления способа поточного вакуумирования стали при непрерывной разливке включает разливочный ковш, вакуумкамеру с патрубком и футерованный промежуточный ковш, разделенный на три зоны двумя поперечными перегородками, сообщенные между собой через щели, расположенные между нижними торцами перегородок и днищем промежуточного ковша, а также сливной желоб, расположенный в средней зоне на боковой стенке промежуточного ковша. На дне сливного желоба установлены съемные фасонные огнеупорные пластины.

Улучшение качества непрерывнолитых слитков будет происходить вследствие обеспечения необходимой толщины слоя шлака в средней зоне промежуточного ковша, в которой производят раскисление стали и ее легирование алюминием. При этом обеспечивается необходимая интенсивность всплывания образующихся в средней зоне неметаллических включений и их удаление с мениска стали, а также обновление шлака. В этих условиях будет обеспечиваться постоянство распределения оставшихся неметаллических включений по длине непрерывнолитых слитков.

Диапазон значений величины разницы в положениях рабочего уровня мениска металла в промежуточном ковше и уровня слива расплава из средней зоны ковша по дну желоба в пределах 0,01-0,05 высоты рабочего уровня мениска металла объясняется физико-химическими закономерностями ассимиляции всплывающих неметаллических включений слоем шлака в средней зоне промежуточного ковша. При меньших значениях не будет обеспечиваться необходимая интенсивность ассимиляции неметаллических включений слоем шлака. При больших значениях будет происходить обратное возвращение неметаллических включений из слоя шлака в металл в средней зоне из-за его перемешивания под действием струи металла, вытекающего из славного патрубка вакуумкамеры.

Указанный диапазон устанавливают в прямой зависимости от рабочего значения уровня мениска металла в промежуточном ковше.

Диапазон значений величины изменения высоты уровня слива расплава по поверхности съемных огнеупорных пластин, расположенных на дне сливного желоба, над поверхностью дна сливного желоба в пределах 0,005-0,2 рабочего уровня мениска металла в промежуточном ковше объясняется физико-химическими закономерностями образования и всплывания неметаллических включений, образующихся в процессе раскисления и легирования стали алюминием в средней зоне промежуточного ковша, а также гидравлическими закономерностями течения расплава из средней зоны промежуточного ковша по сливному желобу. При меньших значениях не будет обеспечиваться необходимая интенсивность удаления шлака с мениска металла в средней зоне промежуточного ковша. При больших значениях будет происходить процесс обратного возврата неметаллических включений в сталь из слоя шлака в средней зоне промежуточного ковша под действием перемешивания струей металла из сливного патрубка вакуумкамеры.

Указанный диапазон устанавливают в прямой зависимости от весового расхода металла из промежуточного ковша.

Расположение на дне сливного желоба нескольких фасонных огнеупорных пластин необходимо для изменения высоты положения уровня слива шлака из средней зоны промежуточного ковша.

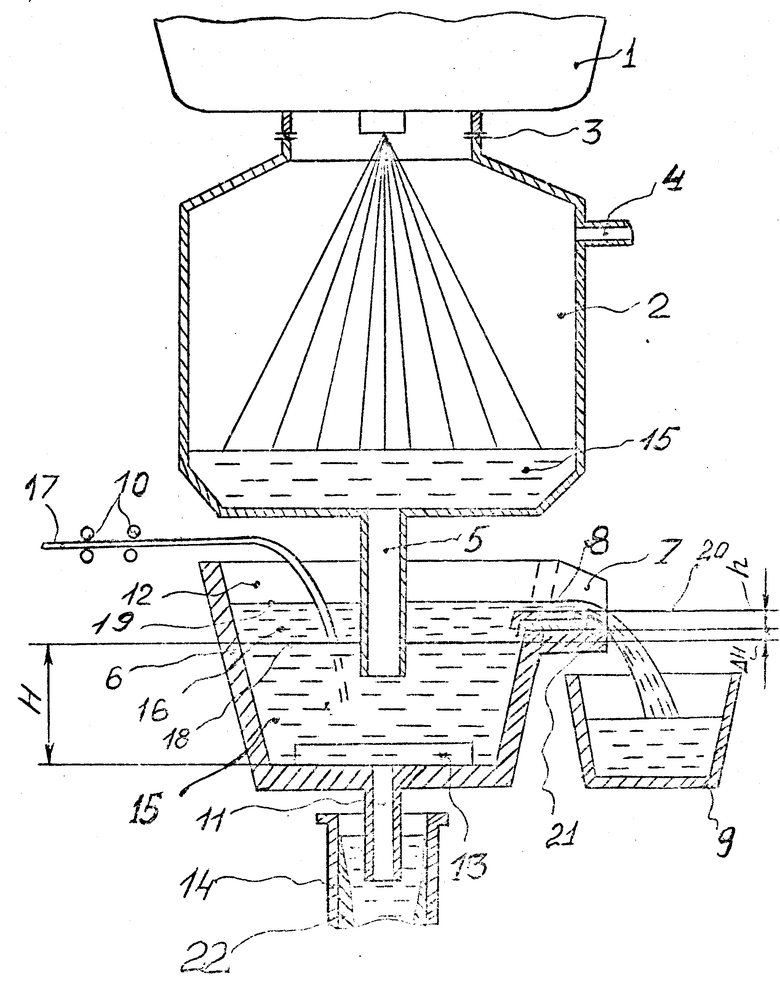

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения, со ссылкой на чертеж, на котором показана схема устройства для осуществления способа поточного вакуумирования стали при непрерывной разливке, продольный разрез по оси средней зоны промежуточного ковша.

Устройство для осуществления способа поточного вакуумирования стали при непрерывной разливке стали состоит из разливочного ковша 1, вакуумкамеры 2, уплотнения 3, вакуумпровода 4, сливного патрубка 5, промежуточного ковша 6 со сливным желобом 7, огнеупорных пластин 8, шлаковни 9, трайбаппаратов 10, разливочных стаканов 11, перегородок 12 со щелями 13, кристаллизаторов 14. Позицией 15 обозначен металл, 16 шлак, 17 алюминиевая проволока, 18 - уровень металла, 19 уровень шлака, 20 уровень слива шлака, 21 дно сливного желоба, 22 непрерывнолитые слитки, H высота рабочего уровня мениска металла, ΔH разница в уровнях мениска металла и уровнем дна желоба, h величина изменения уровня слива расплава из промежуточного ковша.

Способ поточного вакуумирования стали при непрерывной разливке осуществляют и устройство работает следующим образом.

Пример. В конвертере емкостью 300 т выплавляют автолистовую сталь типа IF без атомов внедрения с содержанием C≅0,1% Si≅0, 01% Mn 0,1-0,2% S≅0,015% P≅0,015% N≅0,006% Температура металла в конвертере перед выпуском составляет 1660-1680oC. После выпуска металла из конвертера в сталеразливочный ковш емкостью 300 т сталь раскисляют посредством ввода алюминиевой проволоки. При этом содержание остаточного кислорода в стали после раскисления устанавливают в пределах 0,030-0,050% в прямой зависимости от содержания углерода в стали. Также после выпуска сталь в ковше подвергают продувке аргоном с объемным расходом газа не менее 30 м3/час и с давлением не менее 8 кг/см2. Температура металла в ковше после продувки аргоном и раскисления составляет 1600-1610oC. После выпуска металла из конвертера в сталеразливочный ковш емкостью 300 т сталь раскисляют посредством ввода алюминиевой проволоки. При этом содержание остаточного кислорода в стали после раскисления устанавливают в пределах 0,030-0,050% в прямой зависимости от содержания углерода в стали. Также после выпуска сталь в ковше подвергают продувке аргоном с объемным расходом газа не менее 30 м3/час и с давлением не менее 8 кг/см2. Температура металла в ковше после продувки аргоном и раскисления составляет 1600o-1610o. После операции продувки и раскисления сталь подвергают процессу поточного струйного вакуумирования.

В процессе поточного вакуумирования сталь 15 из разливочного ковша 1 подают в вакуумкамеру 2 и создают в ней остаточное давление в пределах 0,2-3,0 кПа при помощи вакуумпровода 4, соединенного с вакуумнасосом. Герметизация стыка сталеразливочного ковша 1 и вакуумкамеры 2 обеспечивается за счет уплотнения 3. Сталь 15 обрабатывают в вакуумкамере 2, подают металл в промежуточный ковш 6 из вакуумкамеры через сливной патрубок 5, установленный в ее днище и далее в кристаллизаторы 14 через удлиненные разливочные стаканы 11 вод уровень металла, из которых вытягивают слитки 22.

Металл 15 из вакуумкамеры 2 подают в среднюю зону в промежуточном ковше 6, разделенного поперечными перегородками 12 на три зоны: две крайние и одну среднюю. Разливочные стаканы 11 устанавливают в крайних зонах. Поперечные перегородки 12 ограничивают объем металла в средней зоне, где происходит интенсивное перемешивание металла под действием подводимой струи металла из сливного патрубка 5, а также производится раскисление и легирование стали алюминием посредством ввода алюминиевой проволоки 17 при помощи трайбаппаратов 10. Через щели 13, выполненные между днищем промежуточного ковша и нижним торцом перегородок 12, металл 15 перетекает из средней зоны промежуточного ковша 6 в крайние зоны.

На мениск 18 металла в промежуточном ковше и в кристаллизаторах 14 подают шлаковую смесь с содержанием углерода в пределах 0,1-0,5% в обратной зависимости от температуры разливаемого металла. Шлаковую смесь подают следующего состава, мас. шлакопортландцемент 30-32, график литейный (аморфный) 0,5-6,0, плавиковый шпат 33-36, нефелиновый концентрат 19-22, силикатная глыба 5-8. В крайних зонах промежуточного ковша на участках между разливочными стаканами и поперечными вертикальными перегородками через пористые пробки, установленные в днище промежуточного ковша, подают инертный газ с расходом в пределах 1-3 м3/час через каждую пористую пробку. Сталь с температурой 1550-1570oC подают из промежуточного ковша в два кристаллизатора 14, из которых вытягивают слитки 22.

В процессе непрерывной разливки уровень 19 шлака 16 устанавливают выше уровня слива по дну 21 желоба 7, а рабочий уровень 18 стали 15 устанавливают ниже уровня слива по дну 21 желоба 7 на величину ΔHравную 0,01-0,05 высоты H рабочего уровня 18 металла в промежуточном ковше. При этом изменяют по высоте уровень 20 слива шлака 16 над уровнем дна 21 желоба 7 на величину h, равную 0,005-0,2 высоты H рабочего уровня 18 стали 15 в промежуточном ковше.

На дне 21 желоба 7, расположенного в средней зоне на боковой стенке промежуточного ковша, установлено несколько съемных фасонных Г-образных огнеупорных пластин 8, которые вытачиваются, например, из огнеупорных кирпичей. При изменении числа или толщины пластин 8 производится изменение величины h положения по высоте уровня 20 слива шлака 16. Установка пластин 8 производится, например, вручную. Ширина пластины 8 равна ширине желоба 7.

При таком положении уровня 19 шлака 16 относительно уровня его слива 20 обеспечивается процесс его постоянного слива из промежуточного ковша и обновления. При этом интенсифицируется процесс ассимиляции всплывающих неметаллических включений и их удаление из стали, расположенной в средней зоне промежуточного ковша. Расход шлаковой смеси в средней зоне устанавливают в 1,2-2,5 раза больше расхода шлаковой смеси в крайних зонах промежуточного ковша.

В таблице приведены примеры осуществления способа поточного вакуумирования стали при непрерывной разливке с различными технологическими параметрами.

В первом примере вследствие малого значения величин ΔH и h не обеспечивается необходимая интенсивность удаления неметаллических включений и обновления шлака.

В пятом примере вследствие большого значения величин ΔH и h происходит возврат неметаллических включений обратно в сталь из отработанной шлаковой смеси под действием потоков металла.

В шестом примере, прототипе, вследствие отсутствия постоянного удаления и обновления отработанного шлака из промежуточного ковша не обеспечивается необходимая интенсивность ассимиляции и удаления из стали неметаллических включений.

В оптимальных примерах 2 4 вследствие необходимого расположения уровней стали и шлака относительно уровня слива из промежуточного ковша обеспечивается достаточная интенсивность ассимиляции и удаления неметаллических включений, а также обновления отработанного шлака.

Применение способа и устройства позволяет повысить качество непрерывнолитых слитком по количеству неметаллических включений и качеству их мароструктуры на 6-8%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ СТАЛИ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1995 |

|

RU2092273C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ СТАЛИ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1995 |

|

RU2085332C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ СТАЛИ С ОСОБО НИЗКИМ СОДЕРЖАНИЕМ УГЛЕРОДА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2031755C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МАЛОУГЛЕРОДИСТОЙ СТАЛИ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2021077C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1994 |

|

RU2066591C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2037367C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛА В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1996 |

|

RU2100138C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1994 |

|

RU2067910C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2037368C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2037365C1 |

Использование: металлургия, конкретнее, непрерывная разливка стали. Сущность: для повышения качества непрерывнолитых слитков способ поточного вакуумирования стали включает подачу стали из вакуумкамеры в промежуточный ковш через патрубок, разделение промежуточного ковша поперечными перегородками на среднюю и крайние зоны, подачу стали в среднюю зону промежуточного ковша, раскисление и легирование стали в средней зоне алюминием, подачу в крайние зоны инертного газа пористые пробки, подачу на мениск металла в промежуточном ковше и в кристаллизаторах шлаковой смеси. В процессе непрерывной разливки уровень шлака в промежуточном ковше устанавливают выше уровня слива по дну желоба в средней части ковша, а рабочий уровень стали устанавливают ниже уровня слива по дну желоба на величину, равную 0,01-0,05 высоты рабочего уровня металла в промежуточном ковше, при этом изменяют по высоте уровень слива шлака над уровнем дна желоба на величину, равную 0,005-0,2 высоты рабочего уровня стали в промежуточном ковше. Устройство для осуществления способа содержит футерованный промежуточный ковш, разделенный на три зоны двумя поперечными перегородками, сообщающиеся между собой через щели, расположенные между нижними торцами перегородок и днищем промежуточного ковша, а также сливной желоб, расположенный в средней зоне на боковой стенке промежуточного ковша. На дне сливного желоба установлены съемные фасонные огнеупорные пластины. 2 с.п. ф-лы, 1 табл., 1 ил.

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ СТАЛИ С ОСОБО НИЗКИМ СОДЕРЖАНИЕМ УГЛЕРОДА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2031755C1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1997-10-10—Публикация

1995-10-09—Подача