ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Данное изобретение относится к блок-интерполимерам этилена/α-олефинов и к изготовляемым из блок-интерполимеров продуктам.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Блок-сополимеры содержат последовательности ("блоки") одной и той же мономерной единицы, ковалентно связанные с последовательностями другого типа. Блоки можно связывать различными способами, такими как A-B в диблочные и A-B-A в трехблочные структуры, где A представляет собой один блок, а B представляет собой другой блок. В многоблочном сополимере A и B можно соединять рядом различных способов и повторять несколько раз. Кроме того, он может содержать дополнительные блоки другого типа. Многоблочные сополимеры могут представлять собой многоблочные линейные или многоблочные звездообразные полимеры (в которых все блоки связаны с одним и тем же атомом или химической группой).

Блок-сополимер образуется, когда две или несколько полимерных молекул различного химического состава ковалентно связаны по типу конец-с-концом. Хотя возможно большое разнообразие структур блок-сополимеров, большинство блок-сополимеров включает ковалентное связывание твердых пластиковых блоков, которые по существу являются кристаллическими или стеклообразными, с эластомерными блоками, формируя термопластичные эластомеры. Также возможны и могут иметь коммерческую значимость другие блок-сополимеры, такие как блок-сополимеры каучук-каучук (эластомер-эластомер), стекло-стекло и стекло-кристалл.

Один из способов получения блок-сополимеров представляет собой получение "живого полимера". В отличие от типичных процессов полимеризации Циглера-Натта процессы живой полимеризации включают только этапы инициирования и роста и в них по существу отсутствуют побочные реакции обрыва цепи. Это дает возможность синтеза определенных и хорошо контролируемых структур, желательных для блок-сополимера. Полимер, полученный в "живой" системе, может обладать узким или очень узким молекулярно-массовым распределением и по существу являться монодисперсным (т.е. молекулярно-массовое распределение по существу представляет собой единицу). Живые каталитические системы характеризуются скоростью инициирования, которая является того же порядка или превосходит скорость роста, и отсутствием реакций обрыва или передачи цепи. Кроме того, эти каталитические системы характеризуются наличием одного типа активных центров. Для получения высокого выхода блок-сополимера в процессе полимеризации катализатор в значительной степени должен демонстрировать присущие живому характеристики.

С применением способа последовательного добавления мономеров посредством анионной полимеризации синтезированы блок-сополимеры бутадиена-изопрена. При последовательном добавлении определенное количество одного из мономеров приводят в контакт с катализатором. После того как такой первый мономер прореагирует до значительного исчезновения, формируя первый блок, вводят определенное количество второго мономера или продуктов мономера и позволяют вступать в реакцию с формированием второго блока. Процесс можно повторять с применением таких же или других полимеризуемых анионным способом мономеров. Однако этилен и другие α-олефины, такие как пропилен, бутен, 1-октен и т.д., напрямую посредством способов анионной полимеризации не полимеризуются.

Таким образом, существует неудовлетворенная потребность в блок-сополимерах, основанных на этилене и α-олефинах. Также существует потребность в способе получения таких блок-сополимеров.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Указанным выше потребностям удовлетворяют различные аспекты изобретения. В одном из аспектов изобретение относится к интерполимеру этилена/α-олефина, содержащему полимеризованные единицы этилена и α-олефина, где интерполимер характеризуется средним показателем блочности более нуля и до приблизительно 1,0 и молекулярно-массовым распределением, Mw/Mn, более приблизительно 1,3. В другом аспекте изобретение относится к интерполимеру этилена/α-олефина, содержащему полимеризованные единицы этилена и α-олефина, где средний показатель блочности представляет собой величину более 0, но менее приблизительно 0,4, а молекулярно-массовое распределение, Mw/Mn, представляет собой величину более приблизительно 1,3. Предпочтительно интерполимер представляет собой линейный полиблок-сополимер, по меньшей мере, с тремя блоками. Также предпочтительно, содержание этилена в интерполимере составляет, по меньшей мере, 50 мол.%.

В некоторых вариантах осуществления средний показатель блочности интерполимера находится в диапазоне от приблизительно 0,1 до приблизительно 0,3, от приблизительно 0,4 до приблизительно 1,0, от приблизительно 0,3 до приблизительно 0,7, от приблизительно 0,6 до приблизительно 0,9 или от приблизительно 0,5 до приблизительно 0,7. В других вариантах осуществления интерполимер обладает плотностью менее приблизительно 0,91 г/см3, такой как приблизительно от 0,86 г/см3 до приблизительно 0,91 г/см3. В некоторых вариантах осуществления α-олефин в интерполимере этилен/α-олефин представляет собой стирол, пропилен, 1-бутен, 1-гексен, 1-октен, 4-метил-1-пентен, норборнен, 1-децен, 1,5-гексадиен или какое-либо их сочетание. В других вариантах осуществления молекулярно-массовое распределение, Mw/Mn, представляет собой величину более приблизительно 1,5 или более приблизительно 2,0. Оно также может находиться в диапазоне от приблизительно 2,0 до приблизительно 8 или от приблизительно 1,7 до приблизительно 3,5.

В еще одном аспекте изобретение относится к интерполимеру этилен/α-олефин, содержащему полимеризованные единицы этилена и α-олефина, где интерполимер характеризуется наличием, по меньшей мере, одной фракции, полученной посредством фракционирования при элюировании с повышением температуры ("TREF"), где показатель блочности фракции составляет более приблизительно 0,3 и до приблизительно 1,0 и интерполимер этилен/α-олефин обладает молекулярно-массовым распределением, Mw/Mn, более приблизительно 1,3. В еще одном аспекте изобретение относится к интерполимеру этилен/α-олефин, содержащему полимеризованные единицы этилена и α-олефина, где интерполимер характеризуется наличием, по меньшей мере, одной полученной посредством TREF фракции, где фракция обладает показателем блочности более приблизительно 0 и до приблизительно 0,4 и интерполимер этилен/α-олефин обладает молекулярно-массовым распределением, Mw/Mn, более приблизительно 1,3. В некоторых вариантах осуществления показатель блочности фракции является более приблизительно 0,4, более приблизительно 0,5, более приблизительно 0,6, более приблизительно 0,7, более приблизительно 0,8 или более приблизительно 0,9.

Интерполимер содержит один или несколько твердых сегментов и один или несколько мягких сегментов. Предпочтительно твердые сегменты содержат, по меньшей мере, 98 масс.% этилена, а мягкие сегменты содержат менее 95%, предпочтительно менее 50 масс.% этилена. В некоторых вариантах осуществления твердые сегменты присутствуют в количестве от приблизительно 5% до приблизительно 85 масс.% интерполимера. В других вариантах осуществления интерполимер содержит, по меньшей мере, 5 или, по меньшей мере, 10 твердых и мягких сегментов, линейно соединенных с формированием линейной цепи. Предпочтительно твердые сегменты и мягкие сегменты распределены по цепи случайным образом. В некоторых вариантах осуществления ни мягкие сегменты, ни твердые сегменты не содержат концевого сегмента (который по химическому составу отличается от остальных сегментов).

Также в настоящем описании представлены способы получения интерполимеров. Дополнительные аспекты изобретения и характеристики и свойства различных вариантов осуществления изобретения станут очевидны из следующего ниже описания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 иллюстрирует соотношение температура плавления/плотность для заявляемых полимеров (показаны с помощью ромбов) в сравнении с традиционными статистическими сополимерами (показаны с помощью кружков) и сополимерами Циглера-Натта (показаны с помощью треугольников).

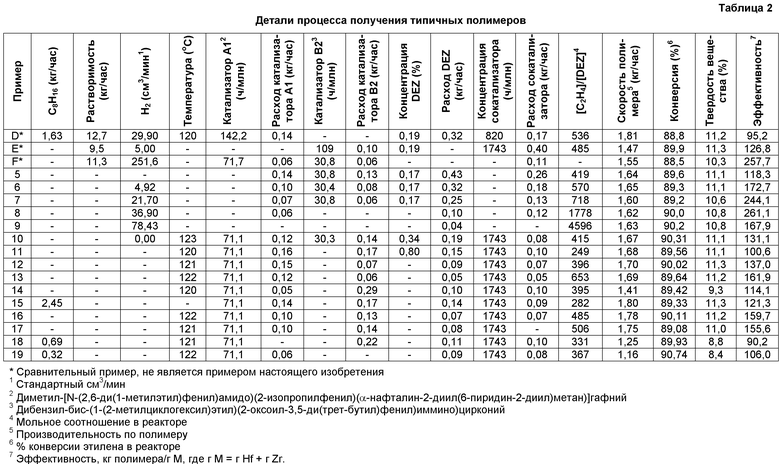

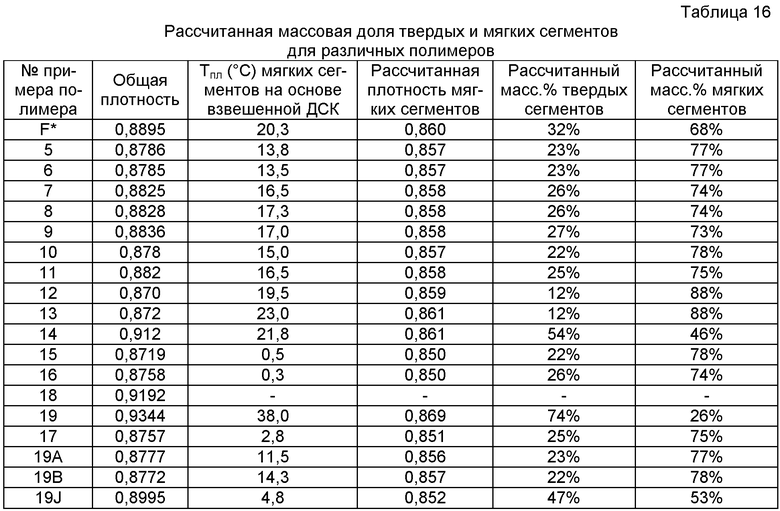

Фиг.2 представляет собой графики дельты ДСК-CRYSTAF как функции энтальпии плавления при ДСК для различных полимеров. Ромбами показаны статистические сополимеры этилен/октена; квадратами показаны полимеры примеров 1-4; треугольниками показаны полимеры примеров 5-9 и кружками показаны полимеры примеров 10-19. Символы «Х» указывают на сравнительные полимеры примеров А*-F*.

Фиг.3 показывает влияние плотности на упругое восстановление для неориентированных пленок, изготовленных из заявляемых интерполимеров (показаны с помощью квадратов и кружков), и традиционных сополимеров (показаны треугольниками), которые представляют собой различные полимеры Dow AFFINITY®. Квадратами представлены заявляемые этилен/бутеновые сополимеры и кружками представлены заявляемые этилен/октеновые сополимеры.

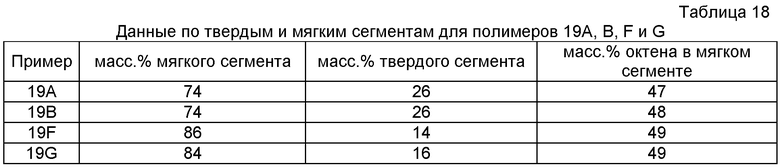

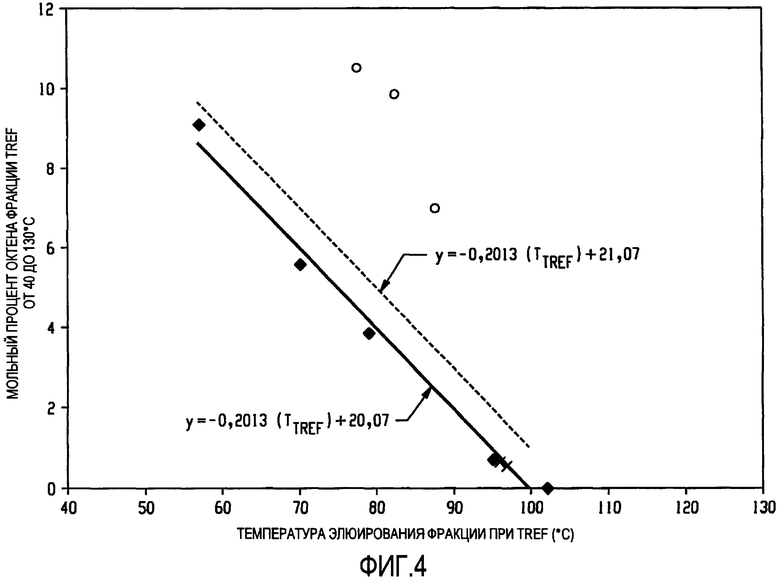

Фиг.4 представляет собой график зависимости содержания октена в разделенных посредством фракционирования при элюировании с повышением температуры ("TREF") фракциях сополимера этилена/1-октена от температуры элюирования фракции при TREF для полимера примера 5 (показан кружками) и полимера сравнительных примеров Е* и F* (показаны символами «Х»). Ромбами показаны традиционные статистические сополимеры этилен/октена.

Фиг.5 представляет собой график зависимости октена в разделенных посредством TREF фракциях сополимера этилена/1-октена от температуры элюирования фракции при ATREF для полимера примера 5 и для сравнительного полимера F*. Квадраты представляют полимер примера F*, а треугольники представляют полимер примера 5. Также показано распределение температуры ATREF для примера 5 (кривая 1) и сравнительного примера F* (кривая 2).

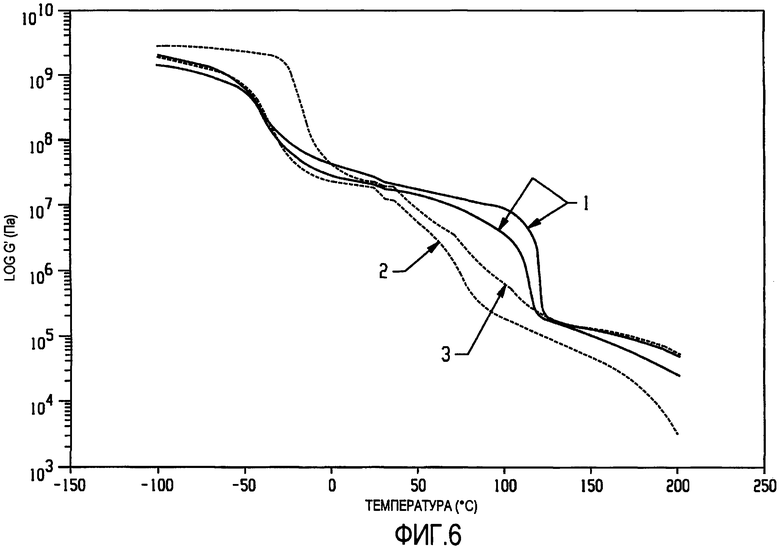

Фиг.6 представляет собой график log динамического модуля упругости как функции температуры для сравнительного этилен/1-октенового сополимера (кривая 2), пропилен/этиленового сополимера (кривая 3) и для двух этилен/1-октеновых блок-сополимеров настоящего изобретения, изготовленных с различными количествами агента переноса цепи (кривая 1).

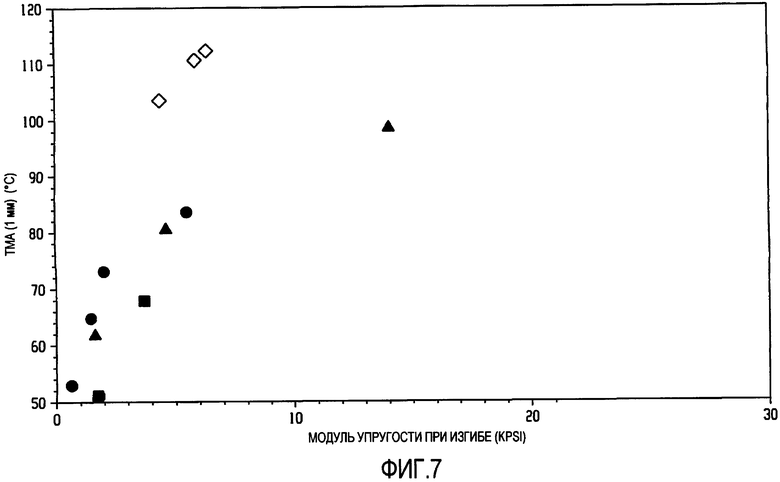

На фиг.7 показан график зависимости показателей термомеханического анализа ("ТМА") (1 мм) от модуля упругости при изгибе для некоторых полимеров по изобретению (представлено ромбами) по сравнению с некоторыми известными полимерами. Треугольники представляют собой полимеры Dow VERSIFY®, окружности представляют собой статистические сополимеры этилена/стирола и квадраты представляют собой полимеры Dow AFFINITY®.

Фиг.8 представляет собой график обратной зависимости натурального логарифма мольной доли этилена статистических сополимеров этилена/α-олефинов от пика температуры плавления при ДСК или пика температуры при ATREF. Закрашенные квадраты представляют собой экспериментальные точки, полученные для статистических однородно разветвленных сополимеров этилена/α-олефинов при ATREF; а незакрашенные квадраты представляют собой экспериментальные точки, полученные для статистических однородно разветвленных сополимеров этилена/α-олефинов при ДСК. "P" представляет собой мольную долю этилена; "T" представляет собой температуру в Кельвинах.

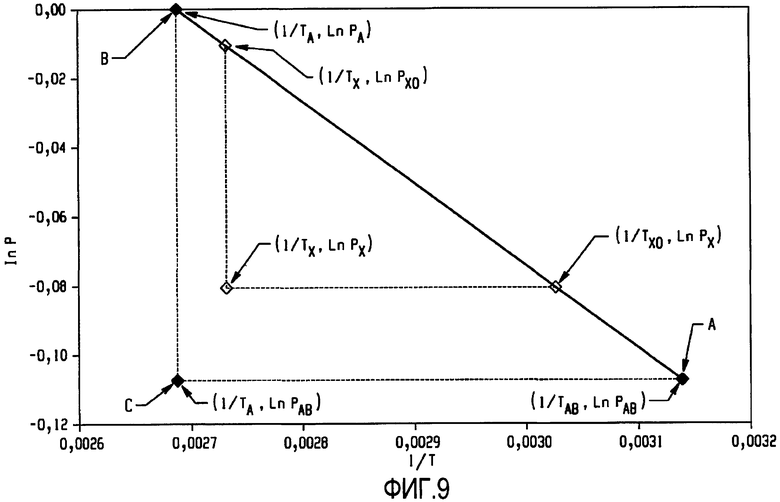

Фиг.9 представляет собой график, построенный на основании уравнения Флори для статистических сополимеров этилена/α-олефинов для иллюстрации определения "показателя блочности". "A" представляет собой целый идеальный статистический сополимер; "B" представляет собой чистый "твердый сегмент" и "C" представляет собой целый идеальный блок-сополимер, содержание сомономеров которого является таким же, что и у "A". A, B и C ограничивают треугольную область, в пределах которой будет попадать большинство фракций TREF.

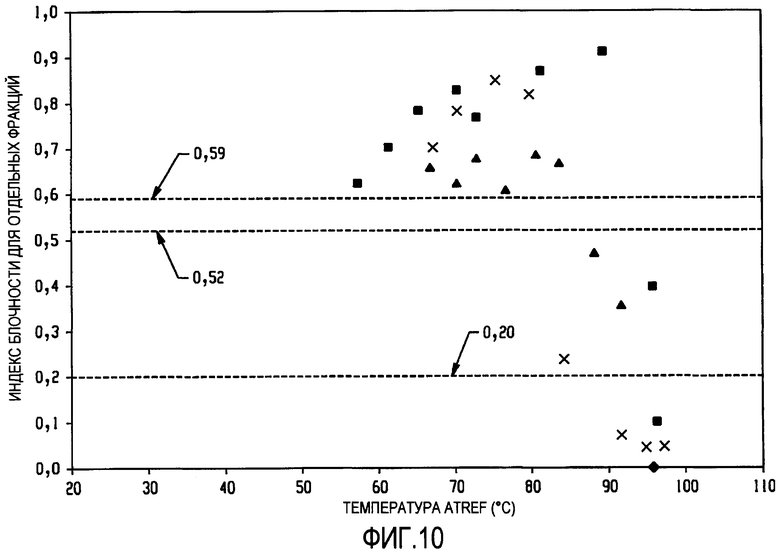

Фиг.10 представляет собой график показателей блочности, рассчитанных для каждой фракции TREF для четырех полимеров. Ромбы представляют собой полимер F* со средним показателем блочности 0; треугольники представляют собой полимер 5 со средним показателем блочности 0,53; квадраты представляют собой полимер 8 со средним показателем блочности 0,59 и "X" представляет собой полимер 20 со средним показателем блочности 0,20.

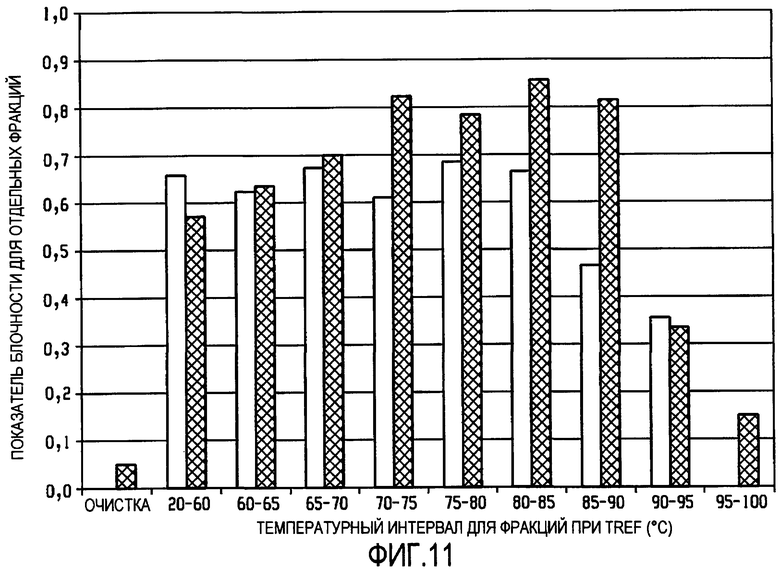

Фиг.11 представляет собой диаграмму показателей блочности, рассчитанных для каждой фракции TREF для двух полимеров по изобретению: закрашенные столбцы представляют собой 18B; а незакрашенные столбцы представляют собой полимер 5.

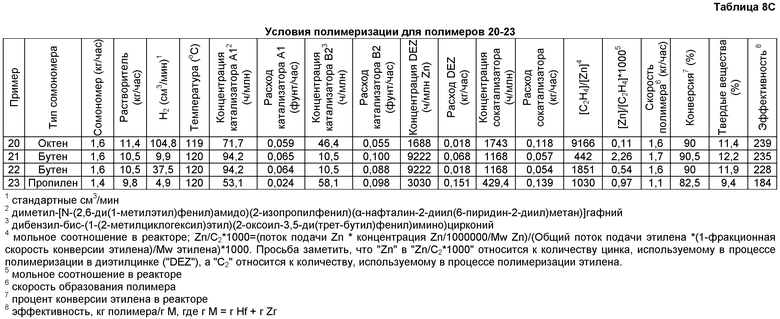

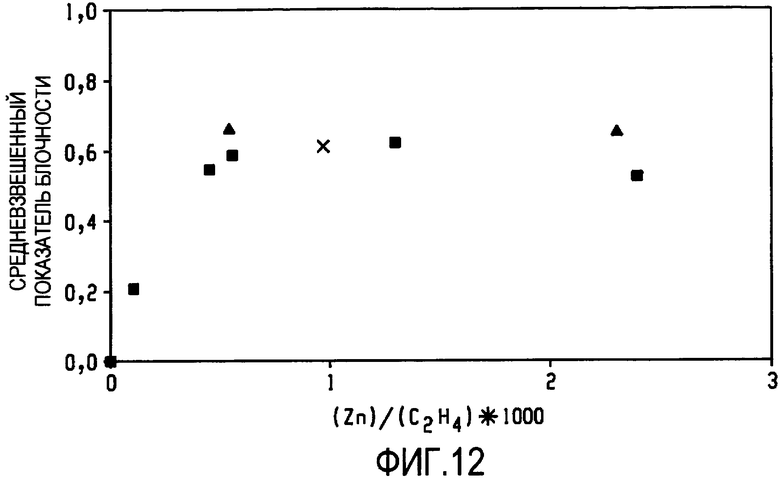

Фиг.12 представляет собой график зависимости среднего показателя блочности, рассчитанного для девяти различных полимеров, от концентрации диэтилцинка во время полимеризации в единицах "[Zn/C2H4]*1000". "x" представляет собой блок-сополимер этилена/пропилена по изобретению (полимер 23); два треугольника представляют собой два блок-сополимера этилена/бутена по изобретению (полимер 21 и полимер 22); а квадраты представляют собой сополимеры этилена/октена, полученные при различных концентрациях диэтилцинка (включая сополимер этилена/октена, полученный без диэтилцинка).

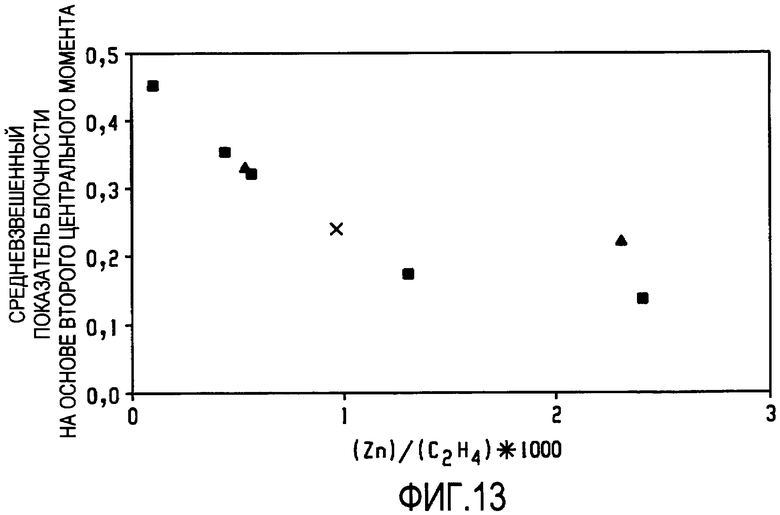

Фиг.13 представляет собой график зависимости от [Zn/C2H4]*1000 средневзвешенного показателя блочности в виде квадратного корня второго центрального момента.

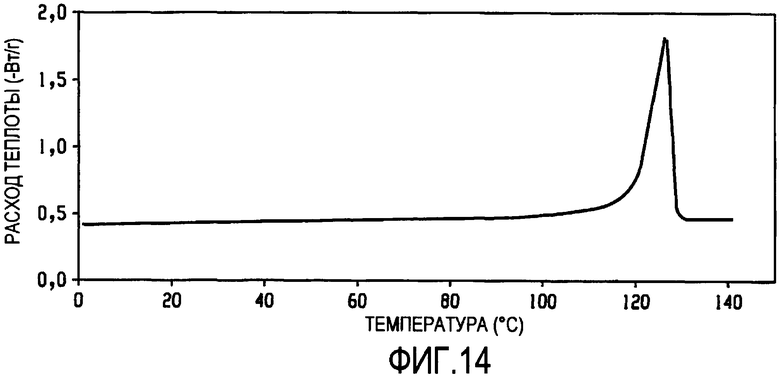

Фиг.14 представляет собой изображение нормального профиля ДСК для полимера по изобретению.

Фиг.15 представляет собой взвешенный профиль ДСК, полученный посредством преобразования фиг.14.

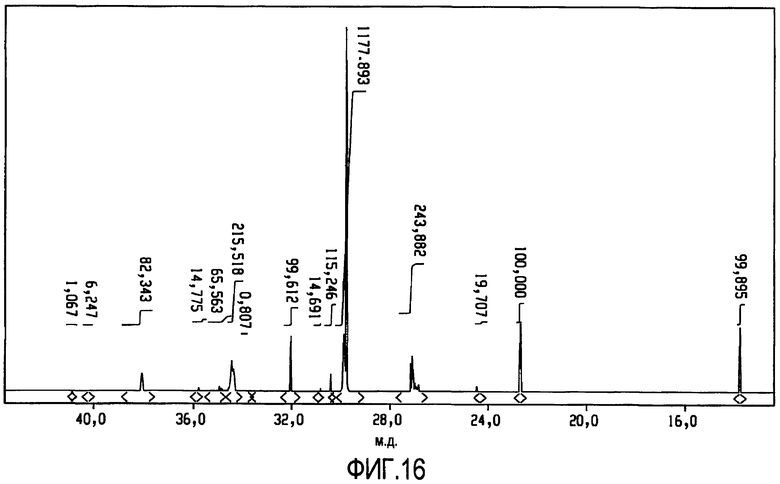

Фиг.16 представляет собой спектр 13C-ЯМР полимера 19A.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Общие определения

«Полимер» означает полимерное соединение, полученное полимеризацией мономеров, или одного и того же или различного типа. Общее определение «полимер» охватывает определения «гомополимер», «сополимер», «терполимер», а также «интерполимер».

«Интерполимер» означает полимер, полученный полимеризацией, по меньшей мере, двух различных типов мономеров. Общее определение «интерполимер» включает определение «сополимер» (которое обычно используется для полимера, полученного из двух различных мономеров), а также определение «терполимер» (которое обычно используется для полимеров, полученных из трех различных типов мономеров). Оно также охватывает полимеры, изготовленные путем полимеризации четырех или более типов мономеров.

Определение «этилен/α-олефиновый интерполимер» в общем случае относится к полимерам, содержащим этилен и α-олефин, содержащий 3 или более атомов углерода. Предпочтительно этилен составляет значительную мольную долю всего полимера, то есть этилен составляет, по меньшей мере, приблизительно 50 мол.% из расчета на весь полимер. Более предпочтительно этилен составляет, по меньшей мере, приблизительно 60 мол.%, по меньшей мере, приблизительно 70 мол.% или, по меньшей мере, приблизительно 80 мол.%, причем значительный остаток от всего полимера составляет, по меньшей мере, один другой сомономер, который предпочтительно представляет собой α-олефин, содержащий 3 или более атомов углерода. Для многих этилен/октеновых сополимеров предпочтительная композиция характеризуется содержанием этилена более приблизительно 80 мол.% из расчета на весь полимер и содержанием октена от приблизительно 10 до приблизительно 15, предпочтительно от приблизительно 15 до приблизительно 20 мол.% из расчета на весь полимер. В некоторых вариантах этилен/α-олефиновые интерполимеры не включают интерполимеры, произведенные с низким выходом или в небольшом количестве или в качестве побочного продукта химического процесса. Хотя этилен/α-олефиновые интерполимеры могут быть смешаны с одним или несколькими полимерами, сами по себе полученные этилен/α-олефиновые интерполимеры являются по существу чистыми и часто содержат в качестве основного компонента продукт реакции процесса полимеризации.

Если применяется термин "кристаллический", то он относится к полимеру или сегменту, который обладает фазовым переходом первого рода или температурой плавления кристалла (Tпл), как определено посредством дифференциальной сканирующей калориметрии (ДСК) или эквивалентного способа. Термин можно использовать взаимозаменяемо с термином "полукристаллический". Термин "аморфный" относится к полимеру, у которого отсутствует температура плавления кристалла, как определено посредством дифференциальной сканирующей калориметрии (ДСК) или эквивалентного способа.

Термин "полиблок-сополимер" или "сегментированный сополимер" относится к полимеру, содержащему две или несколько химически отличных областей или два или несколько химически отличных сегментов (также обозначаемых как "блоки"), предпочтительно связанных линейно, т.е. к полимеру, содержащему химически различные звенья, которые связаны конец-с-концом по отношению к полимеризованной этиленовой функциональной группе, а не привешенным или привитым образом. В предпочтительном варианте осуществления блоки отличаются по количеству или типу содержащегося в них сомономера, плотности, степени кристалличности, размеру кристалла, свойственному полимеру такого состава, типу или степени тактичности (изотактический или синдиотактический), регио-регулярности (упорядоченности) или регио-иррегулярности (неупорядоченности), степени разветвления, включая разветвление с образованием длинных боковых цепей или гиперразветвление, гомогенности или любым другим химическим или физическим свойством. Полиблок-сополимеры характеризуются уникальным сочетанием индекса полидисперсности (PDI или Mw/Mn), распределения блоков по длине и/или распределения блоков по числу, обусловленных особым процессом получения полимеров. Более конкретно, когда полимеры получают в непрерывном процессе, они соответственно обладают PDI от приблизительно 1,7 до приблизительно 8, предпочтительно от приблизительно 1,7 до приблизительно 3,5, более предпочтительно от приблизительно 1,7 до приблизительно 2,5 и наиболее предпочтительно от приблизительно 1,8 до приблизительно 2,5 или от приблизительно 1,8 до приблизительно 2,1. Когда полимеры получают в периодическом или полунепрерывном процессе, они обладают PDI от приблизительно 1,0 до приблизительно 2,9, предпочтительно от приблизительно 1,3 до приблизительно 2,5, более предпочтительно от приблизительно 1,4 до приблизительно 2,0 и наиболее предпочтительно от приблизительно 1,4 до приблизительно 1,8. Следует отметить, что "блок(и)" и "сегмент(ы)" в настоящем описании используются взаимозаменяемо.

В следующем ниже описании все числа, предоставленные в настоящем описании, представляют собой приблизительные значения, независимо от того, использовалось ли в отношении их слово "примерно" или "приблизительно". Они могут отличаться на 1%, 2%, 5% или, иногда, 10-20%. Когда предоставлен числовой диапазон с нижним пределом, RL, и верхним пределом, RU, конкретно представлено любое значение, попадающее в этот интервал. В частности, конкретно представлены следующие числа из диапазона: R=RL+k*(RU-RL), где k представляет собой переменную в диапазоне от 1 до 100% при инкременте 1%, т.е. k представляет собой 1%, 2%, 3%, 4%, 5%, ..., 50%, 51%, 52%, ..., 95%, 96%, 97%, 98%, 99% или 100%. Кроме того, также конкретно представлен любой числовой диапазон, определенный двумя числами R, как определено выше.

Варианты осуществления изобретения предоставляют новый класс блок-интерполимеров этилена/α-олефинов (далее в настоящем описании "полимер по изобретению", "интерполимеры этилена/α-олефинов" или их варианты). Этилен/α-олефиновые интерполимеры содержат этилен и один или несколько способных к сополимеризации α-олефиновых сомономеров в полимеризованной форме, характеризующейся множеством блоков или сегментов двух или нескольких полимеризованных мономерных звеньев, отличающихся по химическим или физическим свойствам. То есть этилен/α-олефиновые интерполимеры представляют собой блок-интерполимеры, предпочтительно полиблок-интерполимеры или сополимеры. Определения «интерполимер» и «сополимер» в данном описании используются взаимозаменяемо. В некоторых вариантах изобретения полиблок-сополимер может быть представлен следующей формулой:

(АВ)n,

где n принимает значение, по меньшей мере, 1, предпочтительно представляет собой целое число более 1, такое как 2, 3, 4, 5, 10, 15, 20, 30, 40, 50, 60, 70, 80, 90, 100 или более, «А» представляет собой твердый блок или сегмент и «В» представляет собой мягкий блок или сегмент. Предпочтительно блоки А и В соединены по существу по линейной схеме в отличие от по существу разветвленной или по существу звездообразной схемы. "Твердые" сегменты относятся к блокам полимеризованных звеньев, в которых этилен присутствует в количестве более 95 масс.%, а предпочтительно более 98 масс.%. Другими словами, содержание сомономеров в твердых сегментах составляет менее 5 масс.%, а предпочтительно менее 2 масс.%. В некоторых вариантах осуществления твердые сегменты содержат весь или почти весь этилен. С другой стороны, "мягкие" сегменты относятся к блокам полимеризованных единиц, в которых содержание сомономеров составляет более 5 масс.%, предпочтительно более 8 масс.%, более 10 масс.% или более 15 масс.%. В некоторых вариантах осуществления содержание сомономеров в мягких сегментах может составлять более 20 масс.%, более 25 масс.%, более 30 масс.%, более 35 масс.%, более 40 масс.%, более 45 масс.%, более 50 масс.% или более 60 масс.%.

В некоторых вариантах осуществления блоки A и блоки B распределены по цепи полимера случайным образом. Другими словами, блок-сополимеры, как правило, не имеют следующей структуры:

AAA-AA-BBB-BB

В других вариантах осуществления в блок-сополимерах, как правило, нет третьего типа блока. В других вариантах осуществления каждый из блока A и блока B несет мономеры или сомономеры, случайным образом распределенные внутри блока. Другими словами, ни блок A, ни блок B не содержат двух или более сегментов (или подблоков) определенного состава, таких как концевой сегмент, состав которого отличается от остальной части блока.

Интерполимеры этилена/α-олефинов характеризуются средним показателем блочности, ABI, который имеет значение более нуля и достигает приблизительно 1,0, и молекулярно-массовое распределение, Mw/Mn, более приблизительно 1,3. Средний показатель блочности, ABI, представляет собой средневзвешенный показатель блочности ("BI") для каждой фракции полимера, полученной при препаративным TREF (т.е. разделением полимера посредством фракционирования при элюировании с повышением температуры) от 20 до 110°C при инкременте 5°C (хотя также можно использовать другие приращения температуры, такие как 1°C, 2°C, 10°C):

ABI=Σ(wiBIi)

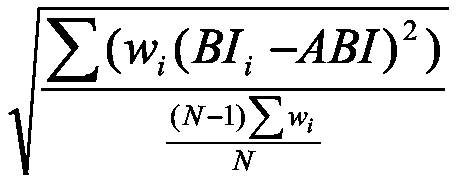

где BIi представляет собой показатель блочности для i-й фракции интерполимера этилена/α-олефина по изобретению, полученной при препаративном TREF, а wi представляет собой масс.% i-й фракции. Подобным образом, квадратный корень второго центрального момента, далее в настоящем описании обозначаемый как средневзвешенный показатель блочности на основе второго момента, можно определить, как указано ниже.

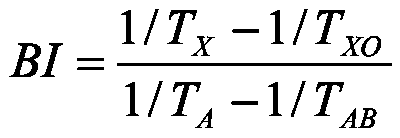

где N определено как количество фракций с BIi более нуля. В отношении фиг.9, для каждой фракции полимера, BI определен по одному из двух указанных ниже уравнений (обе из которых дают одно и то же значение BI):

или

или

где TX представляет собой температуру элюирования при ATREF (т.е. аналитическом TREF) для i-й фракции (предпочтительно выраженную в градусах Кельвина), PX представляет собой мольную долю этилена для i-й фракции, которую можно определить посредством ЯМР или ИК, как описано ниже. PAB представляет собой мольную долю этилена всего интерполимера этилена/α-олефина (перед разделением), которую также можно определить посредством ЯМР или ИК. TA и PA представляют собой температуру элюирования при ATREF и мольную долю этилена для чистых "твердых сегментов" (которые относятся к кристаллическим сегментам интерполимера). В качестве аппроксимации или для полимеров, где состав "твердых сегментов" неизвестен, значения TA и PA взяты как значения для гомополимера полиэтилена высокой плотности.

TAB представляет собой температуру элюирования при ATREF для статистического сополимера с такими же составом (с мольной долей этилена PAB) и молекулярной массой, что и сополимер по изобретению. TAB можно рассчитать из мольной доли этилена (измеренной посредством ЯМР) с применением следующего уравнения:

LnPAB=α/TAB+β,

где α и β представляют собой две константы, которые можно определить посредством калибровки с применением ряда хорошо охарактеризованных фракций при препаративном TREF статистического полимера с широкой вариацией состава и/или хорошо охарактеризованных статистических сополимеров этилена с узкой вариацией состава. Следует отметить, что α и β могут отличаться от устройства к устройству. Кроме того, необходимо построить соответствующую калибровочную кривую с представляющим интерес составом полимера с применением соответствующих диапазонов молекулярной массы и типа сомономеров для фракций при препаративном TREF и/или статистических сополимеров, используемых для проведения калибровки. Существует слабый эффект молекулярной массы. Если калибровочная кривая получена на основе сходных диапазонов молекулярной массы, такой эффект практически можно не принимать в расчет. В некоторых вариантах осуществления, как показано на фиг.8, статистические сополимеры этилена и/или фракции при препаративном TREF статистических сополимеров удовлетворяют следующей зависимости:

LnP=-237,83/TATREF+0,639

Приведенное выше калибровочное уравнение связывает мольную долю этилена, P, с температурой элюирования при аналитическом TREF, TATREF, для статистических полимеров с узкой вариацией состава и/или фракций при препаративном TREF статистических сополимеров с широкой вариацией состава. TX0 представляет собой температуру ATREF для статистического сополимера того же состава (т.е. с тем же содержанием и типом сомономеров) и той же молекулярной массы, обладающего мольной долей этилена PX. TX0 можно рассчитать из уравнения LnPX=α/TX0+β на основании измеренной мольной доли PX. С другой стороны PX0 представляет собой мольную долю этилена статистического сополимера того же состава (т.е. с тем же содержанием и типом сомономеров) и той же молекулярной массы, обладающего температурой ATREF TX, которую можно рассчитать из уравнения LnPX0=α/TX+β с применением измеренного значения TX.

После получения показателя блочности (BI) для каждой фракции препаративного фракционирования с использованием TREF может быть рассчитан средневзвешенный показатель блочности, AВI, для всего полимера. В некоторых вариантах изобретения ABI имеет значение более нуля, но менее приблизительно 0,3 или от приблизительно 0,1 до приблизительно 0,3. В других вариантах ABI имеет значение более приблизительно 0,3 и до приблизительно 1,0. Предпочтительно ABI должен находиться в интервале от приблизительно 0,4 до приблизительно 0,7, от приблизительно 0,5 до приблизительно 0,7 или от приблизительно 0,6 до приблизительно 0,9. В некоторых вариантах изобретения ABI находится в интервале от приблизительно 0,3 до приблизительно 0,9, от приблизительно 0,3 до приблизительно 0,8 или от приблизительно 0,3 до приблизительно 0,7, от приблизительно 0,3 до приблизительно 0,6, от приблизительно 0,3 до приблизительно 0,5 или от приблизительно 0,3 до приблизительно 0,4. В других вариантах изобретения AВI находится в интервале от приблизительно 0,4 до приблизительно 1,0, от приблизительно 0,5 до приблизительно 1,0 или от приблизительно 0,6 до приблизительно 1,0, от приблизительно 0,7 до приблизительно 1,0, от приблизительно 0,8 до приблизительно 1,0 или от приблизительно 0,9 до приблизительно 1,0.

Другая характеристика заявляемого этилен/α-олефинового интерполимера состоит в том, что заявляемый этилен/α-олефиновый интерполимер содержит, по меньшей мере, одну фракцию полимера, которая может быть получена с помощью препаративного фракционирования с использованием TREF, где указанная фракция имеет показатель блочности более приблизительно 0,1 и до приблизительно 1,0, и молекулярно-массовое распределение, Mw/Mn, более приблизительно 1,3. В некоторых вариантах изобретения фракция полимера имеет показатель блочности более приблизительно 0,6 и до приблизительно 1,0, более приблизительно 0,7 и до приблизительно 1,0, более приблизительно 0,8 и до приблизительно 1,0 или более приблизительно 0,9 и до приблизительно 1,0. В других вариантах изобретения фракция полимера имеет показатель блочности более приблизительно 0,1 и до приблизительно 1,0, более приблизительно 0,2 и до приблизительно 1,0, более приблизительно 0,3 и до приблизительно 1,0, более приблизительно 0,4 и до приблизительно 1,0 или более приблизительно 0,4 и до приблизительно 1,0. В других вариантах изобретения фракция полимера имеет показатель блочности более приблизительно 0,1 и до приблизительно 0,5, более приблизительно 0,2 и до приблизительно 0,5, более приблизительно 0,3 и до приблизительно 0,5 или более приблизительно 0,4 и до приблизительно 0,5. В других вариантах изобретения фракция полимера имеет показатель блочности более приблизительно 0,2 и до приблизительно 0,9, более приблизительно 0,3 и до приблизительно 0,8, более приблизительно 0,4 и до приблизительно 0,7 или более приблизительно 0,5 и до приблизительно 0,6.

Кроме среднего показателя блочности и показателей блочности отдельных фракций, интерполимеры этилен/α-олефинов характеризуются одним или несколькими описанными ниже свойствами.

В одном из аспектов этилен/α-олефиновые интерполимеры, используемые в вариантах осуществления изобретения, имеют Mw/Mn от приблизительно 1,7 до приблизительно 3,5, по меньшей мере, одну температуру плавления, Тпл, в градусах Цельсия, и плотность, d, грамм/кубический сантиметр, где числовые значения переменных соответствуют соотношению:

Тпл>-2002,9+4538,5(d)-2422,2(d)2 и предпочтительно

Тпл≥-6288,1+13141(d)-6720,3(d)2 и более предпочтительно

Тпл≥858,91-1825,3(d)+1112,8(d)2.

Указанное соотношение температура плавления/плотность иллюстрирует фиг.1. В отличие от традиционных статистических сополимеров этилен/α-олефины, чьи температуры плавления понижаются с понижением плотности, заявляемые интерполимеры (представленные ромбами) проявляют температуры плавления, по существу не зависящие от плотности, в особенности, когда плотность находится в интервале от приблизительно 0,87 до приблизительно 0,95 г/см3. Например, температура плавления таких полимеров находится в интервале от приблизительно 110 до приблизительно 130°С, когда плотность находится в интервале от 0,875 до приблизительно 0,945 г/см3. В некоторых вариантах изобретения температура плавления таких полимеров находится в интервале от приблизительно 115 до приблизительно 125°С, когда плотность находится в интервале от 0,875 до приблизительно 0,945 г/см3.

В другом аспекте этилен/α-олефиновые интерполимеры содержат в полимеризованной форме этилен и один или несколько α-олефинов и характеризуются ΔТ, в градусах Цельсия, определяемой как температура наиболее высокого пика при дифференциальной сканирующей калориметрии (ДСК, DCK) минус температура наиболее высокого пика при анализе фракционированием путем кристаллизации («CRYSTAF»), и теплотой плавления, ΔН, в Дж/г, и ΔТ и ΔН удовлетворяют следующим соотношениям:

ΔТ>-0,1299(ΔН)+62,81 и предпочтительно

ΔТ≥-0,1299(ΔН)+64,38 и более предпочтительно

ΔТ≥-0,1299(ΔН)+65,95,

для ΔН до 130 Дж/г. Более того, ΔТ равна или более 48°С для ΔН более 130 Дж/г. Пик CRYSTAF определяют с использованием, по меньшей мере, 5% совокупного полимера (то есть пик должен отображать, по меньшей мере, 5% совокупного полимера), и если менее 5% полимера имеют определяемый с помощью CRYSTAF пик, то температура CRYSTAF равна 30°С, а ΔН представляет собой числовое значение теплоты плавления в Дж/г. Более предпочтительно, когда наиболее высокий пик CRYSTAF содержит, по меньшей мере, 10% совокупного полимера. Фиг.2 графически иллюстрирует данные для заявляемых полимеров, а также для сравнительных примеров. Интегрированные площади пиков и пики температур рассчитывают с помощью компьютеризированной программы построения чертежей, поставляемой изготовителем оборудования. Диагональная линия, показанная для статистических этилен/октеновых сравнительных полимеров, соответствует уравнению ΔТ=-0,1299(ΔН)+62,81.

В еще одном аспекте этилен/α-олефиновые интерполимеры имеют молекулярную фракцию, которая элюирует от 40 до 130°С при фракционировании с использованием фракционирования методом элюирования с повышением температуры (TREF), характеризующуюся тем, что указанная фракция имеет мольное содержание сомономеров предпочтительно, по меньшей мере, на 5% выше, более предпочтительно, по меньшей мере, на 10% выше, чем мольное содержание сомономеров фракции сопоставимого статистического интерполимера этилена, элюирующей между теми же температурами, где указанный сопоставимый статистический интерполимер этилена содержит тот же сомономер(-ы) и имеет индекс расплава, плотность и мольное содержание сомономеров (из расчета на весь полимер) в пределах 10% от индекса расплава, плотности и мольного содержания сомономеров блок-интерполимера. Предпочтительно Mw/Mn сопоставимого интерполимера также находится в пределах 10% от Mw/Mn блок-интерполимера и/или сопоставимый интерполимер имеет суммарное содержание сомономеров в пределах 10 масс.% от суммарного содержания сомономеров блок-интерполимера.

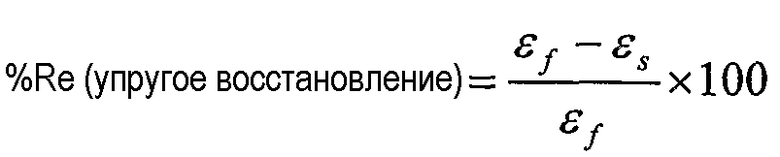

В еще одном аспекте этилен/α-олефиновые интерполимеры характеризуются упругим восстановлением, Re, в процентах, при деформации 300% и при 1 цикле, измеренном с помощью полученной прямым прессованием пленки этилен/α-олефинового интерполимера, и имеют плотность, d, в грамм/кубический сантиметр, где числовые значения Re и d удовлетворяют следующему соотношению, когда этилен/α-олефиновый интерполимер по существу не имеет поперечносшитой фазы:

Re>1481-1629(d) и предпочтительно

Re≥1491-1629(d) и более предпочтительно

Re≥1501-1629(d) и даже более предпочтительно

Re≥1511-1629(d).

Фиг.3 иллюстрирует влияние плотности на упругое восстановление для неориентированных пленок, изготовленных из заявляемых интерполимеров и традиционных статистических сополимеров. При одинаковых значениях плотности заявляемые интерполимеры имеют значительно более высокое упругое восстановление.

В некоторых вариантах изобретения этилен/α-олефиновые интерполимеры имеют предел прочности при растяжении более 10 МПа, предпочтительно предел прочности при растяжении ≥11 МПа, более предпочтительно предел прочности при растяжении ≥13 МПа, и/или относительное удлинение при разрыве, по меньшей мере, 600%, более предпочтительно, по меньшей мере, 700%, значительно более предпочтительно, по меньшей мере, 800% и наиболее предпочтительно, по меньшей мере, 900%, при скорости разъединения направляющей головки 11 см/мин.

В других вариантах осуществления этилен/α-олефиновые интерполимеры имеют (1) отношение динамических модулей упругости G'(25°С)/G'(100°С) от 1 до 50, предпочтительно от 1 до 20, более предпочтительно от 1 до 10 и/или (2) остаточную деформацию при сжатии при 70°С менее 80%, предпочтительно менее 70%, в особенности менее 60%, менее 50% или менее 40%, снижающуюся до относительной деформации при сжатии 0%.

В других вариантах осуществления этилен/α-олефиновые интерполимеры имеют остаточную деформацию при сжатии при 70°С менее 80%, менее 70%, менее 60% или менее 50%. Предпочтительно остаточная деформация при сжатии при 70°С интерполимеров составляет менее 40%, менее 30%, менее 20% и может падать приблизительно до 0%.

В некоторых вариантах осуществления этилен/α-олефиновые интерполимеры имеют теплоту плавления менее 85 Дж/г и/или прочность слипания пеллет, равную или менее 100 фунт/фут2 (4800 Па), предпочтительно равную или менее 50 фунт/фут2 (2400 Па), в особенности равную или менее 5 фунт/фут2 (240 Па) и до 0 фунт/фут2 (0 Па).

В других вариантах изобретения этилен/α-олефиновые интерполимеры содержат в полимеризованной форме, по меньшей мере, 50 мол.% этилена и имеют остаточную деформацию при сжатии при 70°С менее 80%, предпочтительно менее 70% или менее 60%, наиболее предпочтительно менее 40-50%, которая падает почти до нуля %.

В некоторых вариантах осуществления изобретения полиблок-сополимеры обладают показателем полидисперсности (ППД, PDI), удовлетворяющим распределению по Шульцу-Флору, а не распределению по Пуассону. Сополимеры также характеризуются как имеющие как полидисперсное распределение блоков, так и полидисперсное распределение блоков по размеру и обладающие вероятным распределением блоков по длине. Предпочтительные полиблок-сополимеры представляют собой сополимеры, содержащие 4 или более блоков или сегментов, включая концевые блоки. Более предпочтительно, сополимеры содержат, по меньшей мере, 5, 10 или 20 блоков или сегментов, включая концевые блоки.

Кроме того, блок-интерполимеры по изобретению обладают дополнительными характеристиками или свойствами. В одном из аспектов интерполимеры, предпочтительно содержащие в полимеризованной форме этилен и один или несколько сополимеризуемых сомономеров, характеризуются несколькими блоками или сегментами из двух или нескольких полимеризованных мономерных звеньев, отличающихся химическими или физическими свойствами (блок-интерполимер), наиболее предпочтительно полиблок-сополимер, где указанный блок-интерполимер с молекулярной фракцией, элюируемой при фракционировании с применением TREF в диапазоне от 40°C до 130°C, характеризуется тем, что мольное содержание сомономеров в указанной фракции выше, предпочтительно, по меньшей мере, на 5% выше, более предпочтительно, по меньшей мере, на 10% выше, чем мольное содержание сомономеров во фракции сравнимого статистического интерполимера этилена, элюируемого в том же интервале температур, где указанный сравнимый статистический интерполимер этилена содержит тот же сомономер(-ы) и обладает индексом расплава, плотностью и мольным содержанием сомономеров (относительно всего полимера) в пределах 10% от этих параметров блок-интерполимера. Предпочтительно Mw/Mn сопоставимого интерполимера также находится в пределах 10% от Mw/Mn блок-интерполимера и/или общее содержание сомономеров сопоставимого интерполимера находится в пределах 10 масс.% от общего содержания сомономеров блок-интерполимера.

Содержание сомономеров может быть измерено с использованием любой подходящей методики, причем предпочтительными являются методики, основанные на спектроскопии ядерного магнитного резонанса («ЯМР»). Более того, в случае полимеров или смесей полимеров, имеющих относительно широкие кривые TREF, полимер желательно вначале фракционировать с использованием TREF на фракции, каждая из которых имеет температурный интервал элюирования 10°С или менее. То есть каждая элюированная фракция имеет температурное окно сбора 10°С или менее. При использовании такой методики указанные блок-интерполимеры содержат, по меньшей мере, одну такую фракцию, имеющую более высокое мольное содержание сомономеров, чем соответствующая фракция сопоставимого интерполимера.

В еще одном аспекте заявляемый полимер представляет собой олефиновый интерполимер, предпочтительно содержащий этилен и один или несколько способных к сополимеризации сомономеров в полимеризованной форме, характеризующейся множеством блоков (то есть, по меньшей мере, двумя блоками) или сегментов двух или нескольких полимеризованных мономерных звеньев, отличающихся химическими или физическими свойствами (блок-интерполимер), наиболее предпочтительно в форме полиблок-сополимера; причем указанный блок-интерполимер имеет пик (а не только молекулярную фракцию), который элюирует от 40 до 130°С (но без сбора и/или выделения отдельных фракций), характеризующийся тем, что указанный пик имеет содержание сомономеров, оцененное с помощью инфракрасной спектроскопии, при расширении с использованием области расчета вся ширина/половина максимума (FWHM), имеет среднее мольное содержание сомономеров выше, предпочтительно, по меньшей мере, на 5% выше, более предпочтительно, по меньшей мере, на 10% выше, чем мольное содержание сополимеров пика сопоставимого статистического интерполимера этилена при той же температуре элюирования и расширении с использованием области расчета вся ширина/половина максимума (FWHM), где указанный сопоставимый статистический этиленовый интерполимер содержит тот же сомономер(-ы) и имеет индекс расплава, плотность и мольное содержание сомономеров (из расчета на весь полимер) в пределах 10% от индекса расплава, плотности и мольного содержания сомономеров блок-интерполимера. Предпочтительно Mw/Mn сопоставимого интерполимера также находится в пределах 10% от значения Mw/Mn блок-интерполимера и/или сопоставимый интерполимер имеет суммарное содержание сомономеров в пределах 10 масс.% от суммарного содержания сомономеров блок-интерполимера. Расчет вся ширина/половина максимума (FWHM) основан на отношении площадей отклика метила к метилену [СН3/СН2] от инфракрасного детектора ATREF, где наиболее высокий (самый большой) пик определяется от нулевой линии, а затем определяется площадь FWHM. Для распределения, измеренного с использованием пика ATREF, площадь FWHM определяется как площадь под кривой между Т1 и Т2, где Т1 и Т2 представляют собой точки, определенные слева и справа пика ATREF путем деления высоты пика на два и проведения затем линии, горизонтально нулевой линии, которая пересекает левую и правую части кривой ATREF. Получают калибровочную кривую для содержания сомономеров с использованием статистических этилен/α-олефиновых сополимеров, нанося содержание сомономеров из данных ЯМР против отношения площадей FWHM пиков TREF. В случае инфракрасного способа калибровочную кривую строят для того же рассматриваемого типа сомономера. Содержание сомономеров для пика TREF заявляемого полимера может быть определено путем соотнесения данных с этой калибровочной кривой с использованием его отношения площадей FWHM метил:метилен [СН3/СН2] для пика TREF.

Содержание сомономеров может быть измерено с использованием любой подходящей методики, причем предпочтительны методики на основе спектроскопии ядерного магнитного резонанса (ЯМР). Когда используется эта методика, указанные блок-интерполимеры имеют более высокое мольное содержание сомономеров, чем соответствующий сопоставимый интерполимер.

Предпочтительно в случае интерполимеров этилена и 1-октена блок-интерполимер имеет содержание сомономеров фракции TREF, элюирующей от 40 до 130°С, более или равное величине (-0,2013)Т+20,07, более предпочтительно более или равное величине (-0,2013)Т+21,07, где Т представляет собой числовое значение температуры элюирования пика сравниваемой фракции TREF, измеренной в °С.

Фиг.4 графически отображает вариант осуществления блок-интерполимеров этилена и 1-октена, где график содержания сомономеров относительно температуры элюирования TREF для некоторых сопоставимых этилен/1-октеновых интерполимеров (статистические сополимеры) удовлетворяет линии, соответствующей уравнению (-0,2013)Т+20,07 (сплошная линия). Линия для уравнения (-0,2013)Т+21,07 показана с помощью пунктирной линии. Также представлены содержания сомономеров для фракций некоторых блок-интерполимеров этилен/1-октена настоящего изобретения (полиблок-сополимеры). Все фракции блок-интерполимера имеют значительно более высокое содержание 1-октена, чем любая линия при эквивалентных температурах элюирования. Такой результат является характеристикой заявляемого интерполимера и, как полагают, обусловлен присутствием в пределах полимерных цепей различающихся блоков, имеющих кристаллическую и аморфную природу.

Фиг.5 графически показывает кривую TREF и содержание сомономеров полимерных фракций для примера 5 и сравнительного примера F*, которые обсуждаются ниже. Пик, элюирующий от 40 до 130°С, предпочтительно от 60 до 95°С, для обоих полимеров разделяют на три части, причем каждая часть элюирует в температурном интервале менее 10°С. Фактические данные для примера 5 представлены с помощью треугольников. Специалист в данной области поймет, что может быть построена соответствующая калибровочная кривая для интерполимеров, содержащих различные сомономеры, и линия, используемая для сравнения, соответствует значениям TREF, полученным для сопоставимых интерполимеров из тех же мономеров, предпочтительно для статистических сополимеров, полученных с использованием металлоцена или композиции другого гомогенного катализатора. Заявляемые интерполимеры отличаются мольным содержанием сомономеров больше величины, определенной из калибровочной кривой при той же температуре элюирования TREF, предпочтительно, по меньшей мере, на 5% больше, более предпочтительно, по меньшей мере, на 10% больше.

Помимо приведенных выше аспектов и свойств, описанных в работе, заявляемые полимеры можно охарактеризовать с помощью одной или нескольких дополнительных характеристик. В одном из аспектов заявляемый полимер представляет собой олефиновый интерполимер, предпочтительно содержащий этилен и один или несколько способных к сополимеризации сомономеров в полимеризованной форме, характеризующейся множеством блоков или сегментов двух или более полимеризованных мономерных звеньев, различающихся по химическим или физическим свойствам (блок-интерполимер), наиболее предпочтительно в форме полиблок-сополимера; причем указанный блок-интерполимер имеет молекулярную фракцию, которая элюирует от 40 до 130°С при фракционировании с использованием TREF инкрементов, отличающуюся тем, что указанная фракция имеет мольное содержание сомономеров выше, предпочтительно, по меньшей мере, на 5%, более предпочтительно, по меньшей мере, на 10, 15, 20 или 25% выше, чем мольное содержание сомономеров фракции сопоставимого статистического этиленового интерполимера, элюирующей между теми же температурами, где указанный сопоставимый статистический этиленовый интерполимер содержит тот же сополимер(-ы), предпочтительно он представляет собой тот же сомономер(-ы), и имеет индекс расплава, плотность и мольное содержание сомономеров (из расчета на весь полимер) в пределах 10% от индекса расплава, плотности и мольного содержания сомономеров блок-интерполимера. Предпочтительно Mw/Mn сопоставимого интерполимера также находится в пределах 10% от Mw/Mn блок-интерполимера и/или сопоставимый интерполимер имеет суммарное содержание сомономеров в пределах 10% от суммарного содержания сомономеров блок-интерполимера.

Предпочтительно описанные выше интерполимеры представляют собой интерполимеры этилена и, по меньшей мере, одного α-олефина, в особенности интерполимеры, имеющие плотность всего полимера от приблизительно 0,855 до приблизительно 0,935 г/см3, и более предпочтительно в случае полимеров, содержащих более приблизительно 1 мол.% сомономера, блок-интерполимер имеет содержание сомономеров фракции TREF, элюирующей от 40 до 130°С, более или равное величине (-0,1356)Т+13,89, более предпочтительно более или равное величине (-0,1356)Т+14,93 и наиболее предпочтительно более или равное величине (-0,2013)Т+21,07, где Т представляет собой числовое значение температуры элюирования пика ATREF сравниваемой фракции TREF, которая измерена в °С.

В еще одном аспекте заявляемый полимер представляет собой олефиновый интерполимер, предпочтительно содержащий этилен и один или несколько способных к сополимеризации сомономеров в полимеризованной форме, характеризующейся множеством блоков или сегментов двух или более полимеризованных мономерных звеньев, различающихся по химическим или физическим свойствам (блок-интерполимер), наиболее предпочтительно в форме полиблок-сополимера; причем указанный блок-интерполимер имеет молекулярную фракцию, которая элюирует от 40 до 130°С при фракционировании с использованием TREF инкрементов, отличающуюся тем, что каждая фракция, имеющая содержание сомономеров, по меньшей мере, приблизительно 6 мол.%, имеет температуру плавления более приблизительно 100°С. В случае фракций, имеющих содержание сомономеров от приблизительно 3 до приблизительно 6 мол.%, каждая фракция имеет температуру плавления по ДСК приблизительно 110°С или выше. Более предпочтительно указанные полимерные фракции, содержащие, по меньшей мере, 1 мол.% сомономеров, имеют температуру плавления по ДСК, которая соответствует уравнению:

Тпл≥(-5,5926)(мол.% сомономеров во фракции)+135,90.

В еще одном аспекте заявляемый полимер представляет собой олефиновый интерполимер, предпочтительно содержащий этилен и один или несколько способных к сополимеризации сомономеров в полимеризованной форме, характеризующейся множеством блоков или сегментов двух или более полимеризованных мономерных звеньев, различающихся по химическим или физическим свойствам (блок-интерполимер), наиболее предпочтительно в форме полиблок-сополимера; причем указанный блок-интерполимер имеет молекулярную фракцию, которая элюирует от 40 до 130°С при фракционировании с использованием TREF инкрементов, отличающуюся тем, что каждая фракция, которая имеет температуру элюирования ATREF более или равную приблизительно 76°С, имеет энтальпию плавления (теплоту плавления), измеренную с помощью ДСК, соответствующую уравнению:

Теплота плавления (Дж/г)≤(3,1718)(температура элюирования ATREF в °С)-136,58.

Заявляемые блок-интерполимеры имеют молекулярную фракцию, которая элюирует от 40 до 130°С при фракционировании с использованием TREF инкрементов, отличающуюся тем, что каждая фракция, которая имеет температуру элюирования ATREF от 40°С и до менее приблизительно 76°С, имеет энтальпию плавления (теплоту плавления), измеренную с помощью ДСК, соответствующую уравнению:

Теплота плавления (Дж/г)≤(1,1312)(температура элюирования ATREF в °С)+22,97.

Измерение сомономерного состава пика ATREF с помощью инфракрасного детектора

Сомономерный состав пика TREF может быть измерен с использованием инфракрасного детектора IR4, поставляемого Polymer Char, Valencia, Spain (http://www.polymerchar.com/).

«Композиционный тип» детектора снабжен измерительным датчиком (СН2) и датчиком состава (СН3), которые представляют собой фиксированные узкополосные инфракрасные светофильтры в области 2800-3000 см-1. Измерительный датчик определяет метиленовые (СН2) атомы углерода на полимере (что непосредственно связано с концентрацией полимера в растворе), тогда как датчик состава определяет метильные (СН3) группы полимера. Математическое частное от деления сигнала состава (СН3) на измерительный сигнал (СН2) чувствительно к содержанию сомономеров измеряемого полимера в растворе, и его отклик калибруют с помощью известных стандартов этилен/альфа-олефиновых сополимеров.

Детектор при использовании с прибором ATREF дает как концентрационный (СН2), так и композиционный (СН3) сигнальный отклик элюированного полимера во время процесса TREF. Конкретная калибровка полимера может быть получена путем измерения отношения площадей СН3 к СН2 для полимеров с известным содержанием сомономеров (предпочтительно измеренным с помощью ЯМР). Содержание сомономеров пика ATREF полимера может быть оценено путем применения справочной калибровки отношения площадей для индивидуальных откликов СН3 и СН2 (то есть отношения площадей СН3/СН2 относительно содержания сомономеров).

Площадь пиков может быть рассчитана с использованием расчета вся ширина/половина максимума (FWHM) после нанесения соответствующих нулевых линий для интегрирования откликов индивидуальных сигналов из хроматограммы TREF. Расчет вся ширина/половина максимума основан на отношении площадей метильного и метиленового откликов [CН3/СН2] от ATREF инфракрасного детектора, где от нулевой линии определяется наиболее высокий (самый большой) пик и затем определяется площадь FWHM. Для распределения, измеренного с использованием пика ATREF, площадь FWHM определяется как площадь под кривой между Т1 и Т2, где Т1 и Т2 представляют собой точки, определенные слева и справа пика ATREF путем деления высоты пика на два и проведения затем линии горизонтально к нулевой линии, которая пересекает левую и правую части кривой ATREF.

Применение инфракрасной спектроскопии для измерения содержания сомономеров в полимерах в таком способе ATREF-инфракрасная спектроскопия, в принципе, аналогично определению с помощью системы GPC/FTIR, которая описана в следующих публикациях: Markovich, Ronald P.; Hazlitt, Lonnie G.; Smith, Linley; “Development of gel-permeation chromatography-Fourier transform infrared spectroscopy for characterization of ethylene-based polyolefin copolymers”. Polymeric Materials Science and Engineering (1991), 65, 98-100; и Deslauriers P.J.; Rohlfing, D.C.; Shieh, E.T., “Quantifying short chain branching microstructures in ethylene-1-olefin copolymers using size exclusion chromatography and Fourier transform infrared spectroscopy (SEC-FTIR)”, Polymer (2002), 43, 59-170, которые обе включены в описание во всей полноте в качестве ссылки.

Следует отметить, что, хотя фракции TREF в приведенном выше описании получали при инкременте 5°C, возможны другие приращения температуры. Например, фракцию TREF можно получить при инкременте 4°C, при инкременте 3°C, при инкременте 2°C или при инкременте 1°C.

Как сополимеры этилена и α-олефина заявляемые полимеры предпочтительно обладают (1) ППД (PDI), по меньшей мере, 1,3, более предпочтительно, по меньшей мере, 1,5, по меньшей мере, 1,7 или, по меньшей мере, 2,0, и наиболее предпочтительно, по меньшей мере, 2,6, до максимального значения 5,0, более предпочтительно до максимального значения 3,5 и в особенности до максимума 2,7; (2) теплоту плавления 80 Дж/г или менее; (3) содержание этилена, по меньшей мере, 50 масс.%; (4) температуру стеклования, Тст, менее -25°С, более предпочтительно менее -30°С, и/или (5) одну и только одну Тпл.

Кроме того, заявляемые полимеры могут иметь, отдельно или в комбинации с любыми другими свойствами, описанными в работе, такой динамический модуль упругости, G', что log(G') имеет значение, более или равное 400 кПа, предпочтительно более или равное 1,0 МПа, при температуре 100°С. Более того, заявляемые полимеры обладают относительно плоским динамическим модулем упругости как функции температуры в интервале от 0 до 100°С (как показано на фиг.6), что является характеристикой блок-сополимеров и раньше было неизвестно для олефинового сополимера, в особенности сополимера этилена и одного или нескольких С3-8-алифатических α-олефинов. (Под определением «относительно плоский» в данном контексте подразумевается, что logG' (в Паскалях) понижается менее одного порядка по величине от 50 до 100°С, предпочтительно от 0 до 100°С).

Заявляемые интерполимеры дополнительно могут быть охарактеризованы глубиной проникновения в 1 мм при термомеханическом анализе при температуре, по меньшей мере, 90°С, а также модулем упругости при изгибе от 3 до 13 кфунт/дюйм2 (от 20 до 90 МПа). С другой стороны, заявляемые интерполимеры могут иметь глубину проникновения в 1 мм при термомеханическом анализе при температуре, по меньшей мере, 104°С, а также модуль упругости при изгибе, по меньшей мере, 3 кфунт/дюйм2 (20 МПа). Они могут быть охарактеризованы как имеющие сопротивление истиранию (или потерю объема) менее 90 мм3. На фиг.7 представлены данные ТМА (1 мм) относительно модуля упругости при изгибе для заявляемых полимеров по сравнению с другими известными полимерами. Заявляемые полимеры имеют значительно более хороший баланс мягкость-теплостойкость, чем другие полимеры.

Кроме того, этилен/α-олефиновые интерполимеры могут иметь индекс расплава, I2, от 0,01 до 2000 г/10 мин, предпочтительно от 0,01 до 1000 г/10 мин, более предпочтительно от 0,01 до 500 г/10 мин и в особенности от 0,01 до 100 г/10 мин. В некоторых вариантах изобретения этилен/α-олефиновые интерполимеры имеют индекс расплава, I2, от 0,01 до 10 г/10 мин, от 0,5 до 50 г/10 мин, от 1 до 30 г/10 мин, от 1 до 6 г/10 мин или от 0,3 до 10 г/10 мин. В некоторых вариантах изобретения индекс расплава этилен/α-олефиновых полимеров равен 1 г/10 мин, 3 г/10 мин или 5 г/10 мин.

Полимеры могут иметь молекулярные массы, Mw, от 1000 до 5000000 г/моль, предпочтительно от 1000 до 1000000 г/моль, более предпочтительно от 10000 до 500000 г/моль и особенно от 10000 до 300000 г/моль. Плотность заявляемых полимеров может составлять от 0,80 до 0,99 г/см3 и предпочтительно в случае этиленсодержащих полимеров от 0,85 до 0,97 г/см3. В некоторых вариантах изобретения плотность этилен/α-олефиновых полимеров находится в интервалах от 0,860 до 0,925 г/см3 или от 0,867 до 0,910 г/см3.

Способы производства полимеров раскрыты в следующих патентных заявках: предварительная заявка США № 60/553906 направлена на рассмотрение 17 марта 2004 года; предварительная заявка США № 60/662937 направлена на рассмотрение 17 марта 2005 года; предварительная заявка США № 60/662939 направлена на рассмотрение 17 марта 2005 года; предварительная заявка США № 60/662938 направлена на рассмотрение 17 марта 2005 года; заявка РСТ № РСТ/US2005/008916 направлена на рассмотрение 17 марта 2005 года; заявка РСТ № РСТ/US2005/008915 направлена на рассмотрение 17 марта 2005 года и заявка РСТ № РСТ/US2005/008917 направлена на рассмотрение 17 марта 2005 года; которые все включены в описание во всей полноте в качестве ссылки. Например, один из таких способов включает введение в контакт этилена и необязательно одного или нескольких способных к полимеризации присоединением мономеров, отличных от этилена, в условиях ступенчатой полимеризации с каталитической композицией, содержащей:

смесь или продукт реакции, полученные при смешении:

(А) первого катализатора полимеризации олефина, имеющего высокий коэффициент введения сомономера,

(В) второго катализатора полимеризации олефина, имеющего коэффициент введения сомономера менее 90%, предпочтительно менее 50%, наиболее предпочтительно менее 5% от коэффициента введения сомономера катализатора (А), и (С) агента переноса цепи.

Типичные катализаторы и агенты переноса цепи приведены ниже.

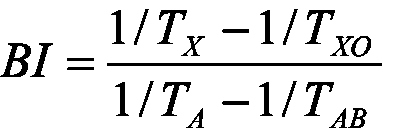

Катализатор (А1) представляет собой диметил-[N-(2,6-ди(1-метилэтил)фенил)амидо)(2-изопропилфенил)(α-нафталин-2-диил(6-пиридин-2-диил)метан)]гафний, полученный в соответствии с указаниями публикаций WO 03/40195, 2003US0204017, US рег. № 10/429024, направленной на рассмотрение 2 мая 2003 года, и WO 04/24740:

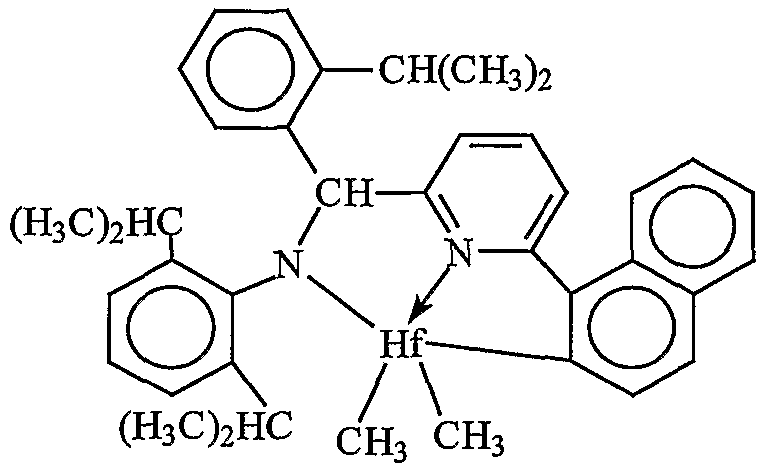

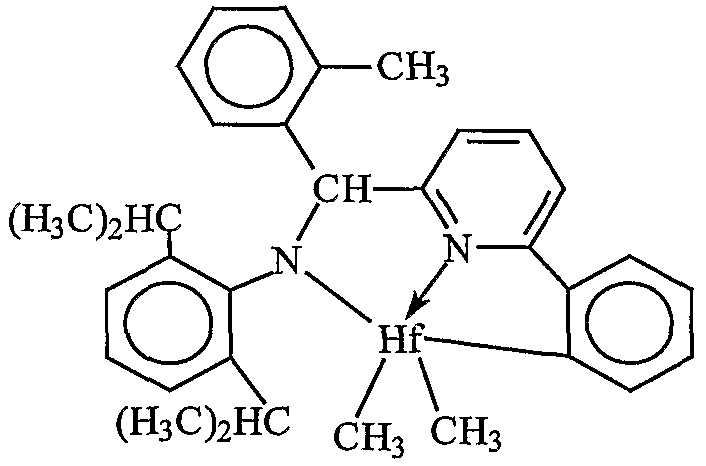

Катализатор (А2) представляет собой диметил-[N-(2,6-ди(1-метилэтил)фенил)амидо)(2-метилфенил)(1,2-фенилен-(6-пиридин-2-диил)метан)]гафний, полученный в соответствии с указаниями публикаций WO 03/40195, 2003US0204017, US рег. № 10/429024, направленной на рассмотрение 2 мая 2003 года, и WO 04/24740:

Катализатор (А3) представляет собой дибензил-бис[N,N”'-(2,4,6-три(метилфенил)амидо)этилендиамин]гафний:

Катализатор (А4) представляет собой дибензил-бис((2-оксоил-3-(дибензо-1Н-пиррол-1-ил)-5-(метил)фенил)-2-феноксиметил)циклогексан-1,2-диилцирконий (IV), полученный по существу в соответствии с указаниями публикации US-A-2004/0010103:

Катализатор (В1) представляет собой дибензил-1,2-бис(3,5-ди-трет-бутилфенилен)(1-(N-(1-метилэтил)иммино)метил)(2-оксоил)цирконий:

Катализатор (В2) представляет собой дибензил-1,2-бис(3,5-ди-трет-бутилфенилен)(1-(N-(2-метилциклогексил)иммино)метил)-(2-оксоил)цирконий:

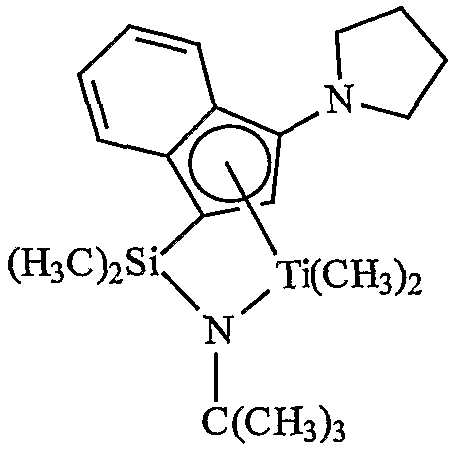

Катализатор (С1) представляет собой диметил-(трет-бутиламидо)диметил(3-N-пирролил-1,2,3,3а,7а-η-инден-1-ил)силантитан, полученный в соответствии с указаниями публикации USP 6268444:

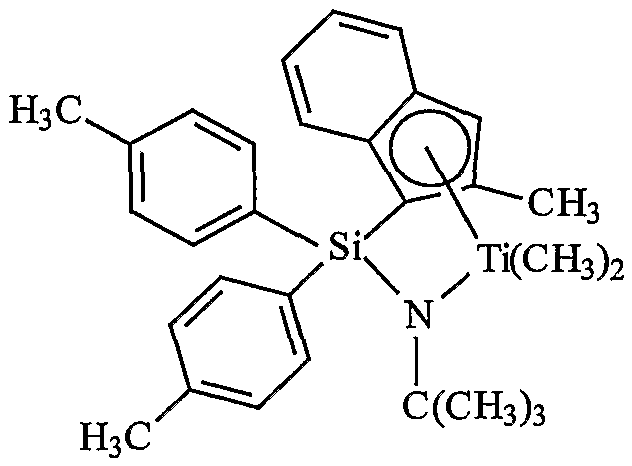

Катализатор (С2) представляет собой диметил-(трет-бутиламидо)ди(4-метилфенил)(2-метил-1,2,3,3а,7а-η-инден-1-ил)силантитан, полученный в соответствии с указаниями публикации US-А-2003/004286:

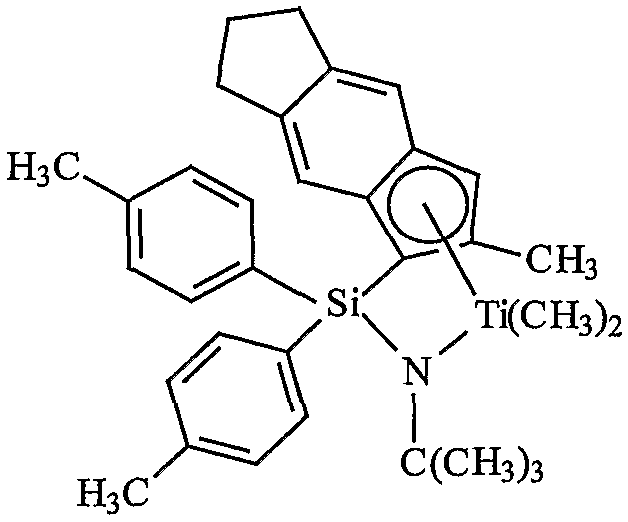

Катализатор (С3) представляет собой диметил-(трет-бутиламидо)ди(4-метилфенил)(2-метил-1,2,3,3а,8а-η-s-индацен-1-ил)силантитан, полученный в соответствии с указаниями публикации US-А-2003/004286:

Катализатор (D1) представляет собой дихлорид-бис(диметилдисилоксан)(инден-1-ил)цирконий, поставляемый Sigma-Aldrich:

Агенты переноса цепи. Используемые агенты переноса цепи представляют собой диэтилцинк, ди(изобутил)цинк, ди(н-гексил)цинк, триэтилалюминий, триоктилалюминий, триэтилгаллий, изобутилалюминий-бис(диметил(трет-бутил)силоксан), изобутилалюминий-бис(ди(триметилсилил)амид), н-октилалюминий-ди(пиридин-2-метоксид), бис(н-октадецил)изобутилалюминий, изобутилалюминий-бис(ди(н-пентил)амид), н-октилалюминий-бис(2,6-ди-трет-бутилфеноксид, н-октилалюминий-ди(этил(1-нафтил)амид), этилалюминий-бис(трет-бутилдиметилсилоксид), этилалюминий-ди(бис(триметилсилил)амид), этилалюминий-бис(2,3,6,7-дибензо-1-азациклогептанамид), н-октилалюминий-бис(2,3,6,7-дибензо-1-азациклогептанамид), н-октилалюминий-бис(диметил(трет-бутил)силоксид), этилцинк(2,6-дифенилфеноксид) и этилцинк(трет-бутоксид).

Предпочтительно описанные ниже процессы имеют форму непрерывного процесса в растворе для образования блок-сополимеров, в особенности полиблок-сополимеров, предпочтительно линейных полиблок-сополимеров из двух или более мономеров, в особенности этилена и С3-20-олефина или циклоолефина и наиболее предпочтительно этилена и С4-20-α-олефина, с использованием составного катализатора, который не способен к взаимному превращению. То есть катализатор является химически индивидуальным. В условиях непрерывной полимеризации в растворе процесс идеально подходит для полимеризации смесей мономеров при высокой конверсии мономеров. При таких условиях полимеризации перемещение от агента переноса цепи к катализатору становится преимущественным по сравнению с ростом цепи и полиблок-сополимеры, в особенности линейные полиблок-сополимеры, образуются с высокой эффективностью.

Заявляемые интерполимеры могут отличаться от обычных статистических сополимеров, физических смесей полимеров и блок-сополимеров, полученных с помощью последовательного присоединения мономера, флюидизированных катализаторов, методик анионной или катионной полимеризации. В частности, по сравнению со статистическим сополимером из тех же мономеров и при том же содержании мономеров при эквивалентной кристалличности или модулях заявляемые интерполимеры имеют лучшую (более высокую) теплостойкость, определяемую температурой плавления, более высокую температуру проникновения при ТМА, более высокий высокотемпературный предел прочности при растяжении и/или более высокий высокотемпературный динамический модуль упругости при кручении, определяемый с помощью динамического механического анализа. По сравнению со статистическим сополимером, содержащим те же мономеры и имеющим то же содержание мономеров, заявляемые интерполимеры имеют более низкую остаточную деформацию при сжатии, в особенности при повышенных температурах, более низкую релаксацию напряжений, более высокое сопротивление ползучести, более высокое сопротивление раздиру, более высокое сопротивление слипанию, более быстрое схватывание вследствие более высокой температуры кристаллизации (затвердевания), более высокое упругое восстановление (особенно при повышенных температурах), более высокое сопротивление истиранию, более высокое обратное усилие, более хорошее принятие масла и наполнителя.

Заявляемые интерполимеры также проявляют уникальное соотношение между кристаллизацией и распределением разветвления. То есть заявляемые интерполимеры имеют относительно большую разницу между самыми высокими пиками температур, измеренных с использованием CRYSTAF и ДСК, как функции теплоты плавления, в особенности по сравнению со статистическими сополимерами, содержащими те же мономеры и имеющими то же содержание мономеров, или по сравнению с физическими смесями полимеров, такими как смесь полимера высокой плотности и сополимера низкой плотности, при эквивалентной общей плотности. Полагают, что такой уникальный признак заявляемых интерполимеров обусловлен уникальным распределением сомономера в блоках в пределах главной цепи полимера. В частности, заявляемые интерполимеры могут содержать чередующиеся блоки с отличающимся содержанием сомономеров (включая гомополимерные блоки). Заявленные интерполимеры могут также иметь распределение по числу и/или размеру блока полимерных блоков с различной плотностью или содержанием сомономеров, которое соответствует распределению по Шультцу-Флору. Кроме того, заявляемые интерполимеры также имеют однозначно определяемый пик температуры плавления и профиль температуры кристаллизации, который по существу не зависит от плотности полимера, модулей упругости и морфологии. В предпочтительном варианте микрокристаллический порядок полимера демонстрируется характеристичными сферулитами и ламеллями, которые могут быть отличены от статистических или блок-сополимеров, даже при значениях ППД, которые составляют менее 1,7 или даже менее 1,5 с падением до менее 1,3.

Кроме того, заявляемые интерполимеры могут быть получены с использованием методик, которые влияют на степень или уровень блочности. То есть количество сомономера и длина каждого полимерного блока или сегмента могут быть изменены за счет регулирования соотношения и типа катализаторов и агента переноса цепи, а также температуры полимеризации и других переменных процесса полимеризации. Неожиданное преимущество этого явления состоит в открытии, что по мере повышения степени блочности оптические свойства, сопротивление раздиру и характеристики высокотемпературного упругого восстановления конечного полимера улучшаются. В частности, матовость понижается, тогда как прозрачность, сопротивление раздиру и характеристики высокотемпературного упругого восстановления повышаются по мере повышения среднего числа блоков в полимере. За счет выбора агентов переноса цепи и каталитических комбинаций, имеющих желаемую способность переноса цепи (высокие скорости переноса цепи с низкими уровнями обрыва цепи), другие формы окончания полимера эффективно подавляются. Таким образом, наблюдается незначительное, если вообще оно имеет место, β-гидридное отщепление при полимеризации этилен/α-олефиновых сомономерных смесей в соответствии с вариантами осуществления настоящего изобретения, и конечные кристаллические блоки являются в значительной степени или по существу полностью линейными, обладая незначительным разветвлением или не имея длинноцепочечного разветвления.

В соответствии с вариантами осуществления настоящего изобретения могут быть селективно получены полимеры с высококристаллическими концевыми группами цепи. В эластомерных вариантах применения уменьшение относительного количества полимера, который оканчивается аморфным блоком, снижает эффект межмолекулярного разбавления на кристаллических областях. Такой результат может быть получен путем выбора агентов переноса цепи и катализаторов, имеющих соответствующую реакцию на водород или другие регуляторы молекулярной массы. Конкретно, если катализатор, который производит высококристаллический полимер, более чувствителен к обрыву цепи (такому как за счет использования водорода), чем катализатор, отвечающий за получение менее кристаллических полимерных сегментов (например, за счет более высокого введения сомономеров, образования нерегулярного или атактического полимера), то высококристаллические полимерные сегменты будут преимущественно заполнять концевые части полимера. Не только полученные концевые группы являются кристаллическими, но при окончании полимера сайт катализатора, формирующий высококристаллический полимер, еще раз становится доступным для повторной инициации образования полимера. Образованный на начальной стадии полимер таким образом представляет собой другой высококристаллический полимерный сегмент. Таким образом, оба окончания полученного полиблок-сополимера являются предпочтительно высококристаллическими.

Этилен/α-олефиновые интерполимеры, используемые в вариантах осуществления настоящего изобретения, предпочтительно представляют собой интерполимеры этилена, по меньшей мере, с одним С3-С20-α-олефином. Сополимеры этилена и С3-С20-α-олефина особенно предпочтительны. Интерполимеры также могут содержать С4-С18-диолефин и/или алкенилбензол. Подходящими ненасыщенными сомономерами, которые могут быть использованы при полимеризации с этиленом, являются, например, этилен-ненасыщенные мономеры, сопряженные или несопряженные диены, полиены, алкенилбензолы и др. Примерами таких сомономеров являются С3-С20-α-олефины, такие как пропилен, изобутилен, 1-бутен, 1-гексен, 1-пентен, 4-метил-1-пентен, 1-гептен, 1-октен, 1-нонен, 1-децен и т.д. Особенно предпочтительными являются 1-бутен и 1-октен. Другие подходящие мономеры представляют собой стирол, галоген- или алкилзамещенные стиролы, винилбензоциклобутан, 1,4-гексадиен, 1,7-октадиен и нафтены (например, циклопентен, циклогексен и циклооктен).

Хотя этилен/α-олефиновые интерполимеры являются предпочтительными полимерами, также могут быть использованы другие этилен/олефиновые полимеры. Олефины, которые используются в данном случае, относятся к семейству ненасыщенных углеводородных соединений, по меньшей мере, с одной углерод-углеродной двойной связью. В зависимости от выбора катализаторов любой олефин может быть использован в вариантах осуществления настоящего изобретения. Предпочтительно подходящими олефинами являются С3-С20-алифатические и ароматические соединения, содержащие винильную ненасыщенность, а также циклические соединения, такие как циклобутен, циклопентен, дициклопентадиен и норборнен, включая, но не ограничиваясь только ими, норборнен, замещенный в 5- и 6-положении С1-С20-углеводородной или циклоуглеводородной группой. Кроме того, используют смеси таких олефинов, а также смеси таких олефинов с С4-С40-диолефиновыми соединениями.

Примерами олефиновых мономеров являются, но не ограничиваются ими, пропилен, изобутилен, 1-бутен, 1-пентен, 1-гексен, 1-гептен, 1-октен, 1-нонен, 1-децен и 1-додецен, 1-тетрадецен, 1-гексадецен, 1-октадецен, 1-эйкозен, 3-метил-1-бутен, 3-метил-1-пентен, 4-метил-1-пентен, 4,6-диметил-1-гептен, 4-винилциклогексен, винилциклогексан, норборнадиен, этилиденнорборнен, циклопентен, циклогексен, дициклопентадиен, циклооктен, С4-С40-диены, в том числе, но без ограничения, 1,3-бутадиен, 1,3-пентадиен, 1,4-гексадиен, 1,5-гексадиен, 1,7-октадиен, 1,9-декадиен, другие С4-С40-α-олефины и т.д. В некоторых вариантах изобретения α-олефин представляет собой пропилен, 1-бутен, 1-пентен, 1-гексен, 1-октен или их комбинацию. Хотя любой углеводород, содержащий винильную группу, потенциально может быть использован в вариантах осуществления изобретения, практические вопросы, такие как доступность мономера, стоимость и возможность удобного удаления непрореагировавшего мономера из полученного полимера, могут стать более проблематичными, когда молекулярная масса мономера становится слишком высокой.

Процессы полимеризации, описанные в изобретении, хорошо подходят для производства олефиновых полимеров, содержащих моновинилиденовые ароматические мономеры, включая стирол, о-метилстирол, п-метилстирол, трет-бутилстирол и т.д. В частности, интерполимеры, содержащие этилен и стирол, могут быть получены, если следовать приведенным в изобретении указаниям. Необязательно могут быть получены имеющие улучшенные свойства сополимеры, содержащие этилен, стирол и С3-С20-α-олефин, необязательно содержащие С4-С20-диен.

Подходящие несопряженные диеновые мономеры могут быть линейными, разветвленными или циклическими диеновыми углеводородами, содержащими от 6 до 15 атомов углерода. Примерами подходящих несопряженных диенов являются, но не ограничиваются ими, линейные ациклические диены, такие как 1,4-гексадиен, 1,6-октадиен, 1,7-октадиен, 1,9-декадиен, разветвленные ациклические диены, такие как 5-метил-1,4-гексадиен; 3,7-диметил-1,6-октадиен; 3,7-диметил-1,7-октадиен и смешанные изомеры дигидромирицена и дигидрооцинена, алициклические диены с одним кольцом, такие как 1,3-циклопентадиен; 1,4-циклогексадиен; 1,5-циклооктадиен и 1,5-циклододекадиен; и поликольцевые алициклические конденсированные и мостиковые диены, такие как тетрагидроинден, метилтетрагидроинден, дициклопентадиен, бицикло-(2,2,1)-гепта-2,5-диен; алкенильные, алкилиденовые, циклоалкенильные и циклоалкилиденовые норборнены, такие как 5-метилен-2-норборнен (MNB); 5-пропенил-2-норборнен, 5-изопропилиден-2-норборнен, 5-(4-циклопентенил)-2-норборнен, 5-циклогексилиден-2-норборнен, 5-винил-2-норборнен и норборнадиен. Среди диенов, обычно используемых для получения EPDM, особенно предпочтительными диенами являются 1,4-гексадиен (HD), 5-этилиден-2-норборнен (ЕNB), 5-винилиден-2-норборнен (VNB), 5-метилен-2-норборнен (MNB) и дициклопентадиен (DCPD). Особенно предпочтительными диенами являются 5-этилиден-2-норборнен (ЕNB) и 1,4-гексадиен (HD).

Одним из классов желаемых полимеров, которые могут быть получены в соответствии с вариантами осуществления настоящего изобретения, являются эластомерные интерполимеры этилена, С3-С20-олефина, в особенности пропилена, и необязательно одного или нескольких диеновых мономеров. Предпочтительные α-олефины для применения в этом варианте настоящего изобретения обозначаются формулой СН2=СНR*, где R* представляет собой линейную или разветвленную алкильную группу, содержащую от 1 до 12 атомов углерода. Примерами подходящих α-олефинов являются, но не ограничиваются ими, пропилен, изобутилен, 1-бутен, 1-пентен, 1-гексен, 4-метил-1-пентен и 1-октен. Особенно предпочтительным α-олефином является пропилен. Полимеры на основе пропилена в данной области техники обычно называют ЕР или ЕРDM полимерами. Подходящими диенами для применения при получении таких полимеров, особенно полимеров типа полиблок-EPDM, являются сопряженные или несопряженные, линейные или разветвленные, циклические или полициклические диены, содержащие от 4 до 20 атомов углерода. Предпочтительными диенами являются 1,4-пентадиен, 1,4-гексадиен, 5-этилиден-2-норборнен, дициклопентадиен, циклогексадиен и 5-бутилиден-2-норборнен. Особенно предпочтительным диеном является 5-этилиден-2-норборнен.

Так как диенсодержащие полимеры включают чередующиеся сегменты или блоки, содержащие бульшие или меньшие количества диена (включая не содержащие диен) и α-олефина (включая не содержащие олефин), суммарное количество диена и α-олефина может уменьшаться без потери свойств конечного полимера. То есть, так как диеновые и α-олефиновые мономеры предпочтительно вводятся в один тип блока полимера, а не равномерно или статистически по всему полимеру, они используются более эффективно, и впоследствии плотность сшивания полимера можно контролировать более эффективно. Такие поперечносшитые эластомеры и отвержденные изделия имеют предпочтительные свойства, в том числе более высокий предел прочности при растяжении и более хорошее упругое восстановление.

В некоторых вариантах осуществления изобретения заявляемые интерполимеры, полученные с помощью двух катализаторов, вводящих в различные количества сомономера, имеют массовое отношение образованных таким образом блоков от 95:5 до 5:95. Эластомерные полимеры предпочтительно имеют содержание этилена от 20 до 90%, содержание диена от 0,1 до 10% и содержание α-олефина от 10 до 80% из расчета на общую массу полимера. Также предпочтительно, чтобы эластомерные полиблок-полимеры имели содержание этилена от 60 до 90%, содержание диена от 0,1 до 10% и содержание α-олефина от 10 до 40% из расчета на общую массу полимера. Предпочтительные полимеры представляют собой высокомолекулярные полимеры, имеющие средневесовую молекулярную массу (Mw) от 10000 до приблизительно 2500000, предпочтительно от 20000 до 500000, более предпочтительно от 20000 до 350000, полидисперсность менее 3,5, предпочтительно менее 3,0 и вязкость по вискозиметру Муни (ML (1+4) 125°С) от 1 до 250. Более предпочтительно такие полимеры имеют содержание этилена от 65 до 75%, содержание диена от 0 до 6% и содержание α-олефина от 20 до 35%.

Этилен/α-олефиновые интерполимеры могут быть функционализированы, по меньшей мере, одной функциональной группой в их полимерной структуре. Примерами функциональных групп могут быть, например, этилен-ненасыщенные моно- и дифункциональные карбоновые кислоты, ангидриды этилен-ненасыщенных моно- и дифункциональных карбоновых кислот, их соли и сложные эфиры. Такие функциональные группы могут быть привиты на этилен/α-олефиновый интерполимер или могут быть сополимеризованы с этиленом и необязательным дополнительным сомономером с образованием интерполимера этилена, функционального сомономера и необязательно другого сомономера(-ов). Средства прививки функциональных групп на полиэтилен описаны, например, в патентах США №№ 4762890, 4927888 и 4950541, описания которых включены во всей их полноте в качестве ссылки. Одной из особенно полезных функциональных групп является яблочный ангидрид.

Количество функциональной группы, присутствующей в функциональном интерполимере, может меняться. Обычно функциональная группа может присутствовать в функционализированном типе интерполимера в количестве, по меньшей мере, 1,0 масс.%, предпочтительно, по меньшей мере, приблизительно 5 масс.% и более предпочтительно, по меньшей мере, приблизительно 7 масс.%. Функциональная группа обычно будет присутствовать в функционализированном типе интерполимера в количестве менее приблизительно 40 масс.%, предпочтительно менее приблизительно 30 масс.% и более предпочтительно менее приблизительно 25 масс.%.

Дополнительные сведения о показателе блочности

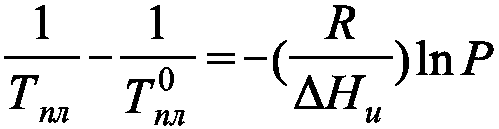

Статистические сополимеры удовлетворяют следующей зависимости. Смотрите P.J. Flory, Trans. Faraday Soc., 51, 848 (1955), включенную в настоящее описание во всей полноте в качестве ссылки.

В уравнении 1 мольная доля кристаллизующихся мономеров, P, зависит от температуры плавления, Tпл, сополимера и температура плавления чистого кристаллизующегося гомополимера,  . Уравнение сходно с обратной зависимостью натурального логарифма мольной доли этилена от температуры элюирования при ATREF (K), как показано на фиг.8 для различных однородно разветвленных сополимеров этилена и олефинов.

. Уравнение сходно с обратной зависимостью натурального логарифма мольной доли этилена от температуры элюирования при ATREF (K), как показано на фиг.8 для различных однородно разветвленных сополимеров этилена и олефинов.

Как показано на фиг.8, зависимость мольной доли этилена от пика температуры элюирования при ATREF и температуры плавления при ДСК для различных однородно разветвленных сополимеров аналогична уравнению Флори. Подобным образом фракции при препаративном TREF почти всех статистических сополимеров и смесей статистических сополимеров также попадают на эту линию за исключением низкомолекулярных массовых шумов.

В соответствии с уравнением Флори, если P, мольная доля этилена, равна условной вероятности того, что одно этиленовое звено будет стоять перед или после другого этиленового звена, то полимер является статистическим. С другой стороны, если условная вероятность того, что 2 этиленовых звена встретятся последовательно более P, тогда сополимер представляет собой блок-сополимер. Оставшийся случай, когда условная вероятность меньше P дает чередующиеся сополимеры.

Мольная доля этилена в статистических сополимерах главным образом определяет конкретное распределение сегментов этилена, чьи кристаллизационные свойства в свою очередь регулируются минимальной равновесной толщиной кристалла при данной температуре. Таким образом, температуры плавления полимера и кристаллизации при TREF блок-полимеров по изобретению зависят от величины отклонения от статистической зависимости на фиг.8, и такое отклонение представляет собой подходящий способ для измерения того, насколько "блочная" данная фракция TREF относится к ее эквивалентно статистическому сополимеру (или эквивалентно статистической фракции TREF). Термин "блочная" относится к размеру конкретной полимерной фракции или полимера, содержащих блоки полимеризованных мономеров или сомономеров. Существуют два статистических эквивалента: один - соответствующий постоянной температуре, и один - соответствующий постоянной мольной доли этилена. Они формируют стороны прямоугольного треугольника, как показано на фиг.9, которая иллюстрирует определение показателя блочности.