Изобретение относится к цветной металлургии и может быть использовано для автоматического измерения уровня высокотемпературных агрессивных расплавов (штейна, шлака, солевых расплавов) в металлургических и химико-металлургических агрегатах, снабженных фурмами для ввода под уровень расплава технологического газа - воздуха, кислородно-воздушной смеси, горючего газа, хлора.

Цель изобретения - повышение точности измерения уровня.

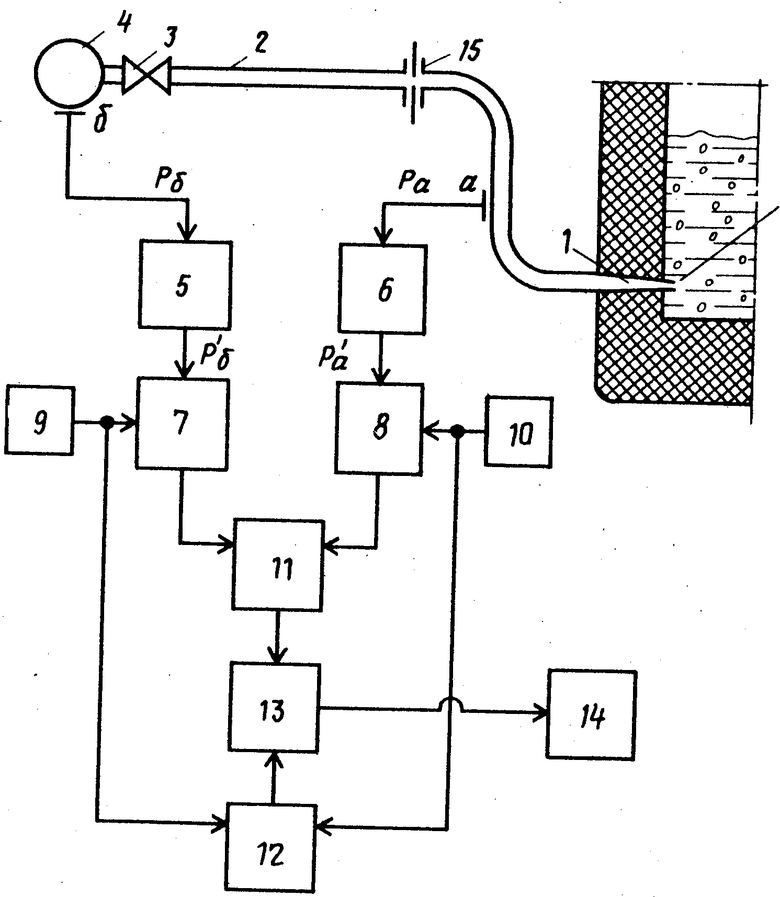

На чертеже показано предлагаемое устройство.

Устройство содержит фурму 1 с подводящей линией 2, присоединенной через запорный вентиль 3 к напорному коллектору 4. К двум точкам линии а и б на разном расстоянии от точки ввода газа под уровень подсоединены датчики 5 и 6 давления. К выходам датчиков 5 и 6 подсоединены первые входы блоков 7 и 8 умножения соответственно. К вторым входам блоков 7 и 8 умножения подсоединены выходы задатчиков 9 и 10. В состав устройства входят также два блока 11 и 12 алгебраического суммирования, блок 13 деления, гидравлическое сопротивление 15, вторичный прибор 14. Входы блока 11 суммирования соединены с выходами блоков 7 и 8 умножения, входы блока 12 суммирования соединены с выходами задатчиков 9 и 10, выходы блоков 11 и 12 суммирования подсоединены соответственно к входам "Делимое" и "Делитель" блока 13 деления, а к его выходу подсоединен вторичный прибор 14.

Работа устройства основана на следующих закономерностях.

При подаче через фурму 1 под уровень расплава газа его давление в разных точках линии 2 различно и определяется гидростатическим давлением столба расплава Р = γ˙H, т.е. удельной массой γ и высотой столба расплава Н и падением давления на участке линии от точки измерения давления до точки ввода газа под уровень расплава ΔР. Эта величина зависит от коэффициента гидравлического сопротивления участка линии и расхода газа. Таким образом, давление газа Рa и Рб в точках а и б подводящей линии составит

Рa = Р + ΔРa, (1)

Рб = Р + ΔРб, (1') или

ΔРa = Рa - Р, (2)

ΔРб = Рб - Р. (2'')

Здесь ΔРa и ΔРб - потеря давления газа в подводящей линии 2 и фурме 1 на участках соответственно от точек а и б до точки ввода газа в расплав. Потеря давления ΔР пропорциональна коэффициенту сопротивления участка линии и квадрату расхода газа, т.е.

Δ Pа=ζа Q2 (3)

Δ Pб=ζб Q2 (3') откуда =

=

(4) или =

=

(5)

Закономерности (4) и (5) не зависят от расхода газа. Путем элементарных преобразований соотношения (5) получаем, что

P =  .

.

(6) и

H =

(7)

Здесь ζа и ζб- коэффициенты гидравлического сопротивления участков линии от точки ввода газа в расплав (на выходе из фурмы 1) до точек а и б, в которых измеряется давление в подводящей линии. Вместо абсолютных значений коэффициентов ζа и ζб в формулы (6) и (7) могут быть подставлены их относительные значения. Если разделить числитель и знаменатель в (6) и (7) на ζа , значения Р и Н не изменятся, а относительные значения коэффициентов при этом составят величину

ζ = 1, ζб=

= 1, ζб=  = k

= k

(8)

При этом формулы (6) и (7) принимают вид:

P= ;

;

(6')

H =  .

.

(7')

Относительные значения коэффициентов ζаI и ζбI должны быть найдены экспериментально при холостой продувке линии воздухом, т.е. при свободном выходном отверстии фурмы. В этом случае величины падения давления ΔРа и ΔРб пропорциональны как действительным коэффициентом сопротивления (см. (4), так и их относительным значениям, приняв ζаI = 1, из (4) находим, что

ζ = k (k>1). Введение в схему устройства дополнительного гидравлического сопротивления 15 обеспечивает повышение точности измерения. Это обусловлено тем, что погрешность измерения уровня определяется с одной стороны, точностью используемых датчиков и блоков, а с другой - соотношением значений коэффициентов гидравлического сопротивления ζаиζб(ζаIиζбI): чем больше разнятся их относительные значения ζбI-ζаI= k - 1, тем меньше погрешность измерения.

= k (k>1). Введение в схему устройства дополнительного гидравлического сопротивления 15 обеспечивает повышение точности измерения. Это обусловлено тем, что погрешность измерения уровня определяется с одной стороны, точностью используемых датчиков и блоков, а с другой - соотношением значений коэффициентов гидравлического сопротивления ζаиζб(ζаIиζбI): чем больше разнятся их относительные значения ζбI-ζаI= k - 1, тем меньше погрешность измерения.

Устройство работает следующим образом.

При проведении технологического процесса из коллектора 4 через линию 2 и фурму под уровень расплава подают технологический газ, при этом в точках а и б линии устанавливается давление Ра и Рб. Эти давления измеряются датчиками 5, 6 давления и преобразуются в унифицированные сигналы, пропорционально давлениям Ра и Рб. На выходе задатчиков 9 и 10 устанавливают значения выходных сигналов, пропорциональные величинам ζаIи ζбI. Выходные сигналы датчиков 5 и 6 и задатчиков 9 и 10 перемножаются блоками 7 и 8 умножения и их выходные сигналы, пропорциональные произведениям Рб ζаI = Рб и РаζбI= Раk соответственно, подаются на блок 11 суммирования, на выходе которого формируется сигнал, пропорциональный числителю в формуле (7'). Выходные сигналы задатчиков 9 и 10 преобразуются блоком суммирования 12 в сигнал, пропоpциональный знаменателю в формуле (7'). Значение удельной массы расплава γ, входящее в формулу (7'), может увеличиваться, в частности, путем соответствующего подбора коэффициента усиления блока суммирования 12. Значение удельной массы γ может быть также учтено при градуировке датчиков 5 и 6, выходной сигнал которых пропорционален Р/γили соответствующим расчетом шкалы прибора 14. Сигналы блоков 11 и 12 преобразуются блоком 13 в сигнал, пропорциональный частному от их деления. Этот сигнал регистрируется вторичным прибором 14. В соответствии с измеренными значениями давлений Ра и Рб и относительными значениями коэффициентов гидравлического сопротивления ζаI и ζбI участков линии и значением γ устройство индицирует на приборе 14 величину контролируемого уровня расплава.

Устройство позволяет осуществить непрерывный автоматический контроль уровня и плотности расплавов в металлургических агрегатах, оборудованных фурмами с подводящими трубопроводами. Так, при хлорировании концентратов редких металлов, например, титана, в расплаве хлоридов щелочных металлов устройство позволит стабилизировать уровень расплава и его плотность, что снизит потери титана с отвальным продуктом и повысит коэффициент использования хлоргаза. Стабилизация этих параметров исключает аварийные ситуации вследствие вскипания расплава и безвозвратные потери титана.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ НАЛИЧИЯ СВИЩЕЙ В ФУРМЕ ПРИ ПРОДУВКЕ РАСПЛАВА ГАЗОМ В КОВШЕ | 1996 |

|

RU2113507C1 |

| ДВУХКАСКАДНЫЙ ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ УСИЛИТЕЛЬ МОЩНОСТИ С ЭЛЕКТРИЧЕСКОЙ ОБРАТНОЙ СВЯЗЬЮ | 2007 |

|

RU2361119C2 |

| Способ измерения массового расхода газожидкостного потока и устройство для его осуществления | 1983 |

|

SU1272117A1 |

| Устройство контроля уровня ванны в конвертере | 1990 |

|

SU1752778A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ УГЛЕРОДА В ВАННЕ КОНВЕРТОРА | 1970 |

|

SU264418A1 |

| СПОСОБ ИЗМЕРЕНИЯ УРОВНЯ РАСПЛАВА В КОВШЕ | 2006 |

|

RU2324904C1 |

| Система регулирования тягового режима газоходной сети конвертеров | 1983 |

|

SU1121297A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ РАСПРЕДЕЛЕНИЯ ПЫЛЕВИДНЫХ МАТЕРИАЛОВ ПО ФУРМАМ ДОМЕННОЙ ПЕЧИ | 1990 |

|

RU2031129C1 |

| Устройство контроля количества усвоенного кислорода конвертерной ванной | 1983 |

|

SU1134609A1 |

| Устройство управления плавкой стали в конвертере | 1977 |

|

SU737467A1 |

Изобретение относится к цветной металлургии и может быть использовано для измерения уровня, гидростатического давления и удельной массы расплавов в агрегатах, снабженных фурмами для ввода технологического газа. Цель изобретения - повышение точности измерения уровня. Устройство основано на пьезометрическом методе измерения. В нем в качестве устройства для ввода газа под уровень расплава используется технологическая фурма 1 с подводящими трубопроводами. Устройство содержит также два датчика 5, 6 для измерения давления газа в двух точках подводящей линии P1 и P2(P1< P2) и функциональные блоки, осуществляющие преобразование измеренных значений давления газа в сигнал, пропорциональный уровню H расплава в соответствии с формулой H = (P1K-P2)/γ(K-1) , где K - отношение коэффициентов гидравлического сопротивления участков линии от точек измерения давления до точки ввода газа в расплаве (определяется экспериментально как отношение потерь давления на указанных участках при холостой продувке линии); γ - уд. масса расплава. Устройство содержит также дополнительное гидравлическое сопротивление 15, размещенное в подводящей линии между точками подсоединения датчиков 5,6. 1 з.п. ф-лы, 1 ил.

| Авторское свидетельство СССР N 1354733, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-11-30—Публикация

1987-06-12—Подача