Изобретение относится к текстильной отрасли производства, а именно - к процессу получения пряжи посредством так называемого "прядения со свободным (открытым) концом", называемым также "бескольцевым" или "безверетенным" прядением. Сущность его заключается в том, что подаваемое непрерывным потоком разъединенное волокно укладывают слоем на волокносборную поверхность, где оно присучивается к концу сформированной пряжи, вращающейся относительно волокносборной поверхности.

Из известных способов прядения со свободным концом наибольшее распространение получил пневмомеханический способ, в котором в качестве волокносборой поверхности используют вращающуюся прядильную камеру. Она является и средством скручивания волокон в пряжу, и местом для формирования волокнистой ленточки, из которой затем скручивается пряжа.

Упомянутый пневмомеханический способ, как и другие известные способы, в которых используются вращающиеся волокносборные поверхности (например, ДРЕФ, роторный и др.) имеет существенные недостатки, основными из которых можно считать два, проявляющиеся, так сказать, в разных аспектах.

Во-первых, прядильные камеры и другие вращающиеся волокносборные поверхности в сумме представляют собой значительные массы, металла на машине, что, с одной стороны требует немалых энергозатрат для их привода, а с другой - ограничивает частоту их вращения, что снижает технологически возможную производительность процесса.

Во-вторых, известно, что пневмомеханическая пряжа, даже превосходя кольцевую пряжу по некоторым показателям, как-то: неровноте, наличию пороков и др., всегда значительно уступает ей по основному показателю-прочности на разрыв. Это происходит потому, что, в отличие от кольцевой пряжи, скручивание которой происходит из находящихся под контролем, сгруппированных в мычку и хорошо натянутых волокон, скручивание пневмомеханической пряжи происходит из свободно уложенного на волокносборную поверхность, хотя и параллелизованного, разрозненного волокна, удерживаемого там либо центробежными силами, либо отсосом воздуха через эту поверхность, либо тем и другим вместе, что, как показала практика, явно недостаточно для необходимого контроля, т. е. прижатия и натяжения волокон при их скручивании для получения качественной пряжи. Даже если частоту вращения прядильной камеры повысить на порядок больше, чем применяют на практике, исходя из технологических возможностей процесса, то и в этом случае центробежных сил оказывается недостаточно для надежного прижатия и натяжения волокон. В результате этого, на поверхности пневмомеханической пряжи образуется много так называемых "оплеточных" волокон, т.е. волокон, одним концом запряденных в пряжу, а другим концом свободно обмотанных вокруг пряжи. Такие волокна не могут участвовать в сопротивлении разрыву при растяжении пряжи, вследствие чего и снижается ее прочность на разрыв в сравнении с кольцевой пряжей. Из-за этого недостатка пневмомеханической пряжи, снижающей ее качество, она имеет ограниченную область применения в текстильной промышленности.

Другой известный способ прядения со свободным концом, наиболее близкий по технической сущности к предложенному, отличается от известных способов тем, что поток разъединенных волокон подают и укладывают на неподвижную волокносборную поверхность, где их скручивают в пряжу, которую посредством выпускной пары валиков отводят затем для последующей намотки на бобину.

Этот способ устраняет один из перечисленных выше недостатков пневмомеханического способа прядения, а именно, относительно низкую производительность и высокие энергозатраты из-за необходимости привода значительных масс металла в виде прядильных камер, однако, другой указанный недостаток - пониженно в качество пряжи из-за снижения ее прочности на разрыв - остается и в этом способе.

Целью настоящего изобретения является повышение качества пряжи путем распрямления и натяжения скручиваемых волокон.

Указанная цель в способе прядения со свободным концом, в котором волокна разъединяют и непрерывным потоком подают и укладывают на неподвижную волокносборную поверхность, где их скручивают в пряжу посредством крутильного устройства, расположенного вне волокносборной поверхности, затем сформированную пряжу зажимают в выпускной паре валиков и посредством последней отводят для последующей намотки на бобину, согласно изобретению, достигается тем, что скручиваемое волокно между волокносборной поверхностью и крутильным устройством зажимают с возможностью прокручивания в зажиме и с усилием, меньшим усилия зажима пряжи в выпускной паре валиков.

Для лучшего распрямления и натяжения скручиваемых волокон, их в зажиме разглаживают в направлении, противо- положном направлению отвода сформированной пряжи.

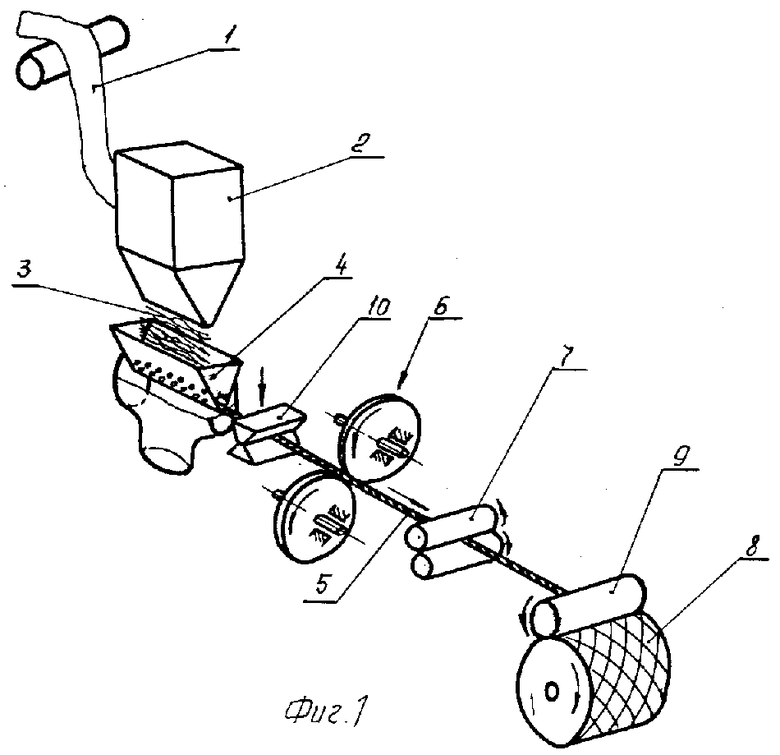

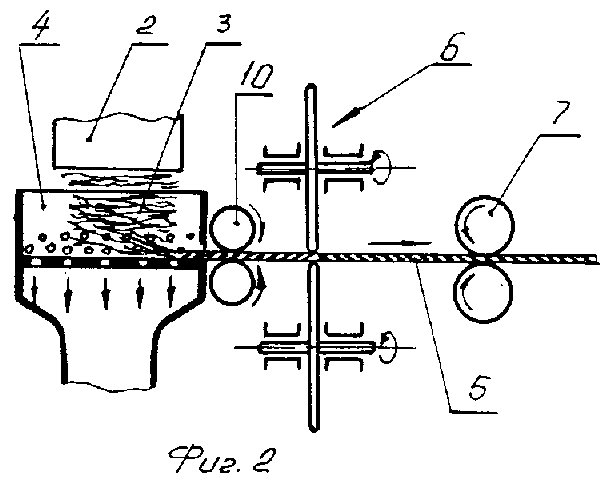

На фиг.1 изображена общая схема устройства, на котором может быть осуществлен предлагаемый способ; на фиг. 2 - часть того же устройства, вид сбоку.

Предлагаемый способ посредством показанного устройства осуществляют следующим образом.

Волокнистую ленту 1 подают в дискретизирующее устройство 2, где волокна разъединяют и непрерывным потоком 3 направляют на неподвижную волокносборную поверхность 4, на которую их укладывают и прижимают воздухом, отсасывая его через эту поверхность, как показано на фиг.2. На этой поверхности 4 вращается конец сформированной пряжи 5, скрученной и вращаемой высокоскоростным крутильным устройством 6, например, дисковым. К концу вращающейся пряжи 5 непрерывно присучиваются волокна, лежащие на поверхности 4, образуя пучок скрученных волокон, который, проходя через крутильное устройство 6, получает окончательную крутку и превращается в пряжу 5, которую зажимают в выпускной приводной паре валиков 7 и отводят для последующей намотки на бобину 8 с помощью фрикционного валика 9. Между волокносборной поверхностью 4 и крутильным устройством 6 скручиваемые волокна зажимают в приспособлении 10, выполненном, например, в виде пары полированных призм (фиг.1) или в виде пары приводных валиков (фиг.2) и расположенном в непосредственной близости от волокносборной поверхности 4. Зажим осуществляют с возможностью прокручивания пучка скрученных волокон в зажиме и с усилием, меньшим усилия зажима пряжи 5 в выпускной паре валиков 7 во избежание пробуксовывания пряжи в этой паре. Высокоскоростное крутильное устройство 6, задавая волокнам большое число кручений, обеспечивает проникновение крутки через зажим 10 и распространение ее на волокносборную поверхность 4 для присучивания очередной порции волокон. Зажим волокон и прокручивание их в зажиме приспособления 10 обеспечивает хорошее распрямление и натяжение "оплеточных" и других неконтролируемых волокон, находящихся на поверхности скрученного пучка, в таком состоянии они попадают в зону действия крутильного устройства 6 и скручиваются в пряжу, в результате чего прочность на разрыв и другие физико-механические показатели пряжи возрастают.

Для более эффективного воздействия на скрученные волокна, приводные валики 10, осуществляющие зажим волокон (фиг.2), приводят во вращение в сторону, противоположную направлению отвода пряжи 5. В результате происходит интенсивное разглаживание пучка скрученных волокон, что позволяет усилить процесс распрямления и натяжения волокон и тем самым еще выше поднять качество пряжи.

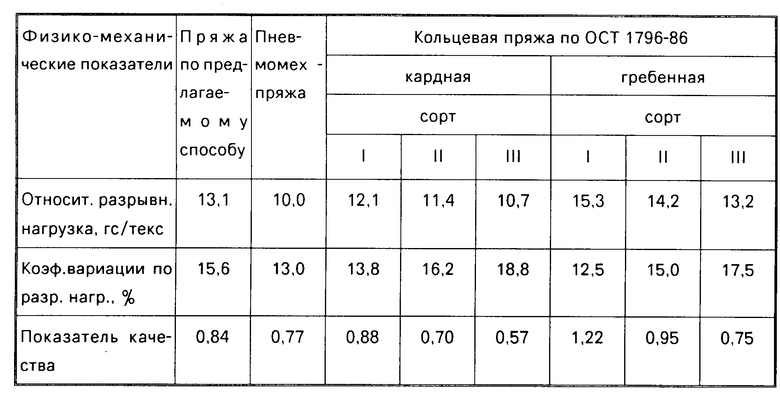

П р и м е р. В соответствии с предлагаемым изобретением, была выработана пряжа плотностью 25 текс (N 40) путем прядения со свободным концом, при котором скручиваемые волокна зажимали в непосредственной близости от волокносборной поверхности с возможностью прокручивания пучка волокон в зажиме. Данные испытаний полученной пряжи в сравнении с пневмомеханической пряжей I сорта по ОСТ 17362-85 и кольцевой пряжей по ОСТ 1796-86 той же линейной плотности приведены в таблице.

Как видно из таблицы, полученная пряжа по основному показателю превосходит пневмомеханическую пряжу, а по некоторым показателям - и кольцевую кардную пряжу, приближаясь по качеству к гребенной пряже II и III сорта.

Таким образом, использование предлагаемого способа прядения со свободным концом обеспечивает по сравнению с известными способами следующие преимущества:

1. По сравнению с пневмомеханическим и другими способами прядения со свободным концом позволяет получать пряжу, приближающуюся по качеству к кольцевой, которую принято считать эталонной.

2. По сравнению с кольцевым способом прядения позволяет вырабатывать пряжу с производительностью, на порядок выше кольцевого способа, т.е. почти в 10 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЛОЖНОГО КРУЧЕНИЯ НИТИ | 1990 |

|

RU2026429C1 |

| Устройство для бескольцевого прядения | 1977 |

|

SU683284A1 |

| НИТЕПРОВОДНИК КОЛЬЦЕВОЙ ПРЯДИЛЬНОЙ МАШИНЫ | 1989 |

|

RU2026428C1 |

| УСТРОЙСТВО ДЛЯ ПНЕВМОМЕХАНИЧЕСКОГО ПРЯДЕНИЯ | 1992 |

|

RU2051220C1 |

| ПОЛУФАБРИКАТ ДЛЯ ПРЯДИЛЬНОГО ПРОИЗВОДСТВА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2057824C1 |

| СПОСОБ ФОРМИРОВАНИЯ ОДИНОЧНОЙ И АРМИРОВАННОЙ ПРЯЖИ В БЕСКОЛЬЦЕВОМ ПРЯДЕНИИ | 1998 |

|

RU2130092C1 |

| Прядильно-крутильная машина | 1959 |

|

SU123438A2 |

| УСТРОЙСТВО ДЛЯ ПНЕВМОМЕХАНИЧЕСКОГО РОТОРНОГО ПРЯДЕНИЯ | 1989 |

|

SU1779077A1 |

| Способ получения армированной нити и устройство для его осуществления | 1979 |

|

SU1007497A1 |

| СПОСОБ ОЦЕНКИ РАСПРЯМЛЕННОСТИ ВОЛОКОН | 1992 |

|

RU2027992C1 |

Использование: текстильная промышленность, прядильное производство. Сущность изобретения: разъединенные волокна непрерывным потоком подают на неподвижную волокносборную поверхность и укладывают их на нее. Затем волокна скручивают в пряжу крутильным органом, расположенным на расстоянии от волокносборной поверхности, проводят через зажим выпускной пары валиков с зажатием в ней, отводят ее пряжу от крутильного органа и наматывают на паковку. В зоне между волокносборной поверхностью и крутильным органом волокна зажимают зажимным средством с возможностью прокручивания их в нем и с усилием, меньшим усилия зажатия пряжи в зажиме выпускной пары валиков. В зажимном средстве волокна разглаживают в направлении, противоположном направлению отвода сформированной пряжи. 1 з.п. ф-лы, 2 ил., 1 табл.

| ТЕНЗОРЕЗИСТОРНЫЙ ДАТЧИК СИЛЫ | 1999 |

|

RU2164669C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-01-09—Публикация

1990-07-19—Подача