Изобретение относится к прядильному производству текстильной промышленности, а именно к устройствам для роторного пневмопрядения.

Известно устройство, содержащее приводной ротор, имеющий коническую поверхность скольжения, переходящую в собирающую поверхность, расположенную в зоне наибольшего диаметра ротора и связанную с его донной частью, в которой выполнено осевое отверстие для установки ротора на приводной вал, при этом на донной части ротора между его собирающей поверхностью и осевым отверстием выполнен кольцевой выступ с расширяющейся в направлении к выдвижной пряжевыводной трубке конической поверхностью.

Недостатком устройства является то, что оно не обеспечивает достижения надежного зажима пряжи на участке между кольцевым выступом и выпуклым торцом пряжевыводной трубки, вследствие чего происходит низкоэффективное формирование пряжи.

Известно устройство, содержащее приводной ротор, имеющий коническую поверхность скольжения, переходящую в собирающую поверхность, расположенную в зоне наибольшего диаметра ротора и связанную с его донной частью, в которой выполнено осевое отверстие для установки ротора на приводной вал, при этом на донной части ротора между его собирающей поверхностью и осевым отверстием установлено кольцо, контактирующее с пряжей.

Недостатком устройства является то, что кольцо, несколько изменяя траекторию вывода пряжи на участке от собирающей поверхности до пряжевыводной воронки, не обеспечивает достижения надежного зажима пряжи в зоне, находящейся между кольцевой поверхностью и кольцеобразной торцовой частью неподвижно установленной пряжевыводной воронки, вследствие чего происходит низкоэффективное формирование пряжи.

За прототип изобретения взято устройство, содержащее средство для подачи волокон в прядильный ротор, установленный донной частью на приводном валу и имеющий коническую поверхность скольжения, выполненную расширяющейся в направлении к собирающей поверхности ротора, выполненной в его зоне с наибольшим диаметром, и кольцеобразный выступ, расположенный на донной части ротора коаксиально ему со смещением торца выступа в сторону пряжевыводной воронки относительно проходящей через собирающую поверхность диаметрально плоскости ротора и выполненной с конической внутренней поверхностью, расширяющейся в направлении к неподвижной пряжевыводной воронке, установленной коаксиально ротору с его противоположной донной части стороны и с образованием с выступом кольцевого зазора для прохода пряжи.

Недостатком устройства является то, что сформированная пряжа, проходя между скругленными кольцеобразными поверхностями выступа и пряжевыводной воронки, не получает необходимого зажима и легко проходит между ними, вследствие чего волокна, находящиеся в ленточке на сборной поверхности, в момент формирования пряжи недостаточно эффективно скручиваются между собой, она имеет пониженную прочность и высокую неровноту.

Цель изобретения - повышение качества вырабатываемой пряжи за счет снижения неровноты и повышения прочности.

Цель достигается тем, что, включая средство для подачи волокон в прядильный ротор, установленный донной частью на приводном валу и имеющий коническую поверхность скольжения, выполненную расширяющейся в направлении к собирающей поверхности ротора, выполненной в его зоне с наибольшим диаметром, и кольцеобразный выступ, расположенный на донной части ротора коаксиально ему со смещением торца выступа в сторону пряжевыводной воронки относительно проходящей через собирающую поверхность диаметральной плоскости ротора и выполненной с конической внутренней поверхностью, расширяющейся в направлении к неподвижной пряжевыводной воронке, установленной коаксиально ротору с его противоположной донной части стороны и с образованием с выступом кольцевого зазора для прохода пряжи, устройство для пневмомеханического роторного прядения предполагает выполнение на обращенном к воронке конце выступа заостренной кромки для перегиба пряжи, при размещении воронки внутри выступа для прижатия к его конической внутренней поверхности пряжи, при этом конец воронки размещен внутри выступа на его длине, равной 1,0-3,0 мм, причем на конической поверхности выступа выполнена цилиндрическая проточка.

Выполнение на обращенном к воронке конце выступа заостренной кромки для перегиба пряжи в сочетании с возможностью размещения конца пряжевыводной воронки на его длине, равной, 1,0-3,0 мм внутри выступа для прижатия к его конической поверхности пряжи, позволяет обеспечить осуществление надежного зажима проходящей через эту зону пряжи, затрудняющего свободное ее скольжение, приподнятие свободного конца пряжи над сборной поверхностью на высоту, пропорциональную длине участка пряжи, участвующей в перегибе, за счет чего снижается величина отрицательного воздействия на него центробежных сил, так как площадь их взаимоконтакта уменьшается и конец пряжи обеспечивает более благоприятные условия для присучивания к нему волокон, перегиб пряжи приводит также и к увеличению силы натяжения нити пряжи на участке от точки съема до заостренной кромки выступа, что обеспечивает более глубокое ее проникновение в межвитковую канавку пряжи, а следовательно, и получение эффективного вращения конца пряжи вокруг своей оси, которое в сочетании с вращением ротора заставляет волокна по всей их длине сильно скручиваться друг с другом, образуя тем самым практически единую стержневую часть пряжи, достаточно уплотненную при уменьшении диаметра в поперечном сечении, увеличении прочности и снижении неровноты. Прижатие пряжи в процессе ее вывода из камеры ротора к конической поверхности выступа также благоприятно сказывается на высокоэффективном формировании пряжи за счет своего плотного контакта с пряжей на участке перегиба, препятствуя ее свободному прохождению через данную зону, причем, вращаясь, она окатывает пряжу, выравнивая тем самым ее внешнюю структуру, снижая ее ворсистость практически до минимума.

Выполнение на конической поверхности выступа цилиндрической поверхности позволяет вводить и жестко фиксировать конец пряжевыводной воронки внутрь вращающегося выступа на заданную глубину, исключая при этом их взаимоконтакт.

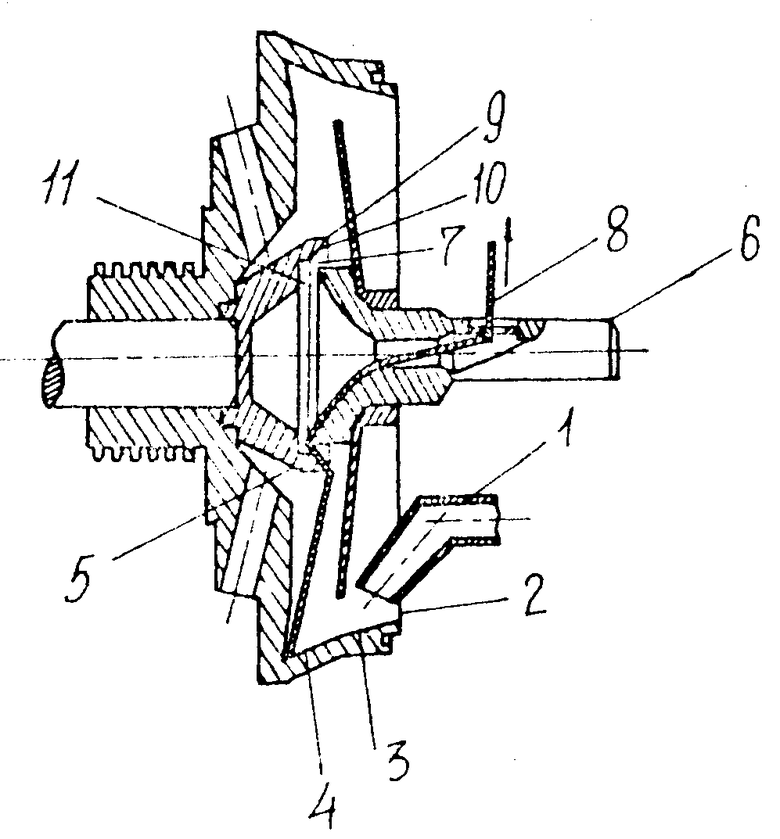

На чертеже изображена общая схема устройства.

Устройство для пневмомеханического роторного прядения содержит средство 1 для подачи волокон в прядильный ротор 2, установленный донной частью на приводном валу и имеющий коническую поверхность скольжения 3, выполненную расширяющейся в направлении к собирающей поверхности 4 ротора, выполненной в его зоне с наибольшим диаметром, и кольцеобразный выступ 5, расположенный на донной части ротора коаксиально ему со смещением торца выступа в сторону пряжевыводной воронки 6 относительно проходящей через собирающую поверхность диаметральной плоскости ротора и выполненной с конической внутренней поверхностью, расширяющейся в направлении к неподвижной пряжевыводной воронке 6, установленной коаксиально ротору с его противоположной донной части стороны и с образованием с выступом зазора 7, для прохода пряжи 8, а на обращенном к воронке конце выступа выполнена заостренная кромка 9 для перегиба пряжи, а конец воронки размещен внутри выступа для прижатия к его конической внутренней поверхности 10 пряжи, причем он размещен внутри выступа на его длине, равной 1,0-3,0 мм, а на конической поверхности 10 выступа выполнена цилиндрическая проточка 11, предназначенная для ввода туда конца воронки на заданную глубину и исключения их взаимоконтакта.

Устройство для пневмомеханического роторного прядения работает следующим образом. При вращении прядильного ротора в его камере создаваемый поток технологического воздуха транспортирует дискретизированные волокна через средство 1 для их подачи в камеру на коническую поверхность скольжения 3, выполненную расширяющейся в направлении к собирающей поверхности 4, где они уже укладываются в ленточку. В процессе проведения операции по присучке пряжи ее свободный конец под действием разряжения увлекается через пряжевыводную воронку 6 в направлении к собирающей поверхности 4, при этом он проходит через кольцевой зазор 7, образованный между заостренной кромкой 9 выступа 5 и конусообразным концом пряжевыводной воронки 6. После его соприкосновения с волокнами, находящимися в ленточке, на сборной поверхности 4 происходит присучка и начинается процесс формирования пряжи 8 и ее отвод. При этом нить пряжи 8 получает натяжение определенной величины. Причем на участке, находящемся между пряжевыводной воронкой 6 и мотальными валами (на черт. не показаны) величина натяжения практически неизменна и соответствует расчетным данным. На участке, находящемся между точкой съема ленточки волокон и заостренной кромкой 9, натяжение нити пряжи 8 увеличивается в значительной мере. Пряжа 8, пройдя через заостренную кромку 9 вращающегося выступа 5, вынуждена изменить траекторию своего движения путем перегиба под воздействием наружной кольцевой кромки неподвижно установленной пряжевыводной воронки 6, которая введена внутрь выступа 5 в его цилиндрическую проточку 11 на глубину, равную 1,0-3,0 мм. При этом она вступает в плотный контакт с конической поверхностью 10 выступа 5. Перегиб приводит к тому, что конец пряжи 8 приподнимается над сборной поверхностью 4 на высоту, равную длине участка пряжи 8, участвующей в перегибе. Перегиб с одной стороны позволяет уменьшить площадь взаимоконтакта свободного конца пряжи 8 с собирающей поверхностью 4, уменьшая тем самым отрицательное воздействие на него центробежных сил, а с другой - увеличивать натяжение пряжи 8, способствующее еще более глубокому и эффективному введению в ее межвитковую канавку заостренной кромки 9, вследствие чего конец пряжи получает возможность вращения вокруг своей оси, что в сочетании с вращением прядильного ротора 2 создает новые условия для высокоэффективного формирования пряжи, которое характеризуется значительным повышением прочности и снижением неровноты. Взаимоконтакт пряжи при прохождении по конической поверхности 10 выступа 5 также сопровождается улучшением условий зажима проходящей пряжи и улучшением внешнего вида пряжи, сводя практически до минимума ворсистость в ее внешней структуре. После завершения прохода по конической поверхности 10 она начинает огибать конусообразную поверхность воронки 6, затем она выводится из прядильного устройства.

Техническими преимуществами изобретения по отношению к прототипу являются:

возможность создания изменения траектории вывода пряжи от собирающей поверхности путем ее перегиба через заостренную кромку вращающегося выступа, прижатия ее к конической поверхности выступа, обеспечивает надежный зажим, предотвращающий ее свободное скольжение в этой зоне;

возможность создания изменения траектории вывода пряжи путем ее перегиба позволяет обеспечить приподнятие свободного конца пряжи над собирающей поверхностью в зоне снятия ленточки волокон на высоту, равную длине участка пряжи, участвующего в перегибе, что снижает отрицательное воздействие на него центробежных сил и улучшает условия присучки к нему волокон, за счет перегиба увеличивается сила натяжения пряжи на участке от точки съема ленточки волокон до заостренной кромки, вследствие чего кромка получает возможность более глубокого проникновения в межвитковую канавку пряжи, что обеспечивает получение эффективного вращения конца вокруг своей оси и происходит также и эффективное присучивание к нему волокон в процессе формирования пряжи, за счет перегиба также обеспечивается плотное взаимодействие отводимой пряжи с вращающейся конической поверхностью выступа, что, с одной стороны, благоприятно сказывается на эффективности формирования пряжи, а с другой, также благоприятно сказывается на снижении практически до минимума ворсистости у внешней структуры пряжи;

возможность ввода в цилиндрическую проточку конца пряжевыводной воронки на глубину, равную 1,0-3,0 мм, позволяет увеличивать или наоборот уменьшать величину перегиба пряжи, от чего зависит сила взаимодействия заостренной кромки с межвитковой канавкой пряжи, а также сила взаимодействия пряжи с конической поверхностью выступа, при исключении взаимодействия выступа с концом воронки в плане их контакта друг с другом.

Использование изобретения позволяет вырабатывать пряжу с повышенной плотностью, прочностью, пониженной неровнотой при уменьшенном диаметре пряжи в поперечном сечении и пониженной ворсистости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Прядильный ротор пневмомеханической прядильной машины | 1989 |

|

SU1839685A3 |

| УСТРОЙСТВО ДЛЯ БЕСКОЛЬЦЕВОГО ПРЯДЕНИЯ | 1983 |

|

SU1225294A1 |

| ПРЯДИЛЬНЫЙ РОТОР ПНЕВМОМЕХАНИЧЕСКОЙ ПРЯДИЛЬНОЙ МАШИНЫ | 1996 |

|

RU2093620C1 |

| УСТРОЙСТВО ПНЕВМОМЕХАНИЧЕСКОГО ПРЯДЕНИЯ | 2004 |

|

RU2287624C2 |

| УСТРОЙСТВО ДЛЯ РОТОРНОГО ПНЕВМОМЕХАНИЧЕСКОГО ПРЯДЕНИЯ | 2002 |

|

RU2220236C1 |

| ПРЯДИЛЬНЫЙ РОТОР ПНЕВМОМЕХАНИЧЕСКОЙ ПРЯДИЛЬНОЙ МАШИНЫ | 1989 |

|

SU1779078A1 |

| СПОСОБ ПНЕВМОМЕХАНИЧЕСКОГО РОТОРНОГО ПРЯДЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2031992C1 |

| Пневмомеханическая прядильная машина | 1987 |

|

SU1691436A1 |

| УСТРОЙСТВО ДЛЯ ПНЕВМОМЕХАНИЧЕСКОГО ПРЯДЕНИЯ | 1992 |

|

RU2051220C1 |

| ПРЯДИЛЬНЫЙ РОТОР ПНЕВМОМЕХАНИЧЕСКОЙ ПРЯДИЛЬНОЙ МАШИНЫ | 1991 |

|

RU2010045C1 |

Использование: текстильная промышленность, прядильное производство. Сущность изобретения: прядильный ротор установлен донной частью на приводном валу и имеет коническую поверхность скольжения, выполненную расширяющейся в направлении к собирающей поверхности ротора. На донной части ротора коаксиально ему расположен кольцеобразный выступ. Торец выступа смещен в сторону пряжевыводной воронки относительно проходящей через собирающую поверхность диаметральной плоскости ротора. Коническая внутренняя поверхность выступа расширяется в направлении к неподвижной пряжевыводной воронке. Между выступом и воронкой образован кольцевой зазор для прохода пряжи. На обращенном к воронке конце выступа выполнена заостренная кромка для перегиба пряжи. Конец воронки размещен внутри выступа для прижатия к его конической внутренней поверхности пряжи. 2 з.п. ф-лы, 1 ил.

| 0 |

|

SU153791A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-01-27—Публикация

1989-09-29—Подача