Изобретение относится к измерительной технике и может быть использовано при изготовлении струнных датчиков давления, работающих в условиях воздействия быстроменяющихся давлений, воздействующих на датчик.

Известен датчик давления с частотным выходом, содержащий мембрану, кронштейны, изготовленные с ней за одно целое и размещенные по ее краям струны. Он снабжен подвесками, размещенными внутри кронштейнов для фиксации ниппелей, при этом температурный коэффициент линейного расширения (ТКЛР) подвесок отличается от ТКЛР материала мембраны. Изменение температуры создает необходимое силовое воздействие на утолщенные концы струны, находящиеся в состоянии изгиба под действие усилия, передаваемого подвеской, при закреплении ее гайкой [1].

Известен способ изготовления и настройки высокотемпературных струнных датчиков давления, включающий натяжение струны между концами чувствительного к давлению элемента закрепления струны с предварительным натягом, возбуждение резонансных колебаний струны с одновременным замером величины частоты этих колебаний, затем нагревание датчика до температуры, вызывающей пластическую деформацию струны, и выдерживание режима нагрева до тех пор, пока частота колебаний струны не достигнет значения меньшего на 10-15% ранее измеренного, после чего происходит прекращение нагрева [2]. Недостатком известного способа является низкая точность измерения в динамических условиях влияющих факторов (пневмоудар). Экспериментально выявлено, что при всяком быстром изменении напряженного состояния после прекращения этого изменения струна продолжает самопроизвольно изменять свои параметры. В результате появляется самопроизвольное изменение резонансной частоты колебаний струны. В результате, например, от перепада давления величиной 0,5-0,7 от предельного давления длительностью в 2-3 мс появляется 15-20%-ная погрешность измерения, т.е. ложный всплеск выходного сигнала.

Изобретение направлено на увеличение точности измерения за счет уменьшения погрешности при действии быстронарастающих давлений измеряемой среды, воздействующих на датчик.

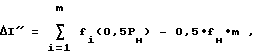

Согласно изобретению, способ настройки струнного датчика давления, включающий возбуждение резонансных колебаний струны с одновременным нагревом датчика и замер частоты fн колебаний струны при подаче в датчик статического рабочего давления Рн, состоит в том, что после возбуждения резонансных колебаний струны в датчик подают первый импульс динамического давления с амплитудой Рн, m раз регистрируют частоту fi(Pн) колебаний струны, затем подают второй импульс давления амплитудой, равной 0,5 Рн, и аналогично регистрируют частоту fi(0,5Pн)колебаний струны, затем рассчитывают суммарную величину частот ΔI' и ΔI'' колебаний струны по соотношениям

ΔI′=  f

f - fн·m (1)

- fн·m (1)

ΔI″ =  f

f - 0,5·fн·m , после чего повторяют воздействие импульсами давлений Рн и 0,5 Рн до момента, когда относительная разность ΔI' в последующих и предыдущих замерах, а также аналогично ΔI'', будет меньше величины расчетной погрешности датчика.

- 0,5·fн·m , после чего повторяют воздействие импульсами давлений Рн и 0,5 Рн до момента, когда относительная разность ΔI' в последующих и предыдущих замерах, а также аналогично ΔI'', будет меньше величины расчетной погрешности датчика.

Создание перепада давления газообразной среды с максимально допустимой скоростью, с одновременной регистрацией частоты колебаний струны, с последующим расчетом суммарной величины частот позволяет выявить зависимость величины ложного всплеска частоты при адиабатическом процессе, от влияния быстроменяющихся давлений, что в итоге при измерении давления в условиях быстроменяющихся физических процессов позволит повысить точность измерения.

Повторение перепадов давления и замеров до момента, при котором относительная разность суммарных частот в последующих и предыдущих замерах будет меньше величины расчетной погрешности датчика, позволяет исключить самопроизвольное изменение напряженного состояния струны в процессе эксплуатации датчика, т. е. последствий от быстроменяющихся давлений, тем самым застабилизировать изменение частоты струны и повысить точность измерения.

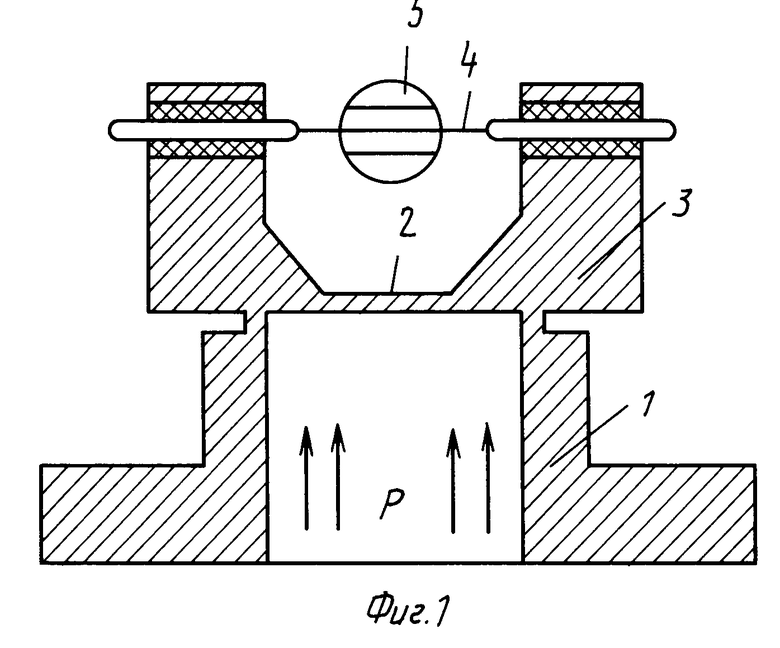

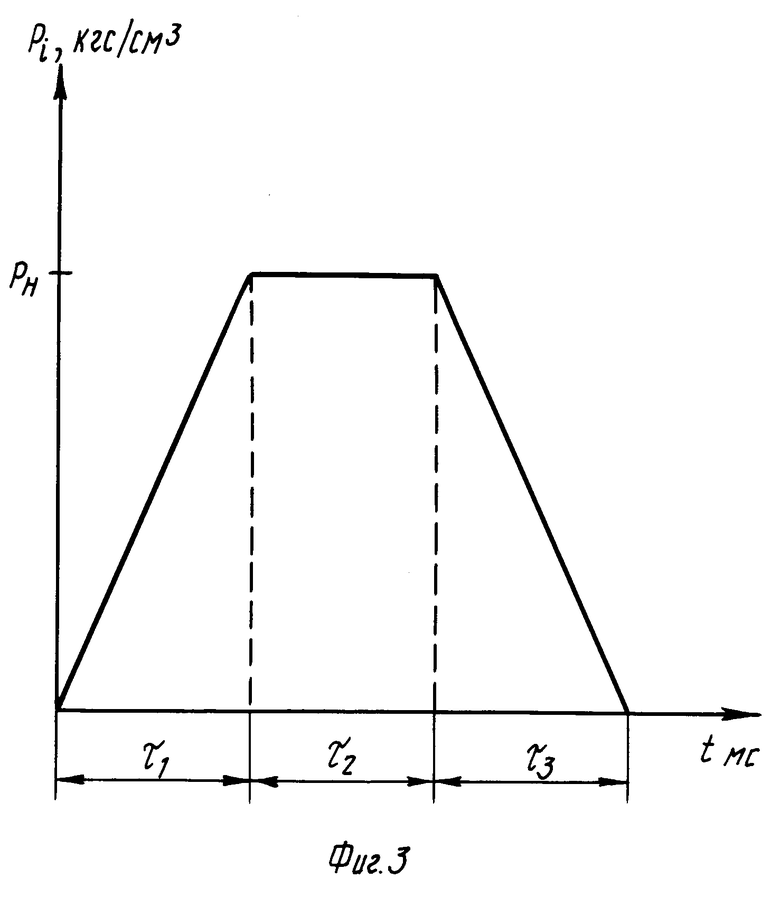

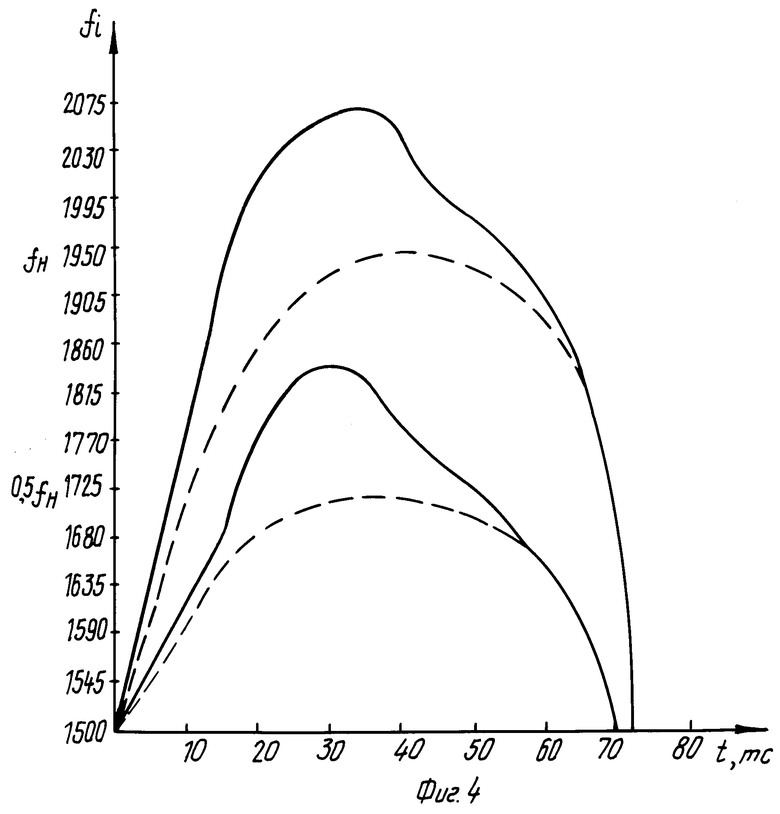

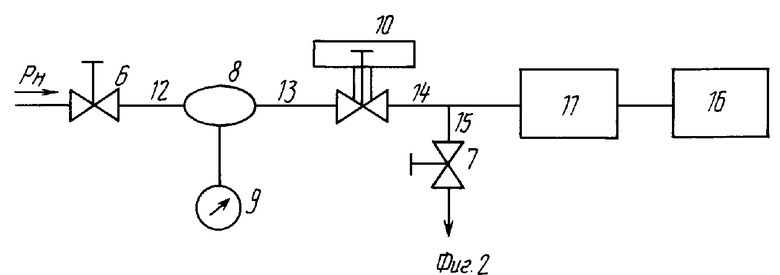

На фиг. 1 показана конструкция струнного датчика давления; на фиг. 2 - пневмосистема установки быстрого нарастания давления; на фиг. 3 - диаграмма создаваемого давления на установке быстрого нарастания давления; на фиг. 4 - пример характера изменения частот колебаний струны от воздействия перепада давлений газообразной средой, где штрихами показаны реальные изменения давления.

Датчик состоит из корпуса 1, изготовленного за одно целое с мембраной 2 и стойками 3, между которыми жестко закреплена струна 4, расположенная между полюсами магнитной системы 5. Установка, на которой осуществляют перепады давления газообразной средой, содержит вентили 6 и 7, баллон 8 объемом 20-50 л на номинальное давление Рн, манометр 9 эталонный класса 0,15, электроклапан 10, струнный датчик давления 11, трубопроводы стандартные 12, 13, 14, 15, регистратор частоты 16.

Способ настройки струнного датчика давления осуществляется следующим образом. От центральной магистрали наполняют баллон 8 газом номинальным давлением (Рн) через открытый вентиль 6 при закрытом клапане 10 и закрытом вентиле 7. Включают регистрирующую аппаратуру 16. Подают сигнал на открытие электроклапана 10. После установления процесса через 50-70 мс отключают регистрирующую аппаратуру 16, затем наполняют баллон 8 газом давлением 0,5 Рн и повторяют регистрацию частоты колебаний струны 4 датчика 11 от пневмоудара. С помощью электроклапана 10 создают перепад давления. Определяют суммарную величину частоты от перепада давления по формулам (1). Далее повторяют воздействия и замеры до момента, когда относительная разность ΔI' последующих и предыдущих замеров, а также аналогично ΔI'' будет меньше величины расчетной погрешности датчика.

Сущность предлагаемой способа настройки заключается в следующем. Установлено, что адиабатическое сжатие от перепада давления приводит к изменению напряженного состояния струнного преобразователя, после прекращения этого изменения струна продолжает самопроизвольно изменять свои размеры, даже если напряжение не превышало предел упругости. Это явление объясняется адиабатическим сжатием или растяжением струны. При этом имеет место деформация сдвига внутри неблагоприятно расположенных кристаллов, хотя изменения нагрузки уж не происходит. Значение суммарных величин частот колебаний струны, определенных по формуле (1), характеризуют интегральные величины приращения частоты от динамических (нестационарных) процессов на участке τ1, τ2 (фиг. 3). Повторение воздействия перепадов давления на мембрану датчика позволяет адаптировать струнный преобразователь к резкому изменению напряженного состояния, например, от адиабатического сжатия. Показателем адаптации струнного преобразователя к быстросменяющимся физическим процессам является разность суммарных величин частот колебаний струны при повторяющихся замерах по сравнению с величиной погрешности датчика.

Вычисление суммарных величин частот колебаний струны при номинальной и 50-процентной величине давления газообразной среды с максимально допустимой скоростью обусловлено необходимостью фиксирования степени адаптации датчика к пневмоудара при максимальном и минимальном величинам давления.

Технико-экономическим преимуществом предлагаемого способа настройки струнного датчика давления по сравнению с известным является повышение точности измерения за счет уменьшения в 2-3 раза погрешности от быстросменяющихся давлений, воздействующих на датчик.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения давлений | 1990 |

|

SU1744542A1 |

| ТОНКОПЛЕНОЧНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО НАСТРОЙКИ | 1985 |

|

RU2028584C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1984 |

|

RU2024829C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 1991 |

|

RU2024830C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 1990 |

|

RU2014581C1 |

| ДАТЧИК РЕЗНОСТИ ДАВЛЕНИЙ | 1986 |

|

RU2047114C1 |

| ДАТЧИК АКУСТИЧЕСКОГО ДАВЛЕНИЯ | 1992 |

|

RU2043610C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1994 |

|

RU2082124C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1991 |

|

RU2010194C1 |

| СПОСОБ НАСТРОЙКИ ИНТЕГРАЛЬНОГО ТЕНЗОМОСТА С ПИТАНИЕМ ОТ ИСТОЧНИКА ТОКА | 1994 |

|

RU2079102C1 |

Использование: изобретение относится к измерительной технике и может быть использовано при измерении быстроменяющихся давлений струнными датчиками с повышенной точностью. Сущность изобретения: способ настройки струнного датчика давления осуществляется тем, что от центральной магистрали наполняют баллон 8 газом, номинальным давлением (Pн) через открытый вентиль 6 при закрытом клапане 10 и закрытом вентиле 7. Включает регистрирующую аппаратуру 16. Подают сигнал на открытие электроклапана 10 и нагружают датчик 11 давлением Pн. После установления процесса через 50 - 70 мс отключают регистрирующую аппаратуру 16. Затем наполняют баллон 8 газом, давлением 0,5 Pн повторяют регистрацию частоты колебаний струны 4 датчика 11 пневмоудара. С помощью электроклапана 10 создают перепад давления. Определяют суммарную величину частот от перепада давления по предлагаемым формулам. Далее повторяют воздействия и замеры до момента, когда относительная разность суммарных величин частот в последующих и предыдущих замерах будет меньше величины расчетной погрешности датчика. 4 ил.

СПОСОБ НАСТРОЙКИ СТРУННОГО ДАТЧИКА ДАВЛЕНИЯ, включающий возбуждения резонансных колебаний струны с одновременным нагревом датчика и замер частоты fн колебаний струны при подаче в датчик статического рабочего давления pн, отличающийся тем, что, с целью повышения точности, после возбуждения резонансных колебаний струны датчик подвергают тренировке, заключающейся в том, что в датчик подают первый импульс динамического давления с амплитудой, равной величине pн, в процессе неустановившихся колебаний струны m раз регистрируют частоту fi (Pн) колебаний струны, затем подают второй импульс давления амплитудой, равной 0,5 Pн, и аналогично регистрируют частоту fi (0,5 Pн) колебаний струны, затем рассчитывают суммарную величину частот ΔΙ′ и ΔI″ колебаний струны по соотношениям

после чего повторяют воздействие импульсами давлений Pн и 0,5 Pн до момента, когда относительная разность ΔI′ в последующем и предыдущих замерах, а также аналогично относительная разность ΔI″ будут меньше величины расчетной погрешности датчика.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления высокотемпературного струнного датчика давления | 1987 |

|

SU1493896A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-01-09—Публикация

1990-04-20—Подача