Изобретение относится к измерительной технике и может быть использовано для измерения давлений в условиях воздействия нестационарной температуры измеряемой среды (термоудара).

Известны датчики давления, предназначенные для измерения давления в условиях нестационарной температуры измеряемой среды, содержащие упругий элемент в виде жесткозащемленной мембраны, покрытой диэлектриком. На диэлектрике расположена тензочувствительная схема, а компенсация паразитного выходного сигнала датчика, обусловленного нестационарной температурой измеряемой среды, осуществляется термопарами, расположенными на диэлектрике (1).

Ввиду зависимости термодинамических характеристик упругого элемента от толщины и материала мембраны требуется индивидуальная настройка каждого датчика с использованием дорогостоящего оборудования. Кроме того, в данной конструкции происходит неполная компенсация температурной погрешности в нестационарном температурном режиме. Это обусловлено тем, что при воздействии на приемную полость датчика измеряемой среды с нестационарной температурой на поверхности мембраны в зоне установки тензорезисторов, возникают неравномерные и изменяющиеся во времени температурные поля и температурные деформации.

Поэтому на выходе датчика появляется паразитный сигнал, обусловленный реакцией тензорезисторов на изменяющееся температурное поле и поле температурных деформаций. Главной причиной неравномерности температурных полей является разница тепловых сопротивлений различных частей упругого элемента жесткозащемленной мембраны: тонкой рабочей части (непосредственно мембраны) и массивной цилиндрической части (заделки мембраны), а причиной неравномерности температурных деформаций - неравномерность температурных полей самой мембраны. Применение термопар, установленных на диэлектрике, уменьшает погрешность, возникающую от неравномерного поля температур, но полностью ее не компенсирует, т.к. невозможно установить термопару и тензорезистор в полностью идентичные тепловые условия. Кроме того, термопара не компенсирует погрешность, обусловленную неравномерностью поля температурных деформаций.

Наиболее близким к предлагаемому техническому решению является датчик давления, содержащий вакуумированный корпус, металлический упругий элемент в виде колпачка, на мембране которого расположены двухслойный диэлектрик и тензочувствительная схема (2). Причем, толщина цилиндрической части колпачка или много больше толщины мембраны, или равна ей.

Общими признаками предлагаемого технического решения и прототипа является наличие вакуумированного корпуса, металлического упругого элемента в виде колпачка, на мембране которого расположены двухслойный диэлектрик и тензочувствительная схема.

Недостатком известной конструкции датчика также является наличие неравномерного температурного поля, на мембране в зоне установки тензорезисторов при воздействии нестационарной температуры измеряемой среды из-за разницы термических сопротивлений мембраны и цилиндрической части колпачка, обусловленной неоптимальным соотношением толщины цилиндрической части и мембраны колпачка. Хотя и следует отметить, что неравномерность температурного поля несколько уменьшена за счет применения двухслойного диэлектрика. А наличие неравномерного температурного поля приводит к появлению неравномерного поля деформаций и как следствие, к появлению температурной погрешности.

Целью изобретения является уменьшение погрешности при работе датчика в условиях нестационарной температуры измеряемой среды за счет уменьшения неравномерности температурного поля и поля температурных деформаций на мембране в зоне установки тензорезисторов при помощи оптимизации соотношений толщин цилиндрической части и мембраны упругого элемента.

Для достижения этой цели усовершенствуется известная конструкция датчика давления, содержащего вакуумированный корпус, металлический упругий элемент в виде колпачка, на мембране которого расположены двухслойный диэлектрик и тензочувствительная схема.

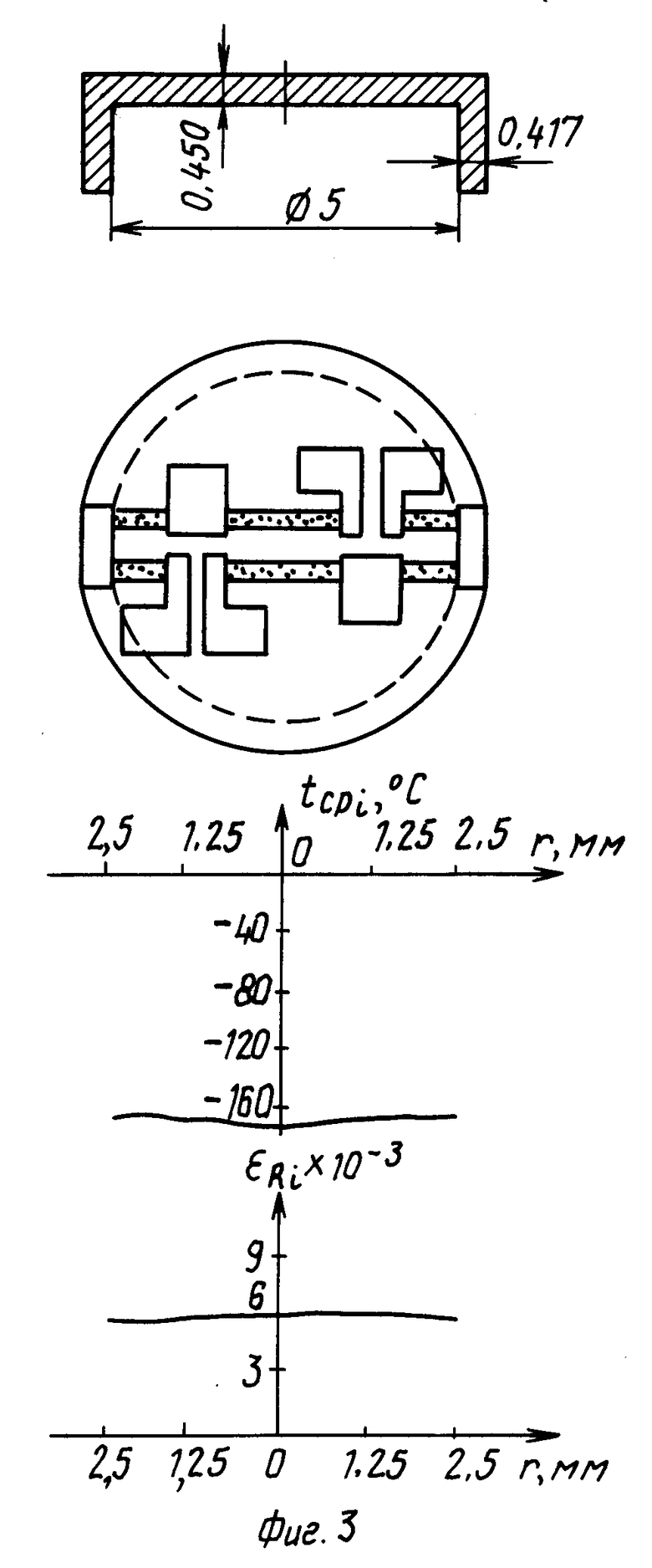

Отличительными признаками предлагаемого датчика давления по сравнению с прототипом является то, что толщина h цилиндрической части колпачкового упругого элемента выбрана из соотношения

h =  -

-  , где Н - толщина торцевой части колпачкового упругого элемента;

, где Н - толщина торцевой части колпачкового упругого элемента;

d - внутренний диаметр цилиндрической части колпачкового упругого элемента.

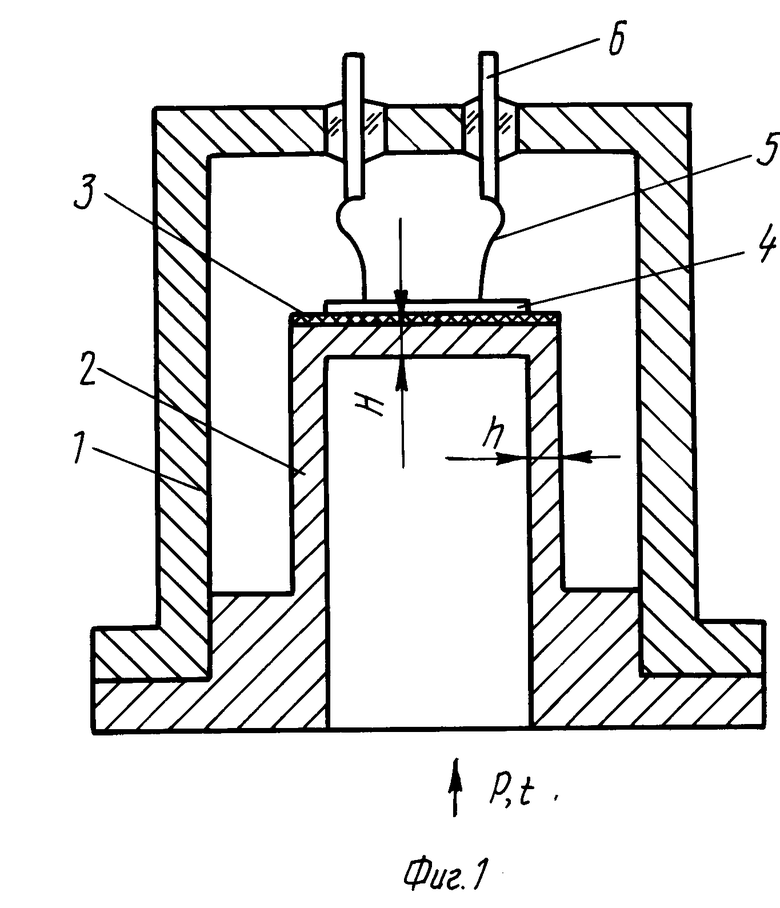

На фиг. 1 изображен общий вид датчика в разрезе, датчик давления состоит из вакуумированного корпуса 1 и упругого элемента 2 в виде колпачка, на мембране которого расположены двухслойный диэлектрик 3 и тензочувствительная схема 4, которая при помощи гибких выводов 5 соединяется с гермевыводами 6. Соотношение между толщинами цилиндрической части мембраны колпачка выбрано в соответствии с предлагаемым техническим решением.

Датчик работает следующим образом.

При изменении давления измеряемой среды Р на мембране упругого элемента возникают поверхностные деформации, которые воспринимаются диэлектриком и тензочувствительной схемой. При этом меняется электрическое сопротивление тензорезисторов, в результате чего появляется разбаланс моста, составленного из этих резисторов, который фиксируется внешним измерительным устройством (на фиг. 1 не показан). При изменении температуры измеряемой среды (например, термоудароскачкообразном изменении температур - наиболее характерном режиме работы агрегатов ЖРД) происходит восприятие температуры измеряемой среды как мембраной, так и цилиндрической частью упругого элемента. При этом в связи с тем что тепловые потоки через мембрану и через цилиндрическую часть упругого элемента равны за счет оптимального соотношения толщин мембраны и цилиндрической части упругого элемента, неравномерность температурного поля, а следовательно, и неравномерность поля температурных деформаций на мембране в зоне установки тензорезисторов будет уменьшена. А следовательно, будет уменьшена температурная погрешность датчика в условиях воздействия нестационарной температуры измеряемой среды.

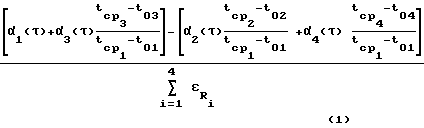

Температурные чувствительности тензорезисторных датчиков при нестационарном тепловом режиме определяются

Sot(τ) =

× где α1(τ), α2(τ), α3(τ)- ТКС тензорезисторов, являющихся функцией времени τ, температуры (t), температурного коэффициента тензочувствительности [Kt( τ)] температурных коэффициентов линейного расширения материала резистора [ αn(τ)] и собственных ТКС тензорезисторов [ αR(τ)].

× где α1(τ), α2(τ), α3(τ)- ТКС тензорезисторов, являющихся функцией времени τ, температуры (t), температурного коэффициента тензочувствительности [Kt( τ)] температурных коэффициентов линейного расширения материала резистора [ αn(τ)] и собственных ТКС тензорезисторов [ αR(τ)].

В общем виде

α(τ) = αR(τ)+Kt(t)

dl-αn(τ)

dl-αn(τ) ,

,

tср =

ν(τ) dl- среднеинтегральное значение температуры каждого тензорезистора в каждый момент времени;

ν(τ) dl- среднеинтегральное значение температуры каждого тензорезистора в каждый момент времени;

ν(τ)- функция распределения температуры по поверхности мембраны в каждый момент времени; (τ) =

(τ) =

dl- относительное среднеинтегральное значение изменения сопротивления от температурной деформации в каждый момент времени на 1оС;

dl- относительное среднеинтегральное значение изменения сопротивления от температурной деформации в каждый момент времени на 1оС;

εt(τ) - температурное поле деформаций упругого элемента в каждый момент времени;

toi - температура, определяемая как tсрi для начального момента времени;

- суммарное относительное изменение сопротивлений мостовой схемы при действии измеряемого давления;

- суммарное относительное изменение сопротивлений мостовой схемы при действии измеряемого давления;

ηэ(τ)- модуль упругости материала упругого элемента в зависимости от температуры в каждый момент времени.

Анализ формул (1) и (2) показывает, что температурные погрешности датчика в нестационарном температурном режиме зависят в основном, от двух факторов:

- неравномерности температурного поля на мембране,

- неравномерности температурных деформаций мембраны в зоне установки тензорезисторов, обусловленной тем- пературным полем.

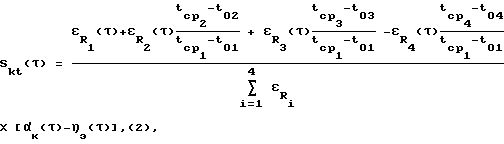

Экспериментально-определенные значения tсрi и εRiвоспринимаемые тензорезисторами в первый момент времени при воздействии жидкого азота с температурой минус 196оС на чувствительный элемент (аналогичный прототипу) представлены на фиг. 2. Из фиг. 2 видно, что резисторы R1, F3 и R2, R4 попарно находятся в разных условиях как по температуре, так и по температурным деформациям, что приводит к появлению температурной погрешности, обусловленной воздействием нестационарной температуры измеряемой среды.

Для получения равномерного температурного поля в зонах установки тензорезисторов необходимо иметь равенство тепловых потоков через мембрану и цилиндрическую часть упругого элемента, т.е. Рм = Рц.

Для упрощения расчетов принимаем толщину цилиндрической части упругого элемента значительно меньше ее длины, а толщину мембраны значительно меньше ее наружного диаметра. Тогда для расчета тепловых потоков можно воспользоваться формулами (В.П. Исаченко и др. "Теплопередача", М. "Энергия", 1975 г. - далее в тексте - Л1)

Pц =  , Pм =

, Pм =  , (3) где Rц - термическое сопротивление цилиндрической части упругого элемента;

, (3) где Rц - термическое сопротивление цилиндрической части упругого элемента;

Rм - термическое сопротивление мембраны упругого элемента;

tвн-tн - разность температур внутренней и наружной поверхностей упругого элемента.

Как следует из формулы (3) равенство Рм = Рц обеспечивается при Rм = Rц.

Термическое сопротивление мембраны равно Л1

Rм =  +

+  +

+  , (4) где

, (4) где  - термическое сопротивление теплоотдачи от измеряемой среды к соприкасающейся с ней поверхности мембраны упругого элемента;

- термическое сопротивление теплоотдачи от измеряемой среды к соприкасающейся с ней поверхности мембраны упругого элемента;

Н - толщина мембраны;

λ - коэффициент теплопроводности материалов упругого элемента; - термическое сопротивление теплоотдачи с поверхности мембраны внутрь датчика.

- термическое сопротивление теплоотдачи с поверхности мембраны внутрь датчика.

Учитывая незначительную теплоотдачу с поверхности цилиндрической части упругого элемента внутрь датчика вследствие вакуумирования корпуса, термическое сопротивление цилиндрической части упругого элемента определим по формуле (Л1):

Rц =

+

+  ln

ln  +

+  (5) где

(5) где  - термическое сопротивление теплоотдачи от измеряемой среды к соприкасающейся с ней поверхностью цилиндрической части упругого элемента;

- термическое сопротивление теплоотдачи от измеряемой среды к соприкасающейся с ней поверхностью цилиндрической части упругого элемента;

dн - наружный диаметр цилиндрической части упругого элемента;

d - внутренний диаметр цилиндрической части упругого элемента; - термическое сопротивление теплоотдачи с поверхности цилиндрической части упругого элемента внутрь датчика.

- термическое сопротивление теплоотдачи с поверхности цилиндрической части упругого элемента внутрь датчика.

Приравнивая выражения (4) и (5) и учитывая, что dн = d + 2h,  =

=  ,

,  =

=  т.к. в обоих случаях в теплообмене участвуют одинаковые материалы (измеряемая среда - упругий элемент - вакуум), а также незначительное отличие отношения

т.к. в обоих случаях в теплообмене участвуют одинаковые материалы (измеряемая среда - упругий элемент - вакуум), а также незначительное отличие отношения  от единицы получим

от единицы получим

H =  ln

ln  . (6)

. (6)

Выражение (6) однозначно устанавливает соотношение между толщиной мембраны и толщиной цилиндрической части. Выражение (6) простое в вычислении, но следует помнить, что толщина мембраны определяется исходя из требуемой чувствительности, механической надежности и т.п. Т.е. толщина мембраны, как правило, уже выбрана, поэтому необходимо получить соотношения между толщиной цилиндрической части и толщиной мембраны. После элементарных операций над выражением (6) получим

h =  -

-  . (7)

. (7)

Выражение (7) однозначно устанавливает связь между толщиной цилиндрической части и толщиной мембраны при определенном внутреннем диаметре d упругого элемента. Хотя величина h в соотношении (7) выражена неявно, она довольно просто находится методом последовательного приближения, особенно при применении средств вычислительной техники.

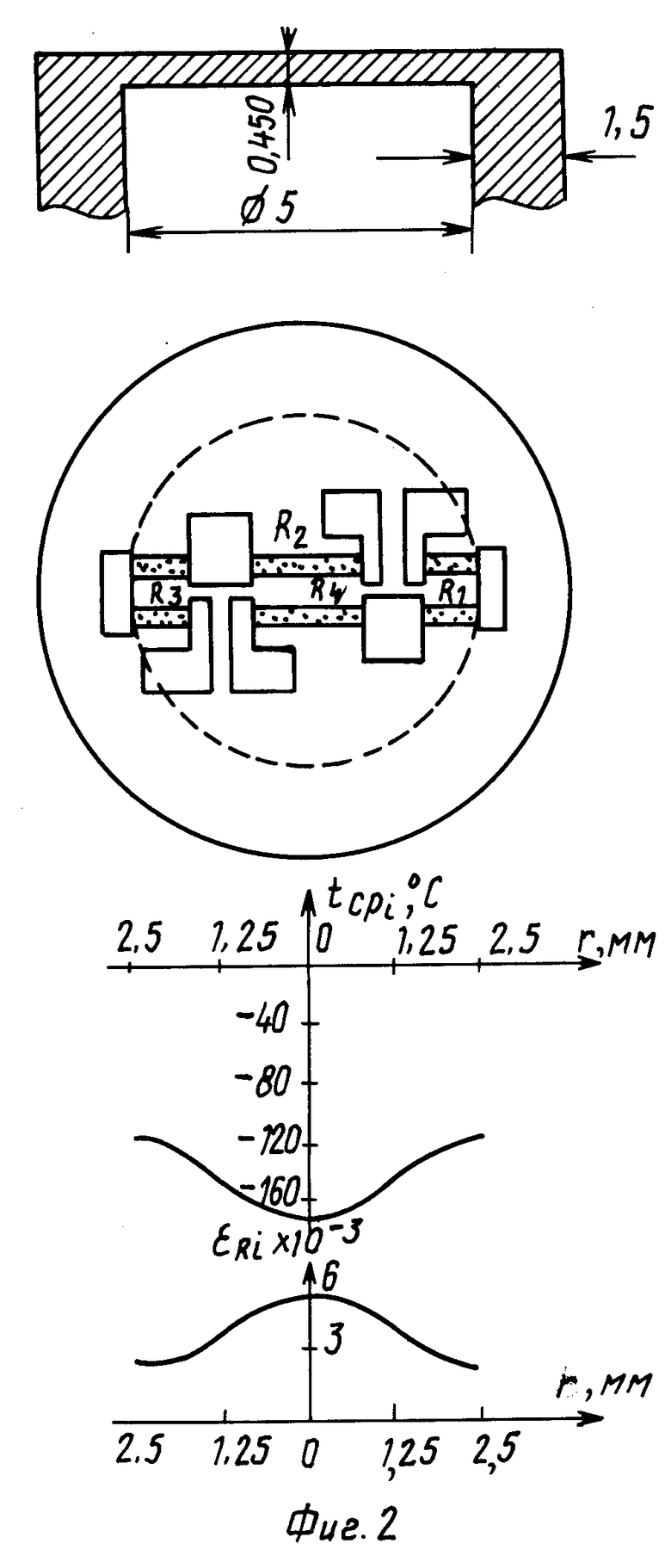

Экспериментально-определенные значения tсрi и εRiвоспринимаемые тензорезисторами в первый момент времени при воздействии жидкого азота с температурой минус 196оС на датчик давления с упругим элементом, у которого соотношение между толщиной цилиндрической части и мембраны выбрано в соответствии с предлагаемым техническим решением представлены на фиг. 3. Из фиг. 3 видно, что неравномерность распределения tсрi и εRi по радиусу мембраны и упругого элемента, изготовленного по предлагаемому техническому решению, существенно меньше, чем у прототипа (см. фиг. 2).

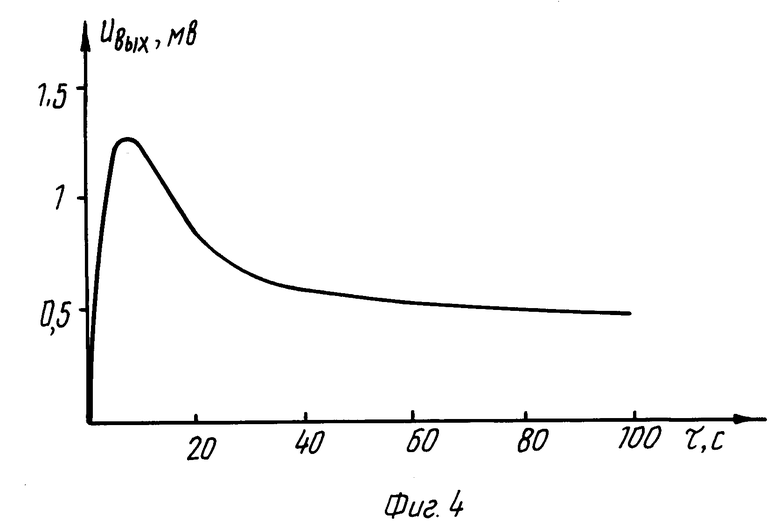

На фиг. 4 приведена экспериментально определенная зависимость начального выходного сигнала датчика (Uвых) от времени (τ)при воздействии на приемную полость датчика, выполненного в соответствии с прототипом (см. фиг. 2) жидкого азота с температурой минус 196оС, как показано стрелкой на фиг. 1. Из фиг. 4 видно, что при резком изменении температуры измеряемой среды аддитивная температурная погрешность датчика во время переходного температурного режима -(0-80оС) в 2-3 раза превышает аддитивную температурную погрешность в стационарном температурном режиме (80оС и далее). При номинальном выходном сигнале датчика, равном 9 мВ эти погрешности соответственно равны 14 и 6%.

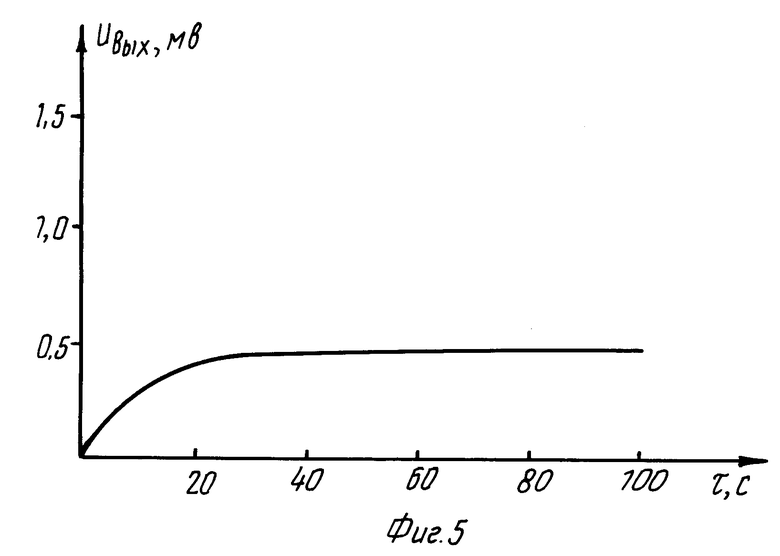

На фиг. 5 приведена экспериментально определенная зависимость начального выходного сигнала датчика (Uвых) от времени (τ)при воздействии на приемную полость датчика, выполненного в соответствии с предлагаемым техническим решением (см. фиг. 3) жидкого азота с температурой минус 196оС, как показано стрелкой на фиг. 1. Из фиг. 5 видно, что при резком изменении температуры измеряемой среды аддитивная температурная погрешность датчика во время переходного температурного режима (0-80оС) не превышает аддитивную температурную погрешность датчика в стационарном температурном режиме (80оС и далее).

При номинальном выходном сигнале датчика 9 мВ аддитивная температурная погрешность датчика в нестационарном температурном режиме не превышает 6%.

Таким образом, технико-экономическим преимуществом предлагаемой конструкции по сравнению с прототипом является уменьшение аддитивной температурной погрешности в условиях воздействия нестационарной температуры измеряемой среды (термоудара). У датчиков, выполненных в соответствии с прототипом, аддитивная температурная погрешность в нестационарном температурном режиме превышает аддитивную температурную погрешность в стационарном температурном режиме и достигает 14оС. У датчиков, выполненных в соответствии с предлагаемым техническим решением, аддитивная температурная погрешность в нестационарном температурном режиме не превышает аддитивную температурную погрешность датчика в стационарном температурном режиме, которая, в свою очередь, не превышает 6% от номинального выходного сигнала датчика.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК ДАВЛЕНИЯ | 1987 |

|

RU2034252C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1984 |

|

RU2028583C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1986 |

|

RU2028585C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1985 |

|

RU2026537C1 |

| ТОНКОПЛЕНОЧНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО НАСТРОЙКИ | 1985 |

|

RU2028584C1 |

| ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1987 |

|

RU2028586C1 |

| ТОНКОПЛЕНОЧНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1988 |

|

RU2034253C1 |

| ТОНКОПЛЕНОЧНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1987 |

|

RU2028588C1 |

| ТОНКОПЛЕНОЧНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1987 |

|

RU2041452C1 |

| ДАТЧИК РЕЗНОСТИ ДАВЛЕНИЙ | 1986 |

|

RU2047114C1 |

Использование: изобретение относится к тензорезисторным датчикам давления и может быть использовано при измерении давлений в условиях воздействия на датчик термоудара. Сущность изобретения: в датчике давления, содержащем вакуумированный корпус 1 и колпачковый упругий элемент 2, на торце которого расположены двухслойный диэлектрик 3 и тензорезисторы, толщина h цилиндрической части колпачкового упругого элемента выбрана из соотношения h = H/Ln (d+2h)d-d/2, где H - толщина торцевой части упругого элемента, d - внутренний диаметр цилиндрической части упругого элемента. 5 ил.

ДАТЧИК ДАВЛЕНИЯ, содержащий вакуумированный корпус и колпачковый металлический упругий элемент, на торце которого расположен двухслойный диэлектрик и тензорезисторы, соединенные в измерительную схему, отличающийся тем, что, с целью повышения точности измерения при нестационарной температуре измеряемой среды, в нем толщина цилиндрической части колпачкового упругого элемента h выбрана из соотношения

h =  -

-  ,

,

где H - толщина торцевой части колпачкового упругого элемента;

d - внутренний диаметр цилиндрической части колпачкового упругого элемента.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Датчик давления | 1977 |

|

SU853442A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-12-15—Публикация

1984-11-10—Подача