Изобретение относится к порошковой металлургии и электротехнике, в частности к материалам для электрических контактов, используемым в коммутационных аппаратах типа: переключатели, реле, электромагнитные пускатели.

Материалом для электрических контактов, применяемым в настоящее время, является серебро или сплавы и композиции на основе серебра.

Основной их недостаток - низкие электроэрозионная стойкость и механическая прочность, повышенная склонность к свариванию.

Наиболее близким по технической сущности к изобретению является материал для электрических контактов при следующем соотношении ингредиентов, мас. %:

Цирконий 2,0-3,0

Оксид иттрия 0,3-1,0

Серебро Остальное

Недостатком известного контактного материала являются невысокие твердость, прочность и низкая электрическая износостойкость.

Целью изобретения является повышение микротвердости и электроэрозионной стойкости спеченного материала.

Поставленная цель достигается за счет введения в материал на основе серебра, содержащий оксид иттрия, оксида кобальта и графита при следующем соотношении ингредиентов, мас.%:

Оксид кобальта 0,5-2,0

Оксид иттрия 0,5-1,5

Графит 1,0-2,0

Серебро Остальное

Электроэрозионная стойкость материала повышается вследствие дисперсного упрочнения серебряной матрицы оксидами кобальта и иттрия; гашения электрической дуги углекислым газом СО2 и окислом углерода СО, образующимися при взаимодействии графита и оксида иттрия; образования гетерогенной структуры материала частицами, имеющими разные температуры плавления, разложения и сублимации, создания направленных перемещающихся горизонтальных потоков тепла, в результате чего часть тепловой энергии, аккумулируемой серебром, снижается.

Твердость заявляемого материала повышается вследствие разложения окислов кобальта Со3О4 на составляющие Со2О3 и СоО, при температуре 1240оС (Со3)4 = =Со2О3 + СоО). Оксид кобальта Со2О3 повышает твердость серебряной матрицы и сохраняет ее мелкодисперсную микроструктуру; образования карбидов иттрия при 3700оС (2 Y2O3 + 6 С ->> Y4C3 + 3 СО2).

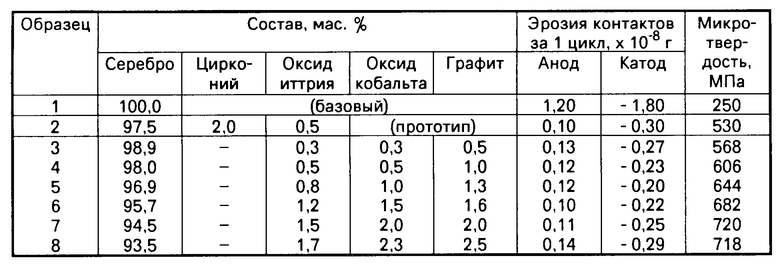

Для экспериментальной проверки заявляемого состава компонентов было подготовлено восемь смесей ингредиентов (см.таблицу).

Материалы получали методами порошковой металлургии, включающими приготовление шихты из смеси порошков серебра, оксида кобальта, оксида иттрия и графита. Величина зерен составных частей компонентов составляла до 40 мкм.

Материал прессовали в брикеты с давлением 50 МПа с последующим их спекании при 300-320оС, давлением 800 МПа с выдержкой 10 мин, прокатке и волочении проволоки с промежуточным отжигом при 400оС в течение 1 ч в аргоне.

Микротвердость измеряли с помощью прибора ПМТ-3 при нагрузке 0,2 Н.

Электроэрозионные испытания проводились при коммутации постоянного тока силой 2 А, напряжением 36 В, при контактном нажатии 0,2 Н, и количестве коммутационных циклов 50000. Контактное сопротивление измерялось методом вольтметра-амперметра с помощью цифрового вольтметра В7-35. Изменение массы контактов определялось путем взвешивания на аналитических весах ВЛА-200М.

Результаты испытаний заявляемого спеченного материала и прототипа приведены в таблице.

Из таблицы следует, что заявляемый спеченный материал на основе серебра для электрических контактов (образцы 4-7) обладает значительно более высокой электроэрозионной стойкостью и твердостью по сравнению с прототипом, что свидетельствует о перспективности использования нового материала для повышения ресурса контактных узлов.

Увеличение количества вводимых добавок (образец 8) снижает электроэрозионную стойкость контактного материала, а их уменьшение - к снижению твердости и электроэрозионной стойкости (образец 3).

Использование заявляемого материала позволит повысить электроэрозионную стойкость материала за счет создания гетерогенной структуры и дисперсного упрочнения серебряной матрицы; повысить твердость, путем разложения окислов кобальта при 1240оС, что дает возможность использовать данный материал в среде с температурой до 500оС.

| название | год | авторы | номер документа |

|---|---|---|---|

| Спеченный материал для электрических контактов на основе меди | 1991 |

|

SU1792445A3 |

| КОМПОЗИЦИОННЫЙ ЭЛЕКТРИЧЕСКИЙ КОНТАКТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2400852C1 |

| Контактная пара | 1990 |

|

SU1775739A1 |

| СПЕЧЕННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2083713C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ | 2014 |

|

RU2567418C1 |

| Спеченный материал на основе меди для электрических контактов | 1989 |

|

SU1677723A1 |

| Биметаллический электрический контакт | 1990 |

|

SU1746416A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ | 1992 |

|

RU2038400C1 |

| ПОРОШКОВЫЙ ЭЛЕКТРОКОНТАКТНЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 1993 |

|

RU2061977C1 |

| КОНТАКТ-ДЕТАЛЬ, СПОСОБ И ИНСТРУМЕНТ ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2420823C2 |

Изобретение относится к порошковой металлургии, в частности к спеченным материалам на основе серебра для электрических контактов. Сущность изобретения: предложенный материал имеет следующий состав, мас.%: оксид кобальта 0,5 - 2,0; оксид иттрия 0,5 - 1,5; графит 1,0 - 2,0; серебро - остальное. 1 табл.

СПЕЧЕННЫЙ МАТЕРИАЛ НА ОСНОВЕ СЕРЕБРА ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ, содержащий оксид иттрия, отличающийся тем, что он дополнительно содержит оксид кобальта и графит при следующем соотношении компонентов, мас.%:

Оксид кобальта - 0,5 - 2,0

Оксид иттрия - 0,5 - 1,5

Графит - 1,0 - 2,0

Серебро - Остальное

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-01-09—Публикация

1991-07-08—Подача