Известны контактные пары, один электрод которых выполнен из чистого металла или его сплава, а другой на основе серебра.

Недостатком данных контактных пар является большой расход дефицитного металла серебра, недостаточная стойкость к электрической эрозии, свариванию и коррозии.

Наиболее близкой по технической сущности к заявляемой контактной паре является контактная пара, катод которой выполнен из технически чистой меди, а анод из металлокерамики, состоящей из серебра и никеля с содержанием никеля 20-90 мас.%.

Недостатком известной контактной пары является низкая стойкость к свариванию, недостаточная электроэрозионная стойкость в период эксплуатации.

Цель изобретения - повышение стойкости электродов контактной пары к свариванию при сохранении высокой электроэрозионной стойкости,

Указанная цель достигается тем, что в контактной паре, один из электродов которой выполнен из псевдосплава на основе серебра с содержанием никеля 20-90 мас.%.

другой электрод выполнен из спеченного материала на основе меди при следующих соотношениях ингредиентов, мас.%: Ниобий12-15

Цирконий0,8-1

Оксид иттрия0,3-0.5

МедьОстальное

Анализ известных контактных пар и прототипа показал, что материалы, из которых изготовлены электроды не обеспечивают контактным парам такие свойства, которые они проявляют в заявляемом решении, а именно, значительное увеличение стойкости электродов к свариванию. Таким образом, данный состав ингредиентов материала электродов придает заявляемой контактной паре новые свойства - стойкость к свариванию, что позволяет сделать вывод о соответствии заявляемого решения критерию существенные отличия.

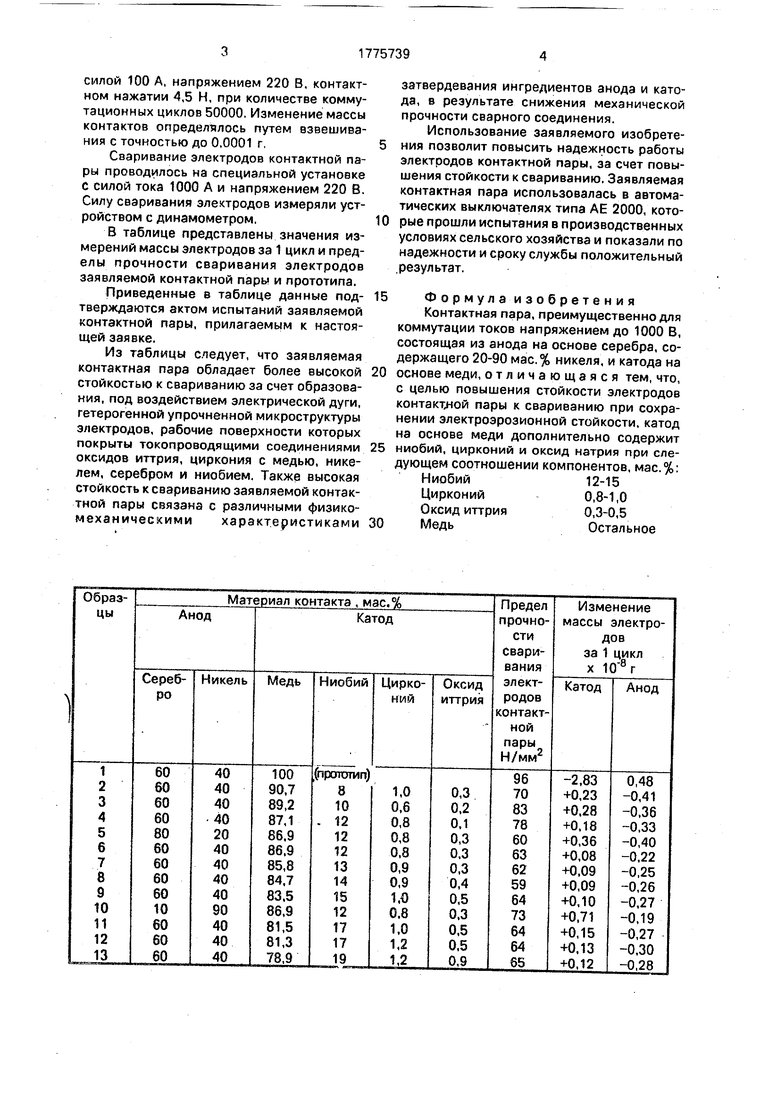

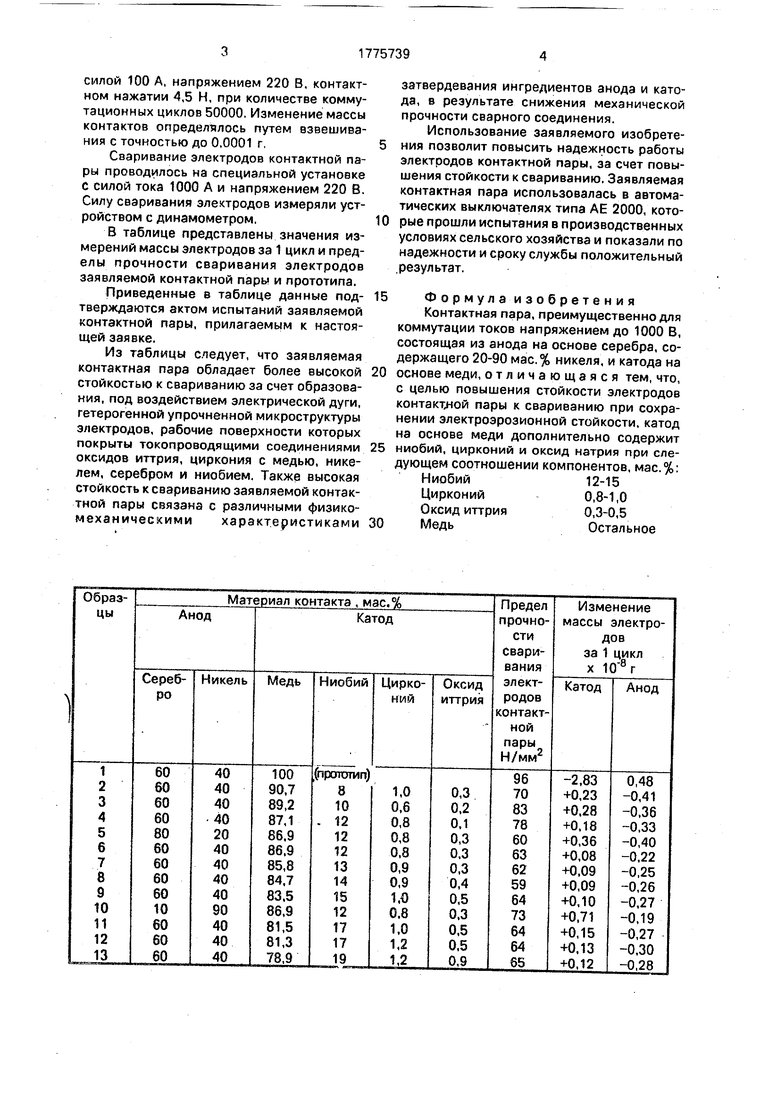

Для экспериментальной проверки заявляемой контактной пары было подготовлено тринадцать образцов контактных пар с различным соотношением ингредиентов в электроде на основе меди (см. табл ).

Электроэрозионные испытания проводились при коммутации постоянного тока

силой 100 А, напряжением 220 В, контактном нажатии 4,5 Н, при количестве коммутационных циклов 50000, Изменение массы контактов определялось путем взвешивания с точностью до 0,0001 г,

Сваривание электродов контактной пары проводилось на специальной установке с силой тока 1000 А и напряжением 220 В. Силу сваривания электродов измеряли устройством с динамометром.

В таблице представлены значения измерений массы электродов за 1 цикл и пределы прочности сваривания электродов заявляемой контактной пары и прототипа.

Приведенные в таблице данные под- тверждаются актом испытаний заявляемой контактной пары, прилагаемым к настоящей заявке.

Из таблицы следует, что заявляемая контактная пара обладает более высокой стойкостью к свариванию за счет образования, под воздействием электрической дуги, гетерогенной упрочненной микроструктуры электродов, рабочие поверхности которых покрыты токопроводящими соединениями оксидов иттрия, циркония с медью, никелем, серебром и ниобием. Также высокая стойкость к свариванию заявляемой контактной пары связана с различными физико- механическими характеристиками

затвердевания ингредиентов анода и катода, в результате снижения механической прочности сварного соединения.

Использование заявляемого изобретения позволит повысить надежность работы электродов контактной пары, за счет повышения стойкости к свариванию. Заявляемая контактная пара использовалась в автоматических выключателях типа АЕ 2000, которые прошли испытания в производственных условиях сельского хозяйства и показали по надежности и сроку службы положительный .результат.

Формула изобретения Контактная пара, преимущественно для коммутации токов напряжением до 1000 В, состоящая из анода на основе серебра, содержащего 20-90 мас.% никеля, и катода на основе меди, отличающаяся тем, что, с целью повышения стойкости электродов контактной пары к свариванию при сохранении электроэрозионной стойкости, катод на основе меди дополнительно содержит ниобий, цирконий и оксид натрия при следующем соотношении компонентов, мас.%: Ниобий12-15

Цирконий0,8-1,0

Оксид иттрия0,3-0,5

МедьОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Биметаллический электрический контакт | 1990 |

|

SU1746416A1 |

| СПЕЧЕННЫЙ МАТЕРИАЛ НА ОСНОВЕ СЕРЕБРА ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ | 1991 |

|

RU2026580C1 |

| Спеченный материал на основе меди для электрических контактов | 1989 |

|

SU1677723A1 |

| Спеченный материал для электрических контактов на основе меди | 1991 |

|

SU1792445A3 |

| АНОД НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ РАСПЛАВОВ | 2013 |

|

RU2570149C1 |

| Контактная пара для коммутации средних токов"(ее варианты) | 1979 |

|

SU890464A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОГО КОМПОЗИТА Сu-Cd/Nb ДЛЯ ЭЛЕКТРОКОНТАКТНОГО ПРИМЕНЕНИЯ | 2013 |

|

RU2516236C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА РАЗРЫВНЫЕ АЛЮМИНИЕВЫЕ КОНТАКТЫ ЭЛЕКТРОКОММУТИРУЮЩИХ УСТРОЙСТВ | 2007 |

|

RU2366756C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕТЧАТОГО ЭЛЕКТРОДА И СЕТЧАТЫЙ ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПРОИЗВОДСТВА | 1992 |

|

RU2094513C1 |

| ЭЛЕКТРОД АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА (ВАРИАНТЫ) | 2015 |

|

RU2660448C2 |

Изобретение относится к области порошковой металлургии. Сущность изобретения: предложенная контактная пара состоит из анода на основе серебра, содержащего 20-90 мас.% никеля, и катода на основе меди следующего состава (мас.%): ниобий 12-15, цирконий 0,8-1,0, оксид иттрия 0,3-0,5, медь - остальное. 1 табл.

| Контактная пара для коммутации средних токов"(ее варианты) | 1979 |

|

SU890464A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-11-15—Публикация

1990-09-12—Подача