Изобретение относится к фильтрованию, в частности к способам и средствам контроля задерживающей способности по отношению к твердым частицам суспензии определенных размеров фильтров, используемых для определения или очистки жидкостей от частиц твердых материалов.

Цель изобретения - повышение технологичности контроля.

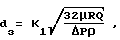

Поставленная цель достигается тем, что в качестве контрольной жидкости используют электролит, измеряют расход контрольной жидкости, перепад давления на фильтре и его электросопротивление, и определяют диаметр пор фильтра по формуле:

d = K  где K = K

где K = K

К1 = корреляционный коэффициент, определенный экспериментом.

В устройстве для осуществления способа цель достигается тем, что устройство для контроля задерживающей способности фильтра, включающее корпус с днищем и крышкой, в котором закреплен полый цилиндрический фильтр, и патрубками подвода и отвода контрольной жидкости, к которым присоединен датчик измерения перепада давления на фильтре, средство для перемещения жидкости через фильтр снабжено центральным стержнем - электродом, проходящим через внутреннюю полость цилиндрического фильтра, датчиком расхода и датчиком измерения электросопротивления фильтра. Датчик измерения электросопротивления фильтра присоединен к корпусу и центральному стержню-электроду. Патрубки подвода и отвода контрольной жидкости через средство для перемещения жидкости соединены между собой в замкнутый циркуляционный контур. Отношение величины расстояния от наружной поверхности фильтра до стенок корпуса и от внутренней поверхности фильтра до поверхности центрального стержня электрода к толщине фильтра равно 0,2-0,4. Корпус выполнен металлическим, а крышка и днище - из электроизоляционного материала.

Сущность способа состоит в следующем.

Задерживающая способность фильтра по отношению к твердым частицам определенного размера определяется средним диаметром пор фильтра, хотя в общем виде она будет зависеть и от геометрической структуры пор фильтра, так как частицы задерживаются фильтром из-за наличия стерических препятствий и фрикционного взаимодействия внутри фильтра.

В ламинарном режиме течения жидкости в каждой поре, считая форму поры цилиндрической, расход жидкости, радиус поры и перепад давления в ней связаны уравнением Гагена-Пуазейля, которое для фильтрующей поверхности с площадью выглядит следующим образом:

Q =  nS где Q - расход, м3/с,

nS где Q - расход, м3/с,

rn - радиус поры,

ΔР - перепад давления в поре, Па,

ln - длина поры,

μ - вязкость жидкости, п.с.м-2,

n - число пор на единице площади фильтра, м-2,

S - площадь фильтра, м2.

С другой стороны, электрическое сопротивление R пористой структуры фильтра, пропитанной электролитом:

R = ρ  где ρ - удельное электрическое сопротивление электролита, Ом˙м.

где ρ - удельное электрическое сопротивление электролита, Ом˙м.

Решение этих двух уравнений относительно r, с учетом d = 2r, дает

dи =

Дополнительно можно отметить, что преимуществом использования именно указанных выше двух исходных зависимостей является то, что они в равной степени учитывают то, что длина пор может быть больше толщины фильтра, т.е. геометрическую структуру пор фильтра и в неявном виде, следовательно, отражают и влияние как стерических препятствий, так и фрикционного взаимодействия на задерживающую способность фильтра.

В результате многочисленных экспериментов на данной установке с фильтрами Черновицкого химзавода и фирмы "ПАЛЛ" было получено, что фильтром задерживаются твердые частицы с размером более d3 = d4. K1, где К1 = 0,5-0,6. В общем виде К1 зависит от типа устройства для контроля и может быть легко получен обычным тарировочным экспериментом, определяющим соответствие d3 задерживающей способности эталонного фильтра, как это обычно делается, например, при определении степени загрязненности фильтра по перепаду давления на нем. Необходимым дополнением к изложенному выше является то, что предложенным способом можно пользоваться только в случае, если материал фильтра диэлектрик и удельное электрическое сопротивление материала фильтра на несколько порядков больше, чем у электролита.

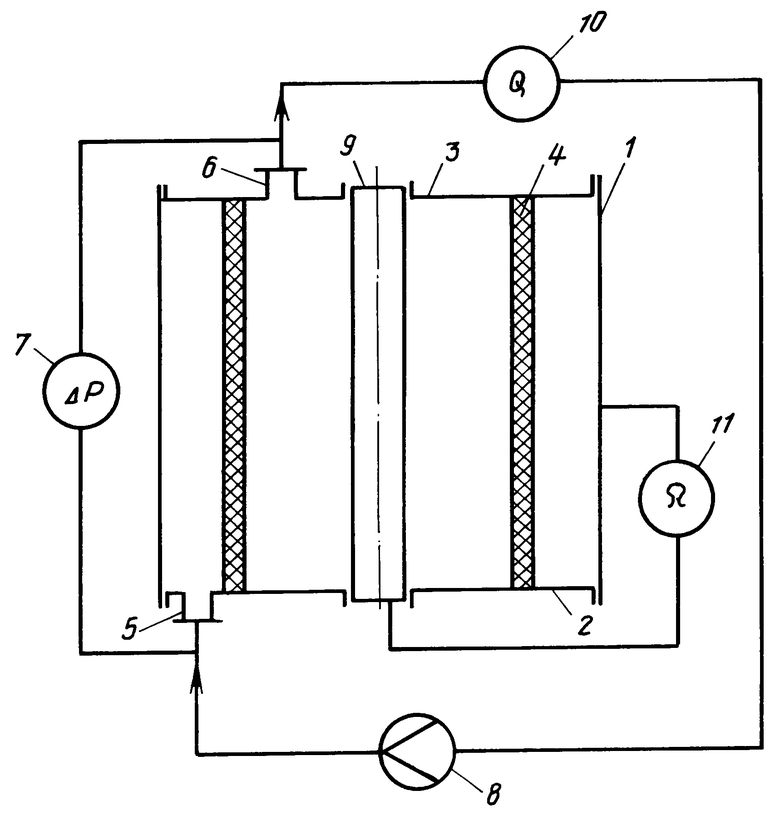

На чертеже представлено устройство, реализующее предлагаемый способ.

Устройство содержит металлический корпус 1 с днищем 2 и крышкой 3, выполненными из электроизоляционного материала, фильтра 4, патрубки подвода 5 и отвода 6 контрольной жидкости, к которым присоединен датчик измерения перепада давления (дифманометр) 7, средство для перемещения жидкости 8 в замкнутом циркуляционном контуре, металлический стержень-электрод 9, датчик измерения расхода контрольной жидкости 10, датчик измерения электрического сопротивления 11.

Предлагаемый способ и работа устройства, его реализующего, осуществляются следующим образом.

Средство для перемещения жидкости 8 непрерывно прокачивает электролит по замкнутому контуру. При помощи датчиков 7, 10, 11 измеряются, соответственно, перепад давления на фильтре, расход контрольной жидкости и электросопротивление фильтра.

В случае, если электросопротивление электролита, находящегося вне фильтра, а также перепад давления за счет гидросопротивления корпуса и патрубков соизмеримые их значениями непосредственно для фильтра, то электросопротивление и перепад давления на фильтре легко могут быть определены как разность между их значениями, измеренными при наличии фильтра в устройстве и без него. В основном же, можно пренебречь электросопротивлением как электролита, находящегося вне фильтра, так и корпуса, а также перепадом давления за счет гидросопротивления корпуса и патрубков.

Минимальный диаметр задерживаемых фильтром частиц определяются по соотношению:

d3 = K  где K = K1

где K = K1

μ, ρ - вязкость и удельное электросопротивление электролита,

К1 - корреляционный коэффициент, определенный экспериментально.

Присоединение датчика измерения электросопротивления фильтра к металлическому корпусу и центральному стержню - электроду при выполнении крышки и днища из электроизоляционного материала позволяет достаточно просто и точно измерить электросопротивление фильтра. Соединение патрубков подвода и отвода контрольной жидкости через средства перемещения жидкости в замкнутый циркуляционный контур обеспечивает минимальные затраты электролита на контроль задерживающей способности фильтра.

Выбор отношения величины расстояния от наружной поверхности фильтра до стенок корпуса и от внутренней поверхности фильтра до поверхности центрального стержня электрода к толщине фильтра равным 0,2-0,4 обусловлен тем, что, как показали экспериментальные исследования, при иной величине отношения наблюдается резкое снижение точности контроля задерживающей способности фильтра, которая определялась как сопоставление данных по задерживающей способности эталонного фильтра, полученных при помощи предлагаемого способа, с аналогичными данными для этого же фильтра, которые наперед известны и приведены в его паспорте.

Уменьшение точности при величине отношения меньшей 0,2 можно объяснить тем, что в этом случае толщина прослойки электролита между корпусом и фильтром, или между фильтром и центральным стержнем электродом настолько мала, что не удалось получить равномерное распределение электрических силовых линий электрического поля в этих прослойках и, соответственно, использование в этих условиях для определения электросопротивления фильтра исходной зависимости для Р недостаточно корректно.

При увеличении же величины этого отношения больше 0,4 достаточно большими становятся электросопротивление прослоек между фильтром и корпусом или стержнем-электродом, что может вносить погрешность в конечный результат.

П р и м е р 1. Производят контроль задерживающей способности фильтра Черновицкого химзавода ⊘ - 15. В качестве электролита используют раствор NaCl в воде. Устанавливают постоянный расход электролита в циркуляционном контуре, измеряют расход электролита 0 = 5 . 10-5 м3/с, электросопротивление R = 16,2 Ом, перепад давления на фильтре Р = 138 Па. В результате расчета по измеренным величинам 0, Р и Р получена величина номинального диаметра задерживаемых фильтром частиц d3 = 13,7˙ 10-6 м, d3 истинная по эталонному фильтру равна d3 эт = 15 .10-6 м, погрешность - 8%.

П р и м е р 2. Производят контроль задерживающей способности фильтра фирмы "ПАЛЛ" (ФРГ) Р01Р030. В качестве электролита используется раствор NaCl в воде. Устанавливают постоянный раствор электролита в циркуляционном контуре, измеряют расход электролита 0 = 5 . 10-5 м3/с, электросопротивление Р = 7,5 Ом, перепад давления на фильтре ΔР = 1680 Па. В результате расчета его измеренных величин 0, Р и ΔР получена величина номинального диаметра задерживаемых фильтром частиц d3 = 3,3 .10-6 м, d3 истинная по эталонному фильтру равна d3 эт = 3 . 10-6 м, погрешность 10%.

Таким образом, при помощи сравнительно простых операций и средств производится надежный и точный контроль величины задерживающий способности фильтра.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕМБРАННАЯ УСТАНОВКА | 2001 |

|

RU2200620C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ ЭЛЕКТРОЛИТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2011983C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПЛОТНОСТИ ЖИДКОСТИ | 1997 |

|

RU2124714C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПОВЕРХНОСТНОГО НАТЯЖЕНИЯ ЖИДКОСТИ | 1997 |

|

RU2135981C1 |

| Самопромываемый гиперфильтр воды | 2024 |

|

RU2838558C1 |

| ПОПЛАВКОВЫЙ ДИФМАНОМЕТР | 1992 |

|

RU2006018C1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЙ МАТЕРИАЛОВ И ЭЛЕМЕНТОВ СРЕДСТВ ОЧИСТКИ ТОПЛИВ | 2021 |

|

RU2757653C1 |

| СПОСОБ КОНТРОЛЯ СОДЕРЖАНИЯ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ В ЖИДКОСТИ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И СИСТЕМА МОНИТОРИНГА СОДЕРЖАНИЯ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ В ПОТОКЕ ЖИДКОСТИ | 2014 |

|

RU2563813C2 |

| СИЛЬФОННЫЙ ДИФМАНОМЕТР | 1992 |

|

RU2006012C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЯЗКОСТИ ЖИДКОСТИ | 2001 |

|

RU2208776C2 |

Изобретение относится к фильтрованию, в частности к способам и средствам контроля задерживающей способности по отношению к твердым частицам суспензии определенных фильтров, используемых для определения или очистки жидкостей от частиц твердых материалов. Достигаемый эффект заключается в повышении технологичности контроля. Эффект достигается тем, что при непрерывной прокачке электролита по замкнутому контуру через корпус, имеющий днище и крышку, в корпусе установлен фильтр. В днище и крышке корпуса установлены патрубки подвода и отвода контрольной жидкости. При помощи датчика перепада давления жидкости измеряют разницу давлений на входе и выходе фильтра. Для прокачки жидкости через фильтр используют средство для перемещения жидкости. В корпусе установлен металлический центральный стержень-электрод. Расход жидкости измеряют датчиком расхода жидкости. Электросопротивление жидкости измеряют датчиком измерения электросопротивления. 2 с.п.ф-лы, 1 ил.

СПОСОБ КОНТРОЛЯ ЗАДЕРЖИВАЮЩЕЙ СПОСОБНОСТИ ФИЛЬТРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ.

| Способ контроля чистоты фильтров и устройство для его осуществления | 1981 |

|

SU965473A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-01-20—Публикация

1992-01-15—Подача