Изобретение относится к контрольно-измерительной технике, в частности к устройствам испытания фильтрующих, коагулирующих, сепарирующих материалов и фильтрующих, коагулирующих, сепарирующих элементов, и может быть использовано в различных областях экономического комплекса страны, в частности на предприятиях по производству средств очистки нефтепродуктов, в профильных испытательных центрах и научно-исследовательских организациях.

Как показала практика, существующие устройства для испытаний материалов, применяемых в средствах очистки, имеют относительно низкую точность, малый срок службы и низкий уровень автоматизации процессов (Меньшиков Е.Ю., Липатов Р.В. Предел автоматизации процессов испытаний // Решетневские чтения, 2014. № 2. - С. 218-220).

Перед авторами стояла задача разработать устройство, позволяющее одновременно проводить испытания фильтрующих (коагулирующих, сепарирующих) как элементов, так и материалов, не меняя его конструкции (устройства), без снижения требований по точности и имеющее возможность использования в автоматизированных установках управления технологическими процессами.

При просмотре источников научно-технической и патентной информации выявлены технические решения, частично решающие поставленную задачу.

Известно устройство для оценки фильтрующей способности материалов, содержащее включенные в замкнутый контур расходный бак, циркуляционный насос, струйный насос, камеру с испытываемым образцом материала, дозатор концентрата загрязнений и контрольно-измерительные приборы (1 - а.с. СССР, № 512408).

Недостатком данного устройства является невозможность его применения при испытаниях коагулирующих и сепарирующих элементов вследствие отсутствия дозатора воды, низкий уровень автоматизации процесса ввиду необходимости постоянного контроля, а также ручное регулирование всех операций в системе трубопроводов.

Известно устройство для оценки фильтрующей способности материалов, содержащее замкнутый трубопроводный контур с запорными элементами, состоящий из установленных последовательно по движению потока расходного бака, циркуляционного насоса, фильтра предварительной очистки, струйного насоса, зона разрежения которого связана с дозатором загрязнений, камеры для испытываемого материала, снабженной датчиком перепада давления на образце, расходомера, имитатора гидравлических импульсов с приводом, датчиков гидроимпульсов и блока обработки сигналов, включающий логический элемент и сигнальное устройство, соединенный входами с датчиками гидроимпульсов, установленными до и после фильтрующего материала, а выходом - со входом блока управления (2 - Патент РФ, № 2011963).

Недостатками устройства является низкая достоверность результатов испытаний ввиду частичного вымывания механических загрязнений с поверхности фильтрующего элемента в момент прохождения через него противоположной по направлению течения жидкости гидроударной волны, малый срок службы, вследствие образования абразивного износа при прохождении частиц механических загрязнений в местах уплотнения и подшипниках насоса (при установке циркуляционного насоса до фильтра предварительной очистки).

Общий недостаток аналогов - невозможность одновременного испытания элементов и материалов, однако существует аналог, который решает данную задачу, но у этого устройства есть существенные недостатки - большой расход исследуемой жидкости, вследствие того, что она не циркулирует по замкнутому контуру, а постоянно сливается в емкость, и низок уровень автоматизации процесса испытаний (3 - Патент РФ, № 2258213).

Наиболее близким к изобретению по технической сущности и взятым за прототип является устройство для оценки фильтрующей способности материалов, содержащее замкнутый трубопроводный контур с запорными элементами, состоящий из установленных последовательно по движению потока расходного бака, циркуляционного насоса, фильтра предварительной очистки, струйного насоса, зона разрежения которого связана с дозатором загрязнений, камеры для испытываемого материала, датчика перепада давления на образце, счетчика жидкости, имитатора гидравлических импульсов с приводом, расположенных между обратным клапаном и камерой с испытуемым материалом и блоком управления, соединенным входами со счетчиком жидкости и датчиком перепада давления, а выходами - со всеми запорными элементами и приводом имитатора гидравлических импульсов (4 - а.с. СССР, № 1062571).

Недостатками такого устройства является ограниченный перечень испытываемых средств очистки, недостаточная точность результатов экспериментов ввиду частичного разрушения поровых каналов на испытуемом фильтрующем элементе из-за применения в способе гидравлического удара, а также низкий уровень автоматизации процесса.

Технический результат изобретения - расширение номенклатуры испытываемых фильтрующих (коагулирующих, сепарирующих) элементов и материалов, с одновременным уменьшением трудозатрат и времени испытаний без снижения требований по точности их результатов.

Указанный технический результат достигается тем, что известная установка для испытаний материалов и элементов средств очистки топлив, содержащая замкнутый трубопроводный контур с запорными элементами, в котором последовательно по потоку установлен бак для топлива, фильтр предварительной очистки, насос, к напорной линии которого подсоединен дозатор механических загрязнений, камера со съемной крышкой для размещения испытываемых материалов и/или элементов и блок управления, к входам которого подключены датчик перепада давления на входе и выходе камеры для размещения испытываемых материалов и/или элементов и счетчик расхода топлива по трубопроводному контуру, а выходы соединены с управляющими входами всех запорных элементов и с исполнительным механизмом насоса, согласно изобретению, дополнительно содержит дозатор воды, подключенный через индивидуальный запорный элемент к замкнутому трубопроводному контуру между фильтром предварительной очистки и насосом, два гидрораспределителя, размещенное внутри камеры с возможностью герметичного контакта с внутренней поверхностью стенки подпружиненное кольцо, связанное пружиной с внутренней стороной крышки испытательной камеры, которая выполнена в виде полого прозрачного цилиндра с установленной по ее оси вертикальной цилиндрической перегородкой, проходящей через осевое отверстие подпружиненного кольца и разделяющей испытательную камеру на связанную с входным и выходным патрубками внутреннюю кольцевую полость и изолированную от нее внешнюю кольцевую полость с дополнительными патрубками в нижней части стенки испытательной камеры и в днище, которое внутри этой полости выполнено ступенчатым с одинаковым шагом ступени и высотой, на внутренней поверхности которой по всей ее высоте выполнены равноудаленные друг от друга направляющие для взаимодействия во время скольжения проточек обоймы для размещения испытываемого плоского образца материала, при этом внутренняя полость испытательной камеры подключена к трубопроводному контуру через нормально открытые каналы первого гидрораспределителя, ко входу и выходу внешней полости подключен дополнительно введенный датчик перепада давления, патрубок в нижней части стенки этой полости связан с циркуляционным контуром через последовательно соединенный нормально закрытый канал первого гидрораспределителя и нормально открытый канал второго гидрораспределителя, а патрубок в днище внешней полости испытательной камеры соединен с циркуляционным контуром через соответствующий нормально открытый канал второго гидрораспределителя и дополнительно введенный датчик расхода жидкости через внешнюю полость испытательной камеры, при этом датчик перепада давления во внешней полости, датчик расхода жидкости через внешнюю полость и приводы первого и второго гидрораспределителей подключены к соответствующим входам блока управления.

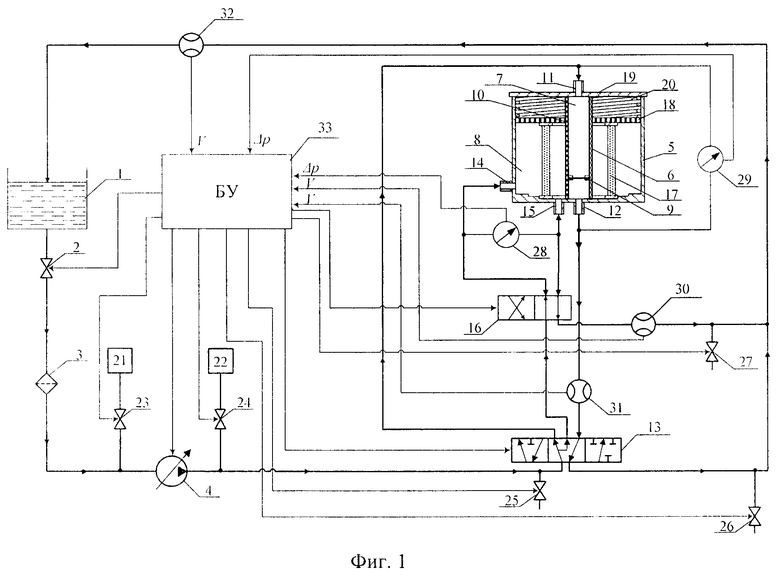

На фиг. 1 представлена блок-схема установки для испытаний материалов и элементов средств очистки топлив.

Установка содержит бак 1 для топлива, вместимостью не менее 100 л, управляемый запорный кран 2, фильтр 3 предварительной очистки (как вариант, ФТк-В-6-ЛО1), насос 4 регулируемой подачи (как вариант, ПН-5, производительностью 5 м3/ч). Камера 5 имеет цилиндрическую форму для размещения испытываемых материалов и/или элементов, обечайка которой изготовлена из оргстекла, а днища из нержавеющей стали.

Внутри камеры 5 по ее оси установлена вертикальная цилиндрическая перегородка 6 из оргстекла, которая разделяет камеру на внутреннюю 7 и внешнюю 8 полости. Внутренняя полость 7 предназначена для размещения в ней обоймы 9, между двумя опорными кольцами которой устанавливают плоский материал. По периметру обоймы (кольца) имеются пазы для взаимодействия с направляющими 10 (выступы, как вариант выполненные из стали марки 20ХНМ с цементацией и закалкой до высокой твердости) цилиндрической перегородки 6 (при этом направляющих 10 должно быть не менее трех).

Внутренняя полость 7 имеет входной 11 патрубок в крышке и выходной 12 патрубок в днище камеры. Патрубки 11, 12 соединены через соответствующие нормально открытые каналы первого гидрораспределителя 13 (как вариант, типа Р-80, с расходом жидкости от 20 до 100 л/мин и давлением па входе до 20 МПа) с замкнутым трубопроводным контуром.

Внешняя полость 8 имеет патрубки 14 и 15, первый из которых установлен в нижней части ее стенки, а второй - в днище камеры 5. Патрубки 14, 15 соединены через соответствующие нормально открытые каналы со вторым 16 гидрораспределителем (как вариант типа Р-80, с расходом жидкости от 20 до 100 л/мин и давлением на входе до 20 МПа), который своим входом соединен с нормально закрытым каналом первого 13 гидрораспределителя, а сливная магистраль - с замкнутым трубопроводным контуром.

Внешняя полость 8 камеры предназначена /для размещения испытываемого элемента 17. Днище полости 8 выполнено ступенчатым с одинаковым шагом ступени (1,5 см) и высотой (1,5 см).

На внутренней стороне съемной крышки 19 камеры закреплена пружина 20, с которой связано кольцо 18. Испытываемый элемент упирается в соответствующую размеру элемента 17 ступень днища камеры 5 и фиксируется сверху подпружиненным кольцом 18, которое при растяжении пружины может фиксироваться на разной высоте. Пружина дополнительно выполняет функцию нагрузки, исключая перекос испытываемого элемента внутри камеры.

Установка также содержит дозатор 21 воды (как вариант, прецизионный лабораторный дозатор СМ, с величиной дозирования от 0,001 до 10 л и погрешностью ±1%, (URL:https://water-filter-spb.ru/katalog/sistemy-docirovaniya/tochnyi-dozator-roalykh-obemov-zhidkosti/), дозатор 22 механических загрязнений (как вариант, прецизионный лабораторный дозатор СМ, с величиной дозирования от 0,001 до 10 л и погрешностью ±1%), с встроенными регулирующими кранами 23 и 24 соответственно.

В процессе испытаний осуществляют отбор проб через краны 25, 26, 27, установленные перед первым гидрораспределителем 13 (для отбора проб топлива с заданной начальной загрязненностью), а также на сливных магистралях первого 13 и второго 16 гидрораспределителей соответственно (для отбора проб топлива после прохождения через испытываемый материал и элемент).

Датчики перепада давления 28, 29 (как вариант, M1-80), первый из которых установлен на входе и выходе из внешней полости 8, а второй - на входе и выходе из внутренней полости 7, предназначены для замера перепада давления на элементе и плоском материале соответственно.

Количество топлива, прошедшего через испытываемый образец учитывается счетчиками 30, 31 (как вариант, ППО-25-ПГ05), установленными на выходах из внешней 8 и внутренней 7 полостей камеры 5. Общее количество топлива, прошедшего через камеру 5, фиксируется на счетчике 32 (как вариант, ППО-25-ПГ05), который дополнительно служит для проверки точности результатов испытаний (показания на счетчике 32 должны быть равны сумме показаний на счетчиках 30 и 31).

Все датчики, исполнительные механизмы насоса и дозаторов, счетчики и запорные краны подключены к блоку 33 управления, реализованному с использованием ЭВМ и питающемуся от сети 220 В.

Первый гидрораспределитель 13, связанный своим входом с напорной линией насоса 4, имеет нормально открытые каналы, связанные с внутренней полостью 7 камеры 5, и нормально закрытый канал, связанный со входом второго гидрораспределителя 16, а его сливная магистраль является продолжением трубопроводного контура.

Второй гидрораспределитель 16, связанный своим входом с нормально закрытым каналом первого гидрораспределителя 13, имеет открытые каналы, связанные со внешней полостью 8 камеры 5, а сливная магистраль связана с трубопроводным контуром через индивидуальный трубопроводный канал.

Установка позволяет определять следующие эксплуатационные показатели испытываемых элементов и материалов:

а) определение гидравлических характеристик фильтрующих, коагулирующих, сепарирующих элементов и материалов (5 - Руководство по испытаниям технических средств службы горючего. Книга 2. Методики определения технических и эксплуатационных параметров технических средств службы горючего. - М.: Военное издательство, 1989. - С. 354-355);

б) исследование фильтрующих материалов и элементов на вымываемость волокон (5 - С. 356-359). Определение данного показателя проводят у фильтрующих и коагулирующих материалов или элементов ввиду отсутствия волокон в сепарирующих элементах или материалах;

в) определение качества очистки топлива испытываемыми элементами и материалами от механических загрязнений (5 - С. 360-371);

г) определение качества очистки топлива испытываемыми элементами и материалами от свободной воды (5 - С. 372-379).

На блоке 33 управления задаются данные:

1) тип установленного в камеру 5 испытываемого элемента 17 (фильтрующего, сепарирующего, коагулирующего), либо указывают - «Отсутствует»;

2) направление потока топлива, подаваемого на испытываемый элемент 17 «изнутри-наружу», либо «снаружи-внутрь». При выборе в пункте 1 «Отсутствует» данный пункт пропускают и переходят к пункту 3;

3) тип установленного в обойме испытываемого плоского материала (фильтрующего, сепарирующего, коагулирующего), либо указывают - «Отсутствует»;

4) вид испытаний (определение гидравлических характеристик, исследование фильтрующих материалов и элементов на вымываемость волокон, определение качества очистки топлива испытываемыми элементами и материалами от механических загрязнений и свободной воды);

5) начальный перепад давления на испытываемом элементе или материале (кгс/см2) (при определении гидравлической характеристики данный пункт пропускают);

6) предельно допустимый перепад давления на испытываемом элементе или материале (кгс/см2).

Режимы работы установки при испытании различных образцов элементов или материалов:

I) Одновременное испытание элемента и материала

Топливо из бака 1 через запорный кран 2 перекачивается насосом 4 регулируемой подачи по замкнутому трубопроводному контуру и через нормально открытый канал первого гидрораспределителя 13 поступает через патрубок 11 во внутреннюю полость 7, а через нормально открытый канал второго гидрораспределителя 16 - во внешнюю полость 8.

Во внутренней полости 7 поток топлива проходит через плоский материал, закрепленный в обойме 9, и через патрубок 12, проходя через счетчик 31 топлива и нормально открытый канал первого гидрораспределителя 13, поступает в замкнутый трубопроводный контур, по которому направляется через счетчик 32 в бак 1.

Во внешней полости 8 поток топлива проходит через испытываемый элемент, после чего через патрубок выхода из внешней полости 8 и нормально открытый канал второго гидрораспределителя 16 проходит через счетчик 30 и поступает в замкнутый трубопроводный контур, по которому следует в бак 1, проходя через счетчик 32.

II) Испытание только материала

Топливо из бака 1 через запорный кран 2 перекачивается насосом 4 регулируемой подачи по замкнутому трубопроводному контуру и через нормально открытый канал первого гидрораспределителя 13 поступает через патрубок 11 во внутреннюю полость 7, где проходит через плоский материал, закрепленный в обойме 9, и через патрубок 12, проходя через счетчик 31 топлива и нормально открытый канал первого гидрораспределителя 13, поступает в замкнутый трубопроводный контур, по которому направляется через счетчик 32 в бак 1.

III) Испытание только элемента

Топливо из бака 1 через запорный кран 2 перекачивается насосом 4 регулируемой подачи по замкнутому трубопроводному контуру, где через нормально открытый канал первого гидрораспределителя 13 и нормально открытый канал второго гидрораспределителя 16 попадает во внешнюю полость 8, проходит через испытываемый элемент, после чего через патрубок выхода из внешней полости 8 и нормально открытый канал второго гидрораспределителя 16 проходит через счетчик 30 и поступает в замкнутый трубопроводный контур, по которому следует в бак 1, проходя через счетчик 32.

Работа установки осуществляется следующим образом.

Пример 1. Определение гидравлических характеристик фильтрующего элемента ФЭ-100-5-1-М и плоского материала фильтровальной бумаги марки 424 VH 206 (одновременно)

Испытываемый фильтрующий элемент ФЭ-100-5-1-М производства ООО «Олион-2» помещают во внешнюю полость 8 камеры 5. Плоский материал фильтровальной бумаги марки 424 VH 206 с эпоксидной пропиткой вне камеры закрепляют в обойме 9 и помещают ее во внутреннюю полость 7, совмещая пазы обоймы 9 с направляющими 10 цилиндрической перегородки 6. Закрывают камеру 5 крышкой 19, к которой прикреплено подпружиненное кольцо 18, прижимающее фильтрующий элемент ФЭ-100-5-1-М к ступенчатому днищу, одновременно создавая герметичность камеры 5 и образуя зазоры (между внутренней поверхностью фильтрующего элемента ФЭ-100-5-1-М и цилиндрической перегородкой 6, и между внешней поверхностью фильтрующего элемента ФЭ-100-5-1-М и стенкой камеры 5). В бак 1 заливают предварительно подготовленное товарное топливо, по качеству соответствующее требованиям ГОСТ 10227-86. В блоке 33 управления задают следующие данные:

- тип испытываемого элемента - «Фильтрующий»;

- направление потока топлива - «Снаружи-внутрь»;

- тип установленного в обойме плоского материала - «Фильтрующий»;

- вид испытаний «Определение гидравлической характеристики»;

- пропускная способность испытываемого элемента, л/мин - 100;

- пропускная способность испытываемого материала, л/мин - 10;

- интервал изменения перепада давления (Δр), создаваемый насосом на элементе и плоском материале, кгс/см2 - 0,1;

- отрезок времени прокачки топлива через элемент и плоский материал при каждом конкретном перепаде давления (Δр), мин - 5.

В начале испытаний все запорные краны закрыты. После ввода опера тором заданных данных блок 33 управления подает сигналы на открытие запорного крана 2, включение насоса 4 регулируемой подачи с начальной производительностью 5 л/мин и установку гидрораспределителей 13, 16 в соответствующие положения (положения гидрораспределителей на фиг. 1).

Топливо из бака 1 через запорный кран 2 перекачивается насосом 4 регулируемой подачи по замкнутому трубопроводному контуру и через нормально открытый канал первого гидрораспределителя 13 поступает через патрубок 11 во внутреннюю полость 7, а через нормально открытый канал второго гидрораспределителя 16 через патрубок 14 на испытываемый элемент.

Во внутренней полости 7 поток топлива проходит через плоский материал, закрепленный в обойме 9, и через патрубок 12, проходя через счетчик 31 топлива и нормально открытый канал первого гидрораспределителя 13, поступает в замкнутый трубопроводный контур, по которому направляется через счетчик 32 в бак 1.

Во внешней полости 8 поток топлива проходит через ФЭ-100-5-1-М «снаружи-внутрь», после чего через патрубок 15 и нормально открытый канал второго гидрораспределителя 16 проходит через счетчик 30 и поступает в замкнутый трубопроводный контур, по которому следует в бак 1, проходя через счетчик 32.

В данном режиме при начальной производительности 5 л/мин (начальная производительность) насоса 4 поток топлива циркулирует по системе трубопроводов в течение 1 мин (таймер встроен в программу блока 33 управления). Сигналы от датчиков 28 и 29 перепада давления на элементе и материале поступают в блок 33 управления, который (по заданной программе) сравнивает полученные результаты с заданным значением перепада давления (0,1 кгс/см2). При значениях перепада давления менее 0,1 кгс/см2 блок 33 управления подает сигнал на увеличение подачи насоса на 100 мл/с и доводит значение перепада давления на одном из датчиков 28 или 29 до 0,1 кгс/см2.

По достижении требуемого значения перепада давления 0,1 кгс/см2 на датчике 29 блок 33 управления останавливает увеличение подачи насоса 4, фиксирует значение, полученное по сигналу от счетчика 31, и запускает таймер на 5 мин. По истечении этого времени блок 33 управления вновь фиксирует значение со счетчика 31, а разницу между показаниями выдает оператору в виде таблицы 1. Для перепада давления 0,1 кгс/см2 на плоском материале количество прокаченного за 5 мин топлива составило 26 л.

Расчетные данные:

По программе блока 33 управления осуществляют обработку полученных результатов

где Qi - пропускная способность испытываемого образца при конкретном перепаде давления, л/мин;

Vi - объем топлива, прошедший через образец, при конкретном перепаде давления;

t - время прокачки данного объема топлива через образец при конкретном перепаде давления, мин.

При перепаде давления (Δр), соответствующего 0,1 кгс/см2 пропускная способность для плоского материала равна

Испытания продолжают для каждого из образцов с интервалом перепада давления 0,1 кгс/см2 до достижения такого перепада давления, при котором полученная расчетная пропускная способность будет равна требуемой пропускной способности, в заданных данных (100 и 10 л/мин для фильтрующего элемента и плоского материала соответственно).

При достижении значения перепада давления 0,4 кгс/см2 на плоском материала и пятиминутной прокачки топлива через образцы расчетная пропускная способность равна 10 л/мин, что является требуемой для этого материала, после чего блок 33 управления переключает первый гидрораспределитель 13 в крайнее правое положение (фиг. 1), что исключает прокачку топлива через обойму 9 с материалом. Испытания продолжаются только для фильтрующего элемента с интервалом 0,1 кгс/см2 до достижения им требуемой пропускной способности 100 л/мин.

Результаты испытаний по определению гидравлической характеристики при различных перепадах давления представлены в таблице 1 (Пример 1).

По окончании испытаний блок 33 управления подает сигналы на закрытие запорного крана 2, выключение насоса 4 и открытие кранов 25, 26, 27 для слива остатков топлива из системы в отстойные емкости (на схеме не показаны). Затем установку отключают от сети и открывают крышку 19 камеры для извлечения из нее исследуемых образцов.

Как видно из результатов, приведенных в таблице 1, полученные значения гидравлических характеристик испытываемого элемента и плоского материала соответствуют значениям, указанным производителями в соответствующих ТУ, то есть данные образцы испытания выдержали. Кроме того, время на одновременное испытание элемента и плоского материала значительно меньше времени испытаний этих образцов по отдельности.

Пример 2. Исследование фильтрующего элемента ФЭ-100-5-1-М на вымываемость волокон (только элемента)

Испытываемый фильтрующий элемент ФЭ-100-5-1-М производства ООО «Элион-2» помещают во внешнюю полость 8 камеры 5. Закрывают камеру 5 крышкой 19, к которой прикреплено подпружиненное кольцо 18, прижимающее фильтрующий элемент ФЭ-100-5-1-М к ступенчатому днищу, одновременно создавая герметичность камеры 5 и образуя зазоры (между внутренней поверхностью фильтрующего элемента ФЭ-100-5-1-М и цилиндрической перегородкой 6 и между внешней поверхностью фильтрующего элемента ФЭ-100-5-1-М и стенкой камеры 5). Никелевую саржевую сетку №80/720 устанавливают в специальное зажимное устройство (5 - С. 356) и присоединяют данное устройство к крану 27 отбора проб с помощью шланга. В бак 1 заливают предварительно подготовленное товарное топливо, по качеству соответствующее требованиям ГОСТ 10227-86. В блоке 33 управления задаются следующие данные:

- тип испытываемого элемента - «Фильтрующий»;

- направление потока топлива - «Снаружи-внутрь»;

- тин установленного в обойме плоского материала - «Отсутствует»;

- вид испытаний «Исследование на вымываемость волокон»;

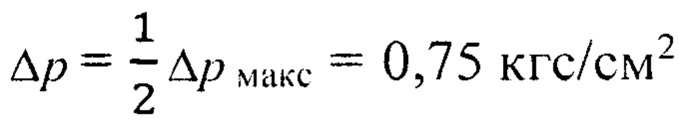

- начальный перепад давления на испытываемом элементе, Δрнач. - 0.4 кгс/см2;

- предельно допустимый перепад давления на испытываемом элементе, Δрмакс. - 0,4 кгс/см2;

- пропускная способность испытываемого элемента, л/мин - 100.

В начале испытаний все запорные краны закрыты. После ввода оператором заданных данных блок 33 управления подает сигналы на открытие запорного крана 2, включение насоса 4 регулируемой подачи с начальной производительностью 5 л/мин и установку гидрораспределителей 13, 16 в нужное положение (соответствует крайней правой позиции первого гидрораспределителя 13 и начальной позиции второго гидрораспределителя 16, представленные на фиг. 1).

Топливо из бака 1 через запорный крап 2 перекачивается насосом 4 регулируемой подачи по замкнутому трубопроводному контуру и через нормально открытый канал первого гидрораспределителя 13 и нормально открытый канал второго гидрораспределителя 16 попадает через патрубок 14 150 внешнюю полость 8 камеры 5.

Во внешней полости 8 поток топлива проходит через ФЭ-100-5-1-М «снаружи-внутрь», после чего через патрубок 15 и нормально открытый канал второго гидрораспределителя 16 проходит через счетчик 30 и поступает в замкнутый трубопроводный контур, по которому следует в бак 1, проходя через счетчик 32.

В данном режиме при производительности насоса 4-100 л/мин (соответствующей пропускной способности фильтрующего элемента), поток топлива циркулирует по системе трубопроводов в течение 1 мин (таймер встроен в программу блока 33 управления). Сигналы от датчика 28 перепада давления на элементе поступают в блок 33 управления, который (по заданной программе) сравнивает полученные результаты с заданным начальным значением перепада давления (Δрнач.=0,4 кгс/см2). При значениях перепада давления менее 0,4 кгс/см2 блок 33 управления подает сигналы на открытие крапа 24 дозатора механических загрязнений и на дозатор 22 механических загрязнений. В свою очередь дозатор 22 механических загрязнений подает механические загрязнения, которые поступают в трубопроводный контур и постепенно забивают поры испытываемого элемента, тем самым увеличивая на нем перепад давления.

По достижении требуемого значения перепада давления 0,4 кгс/см2 блок 33 управления закрывает кран 24 дозатора механических загрязнений и открывает запорный кран 27. Топливо поступает в шланг специального зажимного устройства с сеткой №80/720. После набора 5 л фильтрованного топлива блок 33 управления подает сигнал на закрытие крана 27, а специальное зажимное устройство отсоединяют.

Подсчет вымытых потоком топлива волокон с испытываемого фильтрующего элемента ФЭ-100-5-1-М осевших на саржевой сетке №80/720 осуществляют согласно Методу подсчета количества волокон, вымываемых из материалов пористых перегородок, изложенному в (5 - С. 357-359).

Таким же образом проводят испытания при  и при максимально допустимом перепаде давления Δрмакс=1,5 кгс/см2.

и при максимально допустимом перепаде давления Δрмакс=1,5 кгс/см2.

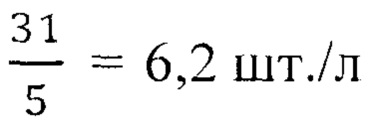

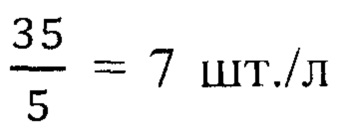

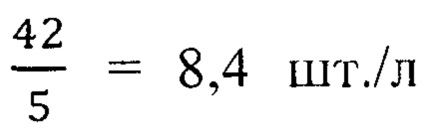

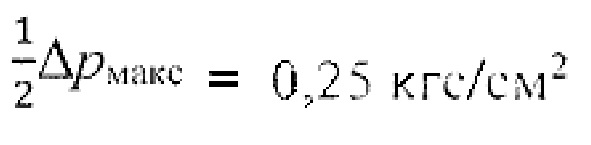

Для ФЭ-100-5-1-М количество вымытых волокон, содержащихся в 5 л топлива составило 31, 35 и 42 шт. при перепадах 0,4, 0,75 и 1,5 кгс/см2 соответственно. Количество вымытых волокон, содержащихся в 1 л топлива, составило  для перепада давления 0,4 кгс/см2,

для перепада давления 0,4 кгс/см2,  для перепада давления 0,75 кгс/см2 и

для перепада давления 0,75 кгс/см2 и  для перепада давления 1.5 кгс/см2, что при округлении до целых составляет 6, 7 и 8 шт./л соответственно.

для перепада давления 1.5 кгс/см2, что при округлении до целых составляет 6, 7 и 8 шт./л соответственно.

Результаты испытаний различных фильтрующих элементов на вымываемость волокон представлены в таблице 2 (Пример 2).

По окончании испытаний блок 33 управления подает сигнал на насос 4 для промывки системы потоком чистого топлива в течение 5 мин, после чего подает сигналы на закрытие запорного крана 2, выключение насоса 4 и открытие кранов 25, 26, 27 для слива остатков топлива из системы в отстойные емкости (на схеме не показаны). Затем стенд отключают от сети и открывают крышку 19 камеры для извлечения из нее исследуемых образцов.

Как видно из результатов, приведенных в таблице 2, полученные значения вымытых волокон с поверхности испытываемого элемента соответствуют значениям, указанным производителями в соответствующих ГУ, то есть данные образцы испытания выдержали.

Пример 3. Определение качества очистки топлива фильтрующим элементом ФЭ-100-5-1-М и плоским материалом марки 424 VH 206 от механических загрязнений (одновременно)

Испытываемый фильтрующий элемент ФЭ-100-5-1-М производства ООО «Элион-2» помещают во внешнюю полость 8 камеры 5. Плоский материал фильтровальной бумаги марки 424 VH 206 с эпоксидной пропиткой вне камеры закрепляют в обойме 9 и помещают ее во внутреннюю полость 7, совмещая пазы обоймы 9 с направляющими 10 цилиндрической перегородки 6. Закрывают камеру 5 крышкой 19, к которой прикреплено подпружиненное кольцо 18, прижимающее ФЭ-100-5-1-М к ступенчатому днищу, одновременно создавая герметичность камеры 5 и образуя зазоры (между внутренней поверхностью фильтрующего элемента ФЭ-100-5-1-М и цилиндрической перегородкой 6, и между внешней поверхностью фильтрующего элемента ФЭ-100-5-1-М и стенкой камеры 5). В бак 1 заливают предварительно подготовленное товарное топливо, по качеству соответствующее требованиям ГОСТ 10227-86. В блоке 33 управления задают следующие данные:

- тип испытываемого элемента - «Фильтрующий»;

- направление потока топлива - «Снаружи-внутрь»;

- тип установленного в обойме плоского материала - «Фильтрующий»;

- вид испытаний «Определение качества очистки топлива от механических загрязнений»;

- начальный перепад давления па испытываемом элементе и материале, Δрнач. - 0,4 кгс/см2;

- предельно допустимый перепад давления на испытываемом элементе и материале, Δрмакс. - 1,5 кгс/см2;

- пропускная способность испытываемого элемента, л/мин - 100;

- пропускная способность испытываемого материала, л/мин - 10;

- заданная концентрация искусственного загрязнителя в топливе, г/л - 0.05;

- периодичность отбора проб при каждом конкретном Δр - 1, 3 и 5 мин.

В начале испытаний все запорные краны закрыты. После ввода оператором заданных данных блок 33 управления подает сигналы на открытие запорного крана 2, включение насоса 4 регулируемой подачи с начальной производительностью 5 л/мин и установку гидрораспределителей 13, 16 в соответствующие положения (положения гидрораспределителей на фиг. 1).

Топливо из бака 1 через запорный кран 2 перекачивается насосом 4 регулируемой подачи по замкнутому трубопроводному контуру и через нормально открытый канал первого гидрораспределителя 13 поступает через патрубок 11 во внутреннюю полость 7, а через нормально открытый капал второго гидрораспределителя 16 через патрубок 14 на испытываемый элемент.

Во внутренней полости 7 поток топлива проходит через плоский материал, закрепленный в обойме 9, и через патрубок 12, проходя через счетчик 31 топлива и нормально открытый канал первого гидрораспределителя 13, поступает в замкнутый трубопроводный контур, по которому направляется через счетчик 32 в бак 1.

Во внешней полости 8 поток топлива проходит через ФЭ-100-5-1-М «снаружи-внутрь», после чего через патрубок 15 и нормально открытый канал второго гидрораспределителя 16 проходит через счетчик 30 и поступает в замкнутый трубопроводный контур, по которому следует в бак 1, проходя через счетчик 32.

В данном режиме при начальной производительности насоса 4-5 л/мин по ток топлива циркулирует по системе трубопроводов в течение 1 мин (таймер встроен в программу блока 33 управления). Сигналы отдатчиков 28 и 29 перепада давления на элементе и материале поступают в блок 33 управления, который (по заданной программе) сравнивает полученные результаты с заданным начальным значением перепада давления (0,4 кгс/см2). При значениях перепада давления меньше 0,4 кгс/см2 блок 33 управления подаст сигнал на увеличение подачи насоса на 100 мл/с и доводит перепад давления до 0,4 кгс/см2.

По достижении требуемых значений перепада давления 0,4 кгс/см2 блок 33 управления останавливает увеличение подачи насоса 4 и подает сигнал на открытие крана 24 дозатора механических загрязнений. Дозатор 22 механических загрязнений по сигналу блока 33 управления подает сильнозагрязненное топливо в трубопроводный контур для его смешивания с чистым топливом и получения по заданной программе блока 33 управления необходимой начальной загрязненности 0,05 г/л на входе в испытываемые образцы.

После установления заданного режима работы установки блок 33 управления запускает таймер на 1, 3 и 5 мин. По истечении каждого из заданных периодов времени блок 33 управления подает сигналы на открытие крана 25 для отбора проб топлива до испытываемых образцов, и кранов 26, 27 для отбора проб после испытываемых материала и элемента соответственно. Отбор проб происходит по 5 л, после чего блок 33 управления подает сигнал на закрытие кранов 25, 26, 27 и ожидает сигнала таймера для следующего открытия этих кранов.

По окончании последнего отбора проб (по истечении 5 мин) при заданном перепаде давления блок 33 управления подает сигнал на закрытие крапа 24 дозатора механических загрязнений и увеличивает подачу насоса для получения следующего необходимого перепада давления.

Таким же образом проводят испытания при перепадах давления  и Δрмакс. Для фильтрующего элемента и плоского материала

и Δрмакс. Для фильтрующего элемента и плоского материала

При достижении максимального значения перепада давления Δрмакс=1,5 кгс/см2 для плоского материала и пятиминутной прокачке топлива через образцы блок 33 управления переключает первый гидрораспределитель 13 в крайнее правое положение (фиг. 1), что исключает прокачку топлива через обойму 9 с материалом. Испытания продолжаются только для фильтрующего элемента до соответствующего ему максимального значения перепада давления (Δрмакс=1,5 кгс/см2).

Но окончании испытаний блок 33 управления подает сигнал на насос 4 для промывки системы потоком чистого топлива в течение 5 мин, после чего подает сигналы на закрытие запорного крана 2, выключение насоса 4 и открытие кранов 25, 26, 27 для слива остатков топлива из системы в отстойные емкости (на схеме не показаны). Затем установку отключают от сети и открывают крышку 19 камеры для извлечения из нее исследуемых образцов.

Анализ отобранных проб топлива на массовое содержание механических загрязнений проводят в соответствии с ГОСТ 10577-78.

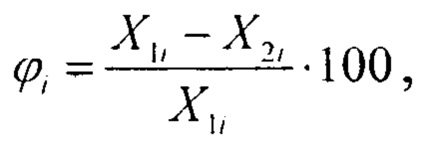

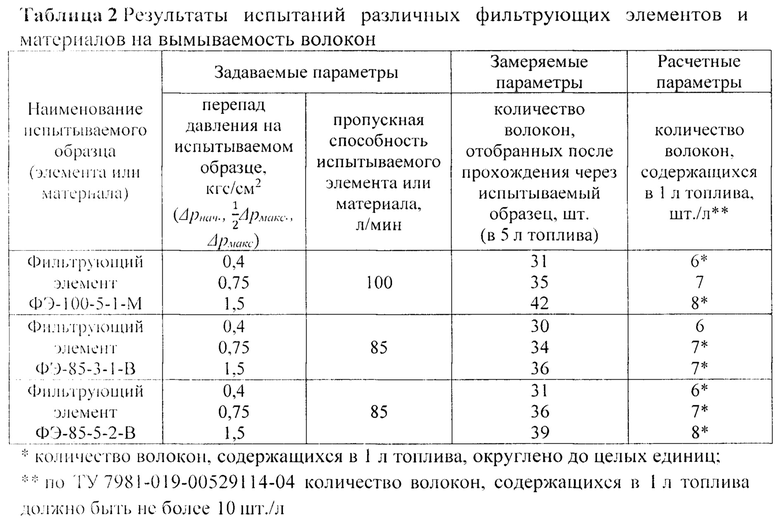

Расчетные данные. После анализа проб осуществляют обработку полученных результатов по следующей зависимости:

где ϕi - коэффициент полноты отсева при конкретном перепаде давления. %;

X1i - содержание механических загрязнений до испытываемого образца, при конкретном перепаде давления, мг/л;

X2i - содержание механических загрязнений после испытываемого образца, при конкретном перепаде давления, мг/л.

При перепаде давления Δр, равного 0,4 кгс/см2, содержание механических загрязнений до испытываемых образцов составило 50 мг/л, а после - 1,73 и 3,6 мг/л для элемента и плоского материала соответственно. Коэффициент полноты отсева (эффективность очистки) при данном перепаде давления составил  для фильтрующего элемента, а для плоского материала

для фильтрующего элемента, а для плоского материала

Результаты испытаний различных образцов по определению качества очистки топлива от механических загрязнений приведены в таблице 3 (Пример 3).

Как видно из результатов, приведенных в таблице 3, полученные значения эффективности очистки топлива испытываемым элементом и плоским материалом соответствуют значениям, указанным производителями в соответствующих ТУ, то есть данные образцы испытания выдержали.

Пример 4. Определение качества очистки топлива от свободной воды ЭС-100-2-А (только элемента)

Испытываемый сепарирующий элемент ЭС-100-2-А производства ООО Олион-2» помещают во внешнюю полость 8 камеры 5. Закрывают камеру 5 крышкой 19, к которой прикреплено подпружиненное кольцо 18, прижимающее сепарирующий элемент ЭС-100-2-А к ступенчатому днищу, одновременно создавая герметичность камеры 5 и образуя зазоры (между внутренней поверхностью сепарирующего элемента ЭС-100-2-А и цилиндрической перегородкой 6, и между внешней поверхностью сепарирующего элемента ЭС-100-2-А и стенкой камеры 5). В бак 1 заливают предварительно подготовленное товарное топливо, соответствующее по качеству требованиям ГОСТ 10227-86. В блоке 33 управления задают следующие данные:

- тип испытываемого элемента - «Сепарирующий»;

- направление потока топлива - «Изнутри-наружу»;

- тип установленного в обойме плоского материала - «Отсутствует»;

- вид испытаний «Определение качества очистки топлива от свободной воды»;

- начальный перепад давления на испытываемом элементе, Δрнач. - 0,05 кгс/см2;

- предельно допустимый перепад давления на испытываемом элементе, Δрмакс. - 0,5 кгс/см2;

- пропускная способность испытываемого элемента, л/мин - 100;

- начальная обводненность топлива, % масс. - 0,0018, 0,0021 и 0,003;

- периодичность отбора проб при каждом конкретном Δр, мин - 15, 40 и 60.

В начале испытаний все запорные краны закрыты. После ввода оператором заданных данных блок 33 управления подает сигналы на открытие запорного крана 2, включение насоса 4 регулируемой подачи с начальной производительностью 100 л/мин и установку гидрораспределителей 13, 16 в соответствующие положения (крайнее правое положение первого гидрораспределителя 13 и крайнее левое положение второго гидрораспределителя 16 на фиг. 1).

Топливо из бака 1 через запорный кран 2 перекачивается насосом 4 регулируемой подачи по замкнутому трубопроводному контуру и через нормально открытый канал первого гидрораспределителя 13 и нормально открытый канал второго гидрораспределителя 16 через патрубок 15 на испытываемый элемент.

Во внешней полости 8 поток топлива проходит через ЭС-100-2-А «изнутри-наружу», после чего через патрубок 14 и нормально открытый канал второго гидрораспределителя 16 проходит через счетчик 30 и поступает в замкнутый трубопроводный контур, по которому следует в бак 1, проходя через счетчик 32.

В данном режиме при производительности 100 л/мин насоса 4 поток топлива циркулирует по системе трубопроводов в течение 1 мин (таймер встроен в программу блока 33 управления). Сигналы от датчиков 28 и 29 перепада давления на элементе и материале поступают в блок 33 управления, который (по заданной программе) сравнивает полученные результаты с заданным начальным значением перепада давления (Δрнач=0,05 кгс/см2).

По достижении требуемого значения перепада давления Δрнач=0,05 кгс/см2 блок 33 управления подает сигнал на открытие крана 23 дозатора воды. Доза тор 21 воды по сигналу блока 33 управления подает воду в трубопроводный контур для его смешивания с чистым топливом и получения по заданной программе блока 33 управления необходимой начальной обводненности 0,0018% на входе в испытываемый образец.

После установления заданного режима работы установки блок 33 управления запускает таймер на 15, 40 и 60 мин. По истечении каждого из заданных периодов времени блок 33 управления подает сигналы на открытие крана 25 для отбора проб топлива до испытываемого элемента и крана 27 для отбора проб после испытываемого элемента. Отбор проб происходит по 0,1 л, после чего блок 33 управления подает сигнал на закрытие кранов 25, 27 и ожидает сигнала таймера для следующего открытия этих кранов.

По окончании последнего отбора проб (по истечении 60 мин) при перепаде давления 0,05 кгс/см2 блок 33 управления подает сигнал на закрытие крана 23 дозатора воды и прокачивает чистое топливо по системе в течение 10 мин.

Таким же образом проводят испытания при перепаде давления  с начальной обводненностью 0,0021% масс и при перепаде давления Δpмакс.=0,5 кгс/см2 с начальной обводненностью 0,003% масс.

с начальной обводненностью 0,0021% масс и при перепаде давления Δpмакс.=0,5 кгс/см2 с начальной обводненностью 0,003% масс.

По окончании испытаний при начальной обводненности 0,003% блок 33 управления подает сигнал на насос 4 для промывки системы потоком чистого топлива в течение 10 мин, после чего подает сигналы на закрытие запорного крана 2, выключение насоса 4 и открытие кранов 25, 26, 27 для слива остатков топлива из системы в отстойные емкости (на схеме не показаны). Затем стенд отключают от сети и открывают крышку 19 камеры для извлечения из нее исследуемых образцов.

Анализ проб топлива на содержание в них свободной воды проводят в соответствии с методом определения свободной воды в топливе (5 - С. 372-379).

Результаты испытаний различных образцов элементов и материалов по определению качества очистки топлива от свободной воды приведены в таблице 4.

Как видно из результатов, приведенных в таблице 4, полученные значения эффективности очистки топлива испытываемым элементом соответствуют значениям, указанным производителями в соответствующих ТУ, то есть данные образцы испытания выдержали.

Отличительные признаки установки позволяют одновременно проводить испытания фильтрующих (коагулирующих, сепарирующих) как элементов, так и материалов, не меняя ее конструкции, а также способствуют повышению уровня автоматизации процесса, без снижения точности результатов испытаний. Кроме того, за счет расположения дозатора механических загрязнений в системе трубопроводов после насоса регулируемой подачи исключается его абразивный износ, и как следствие, увеличивается срок службы, что ведет к повышению срока службы установки в целом.

Экспериментальные исследования предлагаемой установки для испытаний материалов и элементов средств очистки топлив показали, что по сравнению с аналогичными устройствами срок ее эксплуатации увеличен в 1,5 раза, а повышение автоматизации процесса уменьшает время на проведение испытаний до 2 раз (при одновременном испытании элемента и материала), а также снижает воздействие человеческого фактора, поскольку оператор выполняет только установку испытываемых образцов, ввод заданных данных и своевременный отбор проб для их дальнейшего исследования в лабораторных условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для оценки фильтрующей способности материалов | 1982 |

|

SU1062571A1 |

| УСТРОЙСТВО ДЛЯ ОЦЕНКИ ФИЛЬТРУЮЩЕЙ СПОСОБНОСТИ МАТЕРИАЛОВ | 1991 |

|

RU2011963C1 |

| ГИДРОПНЕВМАТИЧЕСКАЯ ДВУХНАСОСНАЯ СТАНЦИЯ ДЛЯ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ И ОПРЕССОВКИ ПРОТИВОВЫБРОСОВОГО ОБОРУДОВАНИЯ | 2019 |

|

RU2718549C1 |

| ГИДРОПНЕВМАТИЧЕСКАЯ СТАНЦИЯ ДЛЯ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ И ОПРЕССОВКИ ПРОТИВОВЫБРОСОВОГО ОБОРУДОВАНИЯ | 2019 |

|

RU2720429C1 |

| Универсальный стенд для испытаний насосов, насосных агрегатов и их систем | 2021 |

|

RU2778768C1 |

| Устройство для оценки фильтрационной способности материалов | 1974 |

|

SU512408A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕКРЫТИЯ ТРУБОПРОВОДА | 2003 |

|

RU2245482C2 |

| Система подготовки водотопливной эмульсии дизельного двигателя | 1990 |

|

SU1825398A3 |

| УСТАНОВКА ДЛЯ ОЦЕНКИ НИЗКОТЕМПЕРАТУРНОЙ ПРОКАЧИВАЕМОСТИ ТОПЛИВ ДЛЯ ДИЗЕЛЕЙ | 2004 |

|

RU2261426C1 |

| ГИДРОСИСТЕМА КРАНО-МАНИПУЛЯТОРНОЙ УСТАНОВКИ | 2003 |

|

RU2252909C2 |

Изобретение относится к устройствам испытания фильтрующих, коагулирующих, сепарирующих материалов и элементов средств очистки топлив и может быть использовано на предприятиях по производству средств очистки нефтепродуктов. Установка для испытаний материалов и элементов средств очистки топлив содержит замкнутый трубопроводный контур, в котором последовательно по потоку установлен бак для топлива, фильтр предварительной очистки, насос, дозатор механических загрязнений, камера для размещения испытываемых материалов и/или элементов и блок управления, к входам которого подключены датчик перепада давления на входе и выходе камеры для размещения испытываемых материалов и/или элементов, счетчик расхода топлива, а также дозатор воды, подключенный к замкнутому трубопроводному контуру, два гидрораспределителя, размещенное внутри камеры подпружиненное кольцо, связанное пружиной с внутренней стороной крышки испытательной камеры, в виде полого прозрачного цилиндра с вертикальной цилиндрической перегородкой, при этом в нижней части стенки испытательной камеры и в днище, на внутренней поверхности которой по всей ее высоте выполнены равноудаленные друг от друга направляющие для взаимодействия во время скольжения проточек обоймы для размещения испытываемого плоского образца материала, при этом внутренняя полость подключена к трубопроводному контуру, ко входу и выходу внешней полости подключен датчик перепада давления, патрубок в нижней части стенки этой полости связан с циркуляционным контуром через последовательно соединенный нормально закрытый канал первого гидрораспределителя и нормально открытый канал второго гидрораспределителя, а патрубок в днище внешней полости испытательной камеры соединен с циркуляционным контуром через соответствующий нормально открытый канал второго гидрораспределителя и дополнительно введенный датчик расхода жидкости через внешнюю полость испытательной камеры, при этом датчик перепада давления во внешней полости, датчик расхода жидкости через внешнюю полость и приводы первого и второго гидрораспределителей подключены к соответствующим входам блока управления. Техническим результатом является расширение номенклатуры испытываемых фильтрующих элементов и материалов. 1 ил., 4 табл., 4 пр.

Установка для испытаний материалов и элементов средств очистки топлив, содержащая замкнутый трубопроводный контур с запорными элементами, в котором последовательно по потоку установлен бак для топлива, фильтр предварительной очистки, насос, к напорной линии которого подсоединен дозатор механических загрязнений, камера со съемной крышкой для размещения испытываемых материалов и/или элементов и блок управления, к входам которого подключены датчик перепада давления на входе и выходе камеры для размещения испытываемых материалов и/или элементов, счетчик расхода топлива по трубопроводному контуру, а выходы соединены с управляющими входами всех запорных элементов и с исполнительным механизмом насоса, отличающаяся тем, что дополнительно содержит дозатор воды, подключенный через индивидуальный запорный элемент к замкнутому трубопроводному контуру между фильтром предварительной очистки и насосом, два гидрораспределителя, размещенное внутри камеры с возможностью герметичного контакта с внутренней поверхностью стенки подпружиненное кольцо, связанное пружиной с внутренней стороной крышки испытательной камеры, которая выполнена в виде полого прозрачного цилиндра с установленной но ее оси вертикальной цилиндрической перегородкой, проходящей через осевое отверстие подпружиненного кольца и разделяющей испытательную камеру на связанную с входным и выходным патрубками камеры внутреннюю кольцевую полость и изолированную от нее внешнюю кольцевую полость с дополнительными патрубками в нижней части стенки испытательной камеры и в днище, которое внутри этой полости выполнено ступенчатым с одинаковым шагом ступени и высотой, на внутренней поверхности которой по всей ее высоте выполнены равноудаленные друг от друга направляющие для взаимодействия во время скольжения проточек обоймы для размещения испытываемого плоского образца материала, при этом внутренняя полость испытательной камеры подключена к трубопроводному контуру через нормально открытые каналы первого гидрораспределителя, ко входу и выходу внешней полости подключен дополнительно введенный датчик перепада давления, патрубок в нижней части стенки этой полости связан с циркуляционным контуром через последовательно соединенный нормально закрытый канал первого гидрораспределителя и нормально открытый канал второго гидрораспределителя, а патрубок в днище внешней полости испытательной камеры соединен с циркуляционным контуром через соответствующий нормально открытый канал второго гидрораспределителя и дополнительно введенный датчик расхода жидкости через внешнюю полость испытательной камеры, при этом датчик перепада давления во внешней полости, датчик расхода жидкости через внешнюю полость и приводы первого и второго гидрораспределителей подключены к соответствующим входам блока управления.

| Устройство для оценки фильтрующей способности материалов | 1982 |

|

SU1062571A1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЙ ФИЛЬТРУЮЩИХ МАТЕРИАЛОВ | 2004 |

|

RU2258213C1 |

| УСТРОЙСТВО ДЛЯ ОЦЕНКИ ФИЛЬТРУЮЩЕЙ СПОСОБНОСТИ МАТЕРИАЛОВ | 1991 |

|

RU2011963C1 |

| Устройство для оценки фильтрационной способности материалов | 1974 |

|

SU512408A1 |

Авторы

Даты

2021-10-19—Публикация

2021-02-12—Подача