Изобретение относится к области горной промышленности и может быть использовано при открытой разработке горизонтальных и пологих пластов полезного ископаемого.

При разработке месторождений полезных ископаемых, представленных скальными или полускальными породами, традиционным является буровзрывной способ подготовки горных пород к выемочно-погрузочным работам.

Наряду с определенными преимуществами буровзрывные работы имеют ряд недостатков, важнейший из которых - значительная опасность ведения горных работ, как по сейсмике, повышенному пыле- и газовыделению, так и по разлету осколков. Крайне неблагоприятным для экологии является попадание продуктов химического распада ВВ (нитратов) в грунтовые воды, реки и водоемы.

Весьма важными являются также вопросы чистоты и полноты выемки полезных компонентов из недр. Невозможность обеспечить традиционной горной техникой тонкослоевую выемку приводит к тому, что в настоящее время значительные по мощности (0,3-4,0 м-в зависимости от горно-геологических условий) пропластки с резко худшим качеством или вообще пустые породы включаются в полезную толщу. Одновременно при отработке полезного ископаемого выемка без потери качества невозможна, в результате чего зачастую извлекаемые пласты относятся к некондиционным. Анализ последних достижений в области техники и технологии открытой разработки в сложных горно-геологических условиях и районах с повышенными требованиями по экологической безопасности, позволил выделить тенденции развития поколений технологии горных работ.

Предшествующее поколение технологии характеризовалось применение буровзрывных работ для подготовки горной массы к выемочно-погрузочным работам.

Новое поколение технологии (время действия с середины 70-х годов) основывается на механическом рыхлении массивов горных пород с помощью бульдозерно-рыхлительных агрегатов (БРА) в сочетании с колесными погрузчиками и гидравлическими экскаваторами.

Как показывает мировой опыт разработки массивов скальных и полускальных пород с помощью механического рыхления, оно производительно на сильнотрещиноватых породах средней крепости, имеющих мелкоблочную структуру. Там, где породы меньшей крепости, но имеют крупноблочную структуру, применение механического рыхления резко ограничено, требует использования сверхмощных тягачей (до 800 л.с.) или невозможно без предварительного ослабления массива горных пород (например, взрыванием на встряхивание).

Технология горных пород с применением буровзрывных работ или механического рыхления - циклична и предусматривает применение нескольких последовательных операций: бурение и взрывание или рыхление массива и штабелирования, погрузка в забое из развала или штабеля в транспортные средства погрузочным механизмом. Несмотря на то, что удовлетворительно решается проблема разработки тонких пластов, указанная технология трудоемка и характеризуется относительно высокими значениями эксплуатационных потерь и разубоживания.

Перспективное поколение технологии начало реализовываться в конце 80-х годов, когда на карьерах мира появились горные комбайны "Surface Miner" фирмы "Виртген" (Германия), осуществляющие поточную разработку массивов скальных горных пород.

Наиболее близким из известных технических решений по своей сущности и достигаемому результату является способ открытой разработки горизонтальных и пологих пластов полезного ископаемого, включающий выемку полезного ископаемого подуступами с отработкой последних заходками в прямом и обратном направлениях последовательно сверху вниз и отгрузку его в транспортные средства.

Этот способ позволяет снизить разубоживание полезного ископаемого при обеспечении его однородности. Однако этот способ не уменьшает затраты на дробление и не обеспечивает качество добываемого полезного ископаемого.

Цель изобретения - повышение качества добываемого полезного ископаемого, сокращение потерь и уменьшение затрат на дробление за счет тонкослоевого его фрезерования.

Указанная цель достигается тем, что в способе открытой разработки горизонтальных и пологих пластов полезного ископаемого, включающего выемку полезного ископаемого подуступами с отработкой последних заходками в прямом и обратном направлениях последовательно сверху вниз и отгрузку его в транспортные средства, первоначально намечают трассу движения комбайна с фрезерным рабочим органом от бровки подуступа и от последней ведут отработку первой ступени в направлении к будущему конечному борту карьера высотой, равной мощности фрезеруемого слоя, которая составляет 10-60 см. Затем в аналогичной последовательности ведут отработку второй, третьей и четвертой ступеней. Экскаватором с гидромолотом отрабатывают породы в призме обрушения и затем в аналогичной последовательности ведут отработку следующих четырех ступеней второго подуступа, затем третьего и до полной отработки карьера. Ширину ступени принимают равной 12-15 см.

Призма обрушения обязательно есть при отработке любого подуступа, т.е. призма обрушения - иммонентный признак.

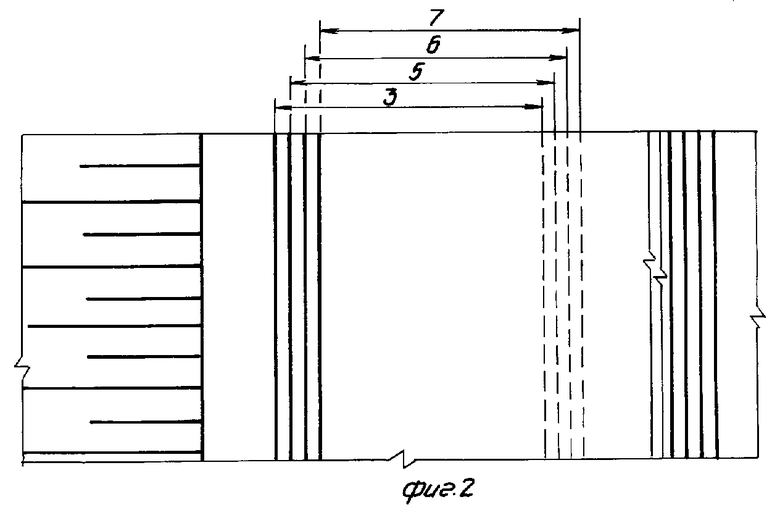

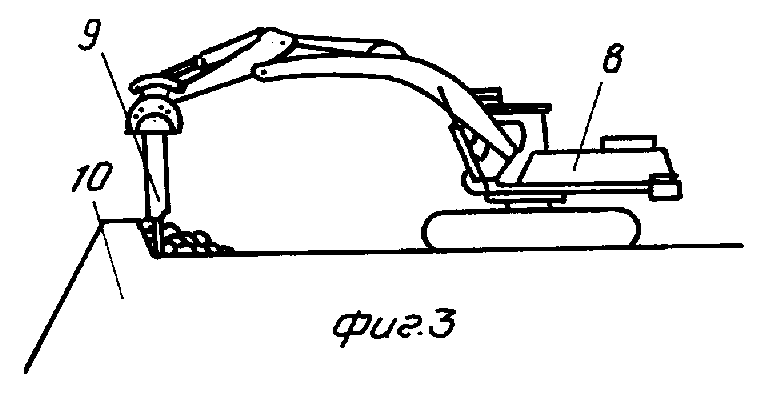

На фиг.1 изображена схема открытой разработки горизонтальных и пологих пластов полезного ископаемого, вертикальный разрез; на фиг.2 - то же, план; на фиг.3 - схема отработки пород в призме обрушения.

Способ открытой разработки горизонтальных и пологих пластов полезного ископаемого включает выемку полезного ископаемого подуступами 1 с отработкой последних заходками в прямом и обратном направлениях сверху вниз и отгрузку его в транспортные средства. Особенность способа заключается в том, что первоначально намечают трассу движения комбайна с фрезерным рабочим органом от бровки 2 подуступа 1 и от последней ведут отработку первой ступени 3 в направлении к будущему конечному борту 4 карьера высотой, равной мощности h фрезеруемого слоя, которая составляет 10-60 см. Затем в аналогичной последовательности ведут отработку второй 5, третьей 6 и четвертой 7 ступеней. Экскаватором 8 с гидромолотом 9 отрабатывают породы в призме обрушения 10. Затем в аналогичной последовательности ведут отработку следующих четырех ступеней второго подуступа 1, затем третьего, четвертого и до полной отработки карьера. Ширину ступени l принимают равной 12-15 см. При наличии при отработке ступеней в последней включений, т.е. более крепких пород, их отрабатывают экскаватором с гидроклином.

Таким образом, основной технологической особенностью этого принципиально нового для открытой разработки оборудования является то, что забоем служит не уступ (при традиционной технологии), а поверхность горизонтальной или слабонаклонной площадки, где осуществляется тонкослоевая выемка.

Приближение комбайна с фрезерным рабочим органом к бровке подуступа определяется состоянием массива в районе бровки, наличием заколов или неровностей бровки, поэтому после соответствующего изучения массива и намечается трасса движения комбайна с фрезерным рабочим органом вблизи от бровки уступа. Ближний к краю площадки первый проход комбайна с фрезерным рабочим органом должен осуществляться на ручном управлении на низкой (до 1 м/мин) рабочей скорости с постоянным контролем состояния бровки и местоположения комбайна с фрезерным рабочим органом. Последующие проходы комбайна с фрезерным рабочим органом осуществляется без каких-либо ограничений, а после отработки четырех ступеней (слоев) экскаватором с гидромолотом разрушается целик (призма обрушения). Горная масса либо забирается комбайном при отработке следующих групп слоев после предварительной планировки бульдозером либо сбрасывается вниз к подножию уступа для последующей отгрузки экскаватором или колесным погрузчиком.

Данное техническое решение является новым, так как оно не известно из уровня техники.

Оно имеет изобретательский уровень, так как для специалиста явным образом не следует из уровня техники.

Оно является и промышленно применимым, так как может быть использовано в области горной промышленности при открытой разработке горизонтальных и пологих пластов полезного ископаемого.

Существенными признаками данного технического решения признаются те, которые влияют на достигаемый технический результат, т.е. находятся в причинно-следственной связи с указанным результатом, а именно первоначально намечают трассу движения комбайна с фрезерным рабочим органом от бровки подуступа и от последней ведут отработку первой ступени в направлении к будущему конечному борту карьера высотой h, равной мощности фрезеруемого слоя, которая составляет 10-60 см. Затем в аналогичной последовательности ведут отработку второй, третьей и четвертой ступеней. Экскаватором с гидромолотом отрабатывают породы в призме обрушения и затем в аналогичной последовательности ведут отработку следующих четырех ступеней второго подуступа, затем третьего, четвертого и до полной отработки карьера, при этом ширину ступени l принимают равной 12-15 см. Выбор первоначальной трассы движения комбайном с фрезерным рабочим органом от бровки подуступа для ближнего к краю площадки прохода обеспечивает безопасность фрезерования. Отработка первой и последующих ступеней в направлении к будущему конечному борту карьера комбайном с фрезерным рабочим органом высотой h, равной мощности фрезеруемого слоя, обеспечивает чистоту выемки полезного ископаемого, что в конечном счете повышает качество добываемого полезного ископаемого.

Все отличительные признаки в своей совокупности повышают качество добываемого полезного ископаемого, сокращают потери и уменьшают затраты на дробление за счет тонкослоевого его фрезерования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТКРЫТОЙ РАЗРАБОТКИ ГОРИЗОНТАЛЬНЫХ И ПОЛОГИХ ПЛАСТОВ ПОЛЕЗНОГО ИСКОПАЕМОГО | 1993 |

|

RU2034987C1 |

| СПОСОБ ОТКРЫТОЙ РАЗРАБОТКИ СБЛИЖЕННЫХ НАКЛОННЫХ ПЛАСТОВ ПОЛЕЗНОГО ИСКОПАЕМОГО | 1994 |

|

RU2062879C1 |

| СПОСОБ РАЗРАБОТКИ ПЛАСТОВЫХ МЕСТОРОЖДЕНИЙ ДРАГЛАЙНАМИ | 2015 |

|

RU2584334C1 |

| СПОСОБ ОТКРЫТОЙ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ, ВКЛЮЧАЮЩИЙ ОТРАБОТКУ РУДНЫХ ТЕЛ В ЗОНАХ КОНТАКТА РУДЫ И ВСКРЫШИ ПОДУСТУПАМИ | 2013 |

|

RU2524716C1 |

| Способ разработки обводненных месторождений полезных ископаемых | 2020 |

|

RU2750445C1 |

| СПОСОБ ОТРАБОТКИ КИМБЕРЛИТОВЫХ ТРУБОК (ВАРИАНТЫ) | 2020 |

|

RU2726773C1 |

| Способ разработки пластовых месторождений полезных ископаемых | 1983 |

|

SU1122824A1 |

| СПОСОБ ОТРАБОТКИ РАБОЧЕГО БОРТА КАРЬЕРА В ПЕРИОД ЕГО РЕКОНСТРУКЦИИ | 2000 |

|

RU2182971C2 |

| Способ отработки обводненного уступа | 1990 |

|

SU1789702A1 |

| Способ открытой разработки горизонтальных и пологих месторождений полезных ископаемых | 1988 |

|

SU1681000A1 |

Сущность изобретения: способ открытой разработки горизонтальных и пологих пластов полезного ископаемого включает выемку полезного ископаемого подуступами с отработкой последних заходками в прямом и обратном направлениях сверху вниз и отгрузку его в транспортные средства. Особенность способа: первоначально намечают трассу движения комбайна с фрезерным рабочим органом от бровки подуступа. От последней ведут отработку первой ступени в направлении к будущему конечному борту карьера высотой, равной мощности фрезеруемого слоя, которая составляет 10 - 60 см. Затем в аналогичной последовательности ведут отработку второй, третьей и четвертой ступеней. Экскаватором с гидромолотом отрабатывают породы в призме обрушения и затем в аналогичной исследовательности ведут отработку следующих четырех ступеней второго подступа, затем третьего, четвертого и до полной отработки карьера. Ширину ступени принимают равной 12 - 15 см. 3 ил.

СПОСОБ ОТКРЫТОЙ РАЗРАБОТКИ ГОРИЗОНТАЛЬНЫХ И ПОЛОГИХ ПЛАСТОВ ПОЛЕЗНОГО ИСКОПАЕМОГО, включающий выемку полезного ископаемого подуступами с отработкой последних заходками в прямом и обратном направлениях последовательно сверху вниз и отгрузку его в транспортные средства, отличающийся тем, что, с целью повышения качества добываемого полезного ископаемого, сокращения потерь и уменьшения затрат на дробление путем тонкослоевого его фрезерования, первоначально намечают трассу движения комбайна с фрезерным рабочим органом от бровки подуступа и от последней ведут отработку первой ступени в направлении к будущему конечному борту карьера высотой, равной мощности фрезеруемого слоя, которая составляет 10 - 60 см, затем в аналогичной последовательности ведут отработку второй, третьей и четвертой ступеней, после чего экскаватором с гидромолотом отрабатывают породы в призме обрушения и затем в аналогичной последовательности ведут отработку следующих четырех ступеней второго подуступа, затем третьего, четвертого и до полной отработки карьера, при этом ширину ступени принимают равной 12 - 15 см.

| Горный журнал, 1975, N 6, с.20-23. |

Авторы

Даты

1995-01-20—Публикация

1993-03-04—Подача