Изобретение относится к низкотемпературному сжиганию горючего газа в топках топливосжигающих установок, оборудованных дутьевыми горелками типа ГМГ, и может быть использовано в процессе сушки, нагрева или термоокислительного обезвреживания дурнопахнущих и токсичных примесей отбросных газов предприятий.

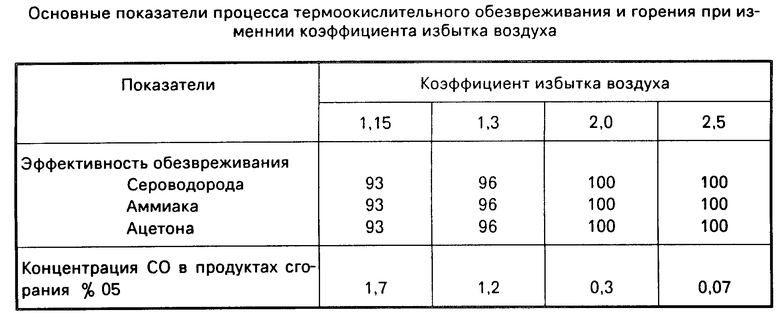

Известен способ сжигания газа в топках, оборудованных серийными широко распространенными дутьевыми горелками типа ГМГ, работающими с коэффициентом избытка воздуха α, близким к единице (α=1,15-1,3). Температура продуктов сгорания при сжигании газа с такими избытками воздуха составит 1200-1300оС. Указанный способ сжигания газа осуществляется при определенных, установленных паспортными данными, давлениях воздуха перед горелкой. На фиг.1 показано изменение паспортных значений давления воздуха в зависимости от тепловой мощности при сжигании горючего газа в горелке типа ГМГ (например, ГМГ-4) с рекомендуемым коэффициентом избытка воздуха α=1,15-1,3.

При использовании горелки ГМГ в топках сушил, печей, установок термоокислительного обезвреживания и других топочных устройствах, предназначенных для получения низкотемпературного теплоносителя (до 900оС) горючий газ в горелке также сжигается с малыми избытками воздуха (α до 1,15-1,3), а требуемая температура теплоносителя достигается путем разбавления продуктов сгорания атмосферным воздухом или отбросными газами. Это осуществляется путем подачи их вне зоны горения на выходе из топки по отдельным каналам. Недостатком такого способа сжигания газа в топочных устройствах для получения низкотемпературного носителя является необоснованно высокая температура в зоне горения, обусловленная сжиганием газа с малыми избытками воздуха.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ, широко используемый для получения низкотемпературного теплоносителя в сушильных установках. Устройство для осуществления этого способа содержит камерную топку, дутьевую горелку, работающую с низким избытком воздуха α=1,15 и устройство для разбавления продуктов сгорания.

Недостатками такого способа являются:

уменьшение межремонтного периода для кладки топки, так как развитие высоких температур в ней способствует разрушению кладки;

увеличение выхода токсичных окислов азота, образование которых в большей мере определяется температурой в зоне горения; так, при сжигании горючего газа с α= 1,15-1,3 удельный выброс окислов азота достигает 0,55-0,6 кг/Гкал, что сравнимо с топками котельных агрегатов;

сложность и материалоемкость конструкции, обусловленная тем, что топка должна быть снабжена устройством для разбавления продуктов сгорания атмосферным воздухом или отбросными газами, что ведет к усложнению данного устройства и снижению его надежности.

Целью изобретения является увеличение межремонтного периода эксплуатации топки, снижение ее материалоемкости и уменьшение выхода токсичных окислов азота.

По предложенному способу весь воздух (или отбросный газ), необходимый для получения теплоносителя нужной температуры (низкотемпературного теплоносителя) подается в зону горения через воздушный тракт дутьевой горелки типа ГМГ, работающей с повышенным коэффициентом избытка воздуха α = 2-2,5. При этом необходимость в подаче дополнительного воздуха для разбавления продуктов сгорания отпадает.

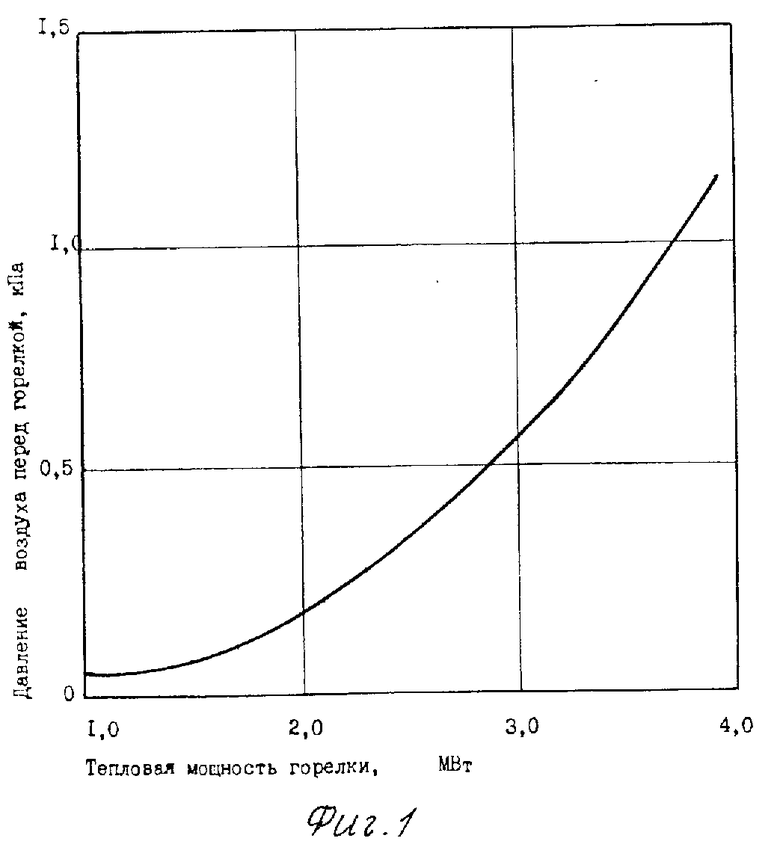

Для осуществления предлагаемого способа сжигания газа давление воздуха перед горелкой необходимо поддерживать в пределах, отличающихся от паспортных данных. На фиг.2 показан график изменения давления воздуха в зависимости от тепловой мощности при низкотемпературном сжигании горючего газа в горелке с коэффициентом избытка воздуха α=2-2,5 (I). График получен в ходе экспериментальных исследований работы горелки с α=2,5 (II). Из него следует, что величина давления воздуха в заявляемом способе в 2-3 раза больше по сравнению с паспортным.

Подача избыточного воздуха или отбросного газа в зону горения через горелку позволяет добиться следующих преимуществ:

- снизить температуру в реакционной зоне и уменьшить температурное воздействие на стенки топочной камеры, за счет чего межремонтный период ее работы увеличивается в 4-5 раз;

- уменьшить потери теплоты в окружающую среду благодаря снижению температуры на внутренней поверхности ограждения топки;

- сократить выброс окислов азота в 1,5-2 раза за счет снижения температуры горения и времени пребывания газов в высокотемпературных зонах топки.

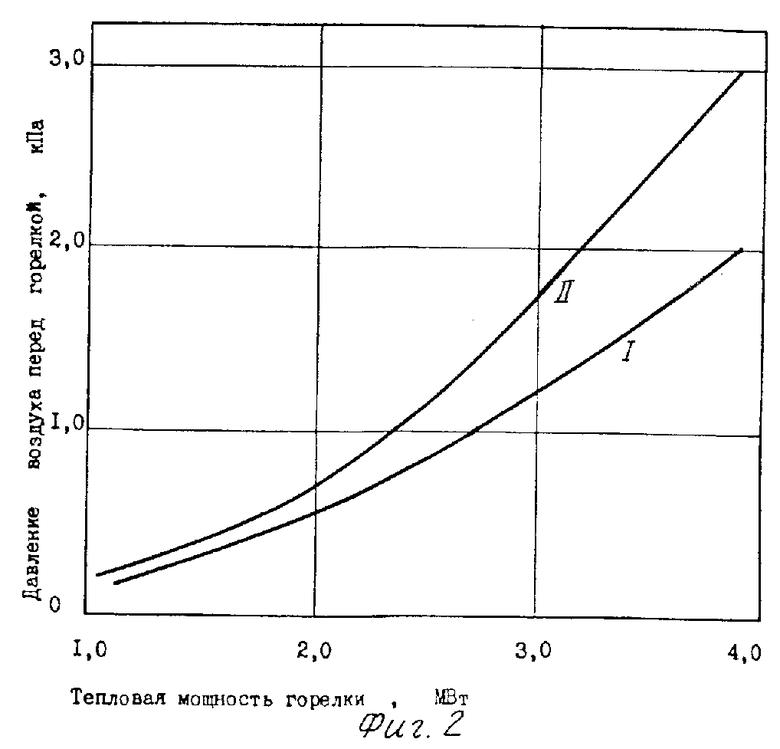

На фиг. 3 представлено устройство для реализации способа низкотемпературного сжигания газа. Устройство предназначено для термоокислительного обезвреживания отбросных газов, образующихся при термической переработке непищевых мясных отходов с целью получения мясокостной муки.

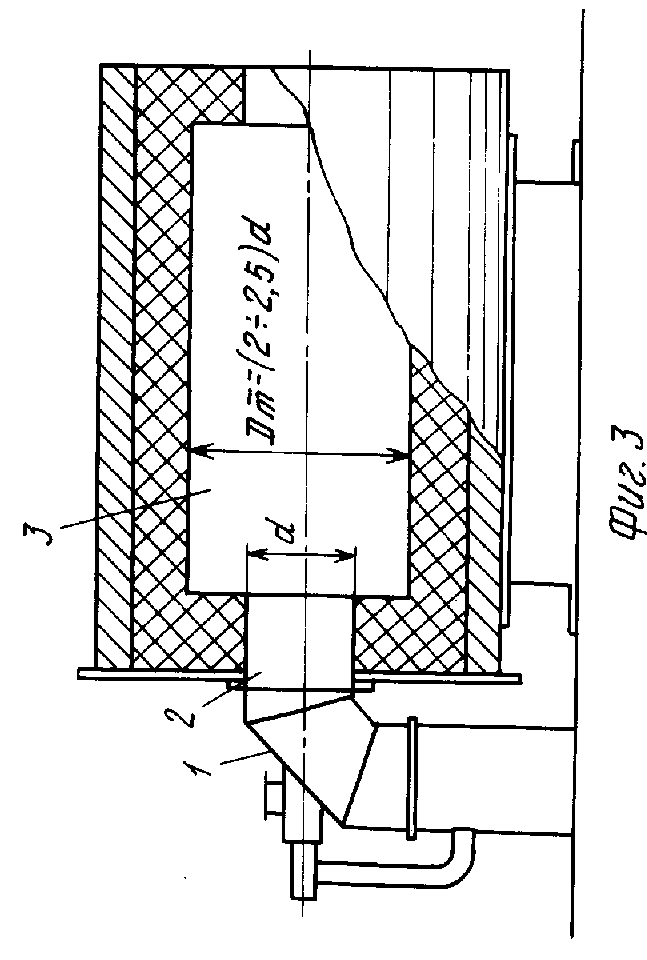

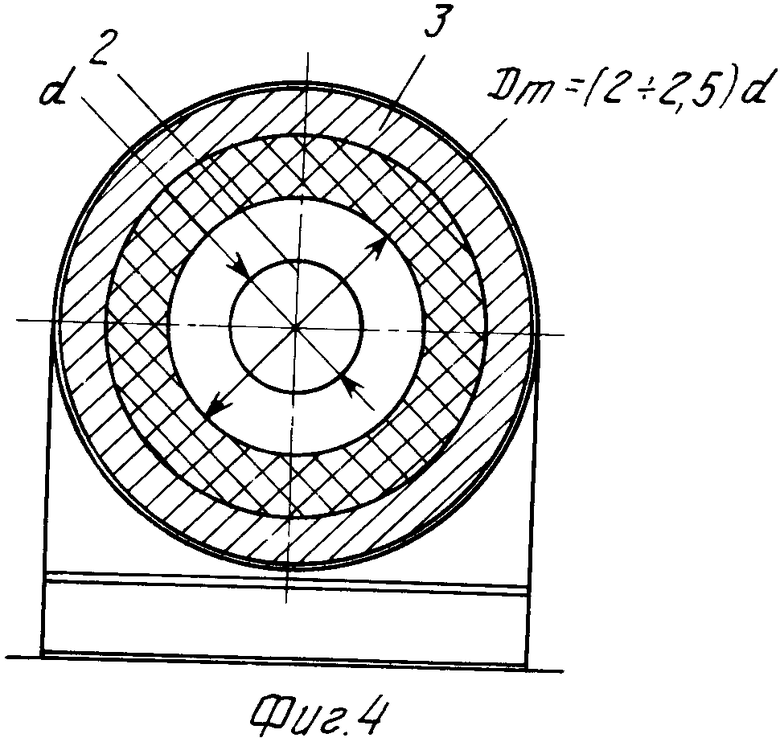

На фиг.4 изображено устройство, вид спереди.

Устройство содержит дутьевую горелку типа ГМГ 1, амбразуру 2, цилиндрическую топку 3, размеры которой выполнены с соблюдением соотношения

Dm/d=2,0-2,5, где Dm - диаметр топки;

d - диаметр амбразуры дутьевой горелки.

Устройство работает следующим образом.

В цилиндрическую топку 3 через горелку 1 и амбразуру 2 подается топливо (горючий газ) и отбросный газ, содержащий дурнопахнущие и токсичные вещества, с концентрацией кислорода около 20%. Отбросный газ подается в горелку вместо дутьевого воздуха в количестве, необходимом для получения в топке температуры, достаточной для полного термического обезвреживания всех дурнопахнущих и токсичных газов. Эта температура равна около 850оС. Для получения таких температур коэффициент избытка окисления α (отбросного газа) должен составлять α=2,5.

Вследствие того, что в горелку подается увеличенное, по сравнению с паспортными данными, количество отбросного газа (окислителя), происходит его интенсивная закрутка на закручивающих лопатках дутьевой горелки 1. Это способствует улучшению смесеобразования горючего газа и окислителя, более равномерному распределению локальных концентраций кислорода по сечению факела, повышению эффективности процесса термоокислительного обезвреживания и повышению качества сжигания горючего газа. В таблице приведены результаты экспериментальных исследований, характеризующие зависимость эффективности обезвреживания и качества сжигания газа от коэффициента избытка окислителя при подаче отбросных газов в горелку. Из таблицы следует, что при повышении α с 1,15 до 2,5 эффективность обезвреживания увеличивается и значительно улучшается качество сжигания газа (уменьшается химический недожог топлива).

Отбросный газ, подаваемый в воздушный тракт горелки сверх α=1,0, не участвуя в процессе горения топлива, поступает в периферийные рециркуляционные зоны. Они возникают у корня факела при выходе закрученного газового потока из амбразуры 2 в топку 3. Эффективность процесса обезвреживания и качество выгорания топлива зависят от размеров рециркуляции зон, а они, в свою очередь, определяются соотношением диаметра топки и диаметра амбразуры. Согласно проведенных авторами исследований оптимальное соотношение диаметров лежит в пределах Dm/d=2,0-2,5. При таком соотношении размеров топка фактически не будет обладать гидравлическим сопротивлением (коэффициент местного сопротивления топки близок к 0), а устойчивость процесса горения будет наибольшей. Уменьшение или увеличение этого соотношения ведет к ухудшению качества выгорания, появляется химнедожог, увеличивается содержание в продуктах сгорания окиси углерода.

Стабилизация процесса горения при работе дутьевой горелки с повышенными избытками окислителя осуществляется путем приосевой рециркуляции раскаленных продуктов сгорания к корню факела. Такая рециркуляция возникает за счет высокой закрутки газового потока на выходе из амбразуры. При этом огнеупорный тоннель, в отличие от организации процесса сжигания при α , близких к единице, стабилизирующего действия не оказывает.

Температура продуктов сгорания на выходе из топки составляет около 850оС, концентрации обезвреживаемых веществ и продуктов химического недожога топлива равны нулю.

Таким образом, устройство позволяет эффективно сжигать токсичные и дурно пахнущие компоненты отбросных газов, обеспечивать полное сжигание топлива (природного газа) и получить низкотемпературный теплоноситель, используемый в дальнейшем в технологическом процессе для сушки технологического сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ слоевого сжигания жидких и газо-ОбРАзНыХ ОТХОдОВ и уСТРОйСТВО для ЕгООСущЕСТВлЕНия | 1979 |

|

SU823759A1 |

| Способ термического обезвреживания отбросных газов | 1982 |

|

SU1046575A1 |

| СПОСОБ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ТВЕРДЫХ ОТХОДОВ | 1998 |

|

RU2151958C1 |

| ТОПКА ДЛЯ СЖИГАНИЯ ТОПЛИВА С МАЛЫМ УДЕЛЬНЫМ ВЕСОМ | 2009 |

|

RU2394189C1 |

| СПОСОБ ОГНЕВОЙ ОЧИСТКИ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ | 2014 |

|

RU2605241C2 |

| УСТРОЙСТВО ДЛЯ ОГНЕВОГО ОБЕЗВРЕЖИВАНИЯ СТОЧНЫХ ВОД | 1992 |

|

RU2023953C1 |

| УСТАНОВКА ДЛЯ СЖИГАНИЯ ОРГАНИЧЕСКИХ ПРИМЕСЕЙ | 1966 |

|

SU185432A1 |

| Устройство для дожигания отбросных газов | 1990 |

|

SU1739168A1 |

| Способ обезвреживания газовых выбросов | 1990 |

|

SU1779882A1 |

| Способ термического обезвреживания отбросных газов и устройство для его осуществления | 1981 |

|

SU996798A1 |

Использование: для сжигания горючего газа в топках. Сущность изобретения: в зону горения подводят сбросной газ, смешанный с воздухом, и поддерживают коэффициент избытка воздуха α = 2...2,5, при этом давление воздуха перед подачей его в зону горения поддерживают в пределах Pв= (2...3)·P

СПОСОБ НИЗКОТЕМПЕРАТУРНОГО СЖИГАНИЯ ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ.

| Берхман В.Е | |||

| Сжигание газов в топках котлов и печей и обслуживание газового хозяйства предприятий | |||

| - Л.: Недра, 1977, с.493. |

Авторы

Даты

1995-01-20—Публикация

1991-01-03—Подача