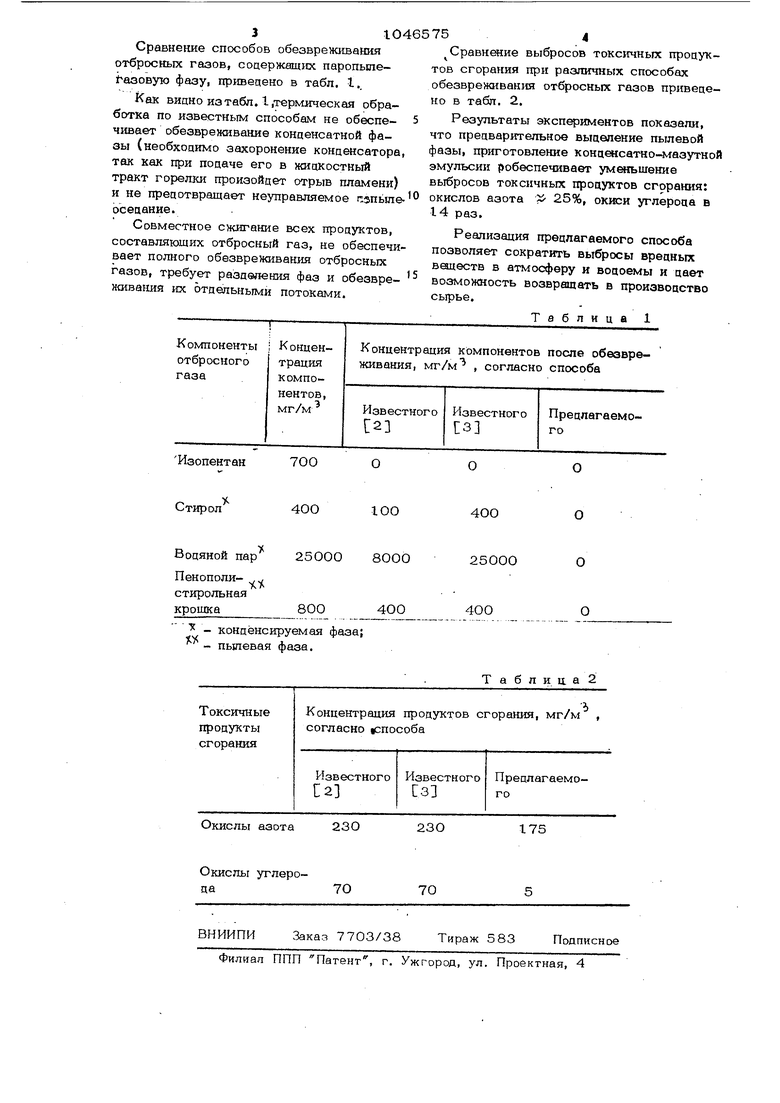

Изобретение относится к термическому обеавреиошашпо отбросных газов и может использоваться в строительной и других отраслях промыщпенности для обезвренотвания технологигчёских и вентиляционных выбросов, содержащих .пылевую и негорючую забалластированную водой крнден сированную фазу в топливосжигающих установках. Известен способ сжигания газообразных отходов, включающий попачу юс в пламя, образованное вспомогательными топливом f I. Недостатком этого способа является то, что в нем не учитывается наличие в отбросных газах пылевой и конденсирован ной забалластированной водой фазы, что приводит к забивке отверстий газораздаю щих приспособлений и горелочного устройства продуктами пыли и конденсата. Известен также способ обезвреживания отходящих газов путем сжигания в котельных установках, где отходящие газы подают под колосшасовую решетку парового котла, в тракт дутьевого воздуха 23. Нецостатком данного способа является неполная очистка обезвреживаемых газов, загрязнение экранных поверхностей котельного агрегата ввицу необеспечения условий выгорания капельных и пылевых частиц, возможность конденсации пьшевой фазы в подающем тракте, кроме того, при обезвреживании паропылегазовых выбросов сжигается сырье. Наиболее близким по технической сущности и достигаемому эффекту к изобретению является способ обезврежива ния отбросных газов, включакяций предварительное разделение отбросных газов на жидкую и газообразную фазы, подачу каждой фазы отдельно в воздушный и жиокост ный тракты горелочного устройства топки котельного агрегата и последутсшее окисление органических веществ в топке LSj. Однако известный способ не может быть применен при наличии в отбросных газах пьшевой фазы и забалласт1фованного водой конденсата, что делает его негорючим и приводит к отрыву пламени под влиянием конпенсатно-водяной смеси, к забивке отверстий газогорелочного устройства продуктами пыли. Цель изобретения - повышение эффект1шности обезвреживания паропылегазо вых выбросов, содержащих пылевую и забалластированную водой конденсируемую фазы. Цель достигается тем, что согласно способу термического обезвреживания отбросных газов, включающему разделение отбросных газов на жидкую и газообразную фазы, подачу каждой отдельно в воздушный и жидкостный тракты горелочного устройства котельного агрегата и последующее окисление органических веществ в тошсе, из отбросных газов дополнительно выделяют пылевую фазу, а в нсидкуто фазу перед подачей на сжига--ние добавляют мазут и готовят горячую конденсатно-мазутную эмульсгпо. На чертеже показана схема установки, реализутацая способ. Установка содеряшт трубопровод 1. (ля .подачи отбросного газа, вентилятор 2, пьшеуловитепь 3, конпеисатор 4, капле отбойник: 5,, емкость О, иасос 7, насосэмульгатор 8 и горелочное уса-ройство 9, соединеннъю трубогфовоцами. Способ реализуется следующ1 л образом. Отбросные газы засасываются из трубо. провода 1. вентилятором 2, Пылевая фаза оседает в .пылеуловителе 3. Конденсируемая фаза, находящаяся в отбросных газах, оседает в конденсаторе 4 и капле- отбойншсе БИВ виде жисской забалластированной водой фазы поступает в емкость 6, Из ем1гооти насосом 7 конденсат- подается в насос-эмульгатор 8, где смешивается с мазутом и в виде эмульсии поступает в жидкостный тракт комбинированного горелочного устройства 9. Газовая фаза по соответствующему трубопроводу подается в воздушный тракт того же комбинированного устройства. Для выявления преимущества предлагаемого способа по сравнению с известными проводилась серия экспериментов. Термическому обезвреживанию подвергался отбросный газ от производства пенополнстирольных шшт, содержащий органичес1сие ветцества (изопентан, стирол, пенополистирольную крошку), а также водяной пар. Температура отбросных газов 1ОО 1О5 С. Пьщевая фаза в виде пенополистирольиой крошки оседала в пылеуловителе. Конденсируемая фаза (стирол, водяной пар) в виде жидкой забалластированной водой фазы поступала в емкость 6, Из емкости 6 смесь- (ЗО% водно-стирольного конденсата и 7О% мазута) подаваась в насос-эмульгатор и в виде эмульии поступала в жидкостный тракт горелочного устройства. Газовая фаза подаваась в воздушный тракт этого же горелоч ого устройства. Сравнение способов обезвреживания отбросных газов, соцержащих паропылеihaaoByK) фазу, пр шецено в табл. I.. Как видно из табл. 1,термическая обработка по известным способам не обеспечивает обезвреживание конденсатной фазы (необходимо захоронение конденсатора так как при подаче его в жидкостный тракт горелки произойдет отрыв пламени) и не предотвращает неуправляемое сэпьше осецание. Совместное сжигание всех продуктов, составляющих отбросный газ, не обеспечи вает полного обезвреживания отбросных газов, требует разделения фаз и обезвреншвагшя их отдельными потоками. Сравнение выбросов токсичных продуктов сгорания при различных способах обезвреживания отбросных газов приведено в табл. 2. Результаты экспериментов показали, что предварительное выделение пылевой фазы, приготовление конценсатно-мазутной эмульсии робеспечивает уменьшение выбросов токсичных продуктов сгорания: окислов азота 25%, окиси углерода в 14 раз. Реализация предлагаемого способа позволяет сократить выбросы вредных веществ в атмосферу и водоемы и дает возможность возвращать в производство сырье. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термического обезвреживания отбросных газов и устройство для его осуществления | 1981 |

|

SU996798A1 |

| Способ термического обезвреживания отбросных газов | 1982 |

|

SU1075057A2 |

| КОТЕЛЬНАЯ УСТАНОВКА | 1990 |

|

RU2008553C1 |

| СИСТЕМА УТИЛИЗАЦИИ И ОГНЕВОГО ОБЕЗВРЕЖИВАНИЯ ЗАГРЯЗНЕННЫХ ВОД В ПАРОВЫХ И ВОДОГРЕЙНЫХ КОТЛАХ С ГАЗОМАЗУТНЫМ ОТОПЛЕНИЕМ | 1994 |

|

RU2115864C1 |

| Способ совместного струйного сжигания различных видов топлива | 1971 |

|

SU486185A1 |

| СПОСОБ ПОДАЧИ МАЗУТА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2009398C1 |

| Устройство для дожигания отбросных газов | 1985 |

|

SU1262201A1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО СЖИГАНИЯ ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2027104C1 |

| ПЫЛЕГАЗОМАЗУТНАЯ ГОРЕЛКА ДЛЯ ТОПКИ | 1996 |

|

RU2102656C1 |

| Способ слоевого сжигания жидких и газо-ОбРАзНыХ ОТХОдОВ и уСТРОйСТВО для ЕгООСущЕСТВлЕНия | 1979 |

|

SU823759A1 |

СП(ХЮБ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ОТБРОСНЫХ ГАЗОВ, включающий разцеление отбросн.огог газа на жидкую и газообразную фазы, поцачу каждой отдельно в воздушный и . жидкостный тракты горелочного устройства котельного агрегата и последующее окисление органических веществ в топке, отличающийся тем, что, с -. целью повышения эффективности процесса обез1 еживания паропылег.азовых выбросов, содержащих пылевую и забалластированную водой конденсируемую фазы, из отбросных газов дополнительно выдел$пот пылевую фазу, а в жидкую фазу с 5S перед поцачей на сжигание добавляют мазут и готовят горячую конденсатно(Л мазутную эмульсию. i О5 сл | ел

7ОО

Изопентан

40О

Стирол

Водяной пар

Пенополистирольнаякрощка

- конденсируемая фаза; - пылевая фаза.

О

О

О

4ОО

100

25000

80ОО

О

О

400

400

Т а б л и ц. а 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СЕПАРИРУЮЩЕЕ УСТРОЙСТВО | 2008 |

|

RU2366517C1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-10-07—Публикация

1982-06-18—Подача