Изобретение относится к энергетике и может быть использовано на ТЭЦ и котельных при применении в качестве топлива угля, отходов углеобогащения, сланцев и других видов твердого топлива.

Известна система подготовки твердого топлива к сжиганию, включающая гранулятор, сито и смеситель [1].

Недостатком известной системы является то, что при ее использовании не снижается зольность исходного угля, что не дает возможности существенно повысить экономичность системы и ухудшает экологию.

Наиболее близкой к предложенному изобретению является система подготовки твердого топлива, содержащая линию подачи исходного топлива, соединенную с измельчающим устройством, снабженным сепаратором, тракт готовых фракций, тракт возврата крупных частиц и емкость, сообщенную на входе с трактом возврата крупных частиц [2].

К причинам, препятствующим достижению требуемого технического результата при использовании известной системы, принятой за прототип, относится то, что в известной системе готовый продукт для сжигания используется в обезвоженном и необогащенном виде, что приводит к недожогу топлива и ухудшению экологии.

Цель изобретения - повышение эффективности сгорания твердого топлива и улучшение экологии.

Поставленная цель достигается за счет того, что предложенная система снабжена двумя пульпообразователями и отсадочной машиной или другим обогатительным аппаратом, а сепаратор выполнен в виде двух последовательно установленных тонкослойных сгустителей, один из которых взаимосвязан с первым пульпообразователем, измельчающим устройством и отсадочной машиной, а другой сообщен со вторым пульпообразователем, при этом последний соединен с вакуум-насосом и трактом подачи готового продукта на сжигание.

При патентных исследованиях не были выявлены аналоги, признаки которых сходны с совокупностью существенных признаков, изложенной в формуле изобретения.

Изобретательский уровень предложения свидетельствует о его новизне.

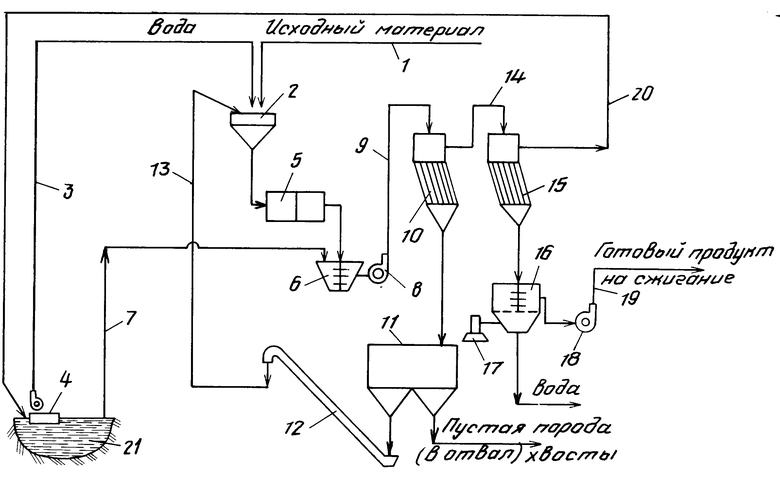

На чертеже изображена система подготовки твердого топлива для сжигания в разжиженном виде в топках котлов ТЭЦ и котельных. Система содержит линию подачи исходного материала 1, пульпосмесительное устройство 2, трубопровод 3, насосную станцию 4, измельчающее устройство 5, первый пульпообразователь 6, трубопровод 7, насос 8, трубопровод 9, тонкослойный сгуститель 10 первой стадии классификации и сгущения, отсадочную машину 11 (или другой обогательный аппарат), элеватор 12, тракт 13, трубопровод 14, тонкослойный сгуститель 15 второй стадии сгущения и классификации, второй пульпообразователь 16, вакуум-насос 17, пульпонасос 18, тракт 19, трубопровод 20, гидроотвал 21.

Система работает следующим образом.

Исходный материал - твердое топливо по линии подачи 1 поступает в пульпосмесительное устройство 2, куда по трубопроводу 3 от насосной станции 4 подается вода в количестве, необходимом для создания консистенции пульпы с содержанием 45-85% твердого материала.

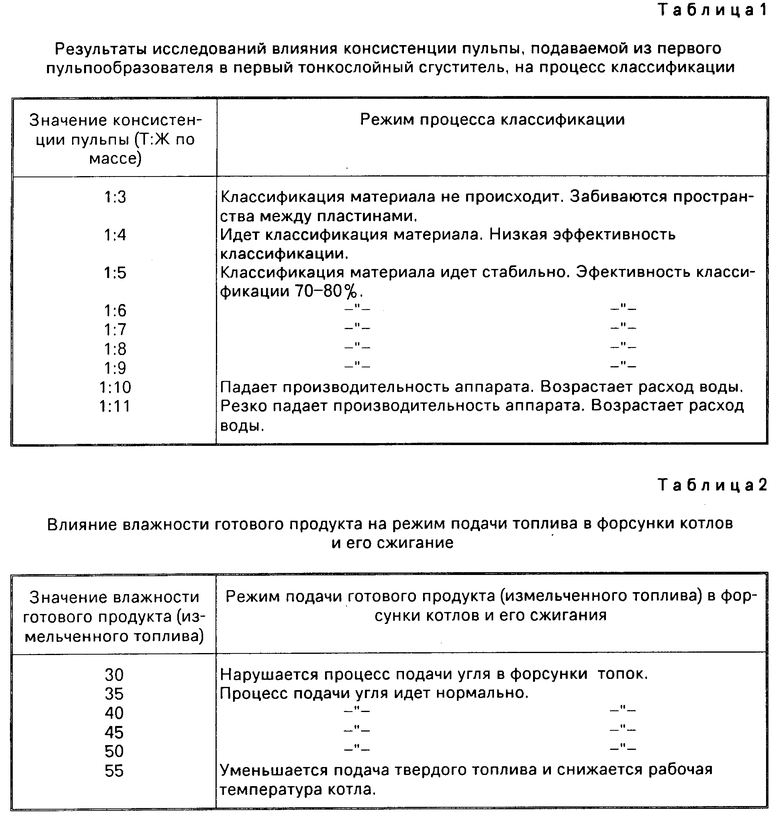

Пульпа из пульпосмесительного устройства 2 поступает самотеком в измельчающее устройство 5. В измельчающем устройстве 5 твердое топливо измельчается до крупности 0-1,2 мм. Измельченный продукт направляется в пульпообразователь 6, куда подается дополнительная вода по трубопроводу 7 от насосной станции 4 для создания пульпы требуемой консистенции от Т:Ж=1:4 до Т: Ж=1:9. Диапазон изменения консистенции пульпы установлен на основании проведенных экспериментальных исследований, результаты которых приведены в табл.1. Из пульпообразователя 6 пульпа насосом 8 по трубопроводу 9 подается в тонкослойный сгуститель 10 первой стадии классификации и сгущения. Крупная фракция 0,3-1,2 мм - сгущенный продукт, содержащий частицы недоизмельченного топлива, сростков и пустой породы, поступает на обогащение в отсадочную машину 11 (или другой обогатительной аппарат), где происходит обогащение топлива и выделение хвостов - пустой породы, которая направляется в отвал, и промпродукта - топлива со сростками пустой породы, который элеватором 12 подается на тракт 13 и далее в пульпосмесительное устройство 2, откуда поступает в измельчающее устройство 5, образуя замкнутый цикл классификации и обогащения.

Слив тонкослойного сгустителя 10 первой стадии крупностью от 0 до 0,3 мм по трубопроводу 14 направляется в тонкослойный сгуститель 15 второй стадии классификации и сгущения. В нем происходит удаление мелких фракций от 0 до 0,005 мм в слив и сгущение топлива мелкой фракции 0-0,3 мм.

Сгущенный продукт поступает в пульпообразователь 16, соединенный с вакуум-насосом 17, который с помощью известных средств автоматики регулирует влажность готового пpодукта в пределах 35-50%. Диапазон требуемой влажности (35-50%) готового продукта, поступающего на сжигание в топки котлов, установлен на основании экспериментальных исследований, результаты которых представлены в табл.2.

Полученная мелкозернистая масса топлива - вязкая масса (наподобие мазута) с помощью пульпонасоса 18 по тракту 19 подается на сжигание в топки котлов.

Слив тонкослойного сгустителя 15 по трубопроводу 20 направляется в гидроотвал 21.

Проведенные технологические исследования и расчеты показали, что при зольности угля 19% полученная угольная смесь имеет зольность не более 9%, т. е. калорийность угля, подаваемого в топки котлов, повышается на 47%, существенно снижается его недожог и уменьшается пылевыделение, т.е. улучшается экология.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ПОДГОТОВКИ ТВЕРДОГО ТОПЛИВА ДЛЯ СЖИГАНИЯ | 1995 |

|

RU2080519C1 |

| Система подготовки твердого топлива для сжигания | 1987 |

|

SU1455139A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ВЫДЕЛЕНИЮ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ГОРНЫХ ПОРОД | 1994 |

|

RU2068301C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА | 2010 |

|

RU2439131C1 |

| ТОНКОСЛОЙНЫЙ СГУСТИТЕЛЬ | 1994 |

|

RU2081671C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ГИДРАВЛИЧЕСКОГО ВЫДЕЛЕНИЯ ЗОЛЫ И ШЛАКА ИЗ ЗОЛОШЛАКОВЫХ ОТХОДОВ | 1993 |

|

RU2074340C1 |

| ОБОГАТИТЕЛЬНЫЙ АГРЕГАТ | 1992 |

|

RU2033270C1 |

| ПОТОЧНАЯ ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПЕРЕРАБОТКЕ МЕТАЛЛОСОДЕРЖАЩЕЙ СМЕСИ РОССЫПНЫХ ПОРОД | 1994 |

|

RU2078616C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2117060C1 |

| ЛИНИЯ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩЕГО СЫРЬЯ ТЕХНОГЕННЫХ МЕСТОРОЖДЕНИЙ | 2021 |

|

RU2763829C1 |

Использование: в энергетике, в частности в ТЭЦ и котельных с применением различных топлив - угля, отходов углеобогащения, сланцев и др. видов твердого топлива. Сущность изобретения: система подготовки топлива включает линию подачи исходного материала, соединенную с измельчающим устройством, тракт готовой продукции, тракт возврата крупных частиц, емкость, сообщенную на выходе с трактом возврата крупных частиц, два последовательно установленнных тонкослойных сгустителя, отсадочную машину или другой обогатительный аппарат, работающую в замкнутом цикле с измельчающим устройством и тонкослойным сгустителем, преобразователь, обеспечивающий равномерное смешивание пульпы до требуемой консистенции перед подачей в сгуститель с помощью пульпонасоса, пульпообразователь, соединенный с вакуум-насосом и пульпонасосом, подающим готовый продукт на сжигание в форсунки топок котлов. 1 ил., 2 табл.

СИСТЕМА ПОДГОТОВКИ ТВЕРДОГО ТОПЛИВА для сжигания в разжиженном виде, содержащая линию подачи исходного материала, соединенную с измельчающим устройством, сепаратор, тракт готового продукта, тракт возврата крупных частиц и емкость, сообщенную на входе с трактом возврата крупных частиц, отличающаяся тем, что она дополнительно содержит два пульпообразователя и обогатительный аппарат, а сепаратор выполнен ввиде двух последовательно установленных тонкослойных сгустителей, один из которых подключен к первому пульпообразователю, измельчающему устройству и обогатительному аппарату, а другой - к второму пульпообразователю, дополнительно подключенному к вакуум-насосу и тракту подачи готового продукта на сжигание.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Система подготовки твердого топлива для сжигания | 1987 |

|

SU1455139A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-01-20—Публикация

1992-12-07—Подача