Изобретение относится к области топливной энергетики, а именно к способам получения тонкодисперсного водоугольного топлива на основе ископаемых углей, которое может быть использовано для сжигания в котлах, печах и других установках объектов теплоэнергетики при замене им газа и мазута, а также в двигателях внутреннего сгорания.

Известны способы приготовления водоугольного топлива (далее ВУТ) посредством измельчения угля в водной среде (Патент СССР 1375335, B02C 19/00, 1986;

Патент СССР 1530099, C10L 1/32, 1985; Патент СССР 1838384, C10L 1/32, 1987; Патент РФ 2026741, B02C 19/00, 1991; Патент РФ 2027744, C10L 1/32, 1991; Патент РФ 2183658, C10L 1/32, 2001).

Основным недостатком известных способов приготовления ВУТ является то, что измельчение угля проводят, как правило, при содержании твердого в обрабатываемой водоугольной суспензии (пульпе) не менее 40-50 мас.%. При таком содержании твердого невозможно проведение эффективного процесса измельчения водоугольной суспензии в замкнутом цикле из-за неработоспособности устройств для классификации (гидроциклоны, мелкоячеистые сита и др.). Поэтому вышеперечисленные способы приготовления ВУТ характеризуются высокой энергоемкостью (от 40 до 100 кВтч/т). Однако общеизвестно, что максимальная эффективность и минимальная энергоемкость измельчения достигаются лишь при работе измельчительного оборудования в замкнутом цикле с устройством для классификации продукта измельчения по крупности.

Известен способ получения водоугольного топлива, включающий дробление угля, его мокрое измельчение с получением водоугольной суспензии, ступенчатую деминерализацию измельченного угля для снижения его зольности с образованием первичного и вторичного продуктов, последующую их деминерализацию и обезвоживание /патент РФ №2178455, кл. C10L 1/32, 2002/.

Известный способ включает следующие операции: дробление угля, его мокрое измельчение с получением водоугольной суспензии, ступенчатую деминерализацию измельченного угля для снижения его зольности с образованием первичного и вторичного продуктов, последующую их деминерализацию и обезвоживание. Мокрое измельчение угля проводят до коллоидного размера частиц с получением водоугольной суспензии со средним поверхностным размером дисперсной фазы не более 3 мкм, полученную суспензию разбавляют водой до концентрации угля 1-3%, деминерализацию первичных и вторичных продуктов осуществляют совместно путем соединения продуктов с близкими по значению зольностями.

Указанный способ получения водоугольного топлива имеет следующие недостатки:

1. При измельчении каменного угля при влажности 55-60% практически невозможна эффективная работа шаровой мельницы в замкнутом цикле с классификатором, что приводит к существенному повышению энергоемкости процесса измельчения.

2. Измельчение в шаровой мельнице каменного угля до коллоидного размера частиц со средним поверхностным размером не более 3 мкм весьма проблематично и требует исключительно высоких удельных затрат энергии.

Известен способ приготовления кавитационного водоугольного топлива (КаВУТ) и технологическая линия для его осуществления /Патент РФ 2380399, кл. C10L 1/32, 2006/.

Недостатками этого способа являются:

- валовое измельчение исходного угля без классификации продуктов измельчения по крупности предопределяет повышенные удельные затраты энергии на измельчение;

- увеличенное количество последовательно установленных кавитационных диспергаторов из-за отсутствия классификации продуктов измельчения по крупности;

- содержание 60-75% твердой топливной составляющей в обрабатываемой пульпе снижает интенсивность кавитации.

Известен способ получения водоугольного топлива, согласно которому уголь измельчают в молотковой дробилке до фракции 0-10 мм, осуществляют крупный помол полученной твердой составляющей в кавитационном смесителе, куда добавляют 0,005 мас.% щелочного реагента, до 3,5 мас.% углестабилизирующей добавки и воду с поддержанием пульпы турбиной смесителя во взвешенном состоянии с одновременной деминерализацией ее, полученную суспензию направляют на гидроклассификатор для отделения угольных частиц размером более 800 мкм и минеральных частиц, отделенные частицы минералов и угля подают в гидроциклон для отделения частиц угля и возврата их в смеситель, а минералов в отвал, при этом суспензию после отделения крупной фракции угля и минералов направляют в диспергатор тонкого помола с получением частиц твердой фазы 0-250 мкм, где еще раз компоненты суспензии подвергают одновременному доизмельчению и перемешиванию, с последующим направлением смеси в емкость для накопления и хранения, из которой она насосом подается к горелкам котла /Патент РФ 2249029, C10L 1/32, 2005/.

Недостатком известного способа является измельчение в кавитационном смесителе крупного помола пульпы, содержащей 65-70% твердой топливной составляющей, что приводит к существенному снижению интенсивности кавитации и эффективности работы гидроклассификатора при последующем разделении продукта измельчения пульпы по граничному зерну крупностью 800 мкм.

Кроме того, конструктивные особенности кавитационных измельчителей крупного и тонкого помола, заключающиеся в том, что количество отверстий в роторах измельчителей кратно 2, 3 или 5, способствуют возникновению нестабильных пульсаций гидродинамического сопротивления вращению их роторов и пульсаций силы тока в цепях их приводных электродвигателей. При совпадении в процессе вращения ротора зазоров между такими кавитаторами в радиальном направлении возникают резонансные пульсирующие потоки обрабатываемой жидкости, приводящие к пульсациям гидродинамического сопротивления вращению ротора, пульсациям давления (в диапазоне ±30% и более) в выходном патрубке аппарата и пульсациям силы тока (в диапазоне ±30% и более) в электрической цепи приводного электродвигателя. Вследствие этого снижается эффективность кавитационного воздействия на обрабатываемую суспензию, увеличивается энергоемкость процесса, ухудшаются условия и сокращается срок эксплуатации измельчителей.

Технический результат от использования предложенного способа получения водоугольного топлива заключается в снижении энергетических затрат за счет сокращения расхода энергии на измельчение.

Технический результат достигается за счет того, что в способе получения водоугольного топлива исходное сырье крупностью менее 3 мм подвергают предварительному мокрому измельчению в мельнице или сухому измельчению с последующей классификацией измельченного продукта на крупную, среднюю и мелкую фракции, продукт предварительного мокрого измельчения или среднюю фракцию продукта сухого измельчения подают на смешивание с водой до получения водоугольной суспензии с содержанием твердого 5-30 мас.% и подвергают в две и более стадии мокрому измельчению в роторном гидродинамическом кавитационном аппарате для обработки жидких сред с закрепленным на приводном валу ротором, содержащим насосные лопатки и, по меньшей мере, один концентрический ряд кавитаторов, количество которых в ряду является простым числом не менее 7 и увеличивается в каждом следующем ряду в направлении от приводного вала к периферии, при этом каждую стадию мокрого измельчения ведут в замкнутом цикле с классификацией водоугольной суспензии по крупности, полученный на первой стадии мокрого измельчения продукт подвергают первой стадии классификации, откуда крупную фракцию возвращают на смешивание с водой, а мелкую фракцию направляют на вторую стадию мокрого измельчения, полученный на второй стадии мокрого измельчения продукт подвергают второй стадии классификации с возвратом крупной фракции на вторую стадию мокрого измельчения, а мелкую фракцию подают на обезвоживание с получением сгущенного осадка и слива, который возвращают на смешивание с продуктом предварительного мокрого измельчения или со средней фракцией продукта сухого измельчения и водой, а сгущенный осадок подают на стадию получения готового водоугольного топлива, где его смешивают со стабилизатором и мелкой фракцией, полученной при классификации продукта сухого измельчения, при этом крупную фракцию, полученную при классификации продукта сухого измельчения, возвращают на сухое измельчение.

Технический результат достигается также за счет того, что перед обезвоживанием мелкую фракцию классификации продукта второй стадии мокрого измельчения направляют, по меньшей мере, на третью стадию мокрого измельчения с последующей классификацией с возвратом крупной фракции каждой стадии на соответствующую стадию мокрого измельчения.

Технический результат достигается также за счет того, что сгущенный осадок делят на два потока, один из которых направляют на стадию получения готового водоугольного топлива, а второй - фильтруют и также направляют на стадию получения готового водоугольного топлива, при этом фильтрат от обезвоживания сгущенного осадка возвращают на смешивание с исходным сырьем.

В частных случаях для классификации продукта мокрого измельчения роторного гидродинамического кавитационного аппарата могут быть использованы гидроциклон, мелкоячеистое сито или центробежный сепаратор.

Принципиальным отличием предлагаемого способа от известных способов получения водоугольного топлива, в которых используются кавитационные аппараты, является то, что измельчение угля проводят в роторном гидродинамическом кавитационном аппарате для обработки жидких сред при содержании твердого в обрабатываемой пульпе в диапазоне от 5 до 30 мас.%, а для получения готового ВУТ продукт заключительной стадии мокрого измельчения обрабатывают в известных устройствах для обезвоживания и смешивают со стабилизатором.

Существенным отличием предлагаемого способа является применение для мокрого измельчения угля роторного гидродинамического кавитационного аппарата с закрепленным на приводном валу ротором, содержащим насосные лопатки и, по меньшей мере, один концентрический ряд кавитаторов, количество которых в ряду является простым числом не менее 7 и увеличивается в каждом следующем ряду в направлении от приводного вала к периферии. Конструктивные особенности используемого в заявленном способе роторного гидродинамического кавитационного аппарата исключают совпадение в процессе вращения ротора зазоров между кратными кавитаторами в радиальном направлении, что приводит к стабилизации гидродинамического сопротивления вращению ротора, при этом пульсации давления в выходном патрубке аппарата и пульсации силы тока в цепи приводного электродвигателя не превышают ±5%.

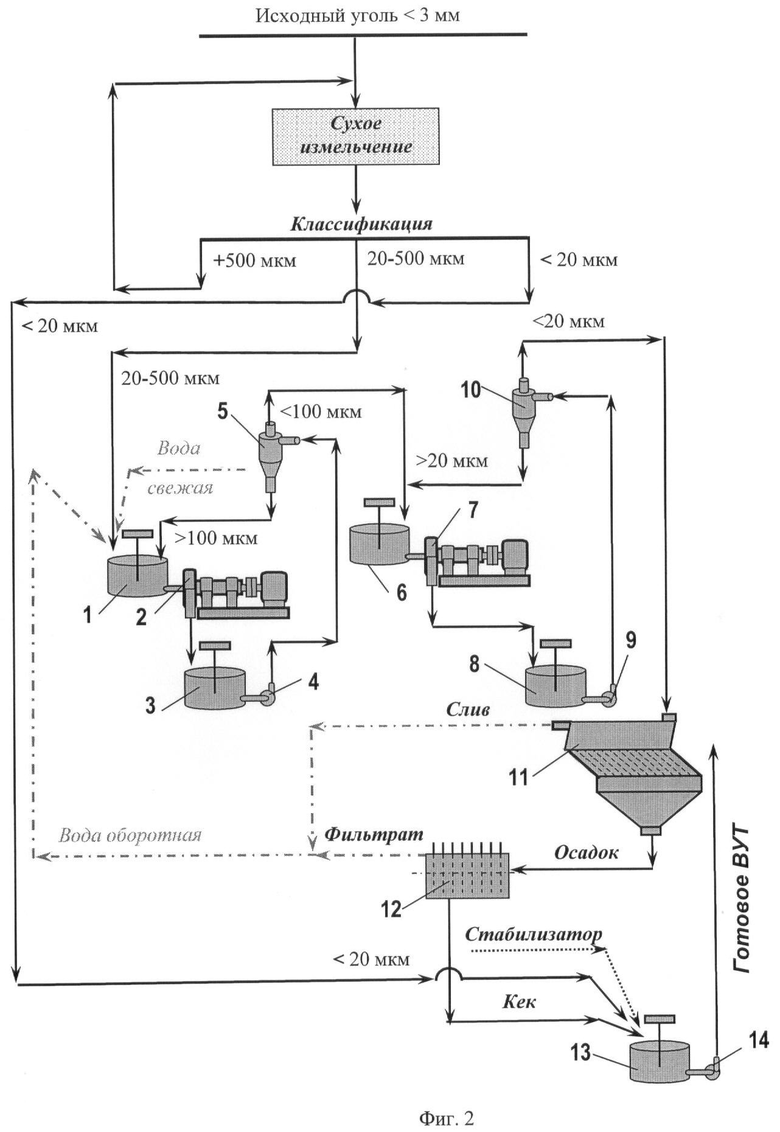

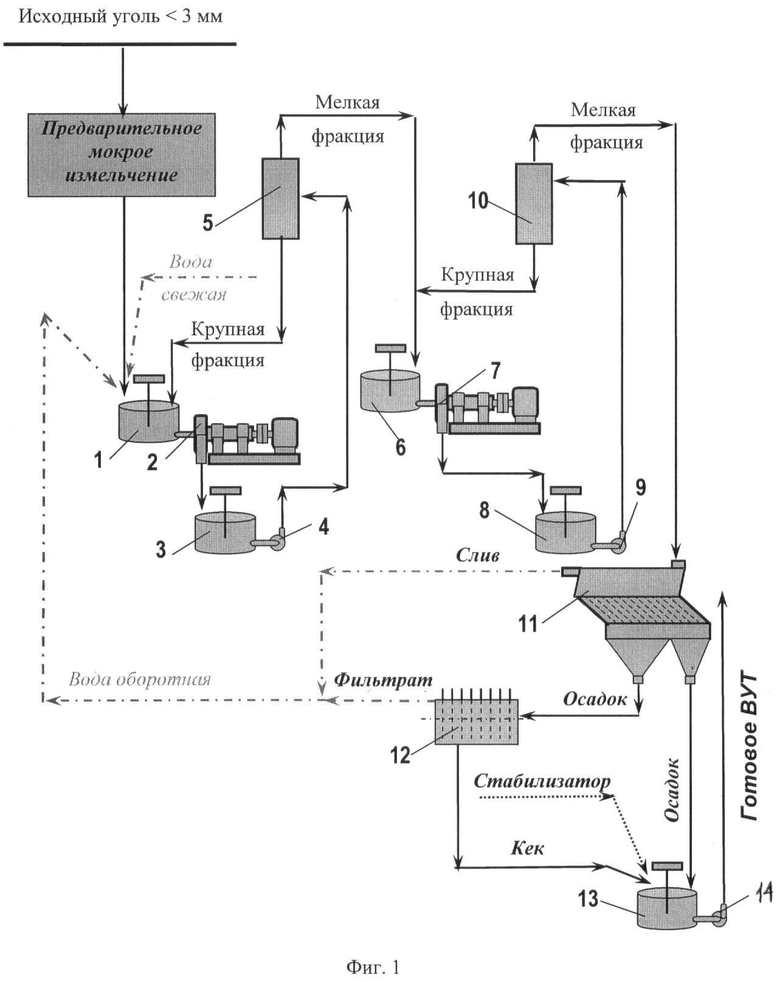

Способ поясняется чертежами. На Фиг.1 изображена принципиальная технологическая схема способа получения водоугольного топлива с предварительным мокрым измельчением. На Фиг.2 - технологическая схема способа получения водоугольного топлива с предварительным сухим измельчением с использованием для классификации продуктов мокрого измельчения гидроциклонов.

Исходный уголь (Фиг.1) крупностью <3 мм подвергают предварительному мокрому измельчению до крупности <630 мкм в вибрационной мельнице и подают в контактный чан 1, куда одновременно подают воду в количестве, необходимом для получения водоугольной суспензии с содержанием твердого в диапазоне от 5 до 30 мас.%. Водоугольную суспензию из контактного чана 1 направляют в роторный кавитационный гидродинамический аппарат 2 первой стадии мокрого измельчения.

Продукт аппарата 2 поступает в контактный чан 3, из которого подается насосом 4 в устройство 5 для классификации по крупности на две фракции. Мелкую фракцию подают в контактный чан 6, а крупную фракцию возвращают в контактный чан 1.

Из контактного чана 6 мелкую фракцию продукта классификации первой стадии подают в роторный кавитационный гидродинамический аппарат 7 второй стадии мокрого измельчения. Продукт аппарата 7 поступает в контактный чан 8, из которого насосом 9 его подают в устройство классификации по крупности 10 второй стадии.

Крупную фракцию из устройства 10 возвращают в контактный чан 6, из которого подают в аппарат 7 для дополнительного измельчения. Мелкую фракцию из устройства 10 подают в сгуститель 11.

Осадок, полученный в сгустителе 11, делят на два потока, один из которых направляют на стадию получения готового ВУТ в перемешивающее устройство 13, а другой подвергают дополнительному обезвоживанию на фильтре 12, откуда он также подается на стадию получения готового ВУТ в перемешивающее устройство 13, куда для получения ВУТ с содержанием твердого 55-65 мас.% подают необходимое количество стабилизатора. Слив сгустителя 11 и фильтрат фильтра 12 направляют в контактный чан 1 в качестве оборотной воды, а готовое ВУТ насосом 14 отводят потребителю.

Предлагаемая схема может быть использована при модернизации действующих установок для приготовления ВУТ с целью повышения их эффективности и снижения энергоемкости.

Исходный уголь (Фиг.2) крупностью <3 мм подвергают сухому измельчению в центробежной роторной дробилке до крупности <500 мкм с последующей классификацией измельченного продукта по крупности на крупную (>500 мкм), среднюю (500-20 мкм) и мелкую (<20 мкм) фракции. Продукт классификации - крупную фракцию >500 мкм возвращают на повторное измельчение в дробилку. Среднюю фракцию 20-500 мкм подают в контактный чан 1, а мелкую фракцию классификации <20 мкм используют для приготовления ВУТ с содержанием твердого 55-65 мас.%. В контактный чан 1 одновременно с углем подают воду в количестве, необходимом для получения водоугольной суспензии с содержанием твердого в диапазоне от 5 до 30 мас.%. Водоугольную суспензию из контактного чана 1 направляют в роторный кавитационный гидродинамический аппарат 2 для мокрого измельчения.

Продукт аппарата 2 направляют в контактный чан 3, из которого насосом 4 подают в устройство для классификации по крупности на две фракции - гидроциклонную установку 5. Слив гидроциклонной установки 5 крупностью <100 мкм подают в контактный чан 6, а пески гидроциклонной установки 5 крупностью >100 мкм возвращаются самотеком в контактный чан 1 для дополнительного измельчения.

Из контактного чана 6 продукт крупностью <100 мкм подают в роторный кавитационный гидродинамический аппарат 7 второй стадии измельчения. Продукт аппарата 7 направляют в контактный чан 8, из которого его насосом 9 подают в устройство для классификации по крупности на две фракции - гидроциклонную установку 10.

Пески гидроциклонной установки 10 поступают самотеком в контактный чан 6, из которого возвращаются в аппарат 7 для дополнительного измельчения до крупности <20 мкм. Слив гидроциклонной установки 10 крупностью <20 мкм поступает в сгуститель 11.

Осадок, полученный в сгустителе 11, подвергают дополнительному обезвоживанию на фильтре 12, откуда его подают на стадию получения готового ВУТ в мешалку 13, куда также для приготовления ВУТ с содержанием твердого 55-65 мас.% подают также мелкую фракцию <20 мм классификации продукта сухого измельчения и необходимое количество стабилизатора. Слив сгустителя 11 и фильтрат фильтра 12 направляют в контактный чан 1 в качестве оборотной воды, а готовое ВУТ насосом 14 отводят потребителю.

Предлагаемый способ может быть использован для получения водоугольного топлива с частицами крупностью менее 3 мкм.

При необходимости получения супертонкодисперсного водоугольного топлива перед обезвоживанием возможно дополнительное мокрое измельчение мелкой фракции классификации продукта второй стадии мокрого измельчения на третьей и последующих стадиях с применением на заключительной стадии мокрого измельчения в роторном кавитационном гидродинамическом аппарате в качестве устройства для классификации продукта мокрого измельчения центробежного сепаратора.

Таким образом, предложенный способ позволяет получать водоугольное топливо заданного качества при низких затратах энергии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАВИТАЦИОННОГО ВОДОУГОЛЬНОГО ТОПЛИВА (КаВУТ) И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2380399C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ДЕМИНЕРАЛИЗОВАННОГО ВОДОУГОЛЬНОГО ТОПЛИВА | 2004 |

|

RU2266313C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2249029C1 |

| СПОСОБ ПОДГОТОВКИ И СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА, ПРЕИМУЩЕСТВЕННО УГЛЯ, В ТОПКЕ КИПЯЩЕГО СЛОЯ ИНЕРТНОГО МАТЕРИАЛА | 2004 |

|

RU2270957C1 |

| Способ получения водоугольного топлива | 2020 |

|

RU2743929C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЯ С ЛЕГКОРАЗМОКАЕМОЙ ПОРОДОЙ ДЛЯ ПРИГОТОВЛЕНИЯ ДЕМИНЕРАЛИЗОВАННОГО СУСПЕНЗИОННОГО УГОЛЬНОГО ТОПЛИВА | 2008 |

|

RU2378324C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА И ЕГО СОСТАВ | 2005 |

|

RU2277120C1 |

| СПОСОБ ОБОГАЩЕНИЯ КВАРЦЕВЫХ ПЕСКОВ ДЛЯ ПОЛУЧЕНИЯ СТЕКОЛЬНОГО КОНЦЕНТРАТА | 2009 |

|

RU2392068C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ВОДОУГОЛЬНОГО ТОПЛИВА | 2004 |

|

RU2268289C1 |

| ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНОЙ ВОДОУГОЛЬНОЙ СУСПЕНЗИИ | 2015 |

|

RU2637119C2 |

Изобретение относится к области топливной энергетики, а именно к способам получения тонкодисперсного водоугольного топлива на основе ископаемых углей, которое может быть использовано для сжигания в котлах, печах и других установках объектов теплоэнергетики. Способ характеризуется тем, что предварительно измельченный исходный продукт подвергают в две и более стадии мокрому измельчению в роторном гидродинамическом кавитационном аппарате (2, 7). В кавитационном аппарате ротор, закрепленный на приводном валу, содержит насосные лопатки и, по меньшей мере, один концентрический ряд кавитаторов, количество которых в ряду является простым числом не менее 7 и увеличивается в каждом следующем ряду в направлении от приводного вала к периферии. Каждую стадию мокрого измельчения ведут в замкнутом цикле с классификацией водоугольной суспензии по крупности в устройстве для классификации (5, 10). Крупную фракцию из устройства (10) возвращают в аппарат (7) для измельчения. Мелкую фракцию подают в сгуститель (11). Осадок, полученный в сгустителе (11), делят на два потока, один из которых направляют в перемешивающее устройство (13) для получения готового топлива. Другой подвергают обезвоживанию на фильтре (12), откуда он также подается на стадию получения готового топлива в устройство (13), куда подают необходимое количество стабилизатора. При использовании способа снижаются энергетические затраты за счет сокращения расхода энергии на измельчение. 5 з.п. ф-лы, 2 ил.

1. Способ получения водоугольного топлива, характеризующийся тем, что исходное сырье крупностью менее 3 мм подвергают предварительному мокрому измельчению в мельнице или сухому измельчению с последующей классификацией измельченного продукта на крупную, среднюю и мелкую фракции, продукт предварительного мокрого измельчения или среднюю фракцию продукта сухого измельчения подают на смешивание с водой до получения водоугольной суспензии с содержанием твердого 5-30 мас.% и подвергают в две и более стадии мокрому измельчению в роторном гидродинамическом кавитационном аппарате для обработки жидких сред с закрепленным на приводном валу ротором, содержащим насосные лопатки и, по меньшей мере, один концентрический ряд кавитаторов, количество которых в ряду является простым числом не менее 7 и увеличивается в каждом следующем ряду в направлении от приводного вала к периферии, при этом каждую стадию мокрого измельчения ведут в замкнутом цикле с классификацией водоугольной суспензии по крупности, полученный на первой стадии мокрого измельчения продукт подвергают первой стадии классификации, откуда крупную фракцию возвращают на смешивание с водой, а мелкую фракцию направляют на вторую стадию мокрого измельчения, полученный на второй стадии мокрого измельчения продукт подвергают второй стадии классификации с возвратом крупной фракции на вторую стадию мокрого измельчения, а мелкую фракцию подают на обезвоживание с получением сгущенного осадка и слива, который возвращают на смешивание с продуктом предварительного мокрого измельчения или со средней фракцией продукта сухого измельчения и водой, а сгущенный осадок подают на стадию получения готового водоугольного топлива, где его смешивают со стабилизатором и мелкой фракцией, полученной при классификации продукта сухого измельчения, при этом крупную фракцию, полученную при классификации продукта сухого измельчения, возвращают на сухое измельчение.

2. Способ по п.1, отличающийся тем, что перед обезвоживанием мелкую фракцию классификации продукта второй стадии мокрого измельчения направляют, по меньшей мере, на третью стадию мокрого измельчения с последующей классификацией с возвратом крупной фракции каждой стадии на соответствующую стадию мокрого измельчения.

3. Способ по п.1 или 2, отличающийся тем, что сгущенный осадок делят на два потока, один из которых направляют на стадию получения готового водоугольного топлива, а второй - фильтруют и также направляют на стадию получения готового водоугольного топлива, при этом фильтрат от обезвоживания сгущенного осадка возвращают на смешивание с исходным сырьем.

4. Способ получения водоугольного топлива по п.1, отличающийся тем, что для классификации продукта мокрого измельчения используют гидроциклон.

5. Способ получения водоугольного топлива по п.1, отличающийся тем, что для классификации продукта мокрого измельчения используют мелкоячеистое сито.

6. Способ получения водоугольного топлива по п.1, отличающийся тем, что для классификации продукта мокрого измельчения используют центробежный сепаратор.

| JP 60195197 A1, 03.10.1985 | |||

| US 4915706 A1, 10.04.1990 | |||

| СПОСОБ ПОЛУЧЕНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2249029C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА | 2000 |

|

RU2167189C1 |

| Способ получения высококонцентрированных водоугольных суспензий | 1985 |

|

SU1530099A3 |

Авторы

Даты

2012-01-10—Публикация

2010-07-13—Подача