Изобретение относится к области цветной металлургии, в частности к способам автогенной плавки сульфидного сырья в печах Ванюкова с охлаждением и очисткой отходящих газов.

Известен способ переработки сульфидного сырья методом автогенной плавки, включающий загрузку шихты в печь Ванюкова на поверхность расплава, продувку расплава кислородсодержащим газом с получением штейна, шлака и отходящих запыленных газов, отделение части от газов за счет пропускания их над небарботируемым шлаковым расплавом, выходящим из зоны плавки с последующим охлаждением газов например в котле - утилизаторе (А.С. СССР N 917592, М. кл. 3 F 27 B 1/00 от 20.10.80 г.).

Недостатком известного способа является то, что при его реализации значительно возрастает аэродинамическое сопротивление плавильного агрегата, а пыль, выпадающая на поверхность шлака вне зоны продувки расплава газом, ухудшает качество шлака по содержанию извлекаемых металлов и увеличивает из потери со шлаком.

Известен также способ переработки сульфидного сырья, включающий загрузку шихты в печь Ванюкова на поверхность расплава, плавку, продувку расплава кислородсодержащим газом с получением шлака, штейна и отходящих запыленных газов, отделение части пыли от газов и охлаждение их в котле-утилизаторе или пылевой камере (технологическая инструкция АО Норильский комбинат "Плавка медного никельсодержащего сырья в печах Ванюкова". ТИ 0401.1455-27-89).

Недостатком данного способа плавки является то, что брызги шлака, содержащиеся в газах печей Ванюкова при охлаждении в пылевой камере или котле-утилизаторе, образуют прочные труднодоступные настыли. Это требует периодических остановок оборудования для чистки от настылей, что является трудоемкой и длительной операцией. Как из котла-утилизатора, так из пылевой камеры выгружается уловленные пыль и брызги расплава в виде кускового спеченного материала, который не может быть возвращен полностью в печь в составе шихты без предварительного дробления. Кроме того, охлаждение газов в пылевидной камере или котле-утилизаторе связано с образованием триоксида серы, который способен конденсироваться на теплообменных поверхностях в составе серной кислоты, вызывая интенсивную коррозию оборудования.

Наиболее близким по технической сущности и достигаемому результату является способ переработки сульфидного сырья, включающий загрузку шихты в печь Ванюкова на поверхность расплава, продувку расплава кислородсодержащим газом, плавку с получением шлака, штейна и отходящих запыленных газов, содержащих диоксид серы и кислород, охлаждение газов в газоохладительной камере с улавливанием пыли водным раствором и образованием пульпы, сгущением пульпы в сгустителе, нейтрализацией сгущенной пульпы и складированием сгущенной нейтрализованной пульпы. При этом плавку ведут с получением газов, имеющих температуру 1050-1250oC, содержащих кислород и аргон в сумме до 5,3% по объему (временная технологическая инструкция "Установка охлаждения отходящих газов печи Ванюкова N 3 на Медном заводе НГМК. ТИ 0401. 14.55-29-93).

Недостатком известного способа является то, что этот способ не учитывает специфической особенности плавки Ванюкова, заключающейся в выносе из зоны продувки расплава брызг шлака. Улавливание оборотным раствором пыли, образованной в печи при загрузке шихты совместно с брызгами шлака приводит к образованию пульпы, содержащей две фракции твердого материала, отличающихся по крупности, физико-химическим и механическим свойствам: крупной фракции, образованной брызгами шлака, и мелкой, образованной шихтовой пылью. Как показала практика эксплуатации, наличие в пульпе крупной фракции, образованной брызгами шлака, приводит к невозможности осуществления как процесса сгущения пульпы, так и перекачки пульпы из-за большой разницы скоростей осаждения фракций разной крупности в сгустителе и высокой абразивности крупного материала. При этом быстрое осаждение крупного материала в сгустителе с уплотнением осадка, что выводит сгуститель из строя и требует постоянного уплотняющего осадка водой. Перекачка пульпы, содержащей шлаковые брызги приводит к быстрому износу как насосов, так и трубопроводов, поскольку охлажденные водным раствором шлаковые представляют собой стекловидный материал высокой твердости.

Кроме того, данный способ предполагает получение газов, содержащих кислород и аргон, определяемые хроматографическим способом совместно, в количестве до 5,3%, что в пересчете на содержание кислорода составляет около 1,7%. Как показала практика эксплуатации, при таком низком содержании кислорода в получаемых газах, в них присутствует элементарная сера. Охлаждение таких газов водным раствором приводит к образованию пульпы, содержащей тонкодисперсную взвесь серы, которая выводит из строя оборудование из-за образования отложений на рабочих колесах перекачивающих насосов, в трубопроводах и теплообменниках.

Технический результат от внедрения изобретения заключается в повышении надежности работы оборудования, снижение затрат на отделение пыли от оборотного раствора, повышение извлечения ценных компонентов шихты в продукцию.

Сущность изобретения заключается в том, что в способе переработки сульфидных материалов, включающем загрузку шихты в печь Ванюкова на поверхность расплава, продувку расплава кислородсодержащим газом, плавку с образованием штейна, шлака и отходящих газов, содержащих брызги шлака, шихтовую пыль, кислород и диоксид серы, вывод из зоны продувки жидких продуктов плавки и газов, охлаждение газов водным раствором с образованием пульпы оборотной пыли и охлажденных, очищенных от пыли и брызг шлака газов, отделение брызг шлака и пыли от оборотного раствора, согласно изобретению плавку ведут с дополнительной подачей в отходящие газы кислорода до содержания его в газах 6 - 9% по объему, из пульпы оборотной пыли первоначально выделяют брызги шлака путем отсадки с декантацией, обеспечивающей отделение твердой фракции, скорость осаждения которой в воде составляет 80-160 ми/с, выделенную твердую фракцию направляют на плавку с составе шихты.

Изобретение основано на следующем. При продувке шлакового расплава в печи Ванюкова кислородсодержащим газом и загрузке шихты на поверхность барботируемого расплава, наблюдается два механизма образования пыли, выносимой с отходящими газами. Первый механизм связан с пылением самой шихты, падающей от загрузочных устройств до расплава сквозь газовое пространство печи. При этом образуется пыль, представленная пылящими компонентами шихты - флотационным концентратом и мелкими фракциями других компонентов. Пыление шихты является основным источником преобразования. По данному механизму образуется около 90% выносимой при плавке пыли. Крупность такой пыли составляет от 0,02 до 0,1 мм, а ее состав соответствует составу перерабатываемой шихты. Твердость частиц по шкале Маосса 2-3.

Второй механизм образования пыли и выноса ее с газами связан с образованием при продувке шлака мелких брызг расплава, скорость витания которых в газе меньше вертикальной составляющей скорости газового потока в печи. Эти частицы подхватываются газовым потоком и выносятся из печи. Крупность таких брызг составляет от 0,1 до 1 мм. Более крупные брызги не могут быть вынесены газовым потоком и возвращаются в ванну расплава, а брызги крупностью менее 0,1 мм не образуются. Состав пыли этого вида соответствует составу шлака, находящемуся в печи, то есть это силикатный расплав на основе фаялита, обогащенный извлекаемыми из шихты металлами. Так, при переработке медного никельсодержащего концентрата с получением силикатного шлака и штейна, содержащего 50% меди и 3,6% никеля, содержание меди в вынесенных из печи брызгах шлака составляет 5,3%, никеля 0,7%, диоксида кремния 24,5%, железа 48%. По данному механизму образуется около 10% выносимой из печи пыли. Охлаждение газов, содержащих брызги шлака водным раствором, приводит к закалке силикатного расплава с образованием стекловидных сферических частиц, имеющих высокую твердость (около 7 по шкале Маосса), чем обусловлена их высокая абразивность.

Скорость осаждения шлаковых включений в растворе, как показали исследования свойств получаемой пульпы, в 2-3 раза превышает скорость осаждения более мелкой шихтовой пыли.

Оседающие из пульпы шлаковые включения дают быстро уплотняющийся осадок, содержание влаги в котором составляет 10-15%. Это качество образующейся пульпы позволяет произвести ее предварительную обработку с целью выделения и удаления шлаковых брызг за счет отсадки путем пропускания потока пульпы через отсадочную камеру, снабженную системой разгрузки образующегося плотного осадка, например, с использованием шнека.

Как показали результаты исследований седиментационных свойств пульпы, для полного удаления из нее твердых шлаковых брызг, необходимо выделить из нее фракцию, скорость осаждения которой составляет 80-160 мм/с. Более крупные включения, оседающие в воде со скоростью более 160 мм/с, встречаются крайне редко и представляют собой конгломераты спеченной пыли. Более мелкие частицы, оседающие со скоростью менее 80 мм/с, представлены шихтовой пылью. Таким образом размеры отсадочной камеры должны быть выбраны исходя их величины скорости осаждения материала из потока более 80 мм/с.

Поскольку брызги шлака представляют собой сферические частицы, с малой удельной поверхностью и отсутствием пор, выделенный в отсадочной камере продукт быстро обезвоживается при выведении осадка из контакта с раствором (декантация). Это позволяет получить за счет декантации без использования дополнительных приемов продукт, пригодный для транспортировки в печь на плавку в составе шихты.

Переработка в печи Ванюкова сульфидных материалов сопровождается выделением в газовую фазу печи элементарной серы, образующейся за счет диссоциации высших сульфидов железа и цветных металлов, содержащихся в шихте. Так, при переработке медного никельсодержащего концентрата Норильской обогатительной фабрики, образуется около 7 кг элементарной серы на 100 кг концентрата. В газовом пространстве печи происходит частичное окисление серы кислородом воздуха, поступающего в печь через загрузочные устройства и неплотности. Но, как показывает практика эксплуатации печей Ванюкова, подсосов воздуха в печь не достаточно для полного дожига серы, и ее окончательный дожиг происходит вне печи, в газоперерабатывающих устройствах. Однако при охлаждении газов, выходящих из печи водным раствором, дожиг невозможен и элементарная сера, содержащаяся в газах, конденсируется и улавливается раствором совместно с пылью. Причем, поскольку охлаждение паров серы в этом случае происходит с очень высокой скоростью, образуется аморфная сера, не имеющая кристаллической структуры. Такая сера обладает повышенной адгезионной способностью и дает резиноподобные отложения в трубопроводах, на рабочих колесах насосов, перекачивающих пульпу и в других аппаратах и механизмах, что приводит к выводу их из строя.

Способ плавки и охлаждения газов печей Ванюкова с применением водных растворов, должен предусматривать обязательный эффективный дожиг элементарной серы, содержащейся в газах до охлаждения. Это достигается за счет дополнительной подачи кислорода в отходящие газы на стадии плавки в количестве, обеспечивающем величину содержания кислорода в газах 6-9%.

При содержании кислорода в газах менее 6% окисление серы происходит не полностью. При содержании кислорода более 9% идентифицируется процесс окисления охлаждающего раствора с накоплением серной кислоты в нем, что приводит к необходимости увеличения количества раствора, выводимого на нейтрализацию.

Соответствие изобретения критерию "изобретательский уровень" доказывается следующим образом.

Изобретение содержит совокупность признаков: "из пульпы первоначально выделяют брызги шлака путем отсадки с декантацией, твердой фракции, скорость осаждения которой в воде составляет 80-160 мм/с, выделенную твердую фракцию направляют на плавку в составе шихты".

Использование приема выделения крупной фракции из пульпы путем отсадки с декантацией широко применяется в промышленности, в частности в процессах обогащения руд и при добыче золота (Справочник по обогащению руд. Москва. Недра. 1983 г/ Под редакцией О.С. Богданова. Издание 2.). Однако в известных способах этот прием используется для выделения в донный продукт более тяжелой фракции твердого из пульпы, например, золота при его добыче из россыпных месторождений, или отделения сульфидной руды от пустой породы при методе обогащения в тяжелых суспензиях. При этом плотность отделяемого продукта (донного) всегда выше плотности породы.

В разработанном же способе в отличие от известных, в донный продукт при отсадке собирается менее плотный материал (шлаковые включения), истинная плотность которого меньше плотности шихтовой составляющей пыли, содержащейся в пульпе. Этот эффект достигается за счет использования специфических свойств шлаковых брызг, обусловленных их происхождением. Поскольку частицы шлаковых брызг имеют сферическую форму и гладкую (стеклянную) поверхность, а также большую крупность по сравнению с частицами шихтовой пыли, скорость их осаждения в водном растворе в несколько раз превышает скорость осаждения частиц шихтовой пыли. Кроме того, при выведении собранного продукта из контакта с водным раствором, он быстро обезвоживается, поскольку частицы не имеют пор, гидрофобны и не способны удерживать воду. Это качество выделенного таким образом осадка позволяет возвращать его на плавку без дополнительной подготовки, например сушки. Если брызги шлака выделять из пульпы совместно с шихтовой пылью, то полученный кек имел бы значительно большую влажность, что потребовало бы организации сушки всей массы кека. Поэтому достигается новый, неочевидный эффект, который свидетельствует о соответствии заявляемого объекта критерию "изобретательский уровень".

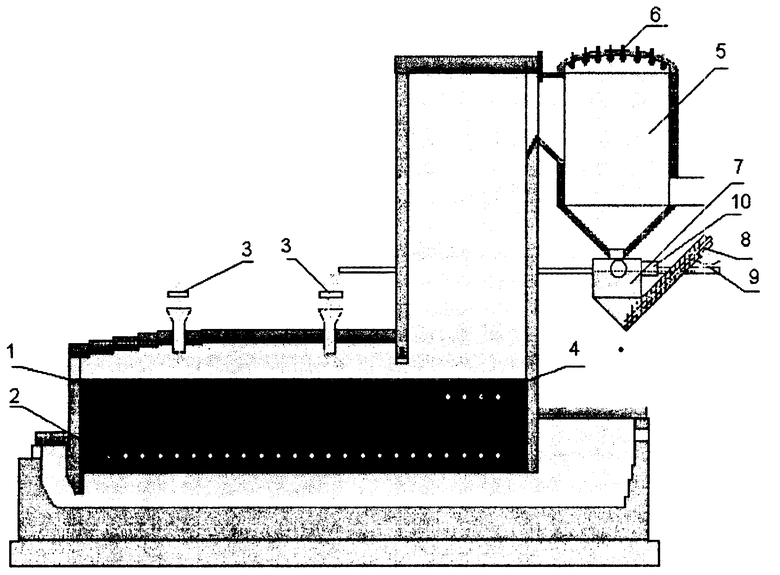

Изобретение поясняется чертежом, где показан схематично общий вид печи Ванюкова и оборудование для охлаждения отходящих газов.

Печь Ванюкова 1 оборудована фурмами 2 для продувки расплава кислородсодержащим газом, устройствами 3 для загрузки шихты на поверхность расплава, фурмами 4 для дополнительной подачи кислорода в отходящие газы. Печь снабжена охладительной камерой 5, оборудованной форсунками 6 для распыления в ней водного раствора и отсадочной камерой 7 для осаждения из пульпы твердой фракции брызг шлака. Отсадочная камера снабжена шнеком 8 для удаления из нее уловленной из раствора твердой фракции, которая транспортируют в печь по системе транспортера 9. Пульпа, содержащая мелкую твердую фракцию шихтовой пыли, поступает на дальнейшую переработку по пульпопроводу 10.

Способ переработки сульфидный материалов осуществляется следующим образом.

В печь Ванюкова непрерывно загружается шихта на поверхность расплава, который продувается кислородсодержащим газом. Компоненты шихты плавятся в расплаве с образованием штейна, шлака и отходящих газов, содержащих брызги шлака, шихтовую пыль, кислород и диоксид серы. Плавку ведут с дополнительной подачей в отходящие газы кислорода до содержания его в газах 6-9% по объему.

Из зоны продувки выводят жидкие продукты и газы. Газы охлаждают водным раствором с образованием пульпы оборотной пыли и охлажденных, очищенных от пыли и брызг шлака, газов.

Из пульпы оборотной пыли первоначально выделяют брызги шлака путем отсадки с декантацией твердой фракции, скорость осаждения которой в воде составляет 80-160 мм/с. Выделенную при этом твердую фракцию направляют на плавку в составе шихты.

Пример 1.

Печь Ванюкова, имеющая площадь пода 39 м2 и предназначенная для плавки сульфидного медного никельсодержащего концентрата в составе шихты, содержащей также кварцевый флюс (песчаник), руду и оборотные материалы, снабжена фурмами для подачи кислородовоздушной смеси в шлаковый расплав. Загрузка шихты осуществляется через два загрузочных устройства в своде печи на поверхность барботируемого расплава в количестве 130 т/ч. Через фурмы и расплав подают 27000 м3/ч кислородовоздушной смеси. При этом образуется 44 т/ч штейна, 72 т/ч шлака и 32000 м3/ч отходящих газов, с которыми выносится из печи 80 кг/ч брызг шлака и 720 кг/ч шихтовой пыли. Газы эвакуируют из печи через аптейк, в нижнюю часть которого через фурмы подают кислородовоздушную смесь в количестве 3660 м3/ч, содержащую 70% кислорода. При этом получают газы, содержащие 36% диоксида серы и 6,5% кислорода.

Отходящие газы поступают в охладительную камеру, в которой происходит их орошение водным раствором, распыляемым форсунками, расположенными в верхней части камеры. Расход раствора составляет 600-800 м3/ч. Раствор, содержащий уловленную пыль и брызги шлака, поступает в отсадочную камеру, расположенную под камерой охлаждения. Отсадочная камера представляет собой полую емкость размером 1 м в длину, 1 м шириной и 1 м выстой, снабжена днищем пирамидальной формы, в котором установлен шнек под углом 45o к вертикали. Камера обеспечивает выделение из пульпы материала, скорость осаждения которого в воде 80 мм/с. Шнек проходит через боковую стену отсадочной камеры и заключен в трубу, по которой осуществляется подъем уловленного материала вращающимся шнеком вышек уровня раствора в камере с возвратом механически захваченного материалом раствора по имеющемуся зазору между шнеком и стенками трубы. Разгрузка уловленного материала осуществляется через специальное отверстие в трубе на ленточный транспортер, передающий материал на транспортер загрузки шихты в печь.

Примеры 2-5 осуществляются аналогично примеру 1 с изменением подачи кислорода в отходящие газы.

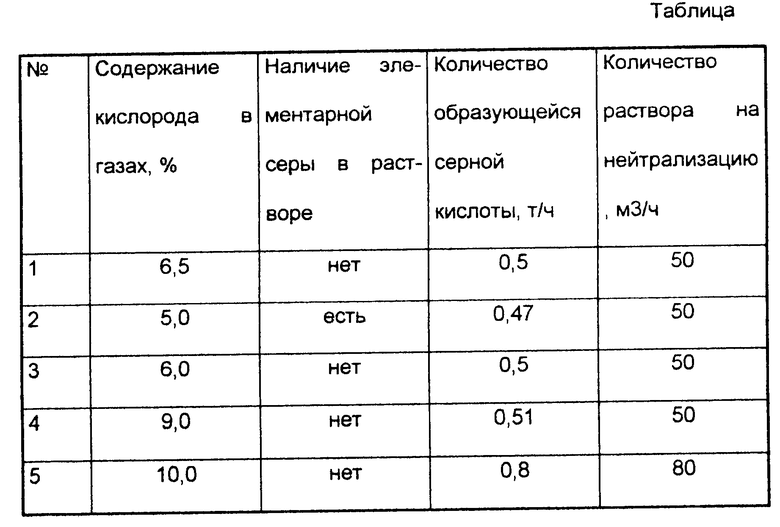

Данные по примерам сведены в таблицу.

Как видно из таблицы, см. пример 2, при содержании в отходящих газах кислорода меньше нижней границы оптимального значения, в растворе обнаруживается тонкодисперсная элементарная сера. Отмечается биение рабочих колес насосов, перекачивающих водный раствор из-за отложения на них серы.

В примере 5 увеличено содержание кислорода в газах до 10%, то есть выше верхней границы оптимальности. Это привело к росту количества образующейся при охлаждении газов серной кислоты и, соответственно, к необходимости увеличения расхода раствора, выводимого на нейтрализацию с целью поддержания баланса образования и вывода из процесса серной кислоты.

Осуществление предлагаемого способа позволит: увеличить производительность печи Ванюкова по переработке на 25-30% за счет использования более надежной в работе системы эвакуации газов, их охлаждения и очистки от пыли, повышения коэффициента использования оборудования; повысить извлечение ценных компонентов в штейн из шихты на 0,2% за счет возврата в производство уловленной пыли, повышения коэффициента использования оборудования; снизить на 20-25% расходы на текущий ремонт и эксплуатацию оборудования для переработки газов; улучшить санитарно-гигиенические условия труда в плавильном цеху за счет повышения надежности работы системы эвакуации отходящих газов печи Ванюкова.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ СУЛЬФИДНОГО СЫРЬЯ СПОСОБОМ ВАНЮКОВА | 1992 |

|

RU2009424C1 |

| СПОСОБ УДАЛЕНИЯ НАСТЫЛИ В ПОВОРОТНЫХ МЕДЕРАФИНИРОВОЧНЫХ ПЕЧАХ И ПЕРЕДАТОЧНЫХ ТЕХНОЛОГИЧЕСКИХ КОВШАХ | 1997 |

|

RU2118387C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ СВИНЦОВОГО СЫРЬЯ | 2005 |

|

RU2283359C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПЛАВКИ МЕДНО-НИКЕЛЕВОГО СУЛЬФИДНОГО СЫРЬЯ В ПЕЧИ ВАНЮКОВА ПРИ ПЕРЕРАБОТКЕ СУЛЬФИДНОЙ ШИХТЫ НА ШТЕЙН | 2013 |

|

RU2571968C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ СОДЕРЖАНИЕМ МЕДИ В ШТЕЙНЕ | 2010 |

|

RU2456353C2 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ МАТЕРИАЛОВ ВО ВЗВЕШЕННОМ СОСТОЯНИИ | 1997 |

|

RU2118385C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ МЕДНЫХ НИКЕЛЬСОДЕРЖАЩИХ СУЛЬФИДНЫХ МАТЕРИАЛОВ НА ЧЕРНОВУЮ МЕДЬ, ОТВАЛЬНЫЙ ШЛАК И МЕДНО-НИКЕЛЕВЫЙ СПЛАВ | 2016 |

|

RU2625621C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ КОНЦЕНТРАТОВ | 2004 |

|

RU2255996C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЛАВКИ СУЛЬФИДНЫХ МАТЕРИАЛОВ | 1990 |

|

RU2020170C1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОНИКЕЛЯ ИЗ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД И ПРОДУКТОВ ИХ ОБОГАЩЕНИЯ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2336355C2 |

Способ может быть использован в цветной металлургии для автогенной плавки сульфидного сырья в печах Ванюкова, способ включает загрузку шиты в печь Ванюкова на поверхность расплава, продувку расплава кислородсодержащим газом и плавку с образованием шлака и отходящих газов. Отходящие газы содержат брызги шлака, шихтовую пыль, кислород и диоксид серы. Из зоны плавки выводят жидкие продукты плавки и газы, затем осуществляют охлаждение газов водным раствором с образованием пульпы оборотной пыли и охлажденных, очищенных от пыли и брызг газов, отделение брызг шлака и пыли от водного раствора. Причем плавку ведут с дополнительной подачей в отходящие газы кислорода до содержания его в газах 6-9% по объему. Из пульпы оборотной пыли первоначально выделяют брызги шлака путем отсадки с декантацией твердой фракции, скорость осаждения которой в воде составляет 80-160 мм/с, выделенную твердую фракцию направляют на плавку в составе шихты, повышается надежность работы оборудования, снижаются затраты на отделение пыли от оборотного раствора, повышается извлечение ценных компонентов шихты в продукцию, 1 табл. 1 ил.

Способ переработки сульфидных материалов, включающий загрузку шихты в печь Ванюкова на поверхность расплава, продувку расплава, кислородсодержащим газом, плавку с образованием штейна, шлака и отходящих газов, содержащих брызги шлака, шихтовую пыль, кислород и диоксид серы, вывод из зоны продувки жидких продуктов плавки и газов, охлаждение газов водным раствором с образованием пульпы оборотной пыли и охлажденных, очищенных от пыли и брызг шлака газов, отличающийся тем, что плавку ведут с дополнительной подачей в отходящие газы кислорода до содержания его в газах 6 - 9% по объему, а из пульпы оборотной пыли выделяют брызги шлака путем отсадки с декантацией твердой фракции, скорость осаждения которой в воде составляет 80 - 160 мм/с, и выделенную твердую фракцию при этом направляют на плавку в составе шихты.

| SU, авторское свидетельство, 917592, F 27 B 1/00, 1980 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Нефтяная топка для комнатных печей | 1922 |

|

SU401A1 |

| Норильск, 1993. | |||

Авторы

Даты

1998-08-10—Публикация

1997-03-31—Подача