fab- h Pz;tt I I- .

00

-A

о о ю

Сущность изобретения: устройство для смешения газов содержит подводящую трубу 1 и трубу 2 для подвода второго таза, установленные коаксиально, и цилиндрическую смесительную камеру 3, являющуюся частью подводящей трубы 1. Полости труб 1 и 2 соединены между собой с помощью симметрично размещенных вокруг оси устройств пустотелых и обтекаемой формы ребер 4, каждое из которых имеет щелевые отверстия, обращенные в сторону движения первого газа. Труба 2 для подвода второго газа может быть установлена внутри подводящей трубы 1, а ребра 4 одним концом 6 жестко соединены с внутренней поверхностью подводящей трубы 1, а другим открытым концом - с трубой 2 для подвода второго газа так, что полости последней и каждого ребра 4 сообщаются между собой. Площадь проходного сечения внутри ребра 4 для газа и ширина ребра 4, замеренная в направлении движения потока, уменьшаются в направлении от оси устройства, а размер щелей увеличивается в направлении от оси устройства. Труба 2 для подвода второго газа может быть выполнена в форме кольцевой щели 11 и установлена снаружи подводящей трубы 1.7 з.п. ф-лы, 7 ил. CO С

3

Фиг.1

Изобретение относится к теплоэнергетике и может быть использовано для получения однородных изотропных рабочих тел, в частности, при подогреве воздуха на всасывании компрессора парогазовой установки.

Целью изобретения является улучшение качества смешения при подаче в камеру смешения малого количества второго газа и избыточном его давлении.

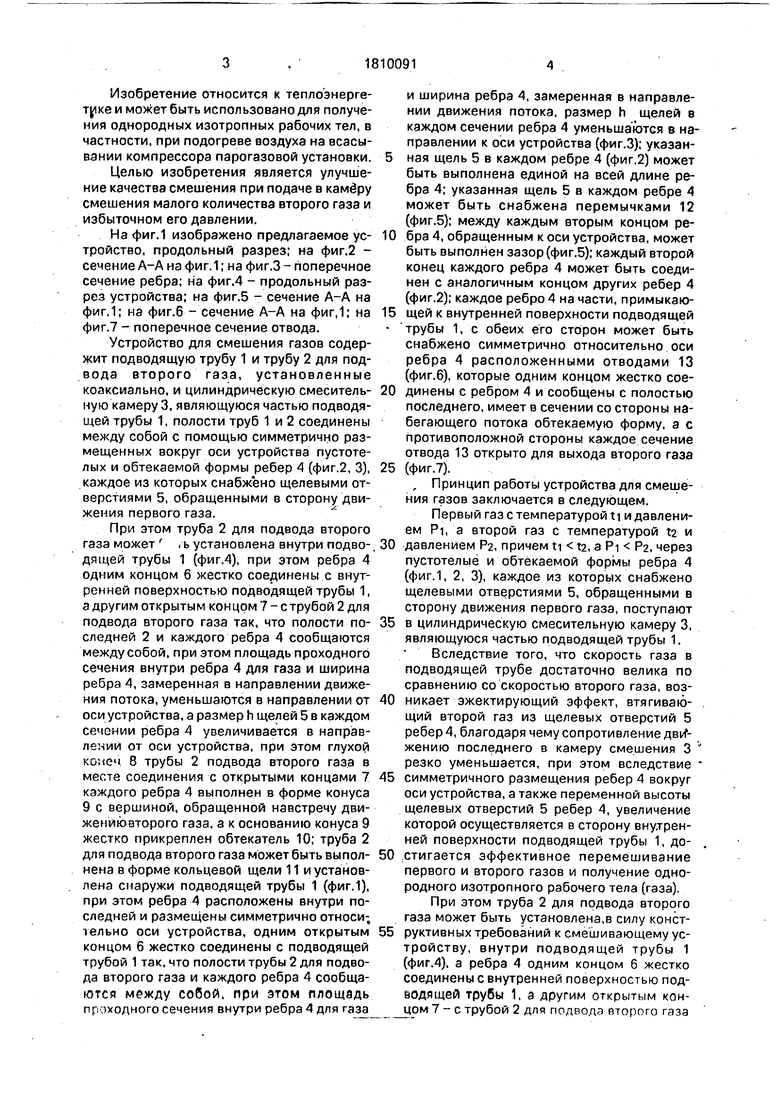

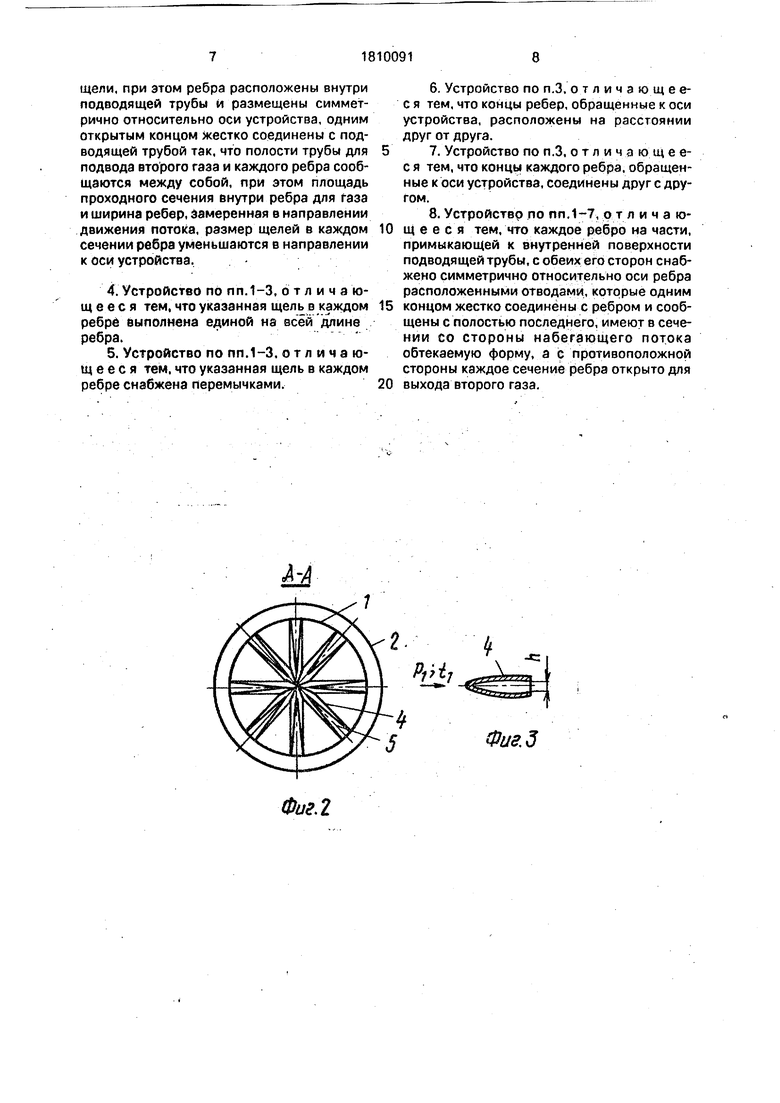

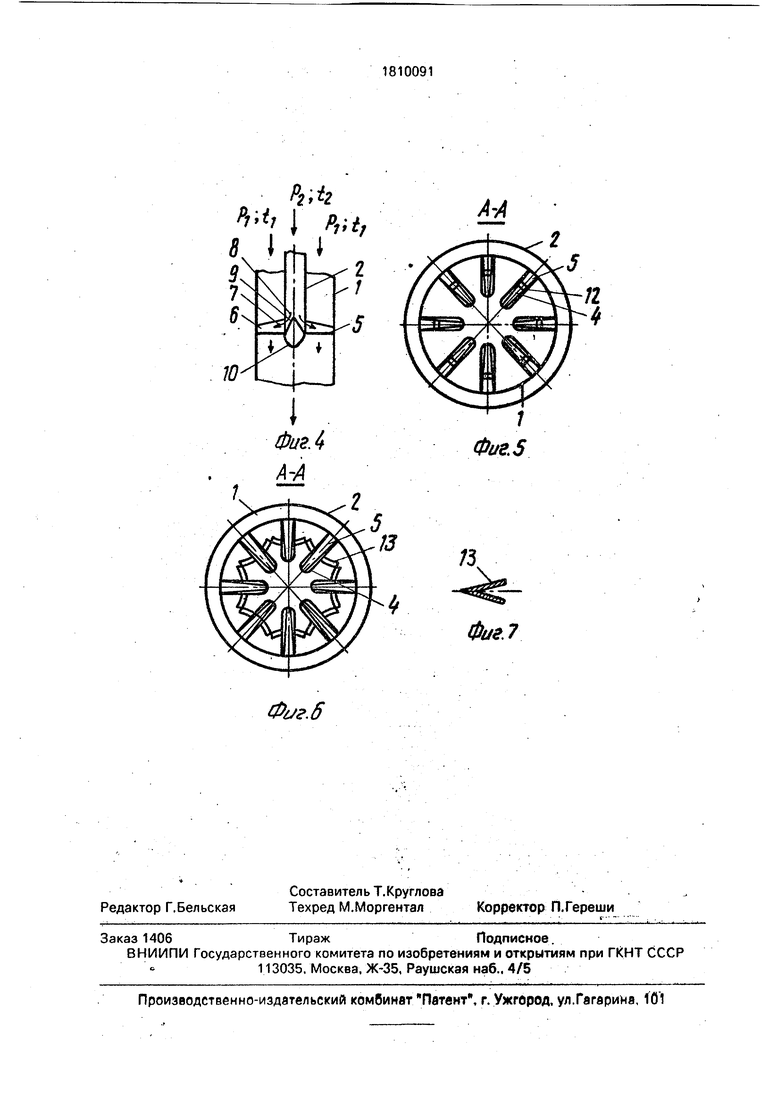

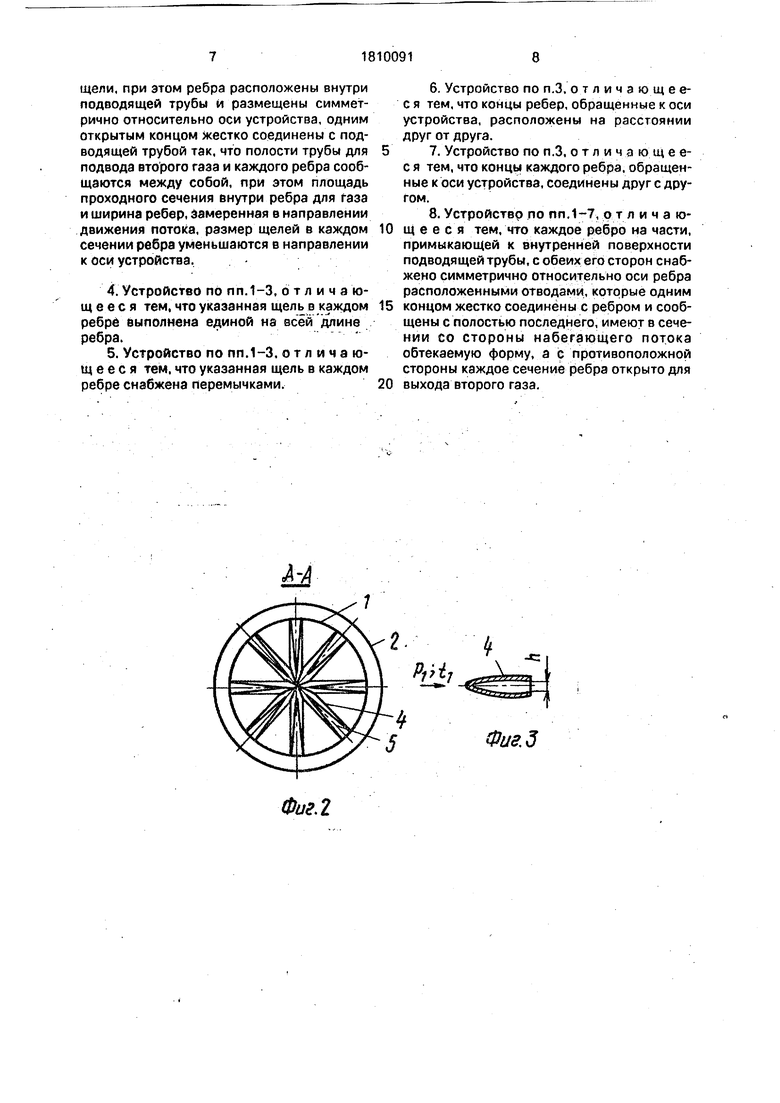

На фиг. 1 изображено предлагаемое ус- тройство, продольный разрез; на фиг.2 - сечение А-А на фиг. 1; на фиг.З - поперечное сечение ребра; на фиг.4 - продольный разрез устройства; на фиг.5 - сечение А-А на фиг,1; на фиг.6 - сечение А-А на фиг,1; на фиг.7 - поперечное сечение отвода.

Устройство для смешения газов содержит подводящую трубу 1 и трубу 2 для подвода второго газа, установленные коаксиально, и цилиндрическую смеситель- иую камеру 3, являющуюся частью подводящей трубы 1, полости труб 1 и 2 соединены между собой с помощью симметрично размещенных вокруг оси устройства пустотелых и обтекаемой формы ребер 4 (фиг.2, 3), каждое из которых снабжено щелевыми отверстиями 5, обращенными в сторону движения первого газа.

При этом труба 2 для подвода второго газа может , ь установлена внутри подводящей трубы 1 (фиг.4), при этом ребра 4 одним концом 6 жестко соединены с внут1- ренней поверхностью подводящей трубы 1, а другим открытым концрм7-струбой2 для подвода второго газа так, что полости по- следней 2 и каждого ребра 4 сообщаются между собой, при этом площадь проходного сечения внутри ребра 4 для газа и ширина ребра 4, замеренная в направлении движения потока, уменьшаются в направлении от оси устройства, а размер h щелей 5 в каждом сечении ребра 4 увеличивается в направлении от оси устройства, при этом глухой конец 8 трубы 2 подвода второго газа в месте соединения с открытыми концами 7 каждого ребра 4 выполнен в форме конуса 9 с вершиной, обращенной навстречу дви- жениювторого газа, а к основанию конуса 9 жестко прикреплен обтекатель 10; труба 2 для подвода второго газа может быть выпол- нена в форме кольцевой щели 11 и установлена снаружи подводящей трубы 1 (фиг.1), при этом ребра 4 расположены внутри последней и размещены симметрично относи-, тельно оси устройства, одним открытым концом б жестко соединены с подводящей трубой 1 так, что полости трубы 2 для подвода второго газа и каждого ребра 4 сообщаются между собой, при этом площадь проходного сечения внутри ребра 4 для газа

и ширина ребра 4, замеренная в направлении движения потока, размер h щелей в каждом сечении ребра 4 уменьшаются в направлении к оси устройства (фиг.З); указанная щель 5 в каждом ребре 4 (фиг,2) может быть выполнена единой на всей длине ребра 4; указанная щель 5 в каждом ребре 4 может быть снабжена перемычками 12 (фиг.5); между каждым вторым концом ребра 4, обращенным к оси устройства, может быть выполнен зазор (фиг.5); каждый второй конец каждого ребра 4 может быть соединен с аналогичным концом других ребер 4 (фиг.2); каждое ребро 4 на части, примыкающей к внутренней поверхности подводящей трубы 1, с обеих его сторон может быть снабжено симметрично относительно оси ребра 4 расположенными отводами 13 (фиг.6), которые одним концом жестко соединены с ребром 4 и сообщены с полостью последнего, имеет в сечении со стороны набегающего потока обтекаемую форму, а с противоположной стороны каждое сечение отвода 13 открыто для выхода второго газа (фиг.7).

, Принцип работы устройства для смешения газов заключается в следующем.

Первый газ с температурой ti и давлением Pi, а второй газ с температурой ta и давлением Ра, причем ti ta, a PI Ра, через пустотелые и обтекаемой формы ребра 4 (фиг.1, 2, 3), каждое из которых снабжено щелевыми отверстиями 5, обращенными в сторону движения первого газа, поступают в цилиндрическую смесительную камеру 3, являющуюся частью подводящей трубы 1.

Вследствие того, что скорость газа в подводящей трубе достаточно велика по сравнению со скоростью второго газа, возникает эжектирующий эффект, втягивающий второй газ из щелевых отверстий 5 ребер 4, благодаря чему сопротивление дви1- жению последнего в камеру смешения 3 резко уменьшается, при этом вследствие симметричного размещения ребер 4 вокруг оси устройства, а также переменной высоты щелевых отверстий 5 ребер 4, увеличение которой осуществляется в сторону внутренней поверхности подводящей трубы 1, достигается эффективное перемешивание первого и второго газов и получение однородного изотропного рабочего тела (газа).

При этом труба 2 для подвода второго газа может быть установлена,в силу конструктивных требований к смешивающему устройству, внутри подводящей трубы 1 (фиг.4), а ребра 4 одним концом 6 жестко соединены с внутренней поверхностью подводящей трубы 1, а другим открытым концом 7 - с трубой 2 для подвода второго газа

так, что полости последней 2 и ка хдого ребра 4 сообщаются между собой, при этом площадь проходного сечения внутри ребра для газа и ширина ребра 4, замеренная в направлении движения потока, уменьшаются в направлении от оси устройства а размер h щелей 5 в каждом сечении ребра 4 увеличивается в направлении от оси устройства, при этом глухой конец 8 трубы 2 подвода второго газа в месте соединения с открытыми концами 7 каждого ребра А выполнен в форме конуса 9 с вершиной, обращенной навстречу движения второго газа, а к основанию конуса 9 жестко прикреплен обтекатель 10. Вышеуказанное изменение площади проходного сечения внутри ребра А, его ширины и размер щелей 5 в каждом ребре 4 обеспечивают равномерное и в соответствующей пропорции смешение двух газов в соответствующих объемах камеры смешения 3, благодаря чему обеспечивается достижение однородной и изотропной смеси газов, а выполнение глухого конца 8 трубы 2 в виде конуса 9 и наличие обтекателя 10 снижают гидравлические сопротивления при движении обоих газов,

Кроме того, в силу конструктивных соображений или требований к расположению подводящей трубы 1 и трубы 2 для подвода второго газа, труба 2 может быть выполнена в форме кольцевой щели 11 и установлена снаружи подводящей трубы 1 (фиг.1). В последнем случае также благодаря вышеуказанному изменению площади проходного сечения внутри ребра 4 и ширины ребра 4, а также размера h щелей в каждом сечении ребра 4 также обеспечивается эффективное смешение газов.

В зависимости от взаимного расположения подводящей трубы 1 и трубы 2 для подвода второго газа указанная щель 5 в каждом ребре 4 (фиг.2) может быть выполнена единой на всей длине ребра 4, а также может быть снабжена перемычками 12 (фиг.5), между каждым вторым концом ребра 4, обращенным к оси устройства, может быть выполнен зазор (фиг.5), а также каждый второй конец каждого ребра 4 может быть соединен с аналогичным концом других ребер 4 (фиг.2). При этом вышеуказанные конструктивные выполнения устройства для смешения газов определяются также условиями обеспечения жесткости конструкции, надежностью ее работы и минимальными гидравлическими потерями.

При относительно больших диаметрах подводящей трубы, когда концы ребер, примыкающие к внутренней поверхности указанной трубы , располагаются на значительном удалении друг от друга, целесообразным является снабжение каждого ребра на части его симметрично относительно ребра 4 расположенными отводами 13 (фиг.6), которые улучшают доступ второго

5 газа в объемы камеры смешения, расположенные между ребрами, благодаря чему достигается возможность получить при указанных условиях однородную изотропную смесь га.зов.

0 Использование устройства для смешения газов при подогреве воздуха на всасывании компрессора парогазовой установки, а также в других отраслях техники позволя- ет прихсмешении . двух потоков с малым

5 расходом одного из них получить однородное изотропное рабочее тело ( смесь газов, при этом достигаются минимальные гидравлические потери, а устройство отличается простотой конструкции и дешевизной изго0 товления.

Формула изобретения

5 цилиндрическую смесительную камеру, о т- личающееся тем, что, с целью улучшения качества смешения при подаче в камеру смешения малого количества второго газа, и избыточном его давлении, полости труб

0 сообщены между собой с помощью симметрично размещенных вокруг оси устройства пустотелых и обтекаемой формы ребер, каждое из которых имеет щелевое отверстие, обращенное в сторону движения первого

5 газа.

щели, при этом ребра расположены внутри подводящей трубы и размещены симметрично относительно оси устройства, одним открытым концом жестко соединены с подводящей трубой так, что полости трубы для подвода второго газа и каждого ребра сообщаются между собой, при этом площадь проходного сечения внутри ребра для газа и ширина ребер, замеренная в направлении движения потока, размер щелей в каждом сечении ребра уменьшаются в направлении к оси устройства,

Фиг.2

концом жестко соединены с ребром и сообщены с полостью последнего, имеют в сечении со стороны набегающего потока обтекаемую форму, а е противоположной стороны каждое сечение ребра открыто для

выхода второго газа.

Фи г. б

| Спейшер В.А | |||

| Сжигание газа на электростанциях и в промышленности | |||

| - М.: Энергия, 1967, с.187 | |||

| , Патент США № 4390346, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Устройство для смешивания газов | 1988 |

|

SU1554954A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ приготовления консистентных мазей | 1919 |

|

SU1990A1 |

Авторы

Даты

1993-04-23—Публикация

1991-04-30—Подача