Изобретение относится к кожухотрубным теплообменникам и может быть использовано в теплообменных аппаратах и регенеративных подогревателях.

Известна трубка для трубчато-пластинчатых теплообменников [1] имеющая овальное поперечное сечение, большие стороны на концах трубки имеют вогнутости, так что сечение трубки имеет форму восьмерки по меньшей мере на участках, окруженных трубными досками.

Недостатком такой теплообменной трубки является низкий коэффициент теплопередачи, так как наружная ее поверхность не может быть оребрена, и малое поперечное сечение вследствие вогнутости боковых сторон внутрь трубки, что приводит к уменьшению расхода теплоносителя через трубку, а также неприспособленность ее работать при повышенном давлении теплоносителя внутри нее.

Известна также теплообменная труба с ребрами [2] содержащая трубу овального поперечного сечения и пластинчатые ребра, надетые на нее, при этом боковые стороны отверстия ребра, расположенные вдоль большой оси отверстия, выполнены вогнутыми внутрь отверстия, а труба при установке ее внутрь отверстия ребра деформируется и принимает форму отверстия.

Недостатком такой теплообменной трубы является низкий коэффициент теплопередачи вследствие малого коэффициента теплоотдачи с ее внутренней поверхности, а также трудоемкость ее изготовления.

Наиболее близкой по конструктивному выполнению является теплообменная труба некруглого сечения, преимущественно овального [3] с перфорированным турбулизатором внутри, края которого изогнуты по профилю трубы, турбулизатор выполнен в виде ленты, имеющей в зоне перфорации углубления, например полусферической или конической формы с высотой, равной 0,04-0,3 наименьшего внутреннего размера трубы, и перфорация размещена с шагом, составляющим 1-6 этого же размера.

Недостатками такой теплообменной трубы являются низкий коэффициент теплопередачи с ее внутренней поверхности, так как турбулизатор работает только на половине внутренней поверхности трубы; не обеспечивается эффективного замещения периферийных слоев жидкости, участвующих в теплообмене, центральными слоями жидкости, а также трудоемкость ее изготовления, а именно обеспечения плотного прилегания наружной поверхности трубы к внутренней кромки каждого отверстия ребер.

Цель изобретения увеличение коэффициентa теплопередачи и упрощение технологии изготовления.

Это достигается тем, что в известной оребренной теплообменной трубе с размещенной внутри вставкой и овальным поперечным сечением, снабженной жестко закрепленными на ее наружной поверхности пластинчатыми ребрами, имеющими отбортовки, плотно примыкающие к наружной поверхности трубы и выполненные заодно целое с ребрами, по периферии каждого ребра выполнены четыре просечки и примыкающие к ним расположенные перпендикулярно к плоскости ребра лепестки, размещенные попарно симметрично относительно осей симметрии трубы, причем торцевые кромки отбортовoк и лепестков примыкают к боковой поверхности смежного ребра и лепестки одного ребра симметрично смещены относительно лепестков смежного ребра, а расстояние от центра трубы до кромки отверстия ребра в направлении большей оси с одной из сторон трубы превышает расстояние в этом же направлении от центра трубы до ее внешней поверхности с образованием между поверхностью трубы и ребром сегментного зазора, шириной, не превышающей размер трубы по ее меньшей оси, в упомянутом зазоре установлен клин, имеющий соответствующую зазору форму поперечного сечения, при этом размещенная внутри трубы вставка выполнена в виде стержня и жестко закрепленных на нем одинаково ориентированных пустотелых элементов, имеющих большее и меньшее основания и открытые торцы, установленных с образованием между боковыми стенками элементов и внутренней поверхностью трубы каналов с уменьшающейся в направлении движения потока площадью поперечного сечения, а на боковых стенках элемента выполнены продольные отверстия, сообщающие полости элемента с каналом, а также расположенные в зоне торцев большего основания по периметру элемента выступы, контактирующие с внутренней поверхностью трубы.

Анализ известных технических решений аналога и прототипа в исследуемой области, т.е. элементов теплообменных аппаратов, позволяет сделать вывод об отсутствии в них признаков, сходных с существенными отличительными признаками, описывающими предлагаемую оребренную теплообменную трубу с размещенной внутри вставкой, и признать изобретение соответствующим критерию "существенные отличия".

В частности, не известны оребренные теплообменные трубы с размещенной внутри вставкой, в которых по периферии каждого ребра были бы выполнены четыре просечки и примыкающие к ним расположенные перпендикулярно к плоскости ребра лепестки, размещенные попарно симметрично относительно осей симметрии трубы, причем торцевые кромки отбортовок и лепестков примыкает к боковой поверхности смежного ребра и лепестки одного ребра симметрично смещены относительно лепестков смежного ребра, а расстояние от центра трубы до кромки отверстия ребра в направлении большей оси с одной из сторон трубы превышало бы расстояние в этом же направлении от центра трубы до ее внешней поверхности с образованием между поверхностью трубы и ребром сегментного зазора, шириной, не превышающей размер трубы по ее меньшей оси, в упомянутом зазоре был бы установлен клин, имеющий соответствующую зазору форму поперечного сечения, при этом размещенная внутри трубы вставка была бы выполнена в виде стержня, и жестко закрепленных на нем одинаково ориентированных пустотелых элементов, имеющих большее и меньшее основания и открытые торцы, установленных с образованием между боковыми стенками элементов и внутренней поверхностью трубы каналов с уменьшающейся в направлении движения потока площадью поперечного сечения, а на упомянутых боковых стенках элемента были бы выполнены продольные отверстия, сообщающие полости элемента с каналом, а также расположенные в зоне торцев большего основания по периметру элемента выступы, контактирующие с внутренней поверхностью трубы.

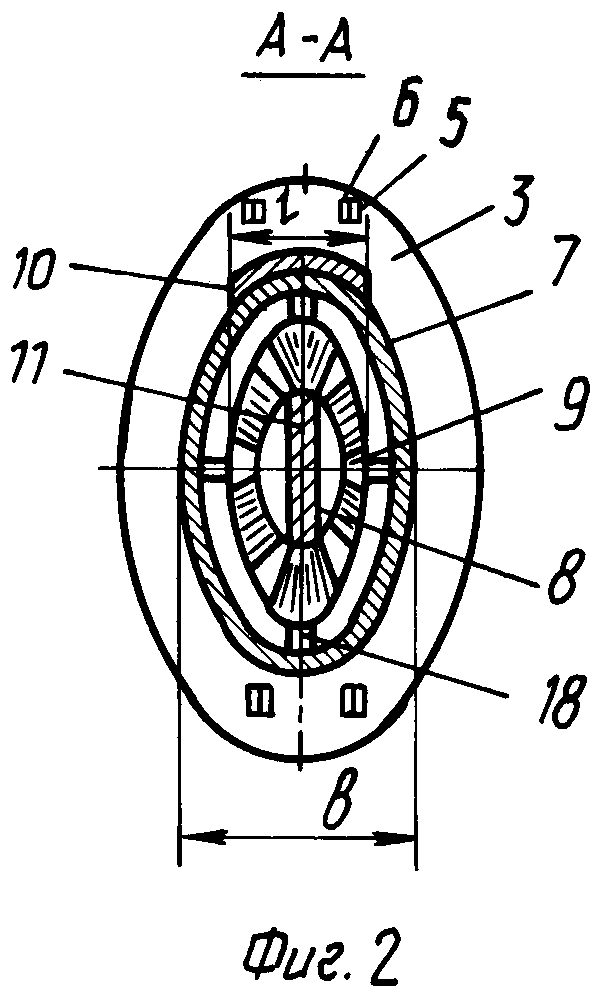

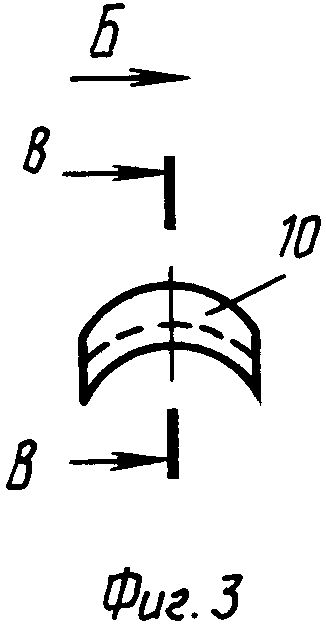

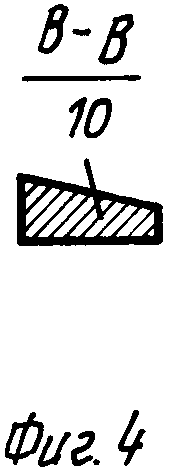

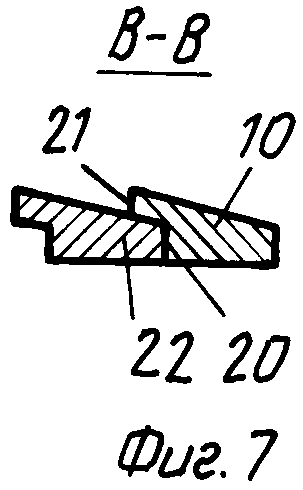

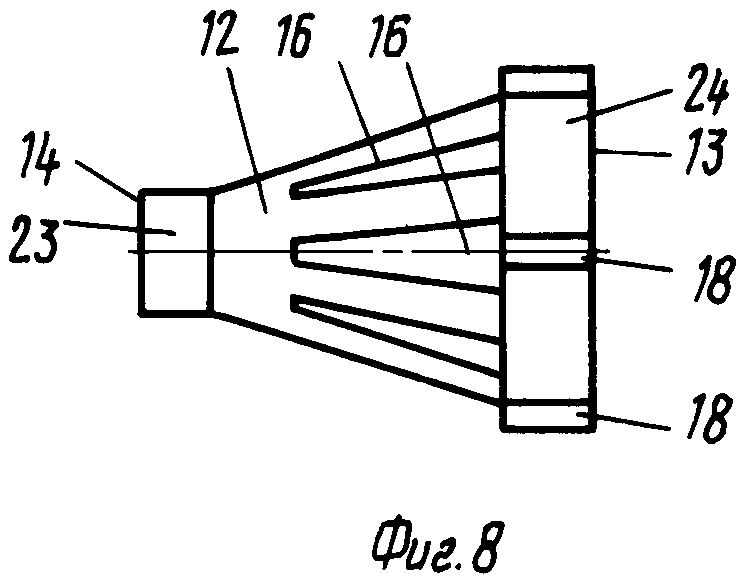

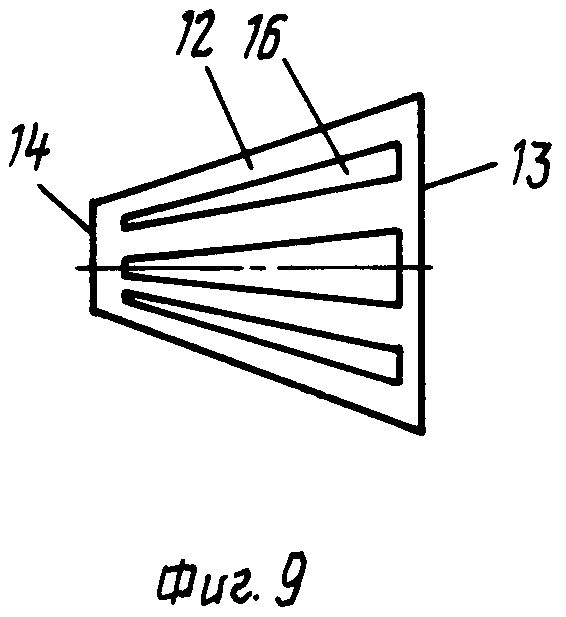

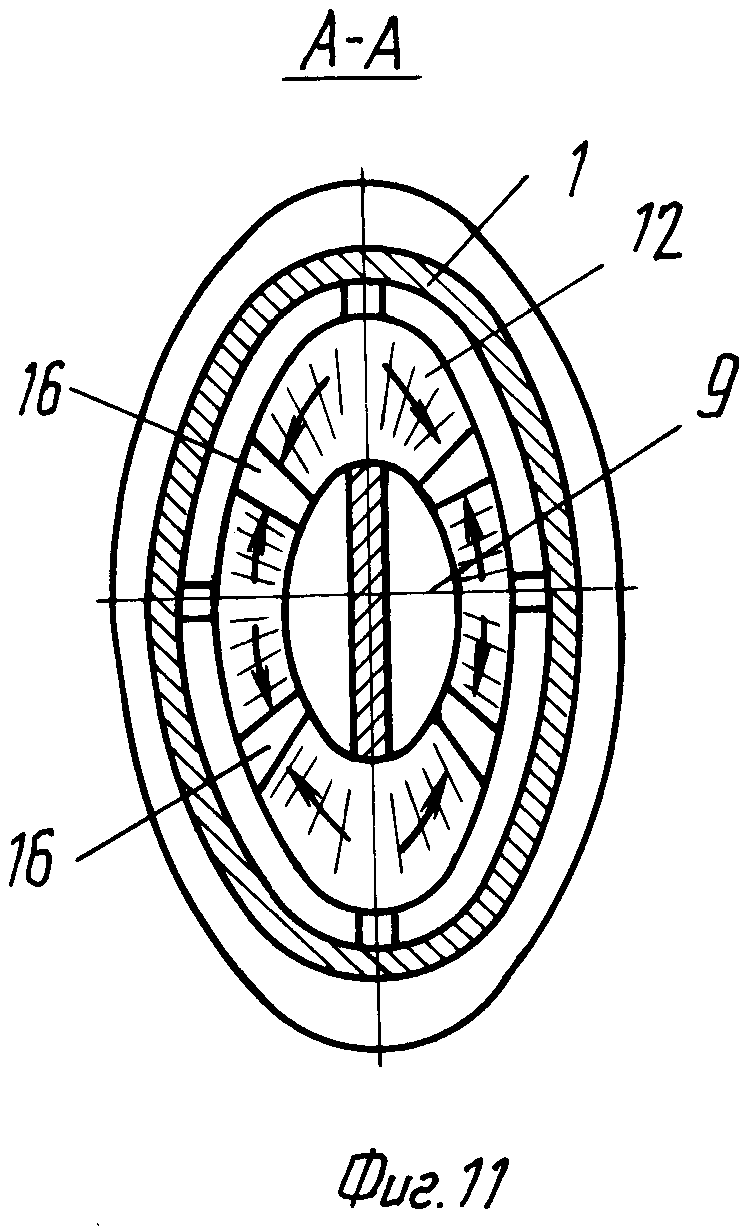

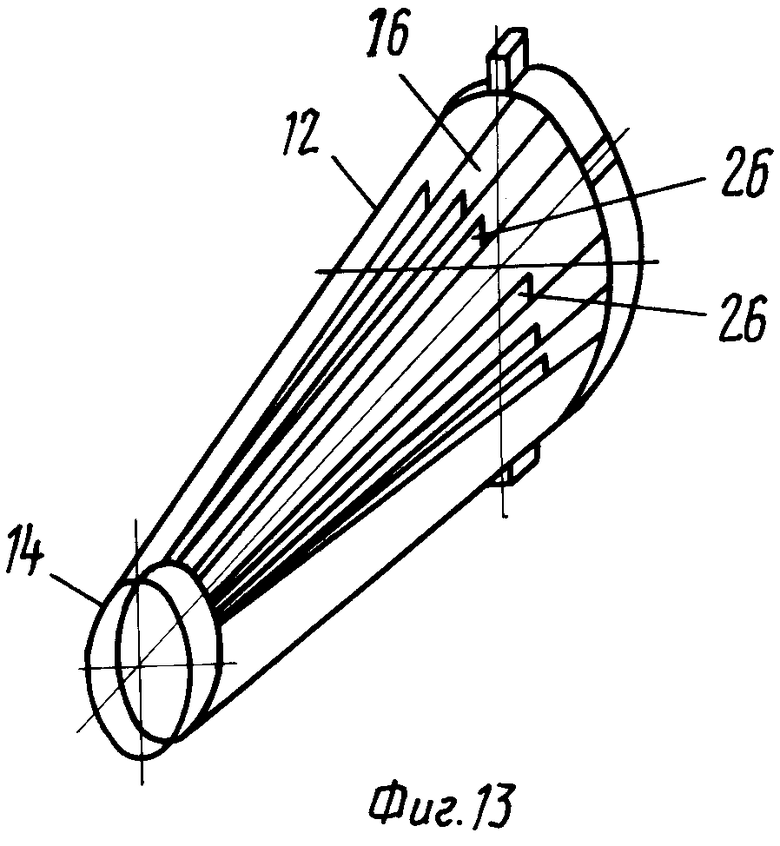

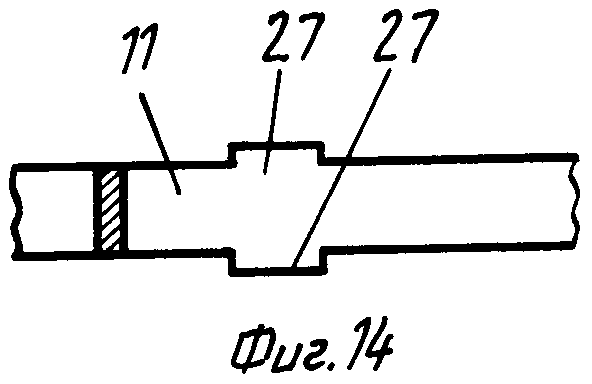

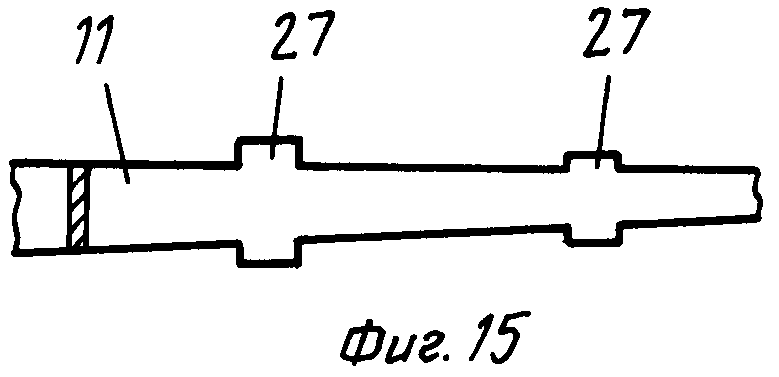

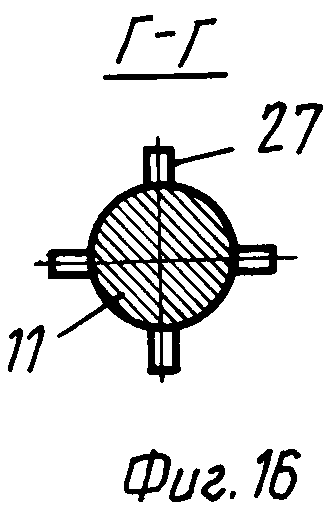

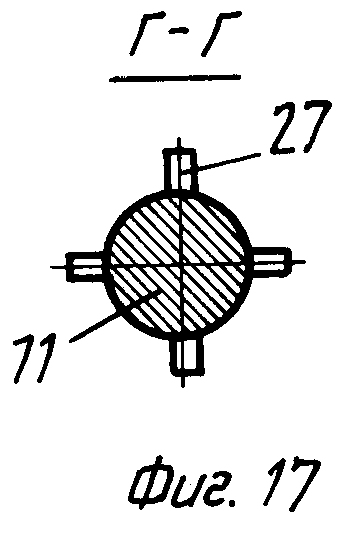

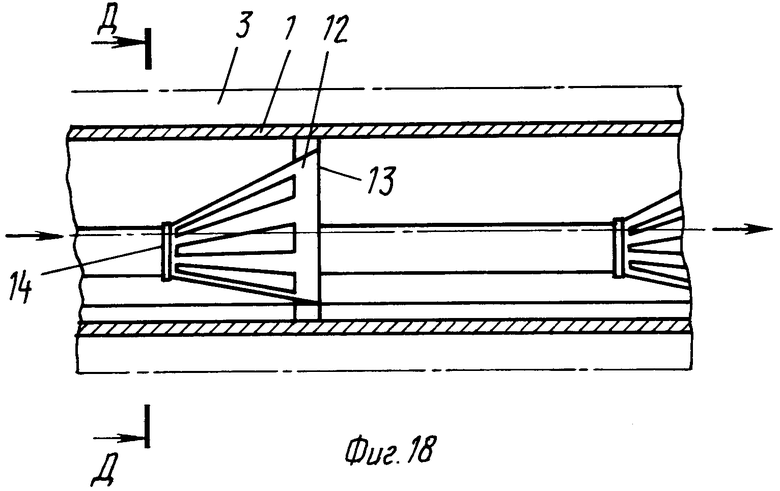

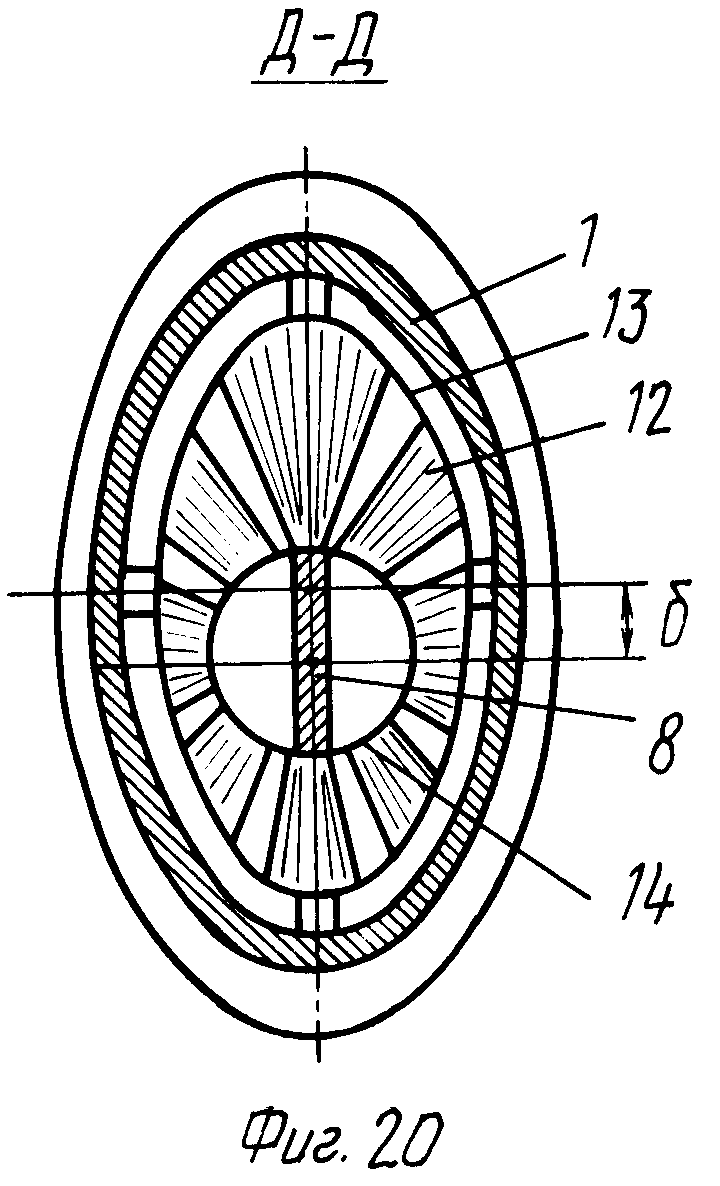

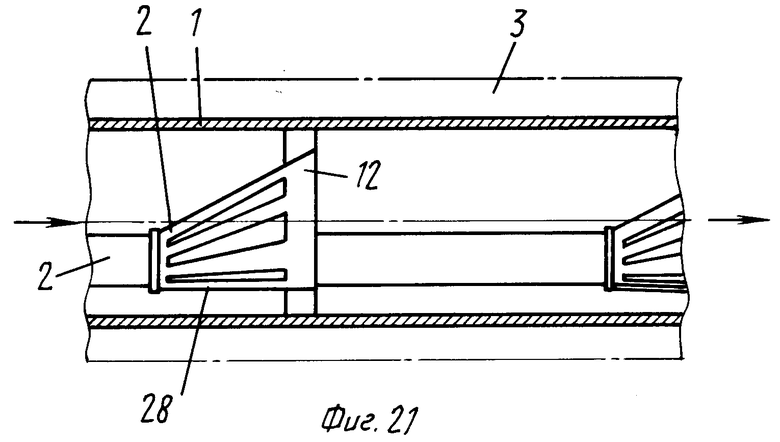

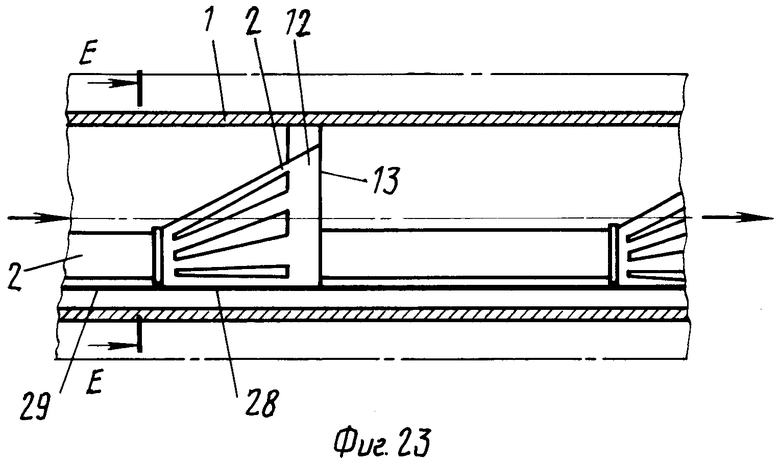

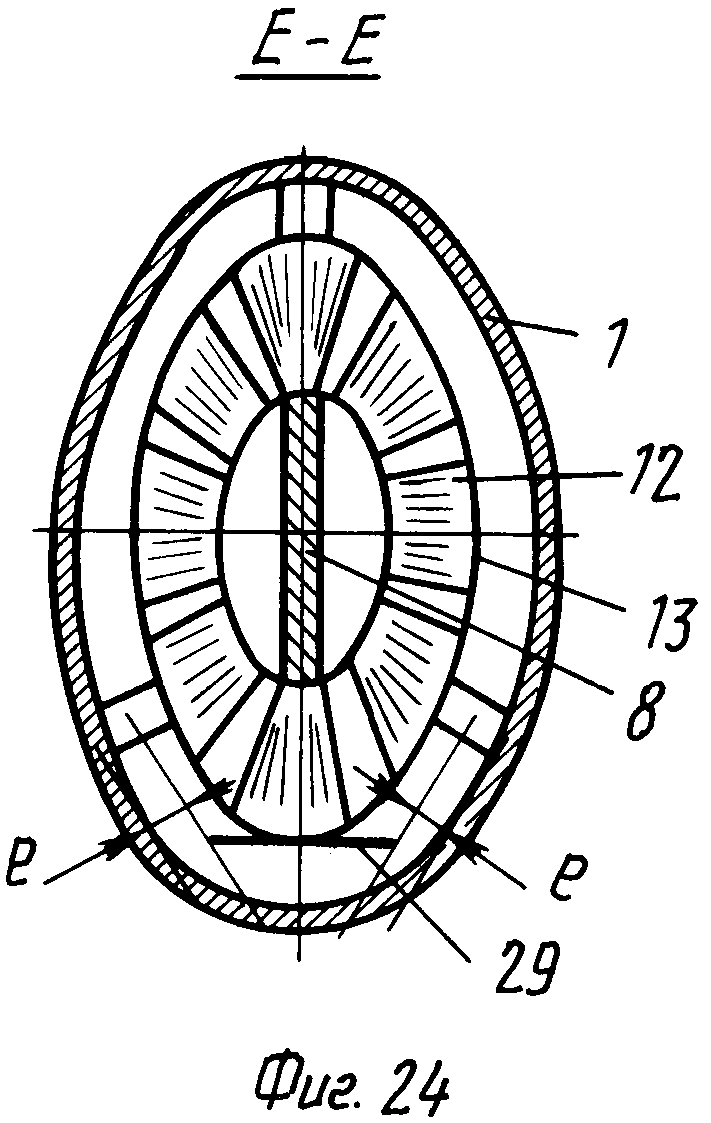

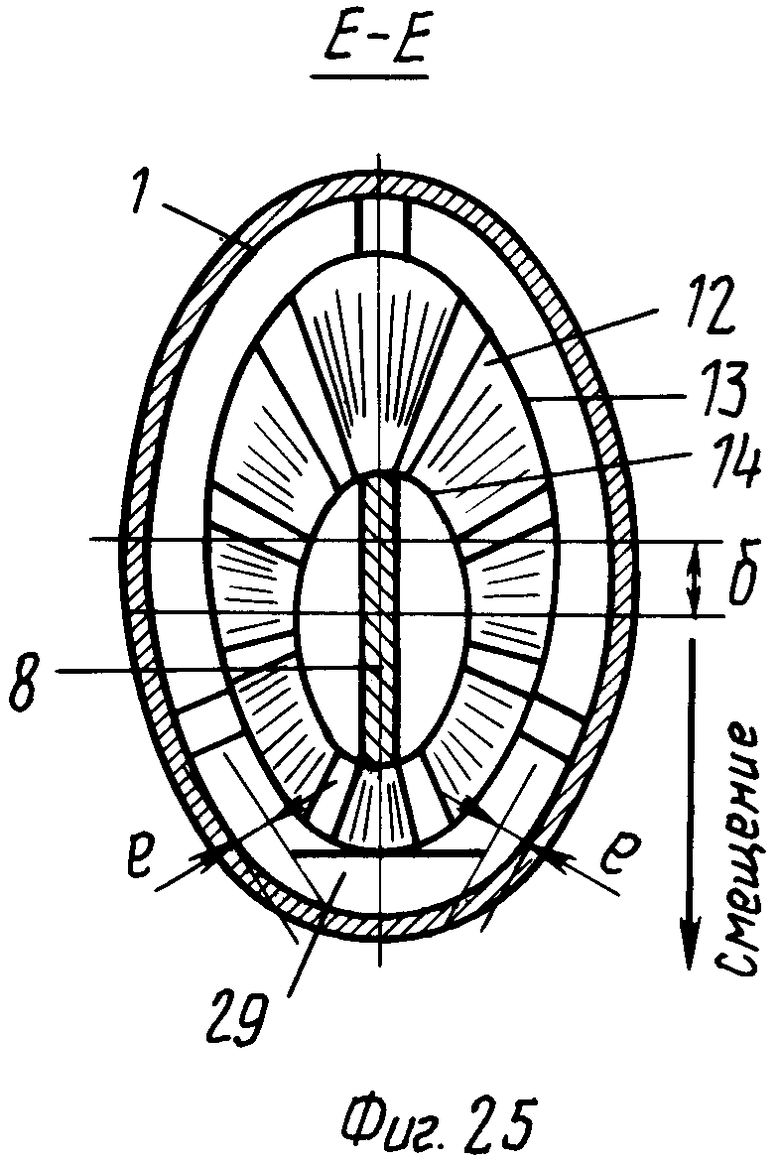

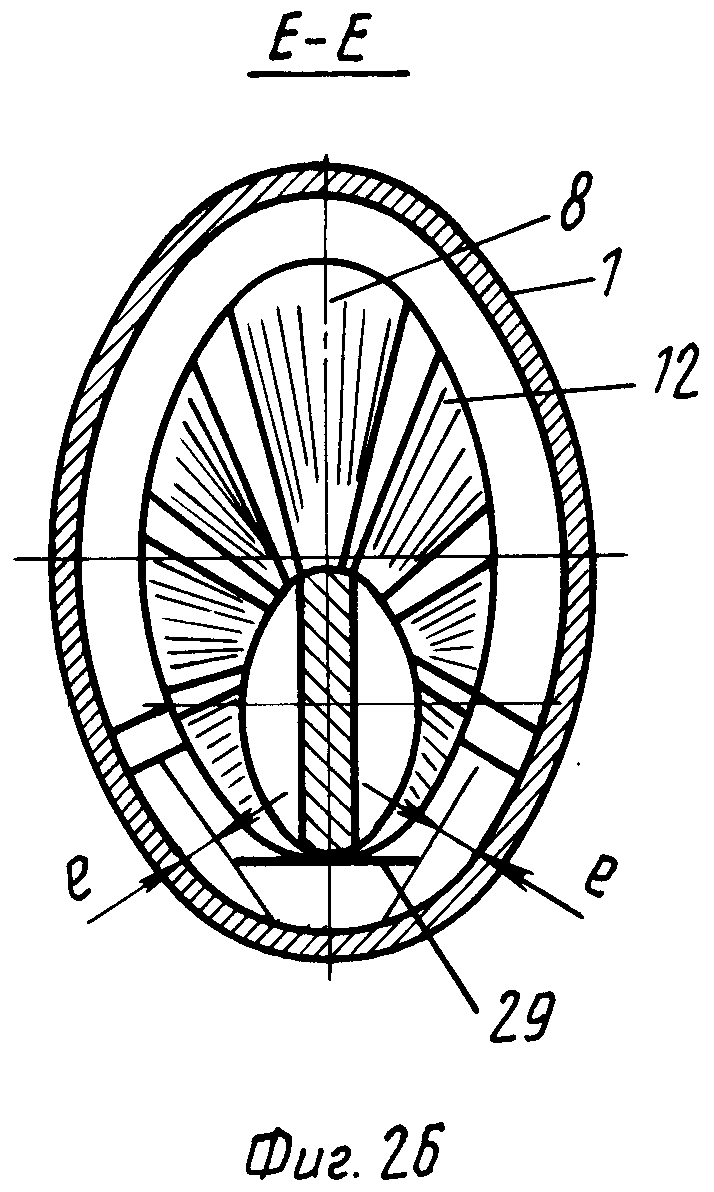

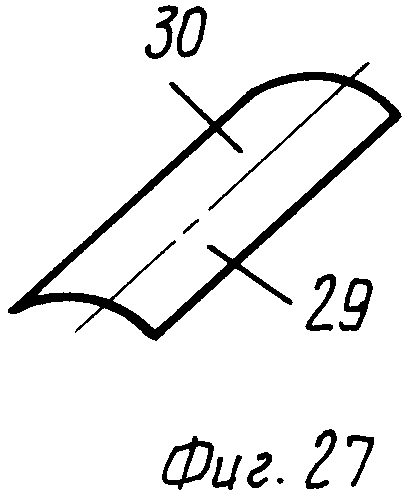

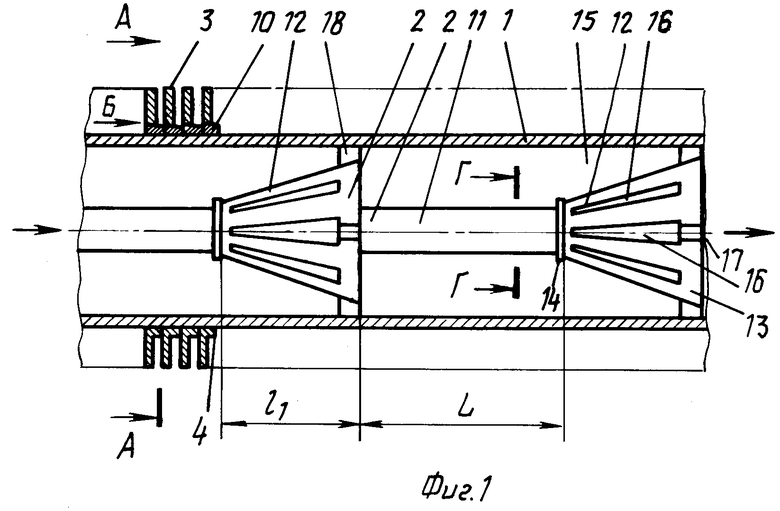

На фиг.1 представлена теплообменная труба; на фиг.2 сечение А-А на фиг. 1; на фиг.3 вид на клин по стрелке Б; на фиг.4 сечение В-В на фиг.3; на фиг. 5 ребро; на фиг.6 сечение В-В на фиг.3; на фиг.7 поперечное сечение двух смежных клиньев по В-В на фиг.3; на фиг.8, 9 и 10 элемент; на фиг.11 сечение А-А на фиг.1; на фиг.12 и 13 элемент; на фиг. 14, 15 стержень; на фиг.16, 17 сечение стержня по Г-Г на фиг.1; на фиг.18 теплообменная труба; на фиг.19, 20 сечение по Д-Д на фиг.18; на фиг. 21, 22, 23 теплообменная труба; на фиг. 24, 25, 26 сечение по Е-Е на фиг.23; на фиг.27 лента; на фиг.28 сечение по Е-Е на фиг.23.

В оребренной теплообменной трубе 1 с размещенной внутри вставкой 2 и овальным поперечным сечением (фиг.1, 2), снабженной жестко закрепленными на ее наружной поверхности пластинчатыми ребрами 3, имеющими отбортовки 4, плотно примыкающие к наружной поверхности трубы 1 и выполненные за одно целое с ребрами 3, по периферии каждого ребра 3 выполнены четыре просечки 5 и примыкающие к ним расположенные перпендикулярно к плоскости ребра 3 лепестки 6, размещенные попарно симметрично относительно осей симметрии трубы 1, причем торцевые кромки отбортовок 4 и лепестков 6 примыкают к боковой поверхности смежного ребра 3 и лепестки 6 одного ребра 3 симметрии смещены относительно лепестков 6 смежного ребра 3, а расстояние от центра трубы 1 до кромки отверстия 7 ребра 3 в направлении большей оси 8 с одной из сторон трубы 1 превышает расстояние в этом же направлении от центра трубы 1 до ее внешней поверхности с образованием между поверхностью трубы 1 и ребром 3 сегментного зазора, шириной l, не превышающей размер b трубы 1 по ее меньшей оси 9. В зазоре установлен клин 10 (фиг.1-4), имеющий соответствующую зазору форму поперечного сечения, при этом размещенная внутри трубы 1 вставка 2 выполнена в виде стержня 11 и жестко закрепленных на нем одинаково ориентированных пустотелых элементов 12, имеющих большее 13 и меньшее 14 основания и открытые торцы, установленных с образованием между боковыми стенками элементов 12 и внутренней поверхностью трубы 1 каналов 15 с уменьшающейся в направлении движения потока площадью поперечного сечения, а на упомянутых боковых стенках элемента 12 выполнены продольные отверстия 16, сообщающие полости 17 элемента 12 с каналом 15, а также расположенные в зоне торцев большего основания 13 по периметру элемента 12 выступы 18 (фиг.1, 2), контактирующие с внутренней поверхностью трубы 1.

При этом внутренняя кромка 19 ребра 3 в зоне зазора может быть эквидистантна наружной поверхности трубы 1 в этой зоне (фиг.2, 5). Каждый клин 10 может быть установлен по меньшей мере в отверстиях 7 двух смежных ребер 3 и иметь ступенчатый профиль, а меньшее основание 20 каждого клина 10 примыкает к большему основанию 21 смежного клина 10 (фиг.1, 2, 6). Со стороны большего основания 21 каждого клина 10 может быть выполнен паз под участок 22 меньшего основания 20 смежного клина 10 (фиг.7), меньшее основание 14 каждого элемента 12 вставки 2 может иметь форму круга (фиг.8), форма меньшего основания 14 каждого элемента 12 вставки 2 может быть идентична форме поперечного сечения трубы 1 (фиг.1, 2), участок 23 элемента 12 вставки 2, примыкающий к его меньшему основанию 14, может иметь форму круглого цилиндра (фиг.1, 8). Участок 23 каждого элемента 12 вставки 2, примыкающий к его меньшему основанию 14, может иметь форму цилиндра с основанием, совпадающим с меньшим основанием 14 элемента 12 (фиг.1, 8). Торец меньшего основания 14 элемента 12, обращенный навстречу потоку, может иметь острую кромку (фиг.8, 9). Большее основание 13 элемента 12 вставки 2 может иметь форму, идентичную форме поперечного сечения трубы 1 (фиг.1, 2), участок 24 элемента 12 вставки 2, примыкающий к его большему основанию 13, может иметь форму цилиндра с основанием, совпадающим с большим основанием 13 элемента 12 (фиг.8). Продольные отверстия 16 в боковой стенке элемента 12 могут быть выполнены на участке, примыкающем к большему основанию 13 элемента 12 (фиг.8), отверстия 16 могут быть выполнены по всей длине элемента 12, кроме участков, примыкающих к кромкам 13 и 14 (фиг.9). Со стороны оснований 13 и 14 элемент 12 может иметь цилиндрические участки 24 и 23, а отверстия 16 в его боковой стенке могут быть расположены в зоне, ограниченной цилиндрическими участками 23 и 24 (фиг.10), а также расположены симметрично относительно продольной плоскости, проходящей через малую ось 9 сечения элемента 12 (фиг.11), выступы 18, расположенные в зоне торцев большего основания 13 элемента 12, могут быть выполнены в форме продольных ребер (фиг.8), и в форме ребер, расположенных под углом ϕ к оси трубы 1, причем между выступами 18 могут быть размещены идентичные ребра 25 меньшей толщины (фиг.10). К продольным отверстиям 16 боковой стенки элементов 12 с обеих сторон по всей длине могут примыкать продольные ребра 26, образованные отогнутыми участками стенки (фиг.12). К продольным отверстиям 16 боковой стенки элементов 12 с обеих сторон на части длины со стороны меньшего основания 14 могут примыкать продольные ребра 26, образованные отогнутыми участками стенки (фиг.13), расстояние L между смежными элементами 12 вставки 2 может быть постоянно по длине трубы (фиг.1), и может уменьшаться в направлении движения потока (фиг. 1). Площади поперечного сечения меньших оснований 14 элементов 12 вставки 2 могут быть равны между собой (фиг.1, 2), могут уменьшаться от элемента к элементу в направлении движения потока (фиг. 1, 2); а таже могут быть равны у каждых по меньшей мере двух элементов 12 и уменьшаться от группы элементов 12 к группе в направлении движения потока (фиг. 1, 2). Площади поперечного сечения больших оснований 13 элементов 12 могут быть равны между собой (фиг.1,2), могут увеличиваться от элемента 12 к элементу в направлении движения потока (фиг.1, 2). Площади поперечного сечения больших оснований 13 элементов 12 могут быть равны у каждых по меньшей мере двух элементов 12 и увеличиваться от группы элементов 12 к группе в направлении движения потока (фиг.1, 2). Все элементы 12 вставки 2 могут иметь одинаковую форму, разную длину l1, уменьшающуюся от элемента к элементу в направлении движения потока (фиг.1). Длина l1 у каждых по меньшей мере двух элементов 12 может быть одинакова и уменьшаться от группы элементов 12 к группе в направлении движения потока (фиг.1). Стержень 11 может быть установлен с зазором относительно торца меньшего основания 14 элемента 12, иметь в поперечном сечении прямоугольную форму и может быть снабжен выступами 27, контактирующими с внутренней поверхностью элемента 12 (фиг.1, 14, 15). Kроме того, стержень 11 в поперечном сечении может иметь форму, идентичную форме торца 14 соответствующего элемента 12, обращенного навстречу потоку, и размеры, равные размерам торца 14 (фиг.1, 12, 13). Стержень 11 в поперечном сечении может иметь круглую форму и может быть снабжен симметрично расположенными выступами 27, имеющими обтекаемую форму со стороны набегания потока и установленными в контакте с внутренней поверхностью участка элемента 12 со стороны меньшего его торца 14 (фиг.1, 16, 17). Сходственные точки каждых двух смежных элементов 12 могут быть расположены в одной плоскости, совпадающей с осью трубы 1 (фиг.1), и в разных плоскостях, пересекающихся по оси трубы 1 (фиг.1). Элементы 12 вставки 2 могут быть расположены соосно трубе 1 (фиг. 1). Большее основание 13 каждого элемента 12 может быть расположено соосно трубе 1, а ось симметрии меньшего основания 14 может быть расположена в продольной плоскости, проходящей через большую ось 8 поперечного сечения трубы 1 со смещением ( δ смещение) относительно оси симметрии трубы 1 (фиг. 18, 19, 20). Одна из сходственных образующих 28 наружной поверхности каждого элемента 12 вставки 2, расположенная на большей оси 8 каждого сечения трубы 1, может быть размещена параллельно образующей трубы 1 (фиг.2, 21). Ось вставки 2 может быть расположена в продольной плоскости, проходящей через большую ось 8 поперечного сечения трубы 1 и смещена (с смещение) относительно оси симметрии последней (фиг.2, 22). В плоскости трубы 1 параллельно ее оси и симметрично относительно плоскости, проходящей через большую ось 8 поперечного сечения трубы 1, с зазором (е зазор) относительно ее стенок, может быть размещена лента 29, соединенная с участками элементов 12 вставки 2, примыкающими к их большим основаниям 13 (фиг.23, 24), а также примыкающими к их большим основаниям 13 на стороне, в направлении которой смещено (е смещение) меньшее основание 14 элементов 12 вставки 1 (фиг.23, 25). Кроме того, в полости трубы 1 параллельно ее оси и симметрично относительно плоскости, проходящей через большую ось 8 поперечного сечения трубы 1, с зазором (е зазор) относительно ее стенок может быть размещена лента 29, соединенная с каждым элементом 12 вставки 2 по его образующей, параллельной оси трубы 1 (фиг.23, 26). Лента 29 в поперечном сечении может иметь форму дуги с выпуклой стороной 30, обращенной в сторону вставки 2 (фиг.23, 27, 28).

При протекании рабочей среды по трубе 1 благодаря наличию внутри нее вставки 2 с элементами 12 образуются участки с каналами 15, на которых между внутренней поверхностью трубы 1 и наружной поверхностью каждого элемента 12 вставки 2, образующих конфузорные участки, происходит увеличение скорости среды, в результате чего последняя с повышенной скоростью протекает между внутренней поверхностью трубы 1 и наружным участком каждого элемента 12 вставки, прилегающим к большему основанию 13 элемента 12, поступая далее в участок трубы с максимальным проходным сечением, в результате чего скорость среды на этом участке уменьшается, что приводит к интенсивному смешиванию слоев среды за счет возникновения кавитационного режима течения в сопловых сечениях. Одновременно с указанным выше часть среды проходит между открытым торцем меньшего основания 14 элемента и боковой поверхностью стержня 11, попадая на выходе в диффузорный участок, в котором происходит расширение среды и давление уменьшается. Поэтому в указанную зону пониженного давления через выполненные на боковых стенках элемента 12 продольные отверстия 16 происходит частичное перетекание среды из зоны повышенного давления, представляющей из себя конфузорный участок, что создает поперечное движение среды у поверхности трубы с одновременным ее отводом от последней и тем самым теплоотдачи интенсифицируется. При этом также происходит процесс интенсивного перемешивания удаленных от поверхности трубы слоев жидкости, перемещающихся к внутренней поверхности трубы 1 вдоль участков боковых стенок элемента 12, чередующихся с продольными отверстиями 16, в результате чего коэффициент теплоотдачи трубы с внутренней стороны приближается к коэффициенту теплоотдачи пластинчатого теплообменника, а коэффициент теплопередачи трубы при этом значительно возрастает. При этом обеспечивается минимальное уменьшение внутреннего объема трубы 1, заполняемого средой, по ее длине, что приводит к незначительному увеличению скорости среды при одинаковых ее расходах в сравнении с трубой без вставки 2.

Фиксирование вставки 2 в трубе 1 осуществляется с помощью выступов 18, расположенных в зоне торцев большего основания 13 по периметру элемента 12, контактирующих с внутренней поверхностью трубы 1.

Фиксация от перемещения в трубе 1 каждого элемента 12 обеспечивается их жестким соединением со стержнем 11.

Выполнение между поверхностью трубы 1 и ребром 3 сегментного зазора шириной l, в который при закреплении ребер 3 на трубе 1 устанавливается клин 10 (фиг.1-4), позволяет обеспечить плотный контакт ребра 3 с трубой 1. При этом упрощается технология изготовления теплообменной трубы, так как не требуется производить приварку ребра к трубе по всему периметру трубы (отверстия ребра). В предложенной конструкции для обеспечения надежного контакта трубы 1 с ребром 3 по всему периметру отверстия ребра 3 клин 10 после его установки может быть приварен к ребру 3.

Наличие у каждого ребра 3 отбортовки 4 обеспечивает одинаковый зазор между смежными ребрами, а также при этом разгружает трубу от растягивающих усилий при избыточном давлении внутри нее.

Предложенная теплообменная труба рассчитана преимущественно на работу при избыточном давлении внутри нее. Конфигурация ребер может быть различной, в том числе и овальной, и прямоугольной (фиг.2, 5). При этом ребро 3 может быть единым на несколько труб 1, в котором вместо одного отверстия 7 в последнем случае выполняется несколько отверстий, расположенных в шахматном или коридорном порядке. В этом случае обеспечивается жесткость конструкции, особенно при значительной длине труб, и, кроме того, уменьшаются габариты теплообменника вследствие компактности пучка труб с единым ребром.

Форма клина 10 определяется надежностью конструкции (фиг.3-7). Целесообразная форма клина 10 определяется зазором, когда внутренняя кромка 19 ребра 3 в зоне зазора эквидистантна наружной поверхности трубы 1 в этой зоне (фиг. 2, 5). Выполнение клина 10 единым на несколько ребер 3 ступенчатого профиля, при котором меньшее основание 20 каждого клина 10 примыкает к большему основанию 21 смежного клина 10 (фиг.1,2,6)повышает надежность конструкции и упрощает технологию сборки, так как приварка клина 10 в этом случае может быть осуществлена к последнему ребру 3, прижимаемому клином 10 к трубе 1. Надежность крепления ребер 3 на трубе 1 повышается в случае выполнения со стороны большего основания 21 каждого клина 10 паза под участок 22 меньшего основания 20 смежного клина 10 (фиг.7).

Выбор формы меньшего основания 14 каждого элемента 12 вставки 2, а именно в форме круга (фиг.8) или в форме, идентичной форме поперечного сечения трубы 1. (фиг.1, 2), определяется из условия достижения максимального коэффициента теплоотдачи с внутренней стороны трубы 1, а также размерами трубы.

Выполнение участка 23 элемента 12 вставки 2, примыкающего к его меньшему основанию 14 в форме круглого цилиндра (фиг.1, 8) или в форме цилиндра с основанием, совпадающим с меньшим основанием 14 элемента 12 (фиг.1, 8), определяется из условий технологичности конструкции и достижения максимального коэффициента теплоотдачи.

Острая кромка торца меньшего основания 14 элемента 12, обращенная навстречу потоку, уменьшает сопротивление набегающему потоку. Указанный торец может также выполняться обтекаемой формы.

Выполнение большего основания 13 элемента 12 вставки 2 с формой, идентичной форме поперечного сечения трубы 1 (фиг.1), обеспечивает получение максимального коэффициента теплоотдачи в зоне большего основания 13 по всему его периметру. Дополнительное увеличение коэффициента теплоотдачи достигается, когда участок 24 элемента 12 вставки 2, примыкающий к его большему основанию 13, имеет форму цилиндра с основанием, совпадающим с большим основанием 13 элемента 12 (фиг. 8), так как увеличивается протяженность участка вдоль трубы, на котором скорость потока у поверхности последней достигается максимальной, что создает хорошие условия для турбулизации потока в пограничном слое. Кроме того, конструкция трубы со вставкой становитcя технологичнее, так как выполнение выступов 18 на указанном участке 24 облегчается.

Продольные отверстия 16 в боковой стенке элемента 12 могут быть выполнены на участке, примыкающем к большему основанию 13 элемента 12 (фиг.8), а также указанные отверстия 16 могут быть выполнены по всей длине элемента 12, кроме участков, примыкающих к кромкам 13 и 14 (фиг.9). В последнем случае длина участков, примыкающих к кромкам 13 и 14 элемента 12, определяется технологичностью конструкции и ее работоспособностью, так как выполнить продольные отверстия 16 в боковой стенке элемента 12 на всей его длине невозможно, ибо элемент окажется разрезанным и распадется на несколько отдельных частей. Выбор зависит от геометрических размеров трубы 1, скорости среды, а также он взаимосвязан с изменением ширины отверстий 16 по длине элемента 12 и определяется из условия достижения максимального коэффициента теплоотдачи. Наиболее предпочтительный первый случай вследствие достижения большего сжатия на начальном участке элемента 12, после которого происходит процесс, описанный выше.

В ряде случаев целесообразно со стороны оснований 13 и 14 элемента 12 выполнять цилиндрические участки 24 и 23, а отверстия 16 располагать в его боковой стенке в зоне, ограниченной упомянутыми цилиндрическими участками 23 и 24 (фиг.10). При выполнении отверстий 16 симметрично расположенными относительно продольной плоскости, проходящей через малую ось 9 сечения элемента 12 (фиг. 11), возникает интенсивное поперечное течение жидкости, особенно в выходной части, интенсифицирующее процесс теплоотдачи. Выступы 18, расположенные в зоне торцев большего основания 13 элемента 12, могут быть выполнены в форме продольных ребер (фиг.8) или в форме ребер, расположенных под углом ϕ к оси трубы 1, причем между выступами 18 могут быть размещены идентичные ребра 25 меньшей толщины (фиг. 10), что зависит от геометрических размеров трубы 1, скорости среды и других факторов. Расположение указанных выступов 18, а также ребер 25 во втором случае определяется из условия достижения максимального коэффициента теплоотдачи.

При наличии ребер 25 меньшей толщины (фиг.10) в зоне торцев большего основания 13 элемента 12 предпочтительным является расположение выступов 18, контактирующих с поверхностью трубы 1, под углом ϕ так как в этом случае обеспечивается закрутка среды у поверхности трубы 1 является расположение выступов 18, контактирующих с поверхностью трубы 1, под углом ϕ так как в этом случае обеспечивается закрутка среды у поверхности трубы 1 и улучшаются условия обтекания выступов 18 за счет уменьшения гидравлического сопротивления при движении потока. Ребра 25 не являются опорными и служат только для закрутки среды при проходе ее между первыми, поэтому указанные ребра 25 могут иметь меньшую высоту по сравнению с опорными выступами 18 на величину технологического зазора между ребром 25 и внутренней поверхностью трубы 1. При отсутствии указанного зазора технология установки вставки 2 в трубу 1 усложняется. Величина зазора между торцами ребер 25, обращенными к внутренней поверхности трубы 1, и поверхностью последней определяется условиями технологии сборки теплообменной трубы с размещенной внутри вставкой.

Продольные ребра 26, примыкающие к продольным отверстиям 16 боковой стенки элементов 12 с обеих сторон и образованные отогнутыми участками стенки (фиг. 12, 13), обеспечивают выход глубинных слоев среды к поверхности трубы, что оказывает значительное влияние на величину коэффициента теплоотдачи, увеличивая его. При этом в отдельных случаях продольные ребра 26 могут наращиваться в направлении внутренней поверхности трубы 1, а указанные ребра 26 при этом могут быть выполнены на всей длине продольных отверстий 16 или на части их длины со стороны меньшего основания 14 элементов 12, что определяется величиной достигаемого коэффициента теплоотдачи.

По мере движения среды по трубе разность температур между средой у поверхности и поверхностью трубы уменьшается, что приводит к уменьшению коэффициента теплоотдачи. Для увеличения последнего расстояние между смежными элементами 12 вставки 2 может уменьшаться в направлении движения потока (фиг. 1). К увеличению коэффициента теплоотдачи приводит также уменьшение площади поперечного сечения меньших оснований 14 элементов 12 от элемента к элементу в направлении движения потока (фиг.1, 2), при этом указанные площади могут быть равны у каждых по меньшей мере двух элементов 12 и уменьшаться от группы элементов 12 к группе в том же направлении (фиг.1, 2). Указанное обеспечивает вынос глубинных слоев среды к поверхности трубы.

Увеличение коэффициента теплоотдачи может также достигаться путем увеличения площади поперечного сечения больших оснований 13 элементов 12 от элемента к элементу в направлении движения потока (фиг.1, 2), при этом указанные площади могут быть равны у каждых по меньшей мере двух элементов 12 и увеличиваться от группы элементов 12 к группе в направлении движения потока (фиг.1, 2).

Уменьшение длины l1 элементов 12 вставки 2 от элемента к элементу в направлении движения потока (фиг.1) приводит к улучшению условий теплоотдачи за счет увеличения скорости среды в канале между элементом 12 и внутренней поверхностью трубы 1, при этом длина l1 у каждых по меньшей мере двух элементов 12 может быть одинакова и уменьшаться от группы элементов 12 к группе в том же направлении (фиг.1).

С помощью стержня 11 (фиг.1, 2) обеспечивается установка и соответствующее распределение элементов 12 вставки 2 по длине внутри трубы 1. Стержень 11 может быть установлен с зазором относительно торца меньшего основания 14 элемента 12, иметь в поперечном сечении прямоугольную форму и может быть снабжен выступами 27, контактирующими с внутренней поверхностью элемента 12 (фиг. 1, 14, 15), а также он может в поперечном сечении иметь форму, идентичную форме торца 14 соответствующего элемента 12, обращенного навстречу потоку (фиг. 1, 12, 13) или может иметь круглую форму и может быть снабжен симметрично расположенными выступами 27, имеющими обтекаемую форму со стороны набегания потока и установленными в контакте с внутренней поверхностью участка элемента 12 со стороны меньшего его торца 14 (фиг.1, 16, 17).

Расположение сходственных точек каждых двух смежных элементов 12 в разных плоскостях, пересекающихся по оси трубы 1 (фиг.1), улучшает процесс перемешивания слоев среды и соответственно теплообмен.

При движении внутри трубы 1 однофазной среды целесообразно расположение каждого элемента 12 соосно вставки 2 (фиг.1). А при движении внутри трубы 1 газообразной среды, из которой происходит выделение конденсата по мере движения по трубе, целесообразно ось симметрии меньшего основания 14 каждого элемента 12, расположенную в продольной плоскости, проходящей через большую ось 8 поперечного сечения трубы 1 смещать на величину δ относительно оси симметрии трубы 1 к основанию горизонтально расположенной трубы 1 (фиг.18, 19, 20), а также при повышенных скоростях среды одну из сходственных образующих 28 наружной поверхности каждого элемента 12 вставки 2, расположенной на большей оси 8 каждого сечения трубы 1, размещать параллельно образующей трубы 1 (фиг.2, 21). В отдельных случаях при наличии конденсата внизу горизонтальной трубы ось вставки 2 целесообразно размещать в продольной плоскости, проходящей через большую ось 8 поперечного сечения трубы 1 и смещать на величину с относительно оси симметрии последней вверх горизонтально расположенной трубы (фиг.2, 22).

Приведенные конструкции элементов 12 вставки 2 уменьшают вероятность захвата конденсата потоком движущегося по трубе газа в ее нижней части и дальнейшего разбрызгивания на боковые ее поверхности, приводящего к снижению коэффициента теплоотдачи.

Размещение ленты 29, соединенной с участками элементов 12 вставки 2, примыкающими к их большим основаниям 13 внутри трубы 1 с зазором е относительно ее стенок (фиг.23, 24, 25), полностью устраняет вероятность захвата и последующего разбрызгивания конденсата, движущегося внизу горизонтальной трубы. При этом наклон трубы 1 к горизонтальной плоскости может быть минимальным.

Лента 29 может быть соединена с каждым элементом 12 вставки 2 по его образующей, параллельной оси трубы 1 (фиг.23, 26) и в поперечном сечении она может иметь форму дуги с выпуклой стороной 30, обращенной в сторону вставки 2 (фиг. 2, 27, 28). Лента 29 крепится к вставке 12 снаружи с помощью сварки или иным путем.

Таким образом, изобретение интенсифицирует теплообмен за счет увеличения коэффициента теплоотдачи с ее внутренней стороны, а следовательно, увеличивает коэффициент теплопередачи, упрощает технологию изготовления ребер на трубе и при этом теплообменная труба сочетает в себе достоинства труб овального сечения и пластинчатых теплообменных элементов, что приводит одновременно к уменьшению массы и габаритов теплообменников, содержащих указанные трубы со вставкой. Вставка, применяемая в трубе, может быть использована также для интенсификации теплообмена в конденсаторах паровых турбин.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛООБМЕННАЯ ТРУБА С РАЗМЕЩЕННОЙ ВНУТРИ ВСТАВКОЙ | 1991 |

|

RU2027137C1 |

| ТЕПЛООБМЕННАЯ ТРУБА С РАЗМЕЩЕННОЙ ВНУТРИ ВСТАВКОЙ | 1991 |

|

RU2009433C1 |

| ТЕПЛООБМЕННЫЙ ЭЛЕМЕНТ ГОРИЗОНТАЛЬНОГО КОНДЕНСАТОРА | 1990 |

|

RU2009431C1 |

| ВЕРТИКАЛЬНАЯ ТРУБА КОНДЕНСАТОРА | 1991 |

|

RU2013747C1 |

| ВИХРЕВОЕ ЗАПАЛЬНО-ГОРЕЛОЧНОЕ УСТРОЙСТВО С ПОВЕРХНОСТНЫМ ТРУБЧАТЫМ ГОРЕНИЕМ ГОРЮЧЕГО ГАЗА ВНУТРИ НЕГО | 1996 |

|

RU2118757C1 |

| ТЕПЛООБМЕННЫЙ ЭЛЕМЕНТ КОНДЕНСАТОРА | 1989 |

|

RU2027135C1 |

| Теплообменная труба | 1990 |

|

SU1746196A1 |

| Способ изготовления теплообменной трубы | 1990 |

|

SU1758386A1 |

| Теплообменная труба | 1990 |

|

SU1788424A1 |

| Вертикальная труба конденсатора | 1990 |

|

SU1726949A2 |

Использование: в теплообменных аппаратах и регенеративных подогревателях, а вставка в конденсаторах паровых турбин. Сущность изобретения: в оребренной теплообменной трубе 1 с размещенной внутри вставкой 2 и овальным поперечным сечением, снабженной жестко закрепленными на ее наружной поверхности пластинчатыми ребрами 3, расстояние от центра трубы 1 до кромки отверстия ребра 3 в направлении большей оси с одной из сторон трубы 1 превышает расстояние в этом же направлении от центра трубы 1 до ее внешней поверхности с образованием между поверхностью трубы 1 и ребром 3 сегментного зазора, шириной 1, не превышающей размер b трубы 1 по ее меньшей оси. В зазоре установлен клин 10, имеющий соответствующую зазору форму поперечного сечения, при этом размещенная внутри трубы 1 вставка 2 выполнена в виде стержня 11 и жестко закрепленных на нем одинаково ориентированных пустотелых элементов 12, имеющих большее 13 и меньшее 14 основания и открытые торцы, установленных с образованием между боковыми стенками элементов 12 и внутренней поверхностью трубы 1 каналов 15. На боковых стенках элементов 12 выполнены продольные отверстия 16, сообщающиеся полости 17 элемента 12 с каналом 15, а также расположенные в зоне торцев большего основания 13 по периметру элемента 12 выступы 18 (фиг.1, 2), контактирующие с внутренней поверхностью трубы 1. 42 з.п. ф-лы, 28 ил.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Теплообменная труба | 1973 |

|

SU512365A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1995-08-09—Публикация

1992-04-29—Подача