Изобретение относится к новой кодовой предварительной сборке электронно-лучевых трубок (ЭЛТ) и к новому способу монтажа ЭЛТ.

В производстве цветных кинескопов, являющихся ЭЛТ, практикуется подсоединение последовательно различных узлов к одной определенной детали. Например, к панели подсоединяется узел маски, затем к панели монтируется узел смотрового экрана, затем узел конуса кинескопа, далее электронная пушка и после откачки воздуха, герметизации и электродной обработки к панели подсоединяется узел защиты. Впоследствии ЭЛТ испытывают, пакуют, складируют и продают. Данный процесс может быть более сложным, если, как это практикуется на некоторых предприятиях, на одном или нескольких этапах перемешивается производство различных по размерам и темам изделий.

Были сделаны попытки автоматизировать этапы сборки, а также производство каждого узла. Во всех этих случаях в известной мере использовалось опознавание узла человеком на взгляд или на ощупь. Когда начали применять машинное опознавание, то способы различения разных узлов использовали разные технические приемы и в ряде случаев были несовместимы. Кроме того, очень редко с помощью таких способов можно было наносить информацию, которую можно было бы использовать, например, для выяснения причин отказа, для складирования, анализа стоимости или для обеспечения гарантии.

Однако по мере совершенствования производственной линии размер прибыли уменьшается и появляется необходимость снизить стоимость изделия до минимума. Это можно достичь путем снижения стоимости монтажа и наиболее ранним выявлением и устранением дефектов. А это можно получить при полной автоматизации, причем полная стоимость автоматизации не должна превышать стоимость системы, ранее действовавшей. Особенностью полной автоматизации является то, что ее можно связать как с ручным, так и с частично автоматическим управлением целой системой.

Способ предлагаемый в изобретении, удовлетворяет всем выше изложенным условиям. Этот способ содержит получение по крайней мере одной детали колбы, на внешнюю поверхность которой нанесена особая, считываемая машиной кодовая маркировка. Маркировка содержит информацию о характеристиках детали, таких как размер и т.д., а также последовательный номер или наименование, которое отличает данную деталь от других. На каждой последующей стадии производства и распределения ЭЛТ маркировка может быть считана машиной, в ответ на машинное считывание может быть получен управляющий сигнал, и затем этот сигнал может инициировать какой-либо местный процесс относительно этой детали колбы. При локальном процессе может быть выбрана другая деталь, позиция и/или сборка другой детали узла с данной деталью колбы, проверка этой сборки или регистрация данных относительно детали колбы.

ЭЛТ, о которой идет речь в изобретении, состоит из разряженной колбы и средства для создания по крайней мере одного электронного луча внутри нее и отличается тем, что на внешнюю поверхность колбы наносится особая, считываемая машиной кодовая маркировка. В предпочтительном варианте колба имеет лицевую панель со смотровым окном, неотделяемую периферийную боковую стенку и особую маркировку на внешней стороне боковой стенки. Эта кодовая маркировка может быть использована для отбора и монтажа каждой из остальных частей ЭЛТ на этой панели, для инициации каждого локального процесса и проверки результатов испытания, а также для коррелирования, регистрации и поиска информации, относящейся к испытаниям данной панели и всех других узлов, соединенных с ней.

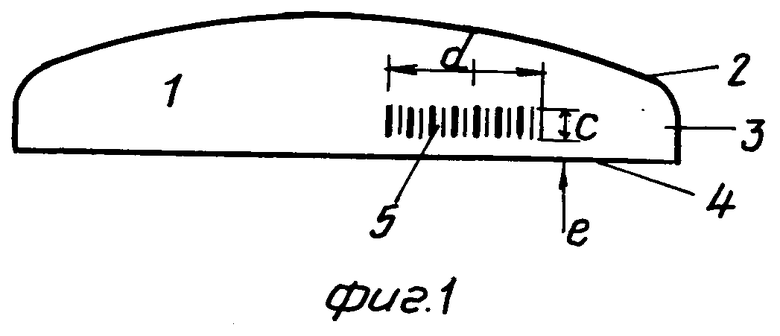

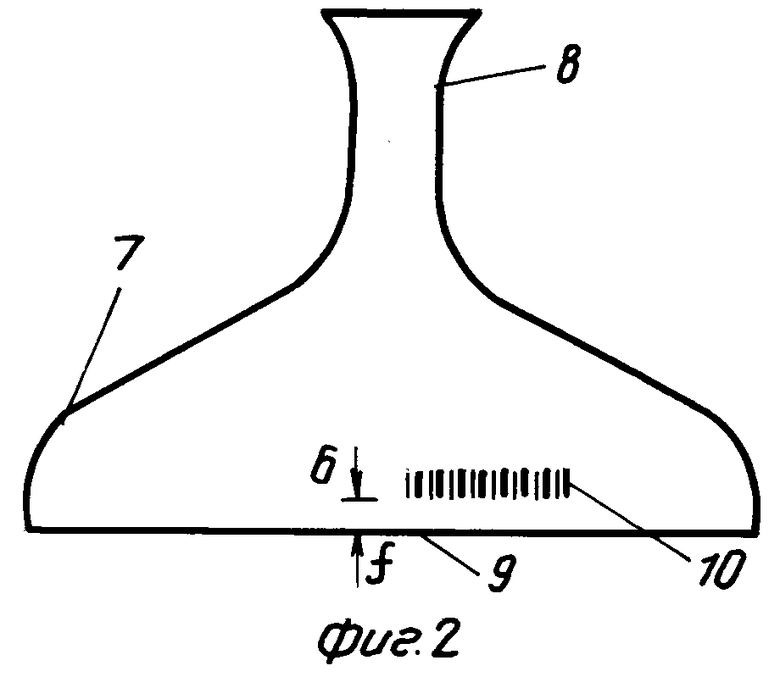

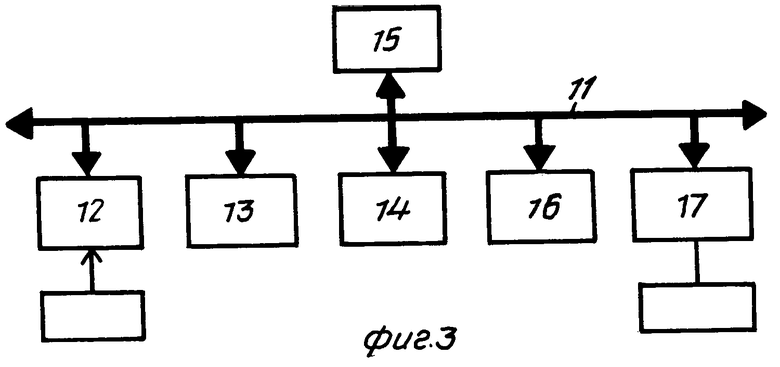

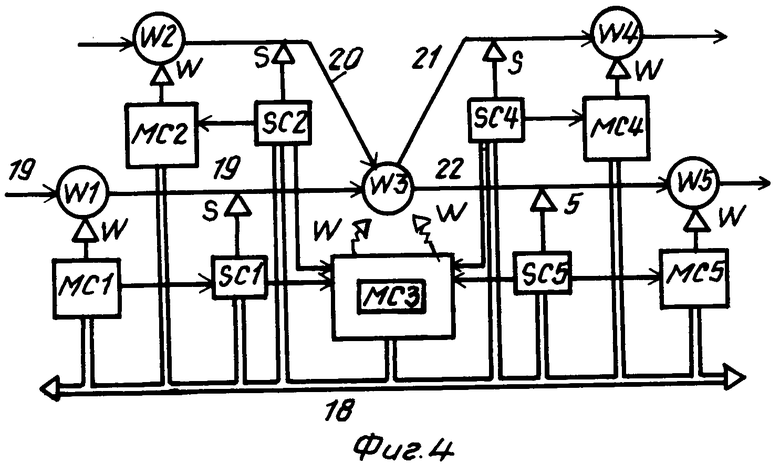

На фиг. 1 изображена лицевая панель, вертикальная проекция; на фиг. 2 - конус, вертикальная проекция; на фиг. 3 - блок-схема всей системы, в которой используется способ; на фиг. 4 - диаграмма пяти рабочих позиций для автоматической сборки двух узлов при использовании способа.

Основное требование к полуавтоматическим системам с использованием компьютеров или к полностью автоматическим, целиком управляемым компьютерами системам для производства телевизионных трубок является надежный ввод информации о деталях и узлах в компьютер, а также об обрабатывающих устройствах, используемых для перемещения деталей и узлов между конвейером и обрабатывающем оборудованием. Может потребоваться, чтобы детали и узлы были перемешаны по размерам или другим параметрам с тем, чтобы снизить машинное время установки и увеличить размеры партии, находящейся в процессе производства. Наилучший путь разрешения данной проблемы - это нанести требуемую информацию на внешнюю поверхность по крайней мере одной детали. Маркировка несет некую информацию о детали, которая необходима для начала требуемого процесса производства, для того чтобы идентифицировать эту деталь, узел, включающий в себя эту деталь, и при необходимости ЭЛТ, собранную из них. Маркировка должна отвечать следующим требованиям: свободно считываться автоматическим считывающим устройством, выдерживать действие агрессивной окружающей среды, нанесение маркировки должно быть дешевым. На фиг. 1 и 2 показаны детали колбы с соответствующей маркировкой.

На фиг. 1 представлена типичная стеклянная лицевая панель 1, используемая в качестве одной из деталей колбы цветного кинескопа. Панель имеет прямоугольное смотровое окно 2 и составляющую одно целое с окном 2 боковую стенку 3. На боковой стенке у наиболее удаленного края ее есть место 4 герметизации панели. Кодированная маркировка 5, которую считывает машина, вышлифована на внешней поверхности боковой стенки 3. Маркировка 5 панели представляет собой последовательность находящихся на определенном расстоянии параллельных штрихов определенной ширины, ее обычно называют штрих-кодовой маркировкой. Для штрих-кодовой маркировки панели можно использовать любой код. В конкретном данном случае для панельной маркировки 5 применен перемежающийся код "два из пяти", где используются вышлифованные штрихи шириной в одну и в три единицы, а ширина нешлифованного расстояния между ними равна одной и трем единицам. Штриховой код подробно описан в прототипе.

Маркировка 5 панели включает в себя по крайней мере двенадцать цифр, которые несут следующую кодированную информацию: одна цифра - позиция или деталь, одна цифра - размер, одна цифра - другой дескриптор позиции, одна цифра - предприятие, где сделана маркировка, одна цифра - код нанесения информации, семь цифр - порядковый номер.

На фиг. 2 показан типичный стеклянный раструб 6, используемый в качестве детали колбы цветного кинескопа. Раструб состоит из конуса 7, горловины 28, соединенной с суженным концом конуса, поля 9 герметизации у широкого конца конуса. Кодовая маркировка 10 конуса, считываемая машиной и описанная выше для панели, вышлифовывается на внешней поверхности конуса 7 недалеко от широкого его конца. Если раструб предназначен для сборки с панелью или с аналогично маркированной панелью, то маркировка 10 раструба включает в себя по крайней мере пять цифр, которые несут следующую информацию: одна цифра - позиция или деталь, одна цифра - размер, одна цифра - другой дескриптор позиции, одна цифра - предприятие, где сделана маркировка, одна цифра - год нанесения маркировки.

Если маркировка 10 раструба используется как основная маркировка трубки, то маркировка должна иметь семь дополнительных цифр для порядкового номера. В этом случае маркировка 5 панели может иметь в качестве порядкового номера семь цифр, но это не обязательно.

На фиг. 1 и 2 маркировки 5 и 10 могут быть нанесены где угодно. Однако для автоматического машинного нанесения и считывания маркировки важно, чтобы она находилась на определенном месте, легко и правильно обнаруживалась и была доступна для считывающего устройства. Как показано на фиг. 1 маркировка 5 панели имеет метки высотой С, равной 19 мм (0,75 дюйма) и длиной х, равной 63 мм (2,50 дюйма). Расстояние е маркировки 5 до ближайшего края панели равно 19 мм (0,75 дюйма) в сторону от поля 4 герметизации, причем штрихи маркировки 5 направлены перпендикулярно полю 4 герметизации. Маркировка 10 колбы (фиг. 2) подобна выше описанной маркировке 5 панели и расположена на расстоянии f, обычно равном 19 мм (0,75 дюйма), от места 9 герметизации конуса. При последующей обработке панель и раструб 6 могут соединяться воедино по соответствующим полям герметизации известными способами.

Маркировка 5 панели и маркировка 10 раструба могут сохраняться без существенного повреждения при обычной сборке и при таких обстоятельствах, как выдержка при температуре воздуха 465оС в течение 1 ч, обработка фтористым водородом, 10%-ным раствором каустика, 8%-ным раствором перекиси водорода и органическим моющим раствором. Возможно использование любой системы кодовой маркировки, например, напечатанные бирки с клеящейся поверхностью. Предпочтительно, однако, чтобы маркировка была вышлифована непосредственно на поверхности детали, чтобы свойства маркировки были схожи со свойствами самой детали. Наличие бирок, чернил и клея могло бы ограничить пользу такой маркировки.

Шлифованная поверхность маркировки имеет различную отражающую способность в сравнении с соседней нешлифованной поверхностью. В стекловидных материалах маркировка являет собой поверхность с большей отражательной способностью, так как шлифовка изменяет зеркальную природу поверхности на более диффузную. Поэтому для считывания маркировки геометрическое расположение источника света, маркировки и детектора выбирают таким, чтобы детектор был за пределами угла отражения, тогда падающее в детектор количество рассеянного света от сошлифованной области возрастает. Сошлифованные маркировки можно считывать выявлением разности между коэффициентами отражения поверхностей. Именно эта разность делает возможным считывание сошлифованной маркировки способом, включающим в себя оптическое выявление отражения от маркированной поверхности. Два устройства, которые могут быть использованы для выявления сошлифованной маркировки - это лазерное сканирующее устройство и телевизионная камера. В лазерном сканирующем устройстве луч света сканирует маркированную поверхность, где отраженный свет модулируется в зависимости от попадания на сошлифованную или на гладкую поверхность. Окружающий свет или фиксированный источник света создает требуемое освещение для телевизионной камеры, для активации светочувствительных поверхностей по отношению к сошлифованным или несошлифованным областям маркировки.

Вышлифованные маркировки 5 и 10 могут быть получены любым подходящим способом шлифования и с помощью любого шлифовального аппарата, с помощью которого можно располагать знаки маркировки нужным образом. Может быть использован заранее изготовленный трафарет или шаблон на детали для нанесения меток способами шлифования незащищенной поверхности потоком частиц под давлением, но этот способ медленный, громоздкий и дорогой. Подходящий способ и аппаратура, с помощью которых может быть быстро и дешево сделана маркировка в соответствии с требованиями, описаны в патенте США N 041092.

Благодаря надежной идентификации деталей и возможности слежения на всех этапах изготовления можно получить всю систему ЭЛТ. Благодаря этой возможности можно подогнать по месту какую-либо деталь или же наоборот снять ее и управлять вручную.

На фиг. 3 показан управляющий компьютер, способный принимать, накапливать и осуществлять поиск информации по каждой отдельной ЭЛТ через линии 11 связи. На первой стадии 12 маркируется контрольная деталь, например панель. Затем маркируются другие узлы, связанные с этой контрольной деталью. Затем собирается ЭЛТ на стадии 13. В течение этой стадии присоединяются другие узлы и выполняются различные локальные процессы, которые могут быть инициированы в ответ на сигналы, полученные после считывания маркировки. Такие данные, как время, используемое оборудование и т.д. могут быть зарегистрированы. Затем на стадии 14 ЭЛТ испытывается, и данные о времени, используемом оборудовании и ее характеристиках могут быть получены и запомнены компьютером 15 в местном процессе, который может быть инициирован сигналом управления, полученным от считывания маркировки. Затем ЭЛТ упаковывается, на стадии 16 и складируется на стадии 17. Данные, такие как время, упаковка, потребитель, гарантия и т.д., могут быть введены и накоплены в компьютере с помощью местного процесса, который можно инициировать в ответ на сигнал управления, полученный от считывания маркировки. Когда потом изготовитель телевизоров вернет ЭЛТ (линия возврата), то идентифицированные контрольной маркировкой на ЭЛТ данные можно сравнить с данными по всей партии ЭЛТ с тем, чтобы улучшить конструкцию и процесс производства. Когда какую-либо ЭЛТ возвращает владелец телевизора (поле возврата), то идентифицированные контрольной маркировкой на ЭЛТ данные и данные по партии подобных ЭЛТ можно сравнить для того, чтобы улучшить конструкцию ЭЛТ и всего телевизора и продлить гарантию.

Более подробный анализ сборки ЭЛТ показывает, что существуют два типа рабочих позиций: первый - сборочный, второй - обработки. Такой анализ показывает важность и значение применения машинно-считываемой маркировки для отдельных узлов и всей системы.

На сборочной позиции две детали узла доставляются вместе и соединяются. Система должна гарантировать, что соединяются те самые детали и что их сопряжение выполнено правильно. С помощью программы считывается контрольная маркировка, и управляющий сигнал, генерируемый считывающим устройством, подается на компьютер 15. В ответ на управляющий сигнал компьютер направляет устройство на поиск другой определенной детали или узла, сопрягаемого с ним. Когда другая деталь или узел обнаружены, компьютер вырабатывает управляющий сигнал, который подается для инициации и передачи и сопряжения двух узлов, после чего сочетание контролируется и результаты испытания поступают в компьютер, чтобы отметить завершение сборки. Сигнал завершения приводит к передаче собранного узла на следующую рабочую позицию, тогда как отсутствие этого сигнала приводит к отбраковыванию узла и удалению его с линии сборки.

На позиции обработки к контрольному узлу не присоединяются детали, а происходит выполнение некоторых процессов, например обработка или испытания. Контрольная маркировка считывается, и управляющий сигнал поступает в компьютер. Система, имеющая все данные об этом контрольном узле, выбирает программу обработки в соответствии с управляющим сигналом и затем инициирует требуемый процесс, который контролируется на месте.

Завершенное производство состоит из цепи двух типов рабочих позиций, взаимосвязанных различными видами транспортировки. Единичный этап сборки может содержать множество рабочих позиций и многократное считывание кодовой маркировки. Это иллюстрируется на фиг. 4 пятью рабочими позициями W1, W2, W3, W4, W5 каждая с информационным контроллерами МС1, МС2, МС3, МС4, МС5, которые могут быть микрокомпьютерами. Контроллеры получают сигналы от машинно-сканирующих устройств, считывающих маркировку, которые могут быть лазерными сканирующими устройствами S, и от ручных сканирующих устройств W на рабочих позициях через центральную линию 18 связи связанную с управляющим компьютером. Как показано на фиг. 4, контрольный узел попадает на первую рабочую позицию W1 по первой входной дорожке 19, где считывается его маркировка, полученный сигнал управления обрабатывается в контроллере МС1 и затем посылается в компьютер. Компьютер подает сигнал на вторую рабочую позицию W2, с тем, чтобы направить отобранный второй узел по второй входной дорожке 20 к третьей рабочей позиции W3, в то же время компьютер подает сигнал на W1, чтобы подать управляющий узел вперед к позиции W3. Маркировка считывается в течение перемещения, а также, когда узлы находятся в определенном положении на третьей рабочей позиции W3. Когда узлы находятся в нужном положении на W3, третий контроллер МС3 инициирует локальную программу сборки двух узлов, после чего узел испытывается и направляется или по дорожке 21 отбраковки на четвертую рабочую позицию W4 или по дорожке 22 годной продукции на пятую рабочую позицию W5. И вновь маркировки считываются в течение перемещения и по поступлении на выбранную рабочую позицию. Компьютер регистрирует сигнал от каждого считывающего устройства W и S, указывая время, когда отдельный узел был в определенном пункте сборки.

Приведены несколько примеров узлов, которые можно собрать помощью локальной программы, инициированной в соответствии с управляющим сигналом, полученным при считывании управляющей маркировки в определенном положении: маска может быть соединена с панелью, консул может быть соединен с панелью, держатель электронной пушки может быть установлен относительно панели. Приведены несколько примеров производственных процессов, которые можно инициировать с помощью локальной программы, выработанной в ответ на сигнал управления, полученной от считывания маркировки считывающим устройством в определенном положении: узел экранной маски может быть загружен, обожжен и вынут из печи для обжига панели, собранный узел колбы может быть загружен, обожжен, из него может быть выкачен воздух, он может быть загерметизирован и выгружен из вакуумной камеры, герметизированная колба может быть загружена, электрически проверена и снята с конвейера.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки электронно-лучевой трубки | 1977 |

|

SU1122240A3 |

| ЭЛЕКТРОННАЯ ПУШКА ЭЛЕКТРОННО-ЛУЧЕВОЙ ТРУБКИ | 1993 |

|

RU2081471C1 |

| Способ изготовления электронно-лучевой трубки | 1982 |

|

SU1242003A3 |

| Способ изготовления электронно-лучевых трубок | 1981 |

|

SU1333247A3 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ СУХИХ ПОРОШКООБРАЗНЫХ ЛЮМИНОФОРНЫХ ЧАСТИЦ ДЛЯ ИСПОЛЬЗОВАНИЯ ПРИ ИЗГОТОВЛЕНИИ СМОТРОВЫХ ЭКРАНОВ ЭЛЕКТРОННО-ЛУЧЕВЫХ ТРУБОК | 1989 |

|

RU2032959C1 |

| Электронно-лучевая трубка | 1978 |

|

SU1175371A3 |

| СИСТЕМА ЦВЕТНОГО ДИСПЛЕЯ | 1989 |

|

RU2030808C1 |

| ЭЛЕКТРОННО-ЛУЧЕВАЯ ТРУБКА | 1984 |

|

RU2010390C1 |

| ЦВЕТНАЯ ЭЛЕКТРОННО-ЛУЧЕВАЯ ТРУБКА | 1991 |

|

RU2040065C1 |

| СПОСОБ ОЧИСТКИ ЭЛЕКТРОННОГО ПРОЖЕКТОРА В ВАКУУМНОЙ ЭЛЕКТРОННО-ЛУЧЕВОЙ ТРУБКЕ | 1989 |

|

RU2010378C1 |

Сущность изобретения: перед соединением экрана с корпусом электронно-лучевой трубки на боковых поверхностях экрана и трубки выполняют индивидуальную штрих-кодовую маркировку путем удаления материала с поверхности трубки. После маркировки осуществляют сборку трубки в соответствии с маркировкой. 4 ил.

СПОСОБ СБОРКИ ЭЛЕКТРОННО-ЛУЧЕВОЙ ТРУБКИ, включающий соединение экрана с корпусом трубки, отличающийся тем, что, с целью сокращения времени, перед соединением экрана с корпусом трубки, на боковых поверхностях экрана и корпуса трубки, в области их торцевых срезов, выполняют индивидуальную штрих-кодовую маркировку путем удаления материала с их поверхностей, считывают кодовую маркировку с экрана и корпуса трубки, а соединение экрана и корпуса трубки осуществляют в соответствии с индивидуальными кодами штрих-кодовой маркировки.

| Патент США N 4010525, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-01-20—Публикация

1980-05-20—Подача