Изобретение относится к технологии интегральных микросхем, а именно к устройствам термообработки, и может быть использовано для очистки полупровод- никовых пластин, а также последующего фотостимулированного импульсного отжига полупроводниковых структур.

Известен способ термообработки тонких поликристаллических пленок, заключающийся в одновременном использовании термообработки и облучения ультрафиолетовым светом, причем термообработку проводят с помощью линейного нагревателя, перемещающегося с определенной скоростью вдоль поверхности пленки [1].

Недостатком вышеописанного способа являются градиенты температуры, возникающие при нагреве передвигающимся линейным нагревателем, и, как следствие, термические напряжения полупроводниковой пластины при термообработке, приводящие к снижению выхода годных изделий.

Наиболее близким по технической сущности к изобретению является устройство для импульсной термической обработки полупроводниковых пластин, содержащее рабочую камеру с системой трубчатых ламп, подложкодержатель, механизм транспортировки кассеты с полупроводниковыми пластинами, механизм транспортировки полупроводниковой пластины в рабочую камеру [2].

Недостатками устройства являются сравнительно невысокий процент выхода годных изделий из-за гарязнения полупроводниковых пластин органическим материалами механизма транспортировки, невозможности проведения отжига в различных средах - воздухе, инертных газах и вакууме, а также низкие функциональные возможности из-за невозможности проведения термообработки с применением фотостимулированного воздействия на обрабатываемую полупроводниковую структуру.

Цель изобретения - увеличение выхода годных изделий и расширение функциональных возможностей устройства.

Цель достигается тем, что устройство, содержащее рабочую камеру с системой трубчатых ламп, подложкодержатель, механизм транспортировки кассеты с полупроводниковыми пластинами, механизм транспортировки полупроводниковой пластины в рабочую камеру дополнительно включает расположенную перед рабочей камерой и сообщающуюся с ней камеру двухсторонней очистки полупроводниковых пластин, содержащую лампы ультрафиолетового излучения, клапаны ввода-вывода газа, а также вакуумное уплотнение, расположенное между рабочей камерой и камерой очистки, а рабочая камера выполнена с кварцевым окном и дополнительно оснащена лампой ультрафиолетового излучения со сферическим отражателем и вакуумным клапаном, причем размеры кварцевого окна равны размерам обрабатываемой пластины.

Сравнение признаков заявляемого объекта с признаками прототипа позволяет выделить следующие новые существенные признаки: новая совокупность конструктивных элементов и узлов: камера двухсторонней очистки, содержащая лампы ультрафиолетового излучения, клапаны ввода-вывода газа и вакуумное уплотнение; рабочая камера дополнительно оснащена лампой ультрафиолетового излучения со сферическим отражателем и вакуумным клапаном; размеры кварцевого окна равны размерам обрабатываемой пластины; взаимное расположение (взаимосвязь) деталей и узлов: дополнительно включает расположенную перед рабочей камерой и сообщающуюся с ней камеру двухсторонней очистки; вакуумное уплотнение, расположенное между рабочей камерой и камерой очистки.

Поскольку заявленное решение имеет существенные признаки по сравнению с прототипом, то оно отвечает криитерию "новизны".

Поскольку отмеченные существенные признаки не обнаружены в известных технических решениях, то заявленное техническое решение соответствует критерию "существенные отличия".

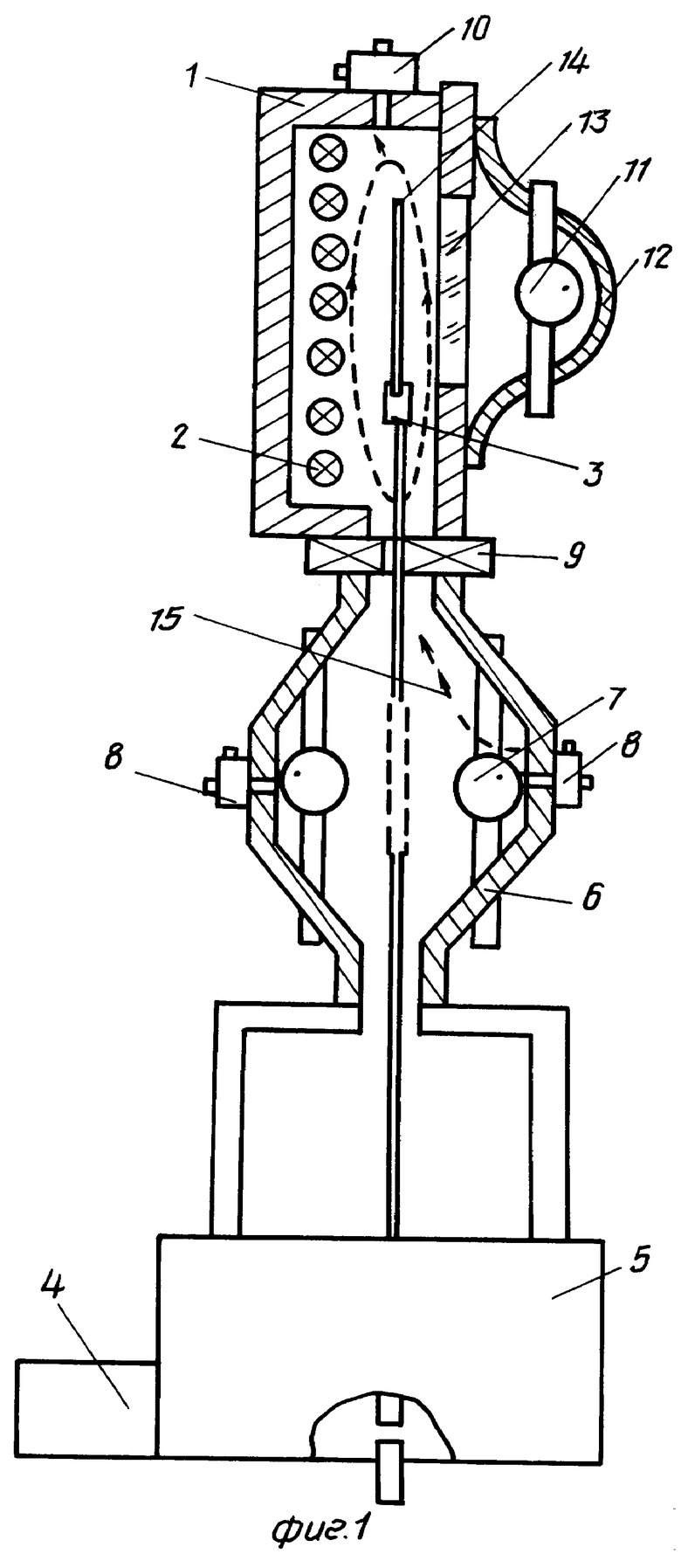

На фиг.1 приведена схема предлагаемого устройства.

Устройство содержит рабочую камеру 1 с системой трубчатых ламп 2, подложкодержатель 3, механизм транспортировки кассеты с полупроводниковыми пластинами 4, механизм транспортировки полупроводниковой пластины 5, камеру 6 очистки ультрафиолетовым излучением ламп 7, содержащую клапаны 8 ввода-вывода газа, вакуумное уплотнение 9 и вакуумный клапан 10. В рабочей камере 1 расположена ультрафиолетовая лампа 11, сферический отражатель 12, оптически прозрачное кварцевое окно 13, имеющее размеры обрабатываемой полупроводниковой пластины 14.

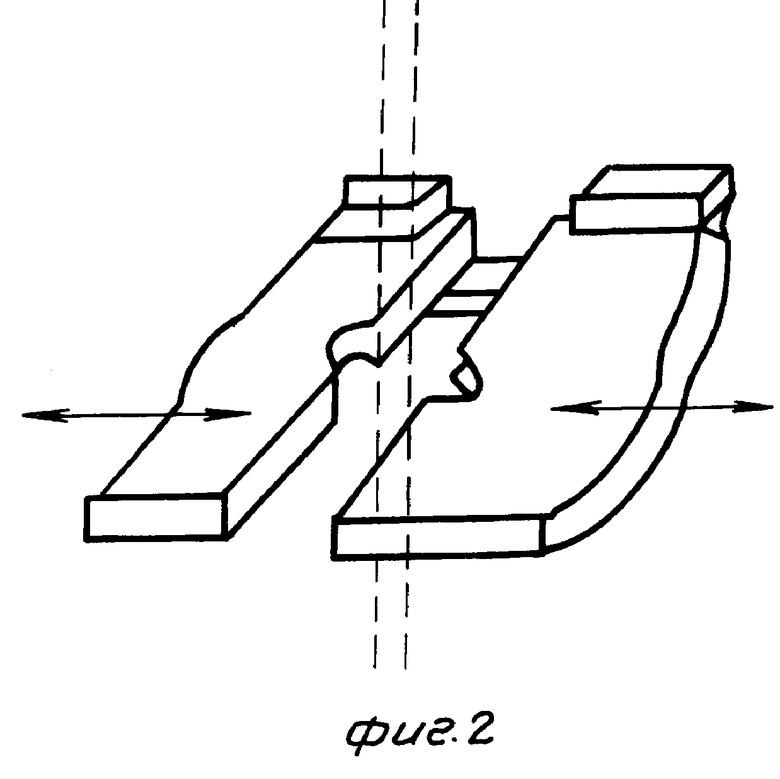

На фиг.2 приведена техническая реализация вакуумного уплотнения 9.

Устройство работает следующим образом. По команде с устройства управления (на фиг. 1 не показано) подложкодержатель 3 захватывает полупроводниковую пластину 14 и механизм 5 транспортировки перемещает подложкодержатель 3 в камеру 6 очистки, после чего включаются лампы 7 ультрафиолетового излучения и клапаны 8 ввода-вывода газов, управляемые устройством управления. Отработав режим, заданный устройством управления, лампы 7 и клапаны 8 отключаются и механизм 5 транспортировки перемещает полупроводниковую пластину 14 в рабочую камеру 1 через открытое вакуумное уплотнение 9. Далее, при необходимости, вакуумное уплотнение 9 зажимает подложкодержатель 3 и открывается вакуумный клапан 10, через который откачивается воздух. При достижении необходимого вакуума в рабочей камере 1 устройство управления подает команду на включение трубчатых ламп 2 и ультрафиолетовой лампы 11. После проведения заданного режима фотостимулированного отжига устройство управления отключает лампы 2 и 11, напускает воздух через клапан 10, открывает вакуумное уплотнение 9 и подложкодержатель 3, механизм 5 транспортировки, управляемый устройством управления опускает обработанную пластину в кассету (кассета на фиг.1 не показана), расположенную в механизме транспортировки кассеты 4. Далее в подложкодержатель захватывается следующая полупроводниковая пластина.

Устройство импульсной термической обработки полупроводниковых пластин может работать в режиме отжига проточного газа. При этом, после того, как полупроводниковая пластина 14 окажется в рабочей камере 1, вакуумное уплотнение 9, вакуумный клапан 10 и клапан 8 ввода газов открыты. Инертный газ через клапан 8 попадает в камеру 1 через открытое вакуумное уплотнение 9 и, обдувая полупроводниковую пластину 14, выходит через отверстие клапана 10 (поток газа 15). Управление отжигом (временем свечения ламп и их включением-выключением) осуществляется по вышеописанному алгоритму, отрабатываемому программным устройством управления.

Предлагаемое устройство применяют для очистки полупроводниковых пластин ультрафиолетовым излучением, а также последующего фотостимулированного отжига ионно-легированных слоев, улучшения адгезии пленок контактно-металлизационной системы и рекристаллизации диэлектрических слоев в различных средах: вакууме, воздухе и потоке инертного газа. Камеры отжига и очистки выполнены из нержавеющей стали, полированной изнутри с водоохлаждаемыми поверхностями. Вакуумное уплотнение 9 представляет собой две пластины фторопласта с прорезями под захват подложкодержателя 3, приводимые в движение электромагнитами (фиг. 2). В качестве трубчатых излучателей использованы галогенные лампы накаливания типа КГ220-1500, а источниками ультрафиолетового излучения - ДРШ500-3.

Сравнительный анализ прототипа показывает, что его возможности исчерпываются полуавтоматической импульсной термической обработкой полупроводниковых структур, не позволяющей проводить очистку, фотостимулированный отжиг и отжиг в различных средах. Кроме того, введение фотостимулированного воздействия на полупроводниковую пластину во время импульсной термической обработки позволяет ускорить процесс отжига за счет взаимодействия фотонов с облучаемой пластиной, что в совокупности с очисткой перед операцией отжига позволяет повысить выход годных и увеличить плотность компоновки микросхем.

В соответствии с вышеизложенными преимуществами, использование предлагаемого устройства в производстве интегральных схем позволит улучшить технологические характеристики процесса импульсной термической обработки, увеличить процент выхода годных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ИМПУЛЬСНОЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 1991 |

|

RU2027254C1 |

| УСТРОЙСТВО ОСАЖДЕНИЯ СЛОЕВ ИЗ ГАЗОВОЙ ФАЗЫ | 1991 |

|

RU2014670C1 |

| СПОСОБ ГЕТТЕРИРОВАНИЯ СТРУКТУР ИНТЕГРАЛЬНЫХ МИКРОСХЕМ | 1991 |

|

RU2029410C1 |

| Вакуумный комплекс термического отжига полупроводниковых пластин | 2021 |

|

RU2764877C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ВОЛОКОННЫХ МАТЕРИАЛОВ | 1992 |

|

RU2023690C1 |

| Способ предотвращения порчи полуфабрикатов из нарезанного мяса | 1990 |

|

SU1824165A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИШЕНИ КАДМИКОНА | 1986 |

|

SU1409060A1 |

| Устройство для стерилизации медицинского инструмента | 1989 |

|

SU1750691A1 |

| СПОСОБ УДАЛЕНИЯ ПОЗИТИВНОГО ФОТОРЕЗИСТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2047931C1 |

| УСТАНОВКА ДЛЯ ВЫСОКОТЕМПЕРАТУРНОГО ВАКУУМНОГО ОТЖИГА ТОНКИХ ПЛЁНОК С ВОЗМОЖНОСТЬЮ IN SITU ОПТИЧЕСКОГО НАБЛЮДЕНИЯ С ВЫСОКИМ РАЗРЕШЕНИЕМ | 2020 |

|

RU2755405C1 |

Применение: относится к микроэлектронике и может быть использовано при изготовлении интегральных микросхем. Сущность: устройство содержит рабочую камеру с системой трубчатых ламп, подложкодержатель, механизм транспортировки кассеты с пластинами, механизм транспортировки полупроводниковой пластины в рабочую камеру, камеру двусторонней очистки, расположенную перед рабочей камерой. Камера очистки содержит лампы ультрафиолетового излучения, клапаны ввода-вывода газа, а также вакуумное уплотнение, расположенное между рабочей камерой и камерой очистки. Рабочая камера выполнена с кварцевым окном и дополнительно оснащена лампой ультрафиолетового излучения со сферическим отражателем и вакуумным клапаном. 1 з.п. ф-лы, 2 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР N 1498307, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-01-20—Публикация

1991-02-25—Подача