Изобретение относится к микроэлектронике и может быть использовано при изготовлении полупроводниковых приборов и интегральных схем.

Известен способ создания геттерирующих центров в кремниевых пластинах [1] , включающий плавление локальных областей кремния с последующей рекристаллизацией путем обработки обратной стороны пластины импульсным сканирующим лазерным излучением в среде кислорода под давлением.

Недостатком этого способа является низкая эффективность из-за наличия кислорода в подложке, который, благодаря своей высокой подвижности, способствует аннигиляции геттерных центров в подложке при последующих высокотемпературных операциях в процессе изготовления полупроводниковых приборов и интегральных микросхем.

Известен способ обработки полупроводниковых пластин [2], включающий облучение одной стороны пластины, нагревая ее до температуры, близкой к температуре плавления подложки, при этом необлученную сторону пластины охлаждают, обеспечивая градиент температуры между поверхностями в течение рекристаллизационного процесса. Реализация способа создает необходимые условия для протекания рекристаллизации в направлении от совершенной структуры объема пластины к облучаемой поверхности.

Недостатком способа являются низкая эффективность геттерирования, так как во время последующих высокотемпературных операций могут формироваться дефекты структуры и захватываться неконтролируемые примеси, невозможность работы с подложками, на которых сформированы структуры интегральных микросхем, кроме того, предъявляются высокие требования к совершенству кристаллической структуры объема пластины и не решается задача геттерирования быстродиффундирующих примесей.

Наиболее близким по технической сущности является способ геттерирования полупроводниковых пластин [3], включающий термообработку пластины при температуре в диапазоне 800-1000оС, при этом одну из сторон пластины охлаждают газом до получения перепада температуры 20-80оС по толщине пластины, который поддерживается до окончания термообработки.

Недостатком этого способа являются большая длительность и низкая эффективность из-за небольшой плотности геттерных центров, концентрация которых снижается на несколько порядков или падает до нуля при проведении последующих высокотемпературных операций при изготовлении полупроводниковых приборов и интегральных схем. В предлагаемом способе не используются в качестве геттера линейные дефекты кристаллической структуры, обладающие стабильностью и большой емкостью при геттерировании неконтролируемой примеси и точечных дефектов из приповерхностной области подложки.

Целью изобретения является увеличение выхода годных микросхем.

Цель достигается тем, что в процессе изготовления микросхем перед изготовлением металлизации проводят нагрев в инертной среде нерабочей стороны подложки импульсным некогерентным излучением со скоростью 200-300 град/с до температуры, превышающей температуру плавления подложки на 10-40о, при этом температура охлаждаемой рабочей стороны пластины не превышает 700оС, затем нагрев некогерентным излучением всего объема подложки при температуре 750-950оС в течение 1-5 мин и последующее химическое травление нерабочей стороны пластины на глубину 3-5 мкм.

Положительный эффект достигается за счет создания геттерного слоя после всех высокотемпературных операций по всему объему подложки, за исключением приповерхностной области с активными элементами интегральных микросхем, возможности управления толщиной геттерного слоя и концентрацией геттерных центров в нем путем изменения скорости нагрева и охлаждения рабочей стороны пластины, а также последующего отжига в течение нескольких минут. Высокая эффективность достигается за счет использования в качестве геттерных центров линейных дефектов, обладающих большей способностью к геттерированию примесей и точечных дефектов, особенно в условиях, когда они создаются в объеме подложки на заключительных этапах технологического процесса изготовления интегральных микросхем.

По сравнению с прототипом заявленное решение имеет отличительные признаки: формирование объемного геттерного слоя после всех высокотемпературных операций, нагрев импульсным некогерентным излучением со скоростью 200-300 град/с, создание градиента температуры охлаждением рабочей стороны до температуры, не превышающей 700оС, и нагрев нерабочей стороны до температуры, превышающей температуру плавления на 10-40о, нагрев некогерентным излучением в течение 1-5 мин при температуре 750-950оС, химическое травление нерабочей стороны пластины на глубину 3-5 мкм.

Поскольку заявленное решение имеет существенные признаки по сравнению с прототипом, то оно отвечает критерию "новизны", поскольку отмеченные существенные отличительные признаки не обнаружены в известных технических решениях, то заявленное техническое решение соответствует критерию "существенные отличия".

Сущность предлагаемого изобретения поясняется нижеследующим описанием и иллюстрацией варианта, реализующего указанный способ.

Способ геттерирования структур интегральных микросхем осуществляется следующим образом.

Перед изготовлением металлизации (т.е. изготовлением контактов и межсоединений) осуществляют нагрев нерабочей стороны подложки в инертной среде импульсным некогерентным излучением со скоростью 200-300 град/с до температуры, превышающей температуру плавления на 10-40о, при этом на охлаждаемой рабочей стороне поддерживается температура не более 700оС. Затем осуществляют отжиг импульсным некогерентным излучением всего объема подложки при температуре 750-950оС в течение 1-5 мин.

Формирование объемного геттерного слоя перед нанесением металлизации обусловлено тем, что в этом случае геттерирование неконтролируемых примесей и точечных дефектов осуществляется из сформированных структур ИС. Это приводит к улучшению их электрических характеристик и увеличению выхода годных интегральных схем.

Нагрев импульсным некогерентным излучением со скоростью 200-300 град/с до температуры, превышающей температуру плавления на 10-40о, при поддержании на охлаждаемой рабочей стороне пластины температуры не более 700оС проводится с целью создания объемного геттерного слоя, состоящего из сетки дислокаций. Формирование его происходит следующим образом.

При облучении поверхности монокристаллических пластин импульсов некогерентного излучения с большой плотностью энергии и малой длительностью (что соответствует нагреву поверхности пластины до температуры плавления со скоростью > 200 град/с) до температуры, превышающей температуру плавления, наблюдается образование локальных областей расплава правильной формы, которая зависит от кристаллографической ориентации поверхности пластины (K.-H. Heinig. Effects of local melting on semiconductor surfaces. / Energu Pulse Modification of Semiconductors and Related Materials. Dresden, G.D.R. 25-28 September, 1984, V. 1, p. 265-278). Кроме того, форма, размер и плотность локальных областей плавления зависят от скорости нагрева и степени перегрева поверхности относительно температуры плавления. При нагреве нерабочей стороны подложки со скоростью 200-300 град/с до температуры, превышающей температуру плавления материала подложки на 10-40о, происходит образование локальных областей расплава, вокруг которых при последующей кристаллизации наводятся значительные термоупругие напряжения за счет градиента температуры и разной плотности жидкого и твердого материала подложки. При этом происходит объемное пластическое течение кристалла с образованием сетки дислокаций от локальных областей расплава. Охлаждение рабочей стороны подложки до температуры 700оС препятствует проникновению дислокаций в приповерхностную область, где сформированы элементы ИС.

Изменение скорости нагрева от 200 до 300 град/с приводит к изменению плотности локальных областей расплава. При этом плотность дислокаций в геттерном слое от 5 х 104 до 8 х 107 см-2. При скорости нагрева менее 200 град/с не происходит образование локальных областей расплава, плотность дислокаций резко падает и эффективность геттерирования незначительна. При скорости нагрева более 300 град/с наблюдаются значительные деформации подложки и возможно ее разрушение.

Изменение температуры поверхности на 10-40о выше температуры плавления приводит к изменению размеров и плотности локальных областей расплава. При перегреве менее 10о локальные области не образуются, плотность дислокаций мала и эффективность геттерирования незначительна. При перегреве более 40о локальные области расплава сливаются между собой, поверхность полностью плавится, при последующей кристаллизации это приводит к снижению термоупругих напряжений и плотности дислокаций.

Отжиг в инертной среде обусловлен необходимостью исключения окисления подложки.

При отжиге импульсным некогерентным излучением всего объема подложки при температуре 750-950оС в течение 1-5 мин происходит захват атомов неконтролируемой примеси и точечных дефектов дислокациями геттерного слоя. При нагреве ниже 750оС коэффициент диффузии неконтролируемой примеси незначителен и геттерирование неэффективно. При нагреве пластины свыше 950оС возможно перераспределение примеси в активных областях приборов, что ухудшает их параметры.

Химическое травление нерабочей стороны пластины на глубину 3-5 мкм обусловлено необходимостью снятия остаточных напряжений в приповерхностном слое, которые могут привести к деформации подложки (Татаренков А.И. и др. Методы контроля нарушенных слоев при механической обработке монокристаллов. М. : Энергия, 1978, с. 64). Травление на глубину менее 3 мкм не приводит к полному снятию остаточных напряжений, травление на глубину более 5 мкм нецелесообразно, так как напряжения, приводящие к деформации, сосредоточены в приповерхностном слое на глубине до 5 мкм.

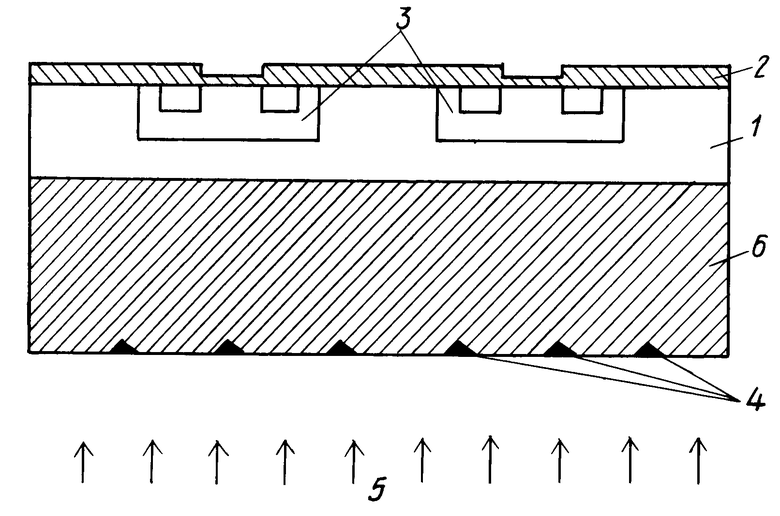

На чертеже показан способ изготовления интегральных микросхем, где 1 - полупроводниковая пластина, 2 - двуокись кремния, 3 - элементы микросхем, 4 - локальные области расплава, 5 - некогерентное излучение, 6 - геттерный слой.

Пример реализации способа геттерирования структур интегральных микросхем.

При изготовлении интегральных микросхем после очистки поверхности полупроводниковых пластин проводят окисление, затем легированием изготавливают карманы и сток-истоки n- и p-канальных транзисторов. Глубина карманов - 7,0 мкм, сток-истоков транзисторов - 0,9 мкм. После этого получают тонкий, толщиной 0,4 мкм, подзатворный диэлектрик, формируют поликремниевый затвор и осуществляют самосовмещение путем дополнительного подлегирования сток-истоковых областей. Затем полупроводниковую подложку со структурами микросхемы помещают в установку импульсной термообработки ИТО - 18 МВ нерабочей стороной к нагревателям. Рабочая сторона приведена в контакт с кварцевой пластиной толщиной 8 мкм. Установка ИТО-18 МВ (Установка импульсной термической обработки ИТО-18 МВ / Светличный А.М., Сеченов Д.А., и др. - Электронная промышленность, 1990, вып. 3, с. 62) имеет микропроцессорное управление режимами термообработки и позволяет осуществлять нагрев с заданной скоростью, выдержку при заданной температуре, если это необходимо, и охлаждение.

Изменяя расстояние между пластиной и нагревателем, можно осуществить режим плавления поверхности полупроводниковой пластины.

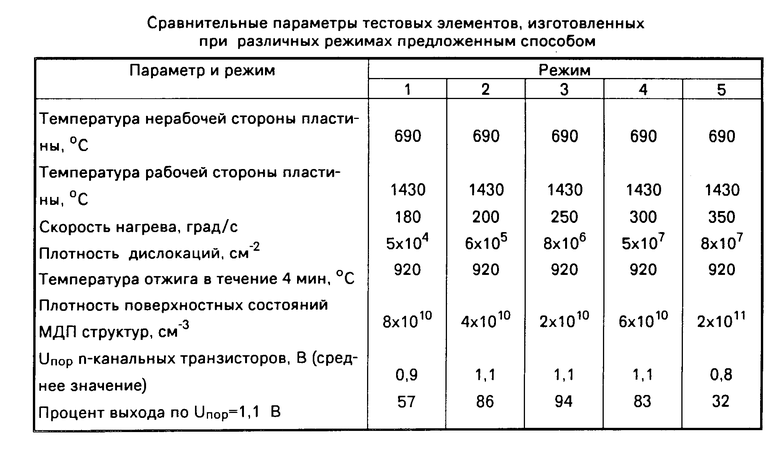

Отжиг подложки осуществляют в инертной среде при температуре нерабочей стороны 1430оС и скорости нагрева 250 град/с. При этом температура рабочей стороны пластины благодаря большой теплоемкости кварца составляет 690оС. Затем температура снижается до 920оС и осуществляют отжиг в течение 4 мин. За это время точечные дефекты и атомы неконтролируемой примеси диффундируют из приповерхностной области подложки, где сформированы структуры интегральных микросхем, вглубь кристалла и захватываются геттерным слоем. После этого осуществляют травление нерабочей поверхности в полирующем травителе HF: HNO3 (1:100) в течение 50 с для снятия напряжений в пластине. Затем выполняются заключительные операции изготовления микросхем: формируют контакты, наносят защитную изоляцию, скрайбируют, устанавливают в корпус и осуществляют герметизацию и испытание микросхем. Параметры полученных тестовых элементов приведены в таблице. Качество выполнения операций контролируют по плотности поверхностных состояний и Uпор.

Использование предложенного способа позволяет уменьшить плотность поверхностных состояний на границе раздела полупроводник - диэлектрик и увеличить выход годных микросхем до 94%.

Предложенный способ может быть реализован с использованием установки импульсной термообработки ИТО - 18 МВ, в которой в качестве излучателей используются галогенные лампы типа КГ-220 - 1500.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛАЗЕРНОГО ГЕТТЕРИРОВАНИЯ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 1989 |

|

RU2035802C1 |

| СПОСОБ ОБРАБОТКИ ПЛАСТИН МОНОКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 1996 |

|

RU2119693C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОЧУВСТВИТЕЛЬНОГО ПРИБОРА С ЗАРЯДОВОЙ СВЯЗЬЮ | 1991 |

|

RU2014671C1 |

| СПОСОБ ГЕТТЕРИРУЮЩЕЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 2001 |

|

RU2224330C2 |

| СПОСОБ ОБРАБОТКИ КРЕМНИЕВЫХ ПОДЛОЖЕК | 2000 |

|

RU2172537C1 |

| СПОСОБ ГЕТТЕРИРУЮЩЕЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 2002 |

|

RU2215344C1 |

| СПОСОБ ОБРАБОТКИ КРЕМНИЕВЫХ ПОДЛОЖЕК | 1996 |

|

RU2098887C1 |

| УСТРОЙСТВО ИМПУЛЬСНОЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 1991 |

|

RU2027254C1 |

| СПОСОБ СОЗДАНИЯ БУФЕРНЫХ СЛОЕВ ДИОКСИДА ЦИРКОНИЯ | 1991 |

|

RU2035084C1 |

| СПОСОБ ПОДГОТОВКИ КРЕМНИЕВЫХ ПОДЛОЖЕК | 1996 |

|

RU2110115C1 |

Использование: изобретение относится к микроэлектронике и может быть использовано при изготовлении полупроводниковых приборов и интегральных микросхем. Сущность: для геттерирования структур интегральных схем (ИС) на заключительном этапе изготовления ИС перед изготовлением металлизации проводят нагрев с заданной скоростью нерабочей стороны подложки импульсным некогерентным излучением до образования локальных областей расплава на ее поверхности, рабочая сторона при этом охлаждается. При кристаллизации происходит формирование геттерного слоя, его эффективность определяется температурой и скоростью нагрева. Затем проводят низкотемпературный отжиг некогерентным излучением и химическое травление нерабочей стороны подложки. 1 ил., 1 табл.

СПОСОБ ГЕТТЕРИРОВАНИЯ СТРУКТУР ИНТЕГРАЛЬНЫХ МИКРОСХЕМ, включающий неравномерный по толщине нагрев подложки в инертной среде, отличающийся тем, что неравномерный нагрев проводят перед нанесением металлизации путем нагрева нерабочей стороны подложки импульсным некогерентным излучением со скоростью 200 - 300 град/с до температуры, превышающей температуру плавления подложки на 10 - 40o, при этом температуру рабочей стороны подложки поддерживают не более 700oС, а затем дополнительно проводят нагрев некогерентным излучением всего объема структуры при 750 - 950oС в течение 1 - 5 мин и последующее химическое травление нерабочей стороны подложки на глубину 3 - 5 мкм.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Авторское свидетельство СССР N 1371458, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-02-20—Публикация

1991-07-08—Подача