Изобретение относится к технике электрических разрядов в газе, а именно к конструкции высокочастотных (ВЧ) плазмотронов, и может быть использовано в плазмохимии, процессах тепловой и ионной обработки диэлектрических и металлических материалов и изделий (упрочнение поверхности металлов, плавление, сварка, резка и др.), в диагностике плазмы.

Известны ВЧ емкостные (ВЧЕ) плазмотроны с дуговой формой разряда [1] и с тлеющим разрядом [2], снабженные внешними кольцевыми электродами, охватывающими диэлектрическую разрядную камеру, с торцовым узлом ввода плазмообразующего газа и обрабатываемого материала.

Недостатком этих устройств является узкая область технологического применения, ограниченная в основном плазмохимией. Это обязано тому, что торцовая подача эффективна лишь для реагентов и материалов, находящихся в газообразном состоянии. Обработка твердых материалов, например порошков, требует либо изменения конструкции ВЧЕ-плазмотрона, либо использования "хвоста" плазмы, где ее энергетические параметры существенно ниже, чем в самом разряде.

Наиболее близким по технической сущности к предлагаемому является ВЧЕ-плазмотрон, содержащий диэлектрическую разpядную камеру, охватывающие ее кольцевые электроды, подключенные к ВЧ-генератору, торцовые узлы встречного ввода реагентов в ВЧЕ-разряд и реактор, присоединенный к разрядной камере, для чего в ее средней части имеется отверстие. Сама разрядная камера может иметь форму как прямой, так и изогнутой трубки.

Недостатки ВЧЕ-плазмотронов и с торцовым вводом исходных продуктов присущи и прототипу.

Изобретение позволяет расширить технологические возможности ВЧЕ-плазмотронов за счет свободного доступа к участку положительного столба (дуги) разряда между электродами.

Поставленная задача решается следующим образом.

В ВЧЕ-плазмотроне, состоящем из диэлектрической газоразрядной камеры-трубки, системы охватывающих трубку проводящих охлаждаемых электродов, присоединяемых к источнику ВЧ-напряжения, системы подачи и вывода газа из камеры, газоразрядная камера-трубка выполнена из двух соосно размещенных участков, располагаемых с некоторым регулируемым зазором между ними так, что образуется свободное технологическое пространство, открывающее доступ к положительному столбу разряда, служащее одновременно для выхода плазмообразующего газа, причем оптимальное отношение величины зазора l к диаметру трубки d лежит в пределах l/d = 0,10-0,25, (1). Верхний предел отношения (1) обусловлен необходимостью устойчивого положения столба на оси плазмотрона, нижний - допустимыми температурами торцов трубок. Участки камеры-трубки могут размещаться также под углом α между осями участков трубки, который не должен быть более 90о.

Для повышения устойчивости столба на оси плазмотрона в зазоре и регулирования диаметра столба торцы разрядной трубки, обращенные к зазору, могут быть снабжены сменными насадками из диэлектрического тугоплавкого материала. Они служат также для защиты материала торцов (обычно кварцевого стекла) от температурного разрушения и увеличивают ресурс работы плазмотрона.

Плотность эмиссионного тока, а следовательно, и ток положительного столба могут быть увеличены при неизменном напряжения между электродами плазмотрона посредством нанесения эмиссионно-активного покрытия в виде тонкого слоя окислов SiO2, MgO, Al2O3 и др. толщиной 0,1-0,5 мм на расположенные под электродами участки внутренней поверхности трубок (трубки).

Существенным отличием заявляемого плазмотрона от прототипа является наличие особенностей конструкции, обеспечивающих новое качество плазмотрона: создание технологического доступа к выбранному участку положительного столба, позволяющее осуществить ряд новых для ВЧЕ-плазмотрона технологических процессов: сварку элементов стекловолоконной оптики, высокотемпературную обработку проводниковых и пролупроводниковых материалов, активацию поверхности порошковых материалов и др. Конструктивные особенности заявленного устройства обусловлены своеобразием физических процессов, протекающих в ВЧЕ-плазмотронах с тлеющим разрядом.

ВЧ-тлеющий разряд включает области пристеночных процессов - выхода вторичных электронов с поверхности диэлектрика под воздействием ионной бомбардировки мгновенного катода, определяющих собой существование тлеющего разряда, и положительный плазменный столб с малым электрическим сопротивлением, связующим его с областями катодного и анодного падения напряжения. Анодом здесь служит аналогичный участок трубки под другим электродом. При смене полярности ВЧ-напряжения катод и анод меняются местами. Положительный столб располагается строго на оси камеры-трубки. Это обязано электростатическому взаимодействию положительных зарядов на поверхности столба и диффундирующих на стенки трубок отрицательных зарядов, где они рекомбинируют с положительными ионами так, что электрическое поле между столбом и стенкой трубки при выбранной величине тока разряда и роде плазмообразующего газа оказывается неизменным. Как показали опыты, разделение разрядной камеры-трубки на две части с небольшим зазором между ними не вызывает заметной утечки зарядов с поверхности столба и трубки и, следовательно, изменения его температуры и положения на оси симметрии разрядной камеры. Малое относительно всей цепи тока разряда сопротивление столба несущественно влияет на настройку ВЧ-генератора. Таким образом, предлагаемое изменение конструкции плазмотрона, расширяющее его технологические возможности, не изменяет физической природы тлеющего разряда, но обеспечивает расширение технологических возможностей ВЧЕ-плазмотрона.

Значительная часть мощности, вкладываемой в ВЧЕ-разряд, выделяется в виде тепла в прикатодных областях разряда, что приводит к разогреву участков кварцевой трубки под электродами. Чтобы увеличить ток в положительном столбе, не повышая приложенного к плазмотрону напряжения, на участки поверхности трубок наносятся тонкие слои активных в плане ионно-электронной эмиссии материалов SiO2, MgO, Al2O3 и др. Упомянутая тонкая пленка окислов является элементом, не изменяющим габариты и принцип действия плазмотрона, и может быть отнесена к конструктивным элементам плазмотрона.

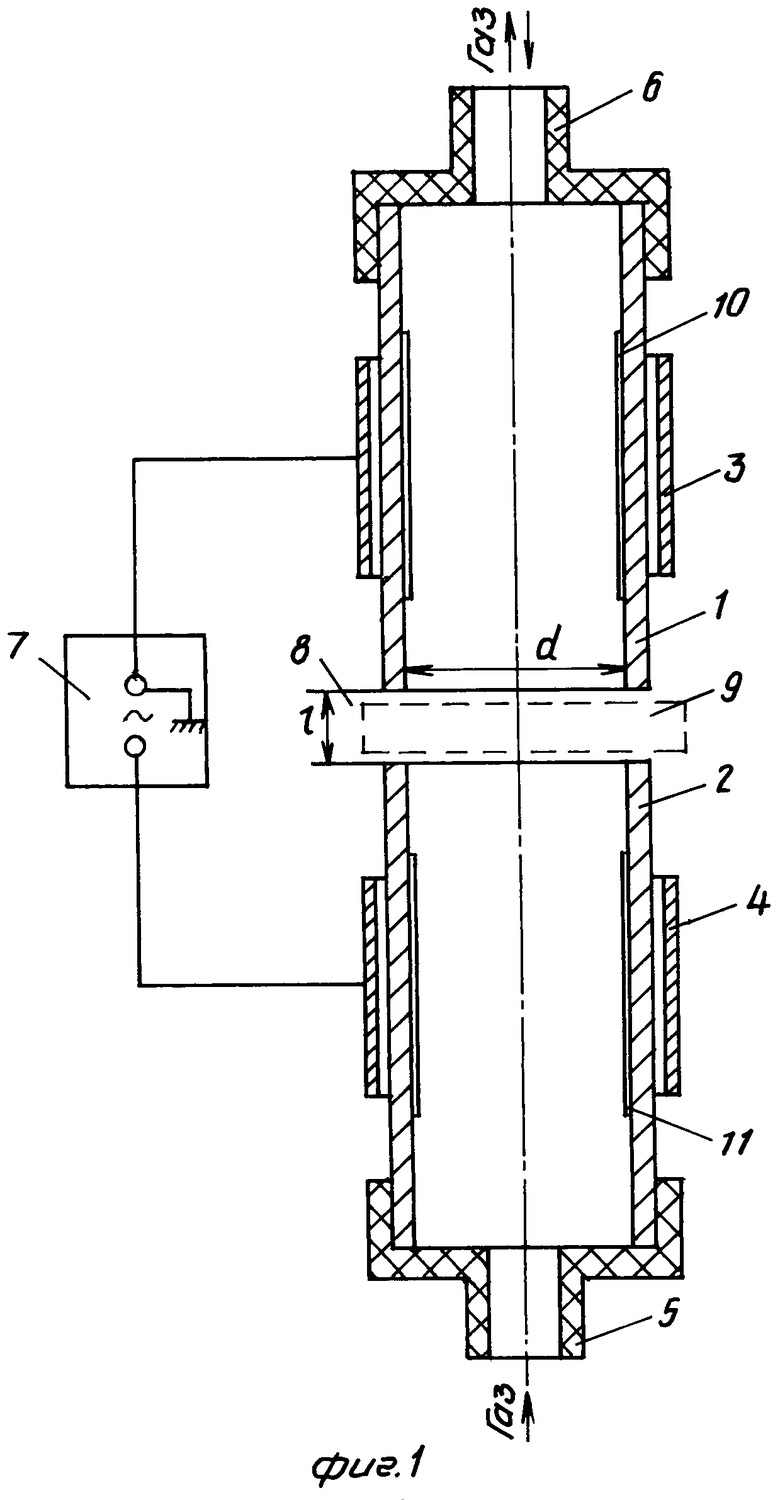

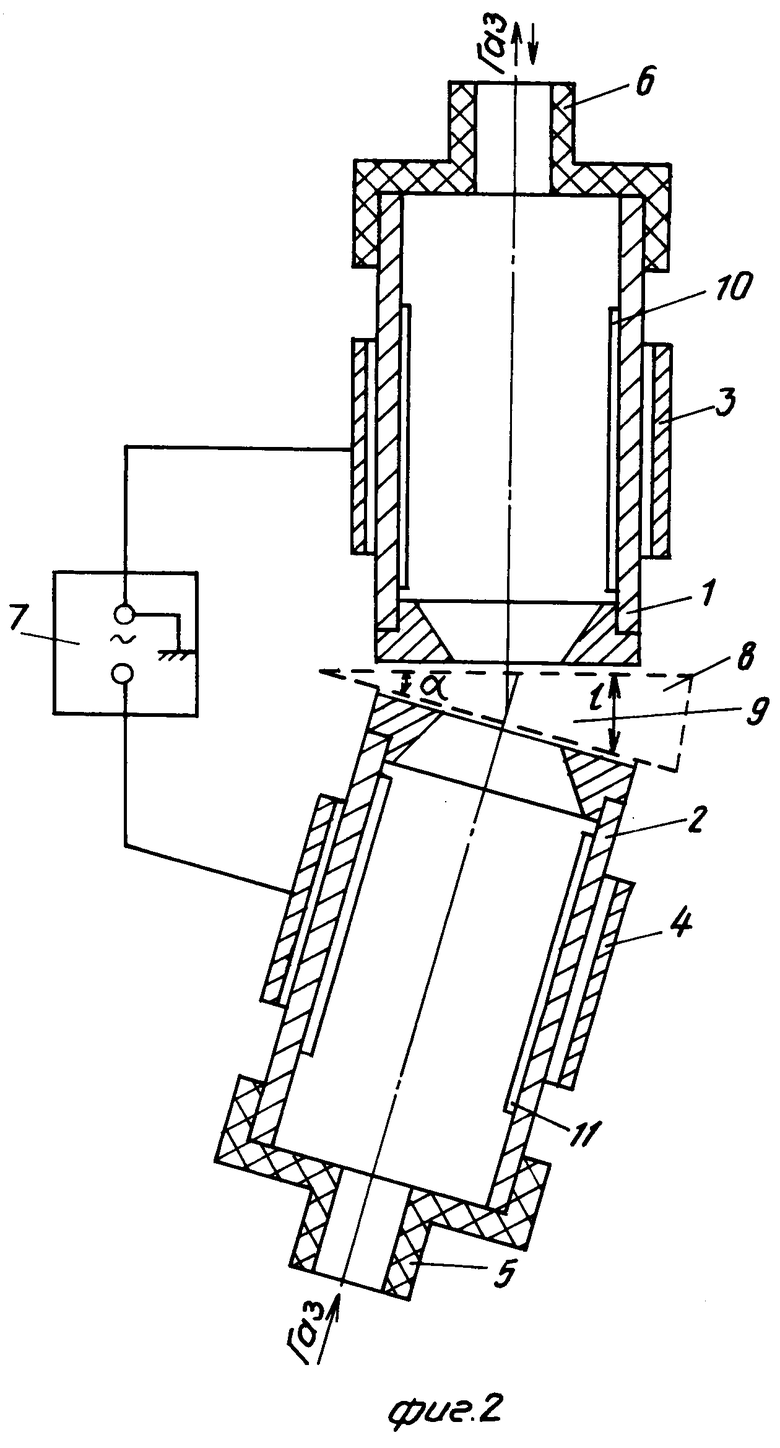

На фиг. 1 представлен ВЧЕ-плазмотрон с газоразрядной камерой-трубкой, разделенной на две части; на фиг.2 - ВЧЕ-плазмотрон с разрядной камерой, два участка которой расположены под углом α друг к другу, где 1,2 - газоразрядная камера-трубка диаметром d, состоящая из двух участков, 3,4 - система охватывающих камеру металлических охлаждаемых электродов (система охлаждения на фигурах не показана), 5,6 - система встречной подачи и одностороннего вывода газа из камеры-трубки, 7 - источник ВЧ-напряжения, 8 - регулируемый зазор, l - величина зазора, 9 - технологическое пространство, образуемое зазором, 10,11 - слой эмиссионно-активного материала толщиной 0,1-0,5 мм.

ВЧ-устройство состоит из двух охлаждаемых проточной водой, проводящих цилиндрических электродов 3,4, охватывающих диэлектрическую разрядную камеру-трубку, которая состоит из двух соосно размещенных участков 1,2. На внутреннюю поверхность кварцевых трубок под электродами наносится слой 10,11 эмиссионно-активного материала толщиной 0,1-0,5 мм, например MgO. Электроды 3,4 подключены к ВЧ-генератору мегагерцевого диапазона. Подача плазмообразующего газа (аргон) и рабочих органов (кислород, азот) осуществляется с торцов 5, 6 разрядной камеры, газоотвод - через зазор 8 между участками трубки.

ВЧЕ-плазмотрон работает следующим образом.

В диэлектрическую газоразрядную камеру-трубку, разделенную на два соосно расположенных участка, подается через систему 5 встречной подачи плазмообразующий газ (аргон), на систему охватывающих трубку проводящих охлаждаемых электродов 3, 4 - ВЧ-напряжение, затем возбуждается ВЧЕ-разряд, после чего аргон с помощью системы 6 подвода и вывода газа замещается рабочим газом (кислород, азот и т.п.) либо смесью газов. В разрядной камере плазмотрона разряд располагается по оси трубки и приобретает визуально наблюдаемый диаметр, зависящий от состава и расхода рабочего газа, мощности источника и диаметра разрядной камеры-трубки.

После выхода плазмотрона на рабочий режим материалы или изделия, требующие высокотемпературной обработки (плавление, сварка и т.п.), вводят в технологическое пространство 9. Например, в процессе получения ответвителей оптических волокон предварительно обработанный и скрученный пучок волокон, расположенный горизонтально, вводится через зазор величиной 5 мм в вертикальный столб (дугу) диаметром 6 мм кислородно-аргоновой плазмы. Сплавление волокон происходит на оси столба при температурах ≈1700оС. По окончании процесса, длящегося доли секунды, изделие выводится из технологического пространства.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОРАЗРЯДНЫЙ ЩЕЛЕВОЙ РЕАКТОР | 1990 |

|

RU2006454C1 |

| УСТРОЙСТВО ДЛЯ СТЕРИЛИЗАЦИИ МЕТАЛЛИЧЕСКИХ ИНСТРУМЕНТОВ В ГАЗОВОМ ЭЛЕКТРИЧЕСКОМ РАЗРЯДЕ | 1991 |

|

RU2016582C1 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОЧАСТОТНОЙ СВАРКИ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2097192C1 |

| УЛЬТРАЗВУКОВОЙ ВЫСОКОЧАСТОТНЫЙ ПРЕОБРАЗОВАТЕЛЬ ДЛЯ ОЗВУЧИВАНИЯ ЖИДКОСТИ В ВАННЕ | 1991 |

|

RU2009720C1 |

| АППАРАТ ИСКУССТВЕННОГО КРОВООБРАЩЕНИЯ | 1990 |

|

RU2016583C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ТЕРМОПЛАСТОВ | 1991 |

|

RU2015911C1 |

| АВТОГЕНЕРАТОР ДЛЯ ИНДУКЦИОННОГО НАГРЕВА | 1987 |

|

RU1524765C |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ СВАРКИ КОРПУСНЫХ ДЕТАЛЕЙ ИЗ ТЕРМОПЛАСТОВ | 1991 |

|

RU2011529C1 |

| Устройство для акустической обработки кристаллизующихся расплавов | 1982 |

|

SU1046327A1 |

| ТРАНСФОРМАТОР | 1993 |

|

RU2093913C1 |

Изобретение относится к технике электрических разрядов в газе, а именно к конструкции высокочастотных плазмотронов, и может быть использовано в плазмохимии, в процессах тепловой и ионной обработки диэлектрических и металлических материалов и изделий (упрочнение поверхности металлов, плавление, сварка, резка и др.), в диагностике плазмы. Техническим результатом, который позволяет достичь изобретение, является расширение технологических возможностей высокочастотных емкостных (ВЧЕ) плазмотронов за счет свободного доступа к участку положительного столба (дуги) разряда между электродами. Указанный результат достигается за счет того, что в ВЧЕ-плазмотроне, состоящем из диэлектрической газоразрядной камеры-трубки, системы охватывающих трубку проводящих охлаждаемых электродов, присоединяемых к источнику высокочастотного напряжения, системы подачи и вывода газа из камеры, газоразрядная камера-трубка выполнена из двух соосно размещенных участков, располагаемых с некоторым регулируемым зазором между ними так, что образуется свободное технологическое пространство, открывающее доступ к положительному столбу разряда, служащее одновременно для выхода плазмообразующего газа, причем оптимальное отношение величины зазора l к диаметру трубки d лежит в пределах 0,10 - 0,25. Высокочастотное устройство состоит из двух, охлаждаемых проточной водой, проводящих цилиндрических электродов, охватывающих камеру-трубку, которая состоит из двух соосно размещенных участков. 3 з.п. ф-лы, 2 ил.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Proceedings of the IEEE, vol | |||

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

Авторы

Даты

1995-01-20—Публикация

1993-02-26—Подача