Изобретение относится к сельскохозяйственному машиностроению и может быть использовано при производстве плужных лемехов трапециевидной формы.

Лемехи трапециевидной формы содержат основание с крепежными отверстиями и прямолинейную режущую часть, ограниченную по длине полевым и бороздным обрезами, при этом лезвие режущей части может располагаться параллельно спинке основания или под острым углом к ней с вершиной угла со стороны бороздного обреза. Недостатком трапециевидных лемехов с лезвием, выполненным параллельно спинке, является их низкая заглубляющая способность, обусловленная тем, что лезвие в рабочем положении лемеха расположено параллельно поверхности почвы. Вследствие этого трапециевидные лемехи указанного типа используют для вспашки легких почв низкой твердости.

Трапециевидные лемехи, у которых лезвие расположено под углом к спинке и, соответственно, под углом к поверхности почвы, обладают лучшей заглубляющей способностью за счет перепада глубины внедрения в почву в носовой и пяточной частях лемеха. Они более универсальны и применяются на вспашке как легких песчаных и супесчаных почв, так и на тяжелых суглинистых и глинистых почвах.

Известен трапециевидный лемех [2], содержащий основание с крепежными отверстиями и прямолинейную режущую часть со сплошным утолщением на тыльной стороне лемеха, образующим ребро жесткости в месте соединения утолщения с основанием, причем ребро жесткости расположено параллельно спинке основания, а лезвие выполнено под острым углом к спинке с вершиной угла со стороны бороздного обреза. Недостатком известного лемеха является то, что расстояние от кромки лезвия до ребра жесткости в плоскости, перпендикулярной лезвию, непрерывно увеличивается в направлении от пятки лемеха к носку, что приводит к увеличению угла заострения лезвия в средней части лемеха и у пятки по сравнению с носком и снижению прочности лезвия в наиболее нагруженной носовой части по сравнению с его прочностью в остальной части лемеха (Маяцскас И.С. Некоторые исследования условий изнашивания лемехов. Сб. Повышение долговечности рабочих деталей почвообрабатывающих машин. М., 1960, с. 99-115). При этом возникает необходимость дополнительной технологической операции по заточке лезвийной части лемеха для придания одинаковой геометрической формы лезвия по углу его заточки на всей длине режущей части. Износостойкость стального лезвия после прокатки на 30-40% выше износостойкости того же лезвия после абразивной заточки, приводящей к ухудшению механических свойств режущей части.

Известен технологический процесс по изготовлению лемехов, заключающийся в формировании лемешной полосы и вырубке (вырезании) из нее наружного контура лемеха, ограниченного прямолинейным лезвием, бороздным обрезом, спинкой основания и полевым обрезом, при этом лемешную полосу формируют с переменным по ширине поперечным сечением, имеющим кромку для лезвия режущей части и сплошное по длине полосы утолщение, увеличивающееся от кромки, соответствующей лезвию, до соединения с частью полосы, соответствующей основанию лемеха, причем толщина кромки полосы под лезвие меньше толщины полосы в зоне утолщения, соответствующего ребру жесткости [3]. В известном способе изготовления трапециевидных лемехов лезвие и спинка основания параллельны друг другу, что снижает заглубляющую способность лемеха. Известен способ изготовления лемеха, при котором спинка основания лемеха и лезвие расположены под острым углом с вершиной угла со стороны бороздного обреза. Процесс изготовления такого лемеха осуществляется ковкой путем нагрева и кузнечной обработки отдельных заготовок. При этом в части выбора способа изготовления лемехов предпочтение отдается прокатной полосе вследствие более высокой по сравнению с кузнечным способом производительности труда, снижения удельных энергозатрат и снижения себестоимости получаемых лемехов.

Целью изобретения является повышение эксплуатационной надежности и снижение себестоимости изготовления лемеха при сохранении металлоемкости детали.

Поставленная цель в части плужного трапециевидного лемеха, содержащего основание со спинкой и крепежными отверстиями, режущую часть с прямолинейным лезвием, расположенным под острым углом к спинке с вершиной угла со стороны бороздного обреза, и выполненное с тыльной стороны лемеха сплошное утолщение с ребром жесткости в месте соединения режущей части и основания лемеха, достигается тем, что ребро жесткости параллельно лезвию, при этом расположенные по нормали, проведенной к лезвию, отрезки соответственно от линии ребра жесткости до точек пересечения указанной нормали с линией спинки и лезвия имеют соотношение (1,2-2,0):1,0 cо стороны полевого обреза и (0,8-1,6): 1,0 со стороны бороздного обреза, причем большему отношению в первой пропорции соответствует большее отношение во второй пропорции.

Цель изобретения в части способа изготовления лемеха, заключающегося в формировании лемешной полосы и вырубке (вырезании) из нее наружного контура лемеха, ограниченного прямолинейным лезвием, бороздным обрезом, спинкой основания и полевым обрезом, лемешную полосу формируют с переменным по ширине поперечным сечением, имеющим кромку для лезвия режущей части и сплошное по длине полосы утолщение, увеличивающееся от кромки, соответствующей лезвию до соединения с частью полосы, соответствующей основанию лемеха, причем толщина кромки полосы под лезвие меньше толщины полосы в зоне утолщения, соответствующего ребру жесткости, достигается тем, что часть контура лемеха, соответствующую его спинке, вырубают (вырезают) под острым углом к кромке полосы, соответствующей лезвию лемеха с вершиной угла со стороны контура бороздного обреза, причем ось крепежных отверстий располагают параллельно спинке основания. Положительный эффект предложенного технического решения заключается в упрощении технологического процесса и снижении себестоимости лемеха за счет сокращения технологической операции заточки лезвия.

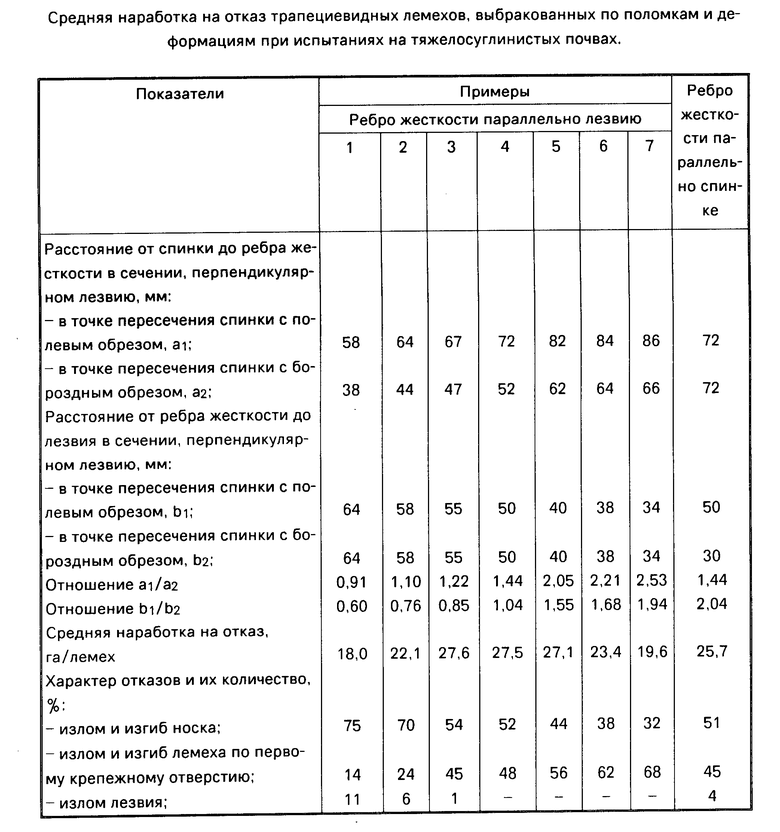

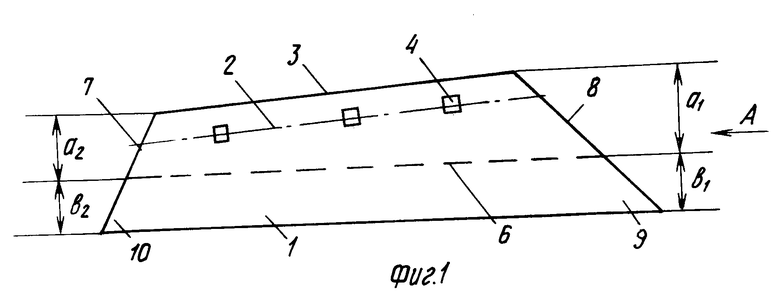

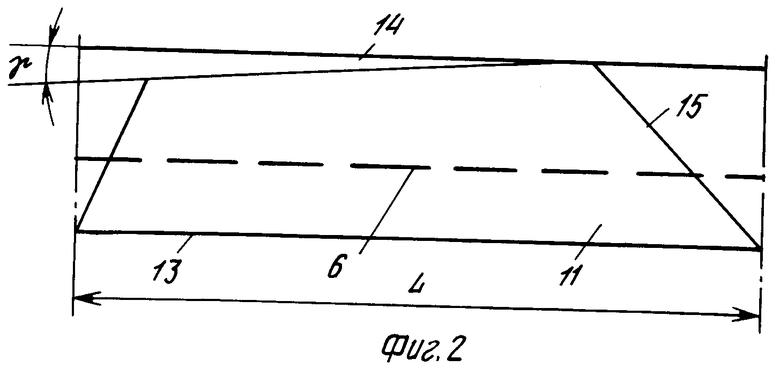

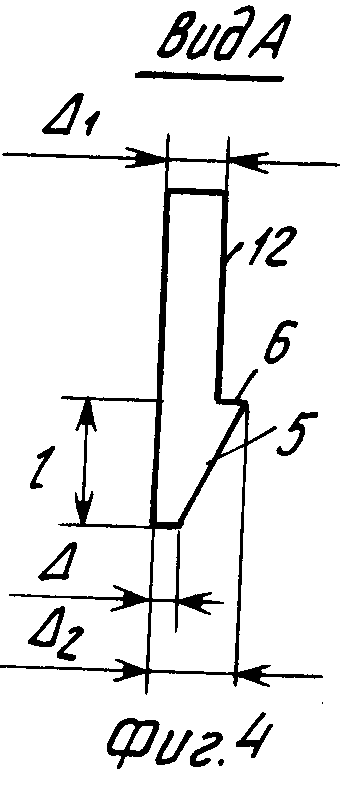

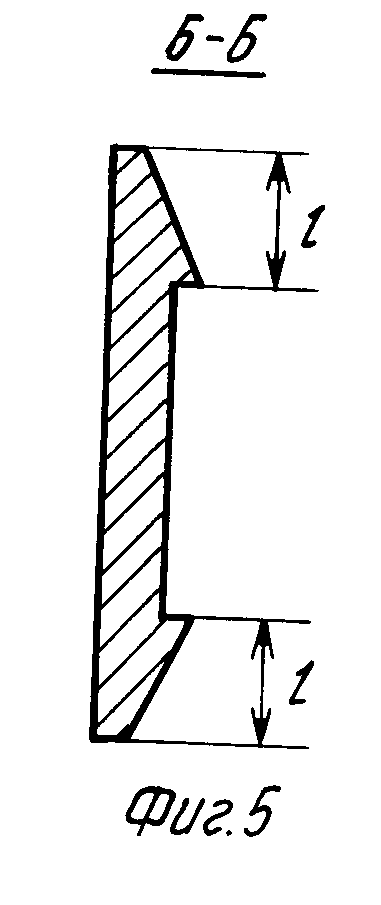

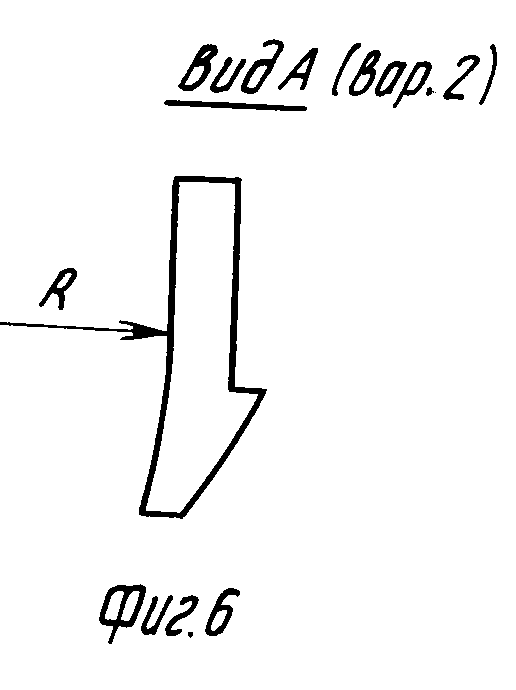

На фиг. 1 показан предлагаемый лемех; на фиг.2, 3 - варианты формирования плужных лемехов из лемешной полосы соответственно с одним сплошным утолщением и двумя симметрично расположенными; на фиг.4 - вид А на фиг.1; на фиг.5 - разрез Б-Б на фиг.3; на фиг.6 - вид А на фиг.1 (вариант).

Лемех содержит прямолинейное лезвие 1, основание 2 со спинкой 3 и крепежными отверстиями 4, утолщение 5 со стороны нерабочей поверхности режущей части, переходящее в ребро 6 жесткости в месте соединения с основанием 2. Ребро жесткости выполнено параллельно лезвию и расположено на всей длине режущей части. Лемех имеет бороздной 7 и полевой 8 обрезы. Спинка 3 и лезвие 1 лемеха расположены под острым углом γ друг к другу с вершиной указанного острого угла со стороны бороздного обреза 7. Расположенные под острым углом спинка и лезвие, а также полевой и бороздной обрезы образуют наружный контур лемеха, при котором ширина лемеха увеличивается в направлении от бороздного обреза к полевому. При этом расположенные по нормали к лезвию отрезки а1 и b1 соответственно от линии ребра жесткости до точек пересечения указанной нормали с линией спинки и лезвия имеют соотношение (1,2-2,0): 1 со стороны полевого обреза, а соответствующие отрезки а2 и b2 - соотношение (0,8-1,6): 1 со стороны бороздного обреза, причем большему отношению в первой пропорции соответствует большее отношение во второй пропорции.

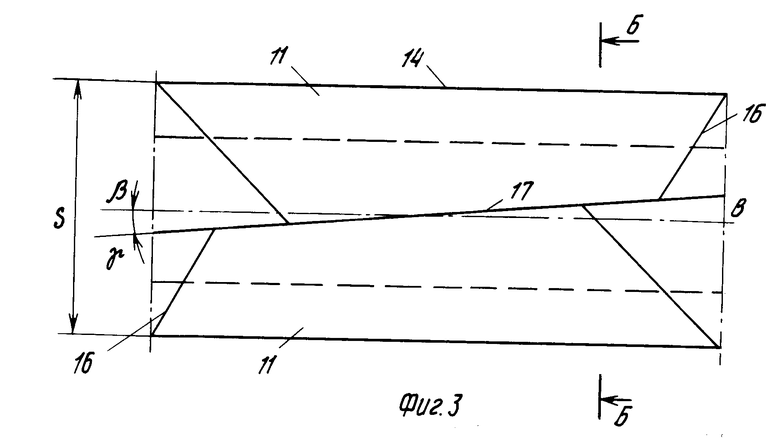

Оптимальное расположение ребра жесткости на тыльной стороне лемеха получено в результате проведенных экспериментов по определению эксплуатационной надежности трапециевидных лемехов, работавших на тяжелосуглинистых почвах. В таблице представлены данные испытаний лемехов, наружный контур которых имел одинаковую трапециевидную форму в плане, но с различным расположением ребра жесткости относительно спинки и лезвия лемеха. Как видно из таблицы, оптимальное соотношение между отрезками, соединяющими ребро жесткости со спинкой (отрезки а1 и а2 на фиг.1) и лезвием (b1 и b2), находится в пределах 1,2-2,0 в сечении, перпендикулярном лезвию и проходящем через точку соединения спинки 3 с полевым обрезом 8 и в пределах 0,8-1,6 в аналогичном сечении, проходящем через точку соединения спинки 3 с бороздным обрезом 7. При этом число отказов лемехов в носовой части и в зоне первого крепежного отверстия находится примерно в равных пропорциях (примеры 3-5). В случае увеличения значений указанных соотношений a1/b1 и a2/b2 свыше 2,2-2,5 и 1,7-2,0 снижается прочность лемеха в зоне первого крепежного отверстия, что влечет за собой рост числа поломок и изгибов в указанной зоне лемеха при одновременном снижении средней наработки на отказ (примеры 6, 7). Уменьшение значения соотношений a1/b1 и a2/b2 соответственно до 0,9-1,1 и 0,6-0,8 приводит к повышению количества изломов лемехов по лезвию и носку (примеры 1, 2). При этом у лемехов, имеющих ребро жесткости, расположенное параллельно спинке наработка на отказ, прочность уменьшается по сравнению с лемехами, у которых ребро параллельно лезвию из-за снижения прочности лезвия на носке по сравнению с прочностью лезвия в средней части лемеха и у пятки.

Плужный лемех работает следующим образом.

В процессе вспашки наибольшие давления почвы возникают в зоне полевого обреза лемеха, наименьшие в средней части и в зоне бороздного обреза. При этом за счет ребра жесткости, выполненного параллельно лезвию, увеличивается прочность режущей части в зоне носка, а расположение ребра жесткости относительно спинки и лезвия в принятом соотношении между отрезками, соединяющими спинку и лезвие с указанным ребром в сечениях, перпендикулярных лезвию, позволяет увеличить прочность лемеха и максимально использовать заложенный металл для сопротивления изгибающему моменту от давления, оказываемого почвенными частицами на рабочую поверхность лемеха. Лезвие режущей части, образованное при прокатке, обеспечивает увеличение износостойкости по ширине лемеха, что в сочетании с повышением прочности увеличивает в целом эксплуатационную надежность лемеха.

Способ изготовления плужного трапециевидного лемеха заключается в следующем: формируют лемешную полосу непериодического профиля (фиг.2 и 3) в двух вариантах: c одним сплошным утолщением 11 (фиг.2) или двумя сплошными утолщениями 11' (фиг. 3). Утолщения 11 и 11' формируют на поверхности 12 полосы, соответствующей нерабочей поверхности лемеха. Поперечный профиль полосы формируют с переменным по толщине сечением. В первом варианте (фиг. 2) лемешная полоса имеет кромку 13, соответствующую лезвию 1 лемеха, и кромку 14 с противолежащей стороны, при вырубании (вырезании) которой под углом γ образуется спинка лемеха, а толщина Δ полосы на кромке 14 превышает толщину Δ 2 полосы на кромке 13. Длина l утолщений 11 и 11' формируется по ширине полосы, равной ширине режущей части лемеха (b1 = b2 на фиг.1), при этом поперечное сечение утолщения формируют с увеличением его толщины от значения Δ со стороны кромки 13 до значения Δ 2, где Δ 2 - толщина утолщения в зоне примыкания его к поверхности 12, соответствующей основанию лемеха. Утолщение 11 имеет параллельно расположенное кромке 13 ребро 6 жесткости. Во втором варианте (фиг.3) лемешная полоса формируется с двумя симметрично расположенными относительно средней линии В-В утолщениями 11'. Утолщения 11' расположены со стороны противолежащих кромок 14 и 14' полосы (фиг.3). Длина l каждого утолщения соответствует ширине режущей части лемеха. Поперечное сечение утолщений 11' формируется аналогично поперечному сечению утолщения 11 (фиг.2).

При формировании лемешной полосы в соответствии с фиг.3 ширина ее S соответствует значению S = 2(a1 + b1) - S = 2(a1+b1) _  , где (а1 + b1) - заданное расстояние от лезвия лемеха до спинки в точке пересечения спинки с полевым обрезом (фиг.1); L - заданная длина лемеха; γ - угол между спинкой и лезвием.

, где (а1 + b1) - заданное расстояние от лезвия лемеха до спинки в точке пересечения спинки с полевым обрезом (фиг.1); L - заданная длина лемеха; γ - угол между спинкой и лезвием.

Лемешные полосы непериодического профиля изготовляют преимущественно мерной длины. После формирования лемешной полосы (фиг.2, 3) из нее вырубают (вырезают) наружные контуры лемехов, при этом линию полосы, соответствующую спинке лемеха, вырубают на расстоянии и под углом от линии, соответствующей кромке лезвия, при которых обеспечивается расположение ребра жесткости, в принятых соотношениях между отрезками, соединяющими ребро жесткости со спинкой в точках пересечения с полевым и бороздным обрезами и с лезвием в плоскостях, перпендикулярных лезвию. Пересечение линии 15 с кромкой 14 лемешной полосы (фиг.2) соответствует линии вырубки (вырезания) под полевой обрез 8 лемеха. В соответствии с фиг.3 линии 16 вырубки под соответствующие бороздные обрезы 7 лемехов выполняют со стороны кромок 14 и 14' и противоположно друг к другу. При вырубке контура спинки лемеха по линии 17 геометрия поперечного сечения сплошного утолщения по всей ширине полосы при формировании наружного контура лемеха не нарушается (фиг.2, 3).

Для изготовления предложенного лемеха могут применяться лемешные полосы с непериодическим профилем и сплошным утолщением, поверхности которых плоские (фиг.4, 5) или имеют радиус R (фиг.6), при котором после вырубки спинки по криволинейной поверхности прилегание лемеха к башмаку плужного корпуса по крепежным отверстиям обеспечивает выполнение технологических операций при вспашке и удовлетворяет требованиям ГОСТ 14150-69.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЕМЕХ | 1992 |

|

RU2040868C1 |

| ЛЕМЕХ ЛИСКИНА | 1998 |

|

RU2142213C1 |

| ПЛУЖНЫЙ ЛЕМЕХ | 2000 |

|

RU2185043C2 |

| ЛЕМЕХ ПОЧВОРЕЖУЩЕГО ИНСТРУМЕНТА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2131651C1 |

| ЛЕМЕХ, СПОСОБ И ИНСТРУМЕНТ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2138142C1 |

| ЛЕМЕХ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2138143C1 |

| ПЛУЖНЫЙ ЛЕМЕХ | 2014 |

|

RU2579276C1 |

| Лемех плуга | 2017 |

|

RU2648712C1 |

| Лемех плуга | 1991 |

|

SU1804275A3 |

| ПЛУЖНЫЙ ЛЕМЕХ | 1998 |

|

RU2127501C1 |

Использование: в сельскохозяйственном машиностроении, в частности в устройствах плужного лемеха. Сущность изобретения: лемех содержит основание со спинкой и крепежными отверствиями, режущую часть с прямолинейным лезвием, расположенным под острым углом к спинке с вершиной угла со стороны бороздного обреза, и выполненное с тыльной стороны лемеха сплошное утолщение с ребром жесткости в месте соединения режущей части и основания лемеха. Ребро жесткости паралельно лезвию. Соотношение расположнных по нормали, проведенной к лезвию, отрезков соответственно от линии ребра жесткости до точек пересечения указанной нормали с линией спинки и лезвия состовляет (1,2-2):1 со стороны полевого обреза и (0,8-1,6):1 со стороны бороздного обреза, причем большему отношению в первой пропорции соответствует большее отношение во второй пропорции. Изготовление плужного трапециевидного лемеха ведут формированием лемешной полосы и вырубки из нее наружного контура лемеха. Последний ограничен прямолинейным лезвием, бороздным обрезом, спинкой основания и полевым обрезом. Лемешную полосу формируют с переменным по ширине поперечным сечением, имеющим кромку для лезвия режущей части и сплошное по длине полосы утолщение, увеличивающееся от кромки, соответствующей основанию лемеха. Часть контура лемеха, соответствующую его спинке, вырубают под острым углом к кромке полосы, соответствующей лезвию лемеха с вершиной угла со стороны контура бороздного обреза. Ось крепежных отверстий располагают параллельно спинке основания. 2 н.п.ф-лы, 1 табл., 6 ил.

ПЛУЖНЫЙ ТРАПЕЦИЕВИДНЫЙ ЛЕМЕХ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Профили стальные горячекатаные для лемехов (непериодические) | |||

| Технические условия, 1987. | |||

Авторы

Даты

1995-01-27—Публикация

1992-12-30—Подача