Изобретение относится к газотермическому нанесению покрытий на твердые поверхности, в частности к устройствам для газопламенного напыления покрытий.

Все аппараты для газоплазменного напыления работают по одинаковому принципу и отличаются конструктивным исполнением газосмесительного устройства.

Известны горелки для газопламенного напыления порошковых и проволочных материалов [1], содержащие газосмесительное устройство, в котором смешиваются рабочие газы.

Напыляемый материал подается в зону горения, где он плавится и диспергируется (в случае использования напыляемого материала в виде проволоки) или разогревается до высокопластичного состояния (при использовании порошка), разгоняется продуктами сгорания и формирует покрытие.

Одним из важнейших факторов, влияющих на качество покрытия и надежность оборудования для газопламенного напыления в работе является качество смешивания газов. Качественное смешивание газов обеспечивает наиболее полное сгорание горючей смеси, улучшает процесс теплообмена между частицами напыляемого материала и пламенем, а также уменьшает вероятность обратного удара. Возникновение обратных ударов пламени снижает надежность оборудования в работе и ухудшает качество наносимого покрытия вследствие выхода из строя деталей и узлов горелок, обеспечивающих оптимальные режимы напыления.

В известных газосмесительных устройствах используются различные конструктивные элементы, повышающие степень смешивания газов, однако они не в полной мере обеспечивают решение поставленной задачи, что сказывается на качестве покрытия, особенно при работе оборудования на газах - заменителях ацетилена (пропан-бутан, водород, метан и др. ), отличающихся по своей плотности и вязкости. Так, в горелке МГИ-2-62 [2] смешивание рабочих газов происходит только в одном прямом цилиндрическом канале малой длины (17 мм), что является недостаточным для получения качественной смеси. Кроме того, в указанной горелке полностью отсутствует защита от обратного удара пламени, что приводит к частому выходу ее из строя.

Наиболее близкой к предлагаемой по технической сущности и достигаемому эффекту является горелка для смешивания рабочих газов [3], газосмесительное устройство которой состоит из корпуса, вставки, соплового наконечника, соединенных между собой каналами для подвода рабочих газов с размещенными в них дросселирующими устройствами и шайбы, установленной с радиальным зазором в полости вставки. В газосмесительном устройстве выполнены последовательно расположенные кольцевые камеры предварительного и окончательного смешивания и полости для подвода рабочих газов, соединяющие заднюю стенку вставки с камерой предварительного смешивания, причем полости для подвода рабочих газов расположены по наружному периметру камеры предварительного смешивания и соединены с ней тангенциальными канавками.

Такое газосмесительное устройство несколько повышает качество смешивания рабочих газов, однако этого оказывается недостаточно для улучшения свойств покрытий вследствие того, что в прямых каналах и цилиндрических камерах не наступает развитое турбулентное течение газовой смеси. В наибольшей степени этот недостаток проявляется при работе на газах заменителях ацетилена.

Защита горелки от обратного удара осуществляется защитной шайбой.

Цель изобретения - повышение качества смешения рабочих газов и надежности горелки в работе.

Для этого в известной горелке для газопламенного напыления, содержащей распылительную головку, корпус, газосмесительное устройство, включающее корпус, вставку с каналами и с расположенной в ней полостью, и сопловой наконечник, связанные между собой и корпусом горелки каналами для подачи рабочих газов с размещенными в них дросселирующими устройствами, полость газосмесительного устройства разделена на камеры последовательно расположенными в осевом направлении пористыми перегородками, первая камера, образованная внутренним торцом корпуса газосмесительного устройства и первой перегородкой, сообщена с каналом подачи горючего газа, вторая камера, расположенная между первой и второй перегородками, с помощью инжектора сообщена с первой камерой и с каналом подачи окислителя, а третья камера, образованная второй перегородкой и задним торцом вставки, соединена каналами во вставке с расположенной в ней полостью, причем проницаемость первой пористой перегородки ниже проницаемости последующих.

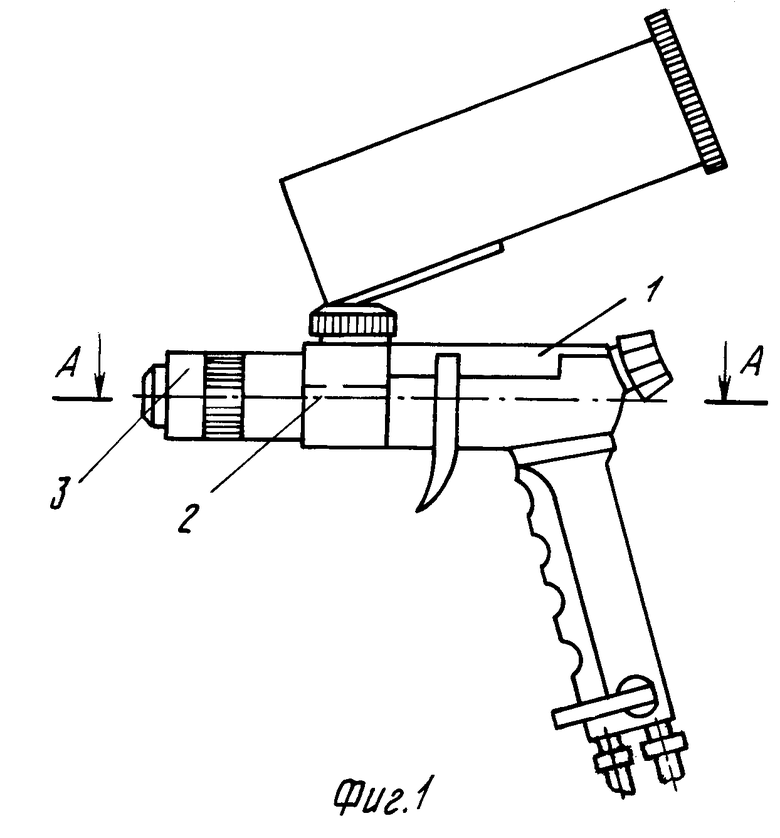

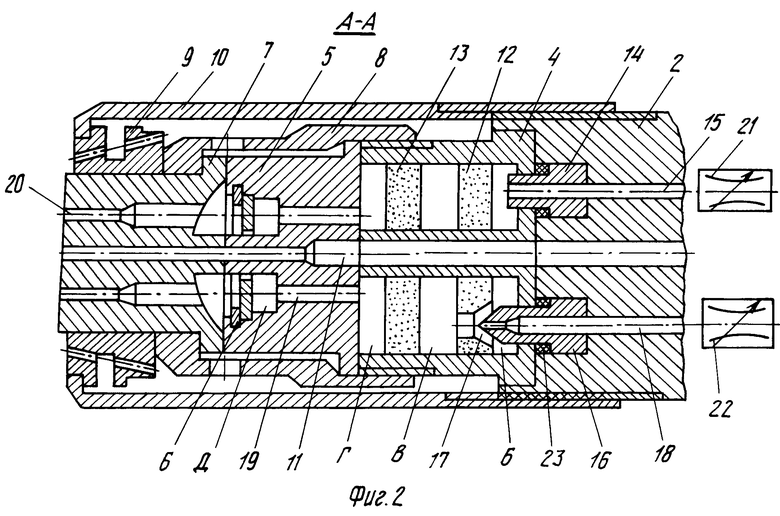

На фиг.1 изображена горелка, вид сбоку; на фиг.2 - разрез А-А на фиг.1.

Предлагаемая горелка 1 содержит корпус 2, распылительную головку 3, газосмесительное устройство, включающую корпус 4, закрепленную на передней части вставку 5, имеющую камеру Д и установленную в ней с зазором шайбу 6, и сопловой наконечник 7, примыкающий задней торцовой поверхностью к вставке 5. Корпус 4, вставка 5 и сопловой наконечник 7 зафиксированы между собой гайкой 8 и вместе с обдувающим кольцом 9 зафиксированы кожухом 10 к передней части корпуса 2. В корпусе 2 горелки 1 выполнен центральный канал 11 для транспортировки напыляемого материала, который соединен с центральными каналами корпуса, вставки и соплового наконечника.

В корпусе 4 последовательно расположены перегородки шайбы 12 и 13 со сквозными поровыми каналами, разделяющими внутренний объем на камеры Б, В и Г. Первая камера Б посредством штуцера 14 соединена с каналом горючего газа 15 в корпусе горелки 2. Вторая камера В через сопло 16, входящее с кольцевым зазором конической частью в конусное отверстие 17 в первой шайбе 12, соединена с каналом окислителя 18. Третья камера Г соединена отверстиями 19 с камерой окончательного смешивания Д во вставке 5 и каналами 20 в сопловом наконечнике 7. Дросселирующие устройства 21 и 22, обеспечивающие заданный расход рабочих газов, размещены соответственно в каналах 15 и 18.

Уплотнение корпуса 4 относительно корпуса 2 осуществляется с помощью уплотнительных колец 23.

Предлагаемая горелка работает следующим образом.

Окислитель через канал 18 и сопло 16 поступает в камеру В с некоторым опережением относительно горючего газа и через пористую перегородку 13, полость Г, отверстия 19 и каналы 20 в сопловом наконечнике 7 в зону горения. В камере В происходит первичное образование горючей смеси, которая, рассеиваясь, в пересекающихся каналах пористой перегородки 13 дополнительно перемешивается и поступает в полость Г (предварительного смешивания), через отверстия 19 во вставке 5 - в полость окончательного смешивания Д и через отверстия 20 в сопловом наконечнике 7 выходит из газосмесительного устройства.

Инжекция горючего газа окислителем и превышение проницаемости пористой шайбы 13 по отношению к шайбе 12 гарантирует от задавливания окислителем выход горючего газа.

Пористая перегородка 12 с отверстием 17 и соплом 16 образует эжектор, а полость Б можно рассматривать как эжекторную камеру.

Вследствие того, что объем эжектируемого газа из полости Б будет больше, чем его поступает через дроссель 21 по каналу 15, часть газовой смеси будет эжектироваться через пористую перегородку 12, что приводит к рециркуляции смеси и дополнительному ее перемешиванию.

Интенсивность перемешивания горючего газа с окислителем зависит от турбулентности газов, которая характеризуется критерием Рейнольдса. Для пористой плоской стенки:

Re =  , (1) где Wп =

, (1) где Wп =  , (2) где d2 - средняя величина частиц пористой шайбы;

, (2) где d2 - средняя величина частиц пористой шайбы;

ρ- плотность и динамическая вязкость газа;

dпор - средний диаметр пор;

dизв - коэффициент извилистости.

μ- динамическая вязкость.

Из приведенных выражений (1) и (2) видно, что величина критерия Rе пропорциональна величине плотности, разности давлений до и после пористого тела, диаметру частиц и квадрату диаметра пор.

Выбор материала пористых перегородок определяется способностью сопротивления проникновению пламени при обратных ударах в горелке. Таким материалом может быть медь или бронза, имеющие высокие коэффициенты теплопроводности λи теплоемкости Ср, влияющие на абсолютную величину критического значения Rехр, которая характеризует сопротивление проникновению пламени.

При пористости 0,4 размере частиц 500...600 мк, среднем размере пор 200 мкм и аизв = n/n≈3 число R cоответствует 250...300, при Rехр ≈10. Это свидетельствует о развитой турбулентности газов в порах перегородки. Кроме того, коэффициент aизв ≈3 обеспечивает выход потоков газа из пор перегородки под различными углами, что повышает турбулентность и, следовательно, перемешивание горючего газа с окислителем в камерах смешивания.

При возникновении обратного удара пористая перегородка 13 предотвращает возможность проникновения пламени в горелку.

Качественное смешивание рабочих газов обеспечивает получение покрытий с высокими физико-механическими свойствами за счет более полного сгорания горючей смеси, улучшающего процесс теплообмена между напыляемым материалом и пламенем, а также повышает надежность оборудования в работе и качество наносимого покрытия вследствие предотвращения выхода из строя деталей и узлов горелки, обеспечивающих выгодные режимы напыления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ газопламенного напыления порошковых материалов | 1991 |

|

SU1787171A3 |

| Головка к горелке для газопламенного напыления | 1978 |

|

SU751445A1 |

| Сопловой наконечник горелки для газопламенного напыления | 1986 |

|

SU1369820A1 |

| Горелка для нанесения покрытий из порошковых материалов | 1983 |

|

SU1127637A1 |

| Горелка для газопламенного напыления порошков | 1987 |

|

SU1549603A1 |

| Камера для газотермического напыления покрытий | 1991 |

|

SU1776447A1 |

| ГОРЕЛКА ДЛЯ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ | 1989 |

|

RU2033277C1 |

| СПОСОБ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ ПОРОШКОВЫХ ПОКРЫТИЙ И ГОРЕЛКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211096C2 |

| ГОРЕЛКА ДЛЯ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1989 |

|

RU2015738C1 |

| ГОРЕЛКА ДЛЯ ГАЗОПЛАЗМЕННОГО НАПЫЛЕНИЯ | 1993 |

|

RU2033864C1 |

Использование: изобретение относится к устройствам для газопламенного напыления покрытий и может быть использовано для повышения качества смешения рабочих газов и надежности горелки в работе в различных отраслях промышленности. Сущность изобретения: полость газосмесительного устройства разделена на камеры последовательно расположенными в осевом направлении пористыми перегородками. Первая камера, образованная внутренним торцом корпуса газосмесительного устройства и первой по ходу движения газов перегородкой, сообщена с каналом подачи горючего газа. Камера между первой и второй пористыми перегородками с помощью инжектора сообщена с первой камерой и каналом подачи окислителя. Последняя камера, образованная последней пористой перегородкой и торцом вставки, сообщена каналами во вставке с расположенной в ней полостью. Причем проницаемость первой по ходу движения газов пористой перегородки ниже проницаемости последующих. 2 ил.

ГОРЕЛКА ДЛЯ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ, содержащая распылительную головку, корпус, газосмесительное устройство, включающее корпус с полостью, вставку с каналами и с расположенной в ней полостью, и сопловый наконечник, связанные между собой и корпусом горелки каналами для подачи рабочих газов с размещенными в них дросселирующими устройствами, отличающаяся тем, что, с целью повышения качества смешения рабочих газов и надежности в работе горелки, полость газосмесительного устройства разделена на камеры последовательно расположенными в осевом направлении пористыми перегородками, причем первая камера, образованная внутренним торцом корпуса газосмесительного устройства и первой по ходу движения газов перегородкой, сообщена с каналом подачи горючего газа, камера между первой и второй пористыми перегородками с помощью инжектора сообщена с первой камерой и каналом подачи окислителя, а последняя камера, образованная последней пористой перегородкой и торцом вставки, сообщена каналами во вставке с расположенной в ней полостью, причем проницаемость первой по ходу движения газов пористой перегородки ниже проницаемости последующих.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| - Минск: БелНИИМТИ, Информационный листок, N 36, 1979. | |||

Авторы

Даты

1995-01-27—Публикация

1991-01-08—Подача