Изобретение относится к химической промышленности, преимущественно к устройствам для удаления незаполимеризованного полимера из водных дисперсий винилхлоридных полимеров.

Известна установка для удаления винилхлорида из водных дисперсий винилхлоридных полимеров, содержащая реакторы с патрубками ввода дисперсии, инертного газа, пара, вывода дисперсии, газа-мономера, запорные устройства в виде клапанов и переключающие устройства.

Недостатком установки является малая эффективность работы вследствие малой турбулизации реакционной смеси и отсутствия продувки ее газом, обусловливающих низкий коэффициент массообмена, а также возможность применения ее только для периодических технологических процессов.

Целью изобретения является повышение эффективности процесса и качества продукта за счет улучшения процесса массообмена.

Цель изобретения достигается тем, что в установке для удаления винилхлорида из водных дисперсий винилхлоридных полимеров, содержащей реакторы с патрубками ввода дисперсии, инертного газа, пара, вывода дисперсии, газа - мономера, запорные устройства в виде клапанов и переключающие устройства, каждый реактор содержит установленный над днищем кольцевой барботер и расположенный по оси подвижный шток с фиксаторами, между которыми смонтированы поплавки, корпусы реакторов расположены параллельно друг другу, их днища соединены трубопроводом, в нижней части которого установлен патрубок вывода дисперсии, при этом переключающие устройства расположены над штоками. Регуляторы верхнего и нижнего уровня управляют поочередным вводом дисперсии, инертного газа - пара и отводом газа-мономера из двух реакторов, а во втором реакторе - регулятор верхнего и нижнего уровней управляет отводом дисперсии из одного реактора. Регуляторы уровня содержат поплавки со штоками, подвижно соединенными с переключающими устройствами.

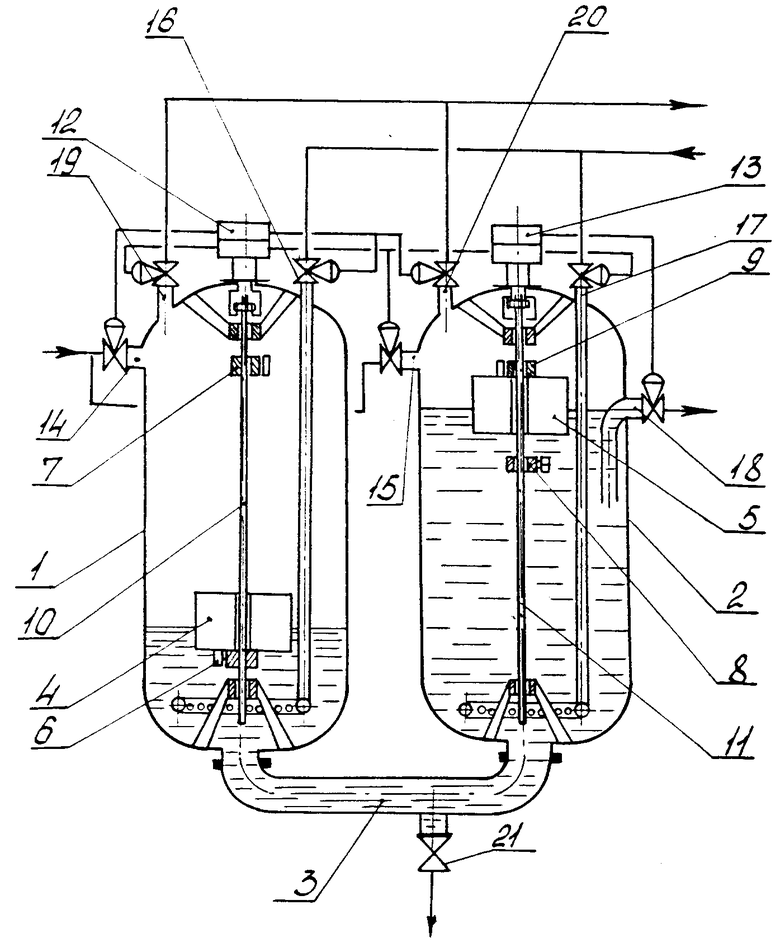

Сущность изобретения поясняется прилагаемым чертежом, где схематично изображена установка для удаления винилхлорида из водных дисперсий винилхлоридных полимеров.

Установка содержит два реактора 1, 2, объединенных нижней частью соединительной линией трубопровода 3 в сообщающиеся сосуды, регуляторы уровня с поплавками 4, 5, фиксаторами 6, 7, 8, 9 и штоками 10, 11, соединенными подвижно с переключающими устройствами 12, 13 клапанов, установленных на патрубках: ввода дисперсий 14, 15; ввода пара, газа в барботеры 16, 17; вывода дисперсии 18, 21; вывода газа 19, 20.

Установка работает следующим образом.

А. В периодическом режиме.

Перед заполнением дисперсией реактора поплавок 4 находится в нижнем положении, ограниченном фиксатором 6, клапан 14 ввода дисперсии открывается вручную. Дисперсия поступает в реактор 1 и далее по трубопроводу 3 - в реактор 2. Заполнение реакторов 1 и 2 дисперсией производится до среднего уровня, после чего клапан 14 закрывается. В реакторе 1 создается избыточное давление вследствие подачи водяного пара через клапан 16, а в реакторе 2 - пониженное давление вследствие открытия клапана 20, присоединенного к всасу компрессора. Под действием перепада давления дисперсия из реактора 1 перетекает по трубопроводу 3 в реактор 2 до тех пор, пока уровень в реакторе 1 не достигнет заданного фиксатором 6, вследствие чего поплавок 4 переместит вниз подвижный шток 10, соединенный подвижно с переключающим устройством 12. Последнее закроет клапаны патрубков 16, 20 и откроет клапаны патрубков 17, 19. Газ из реактора 1 начнет выходить на компрессор и одновременно в реактор 2 начнет поступать пар по патрубку 17 через барботер, вытесняя дисперсию по трубопроводу 3 в реактор 1 до тех пор, пока уровень в реакторе 1 не достигнет заданного фиксатором 7.

Поплавок 4 переместит вверх шток 10, соединенный с переключающим устройством 12, которое закроет клапаны патрубков 17, 19 и откроет клапаны патрубков 16, 20. Из реактора 2 начнет выходить газ, дисперсия вытесняется из реактора 1 по трубопроводу 3 в реактор 2 и процесс повторится в обратном направлении.

Заданная температура в системе регулируется количеством подаваемого водяного пара. Таким образом удаляется до 80% мономера, откачиваемого на систему улавливания. Затем дальнейшее удаление оставшегося мономера осуществляется горячим инертным газом (паро-газовая смесь), подаваемым попеременно в реакторы вместо водяного пара. После окончания дегазации компрессор останавливается, вакуум в системе снижается инертным газом и дисперсия выводится через клапан 21, после чего клапан 21 закрывается и новая порция дисперсии через клапан 14 вводится в систему.

Б. В непрерывном режиме.

При первоначальном пуске поплавки 4 и 5 находятся в нижнем положении, ограниченном фиксаторами 6 и 8, при этом клапан 14 ввода дисперсии открыт. Дисперсия поступает в реактор 1 и далее по трубопроводу 3 - в реактор 2. Заполнение реакторов 1 и 2 дисперсией производится до среднего уровня, после чего в реакторе 1 создается необходимое избыточное давление вследствие подачи пара-газа через клапан 16, а в реакторе 2 - пониженное давление вследствие открытия клапана 20, присоединенного к всасу компрессора.

Под действием перепада давления дисперсия из реактора 1 перетекает по трубопроводу 3 в реактор 2 до тех пор, пока уровень в реакторе 1 не достигнет заданного фиксатором 6, вследствие чего поплавок 4 переместит вниз подвижный шток 10, соединенный подвижно с переключающим устройством 12. Переключатель 12 закроет клапаны патрубков 14, 16, 20 и откроет клапаны патрубков 15, 17, 19.

Газ из реактора 1 начнет выходить на компрессор и одновременно в реактор 2 начнет поступать дисперсия по патрубку 15 и пар-газ по патрубку 17 через барботер, вытесняя дисперсию по трубопроводу 3 в реактор до тех пор, пока уровень в реакторе 1 не достигнет заданного фиксатором 7 и поплавок 4 переместит вверх шток 10, соединенный с переключающим устройством 12, которое закроет клапаны патрубков 15, 17, 19 и откроет клапаны патрубков 14, 16, 20.

Из реактора 2 начнет выходить газ, дисперсия вытеснится из реактора 1 по трубопроводу 3 в реактор 2 и процесс повторится в обратном направлении. Заданная температура в системе регулируется подачей пара в паро-газовую смесь. Постепенно уровень дисперсии в системе будет увеличиваться и при последующих пульсациях поплавок 5 достигнет фиксатора 9 и переместит вверх шток 11, соединенный с переключающим устройством 13. Последнее откроет клапан патрубка 18, часть отдегазированной дисперсии из реактора 2 через клапан патрубка 18 выводится до достижения поплавком 5 уровня заданного фиксатором 8, при котором переключающее устройство 13 закроет клапан патрубка 18.

С целью предотвращения "проскока" газа патрубок клапана 18 опущен ниже фиксатора 8. Таким образом, дисперсия подается в установку непрерывно с поочередным вводом в каждый реактор через патрубки 14, 15 и выводом дискретно из реактора 2 через патрубок 18.

Перевод установки в диапазон давления, расположенный ниже атмосферного, осуществляется закрытием клапанов патрубков 16, 17, прекращением подачи пара-газа в барботер, а в диапазон давлений, расположенный выше атмосферного, осуществляется подачей пара-газа в барботеры открытием клапанов патрубков 16, 17.

Поочередный вывод газа, ввод пара-газа в реакторах 1, 2 вызывает пульсационное изменение давления и уровня со знакопеременным и противоположно направленным движением дисперсии и пара-газа, что обеспечивает увеличение коэффициента тепломассообмена за счет интенсивной турбулизации. Поочередный ввод дисперсии в реакторы в момент прекращения вывода газа обеспечивает уменьшение потерь продукта, а дискретный вывод дисперсии из одного реактора - непрерывность технологического процесса.

Предлагаемая установка обеспечивает интенсификацию процесса удаления винилхлорида из водных дисперсий винилхлоридных полимеров, повышение эффективности за счет увеличения массообмена абсорбционно-десорбционного процесса, уменьшение потерь продукта и снижение энергозатрат, а также позволяет работать как в периодическом, так и в непрерывном режиме.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУСПЕНЗИОННОЙ ПОЛИМЕРИЗАЦИИ ВИНИЛХЛОРИДА | 2005 |

|

RU2288234C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНИЦИАТОРА ПОЛИМЕРИЗАЦИИ ВИНИЛХЛОРИДА | 2005 |

|

RU2277102C1 |

| СПОСОБ СУСПЕНЗИОННОЙ ПОЛИМЕРИЗАЦИИ ВИНИЛХЛОРИДА | 2010 |

|

RU2434021C2 |

| Способ непрерывной обработки водных дисперсий гомо- и сополимеров винилхлорида и устройство для его осуществления | 1976 |

|

SU657752A3 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛИМЕРИЗАЦИИ ВИНИЛОВЫХ МОНОМЕРОВ | 2005 |

|

RU2418006C2 |

| Реактор | 1979 |

|

SU852341A1 |

| Аппарат для выращивания микроорганизмов | 1981 |

|

SU1049535A1 |

| ГАЗООТДЕЛИТЕЛЬ | 1991 |

|

RU2035197C1 |

| Теплопередающее устройство | 1990 |

|

SU1719865A1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ, ВКЛЮЧАЮЩИЙ ДОЗИРОВКУ ИНИЦИАТОРОВ | 2004 |

|

RU2354663C2 |

Использование: в химической промышленности, в устройствах для удаления незаполимеризованного мономера из винилхлоридных полимеров. Сущность изобретения: в установке для удаления винилхлорида из водных дисперсий винилхлоридных полимеров, содержащей реакторы с патрубками ввода дисперсии, инертного газа, пара, вывода дисперсии, газамономера, запорные устройства в виде клапанов и переключающие устройства для повышения эффективности процесса и качества продукта за счет улучшения процесса массообмена, каждый реактор содержит установленный над днищем кольцевой барботер и расположенный по оси подвижный шток с фиксатором, между которыми установлены поплавки, корпусы реакторов расположены параллельно друг другу, их днища соединены трубопроводом, в нижней части которого установлен патрубок вывода дисперсии, при этом переключающие устройства расположены над штоками. 1 ил.

УСТАНОВКА ДЛЯ УДАЛЕНИЯ ВИНИЛХЛОРИДА ИЗ ВОДНЫХ ДИСПЕРСИЙ ВИНИЛХЛОРИДНЫХ ПОЛИМЕРОВ, содержащая реакторы с патрубками ввода дисперсии, инертного газа, пара, вывода дисперсии, газа-мономера, запорные устройства в виде клапанов и переключающие устройства, отличающаяся тем, что, с целью повышения эффективности процесса и качества продукта за счет улучшения процесса массообмена, каждый реактор содержит установленный над днищем кольцевой барботер и расположенный по оси подвижный шток с фиксаторами, между которыми установлены поплавки, корпусы реакторов расположены параллельно друг другу, их днища соединены трубопроводом, в нижней части которого установлен патрубок вывода дисперсии, при этом переключающие устройства расположены над штоками.

| Патент США N 3450389, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-01-27—Публикация

1991-02-20—Подача