Изобретение относится к химическим аппаратам для проведения различных теплообменных химико-технологических процессов в изотермическом режиме, в которых необходим интенсивный отвод тепла от реакционной среды.

Известно техническое решение, согласно которому полимеризация газообразных олефинов осуществляется в аппарате емкостного типа, в нижней части которого расположен барботер (или эрлифт), а непрерывная циркуляция газообразного мономера и паров растворителя производится через весь объем полимеризуемой среды, где мономер частично полимеризуется, а выделяющееся при этом тепло выносится циркулирующим мономером за счет испарения растворителя и подачи этого мономера в барботеры предварительно охлажденным 1. Проходя через весь объем полимеризуемой среды, мономер и парогазовая смесь осуществляют перемешивание среды и контакт мономера с катализатором.

Однако известное техническое решение имеет следующие существенные недостатки:

1. Циркулирующий газообразный мономер и парогазовая смесь, проходя через весь объем полимеризуемой среды, уносят

из нее частицы полимера и катализатора, которые, охлаждаясь на стенках трубопроводов, теплообменников, арматуры и др., забивают их и выводят из строя. Это вызывает необходимость установки за полимеризаторами дополнительного оборудования в виде циклонов, скрубберов, фильтров для улавливания частиц полимера и канолизатора.

0 2. Использование барботажного или эрлифтного перемешивания путем непрерывной циркуляции газообразного мономера и паров растворителя через полимеризующуюся среду имеет весьма ограниченное

J5 применение, так как оно может быть применено только при обработке маловязких жидких сред. При использовании сред повышенной вязкости, в частности при загущенных суспензиях, когда новышается концентрация полимера в растворителе, и следовательно, увеличивается съем продукта с единицы реакционного объема применять барботажное перемешивание не эффективно, так как газовый поток в этом случае,

25 выходя из барботеров, не дробится на множество пузырьков, а сами пузыри имеют низкую скорость подъема, и, как следствие этого, имеет место низкая эффективность. Известен такж(; емкостный аппарат для

30 проведения процессов полимеризации, особенностью которого является вращающееся теплообменное перемешивающее устройство, выполненное из труб, укрепленных на полом валу и расположенных на разных радиусах вращения, причем внутренние полости труб мешалки и вала сообщены друг с другом для циркуляции хладагента 2. Такое выполнение аппарата позволяет обеспечить интенсивный отвод тепла от циркуляционной среды по всему реакционному объему аппарата.

Однако в таком аппарате хладагент, подаваемый из полого вала в трубы мешалки, при их вращении под действием центробежной силы имеет различные гидродинамические условия течения в них, в результате чего эффективность теплообмена внутренних труб, расположенных в центральной зоне аппарата, значительно ниже, чем периферийных труб. Это обстоятельство не позволяет создать полностью изотермические условия ведения процесса.

Известен реактор емкостного типа для проведения химических процессов, перемешивающие лопасти которого выполнены из тепловых, , нтенсификации теплообм на .

Однако .феактор щмеет следующие нед4.с а1гки: . .., 1.Пере %и1йваЙйще лопасти (тепловые трубы) выволненд радиальными, и их вращение осуществляется «след в след в одной горизонтальной плоскости. Это не позволяет иметь одинаковую и равномерную степень перемешивания во всем объеме реактора и тем более получить изотермические условия ведения процесса.

2.Радиальное расположение тепловых труб с одновременным их вращением является неблагоприятным вариантом для процесса теплообмена в тепловых трубах. Это объясняется тем, что зона испарения находится на большем радиусе (на периферии), а зона конденсации на меньшем радиусе (вал мешалки), и теплоноситель, находящийся в трубах, под действием центробежной силы скапливается на периферийном конце трубы, а газообразная фаза должна двигаться в противоположном направлении (от периферии к валу). Это вызывает крайне неустойчивые режимы работы тепловых труб (захлебывание, срывы потоков и др.) и значительное снижение коэффициента теплоотдачи.

Целью изобретения является повышение надежности реактора в работе и улучшение качества продукта. ,

Указанная цель достигается тем, что тепловые трубы установлены вертикально и концентрично относительно вала на различных радиусах вращения, а патрубки для ввода и вывода газообразной среды расположены диаметрально в верхней части реактора, между которыми размещены верхние концы тепловых труб.

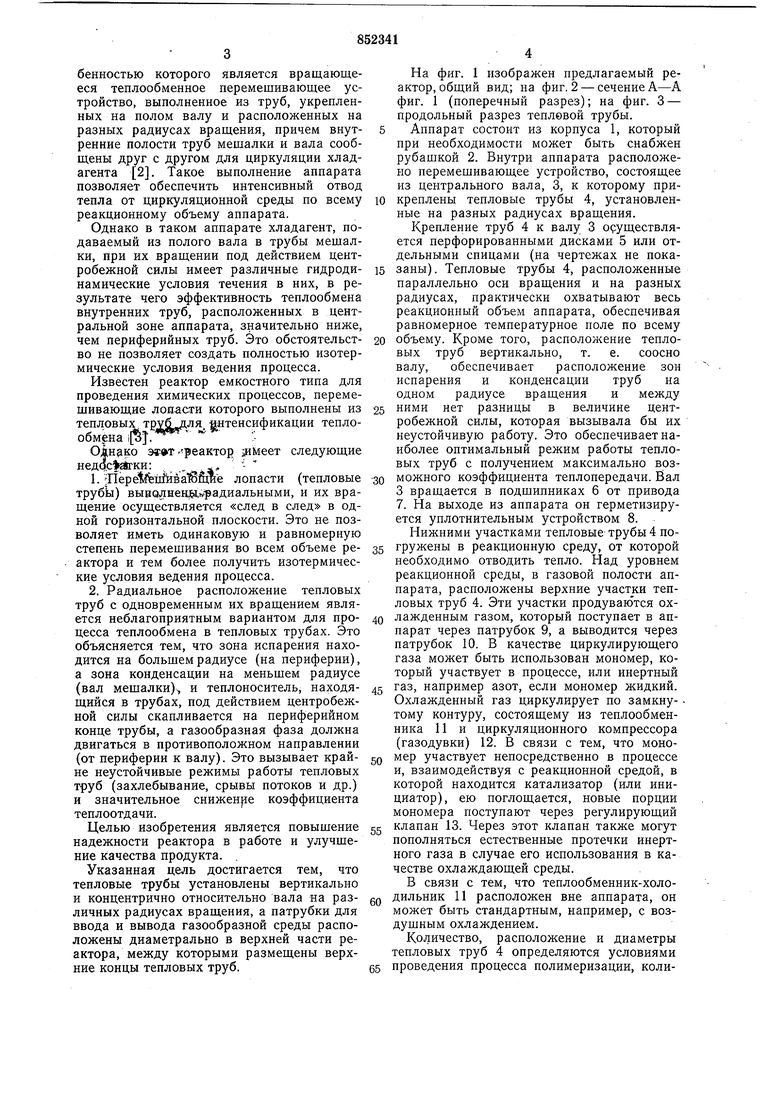

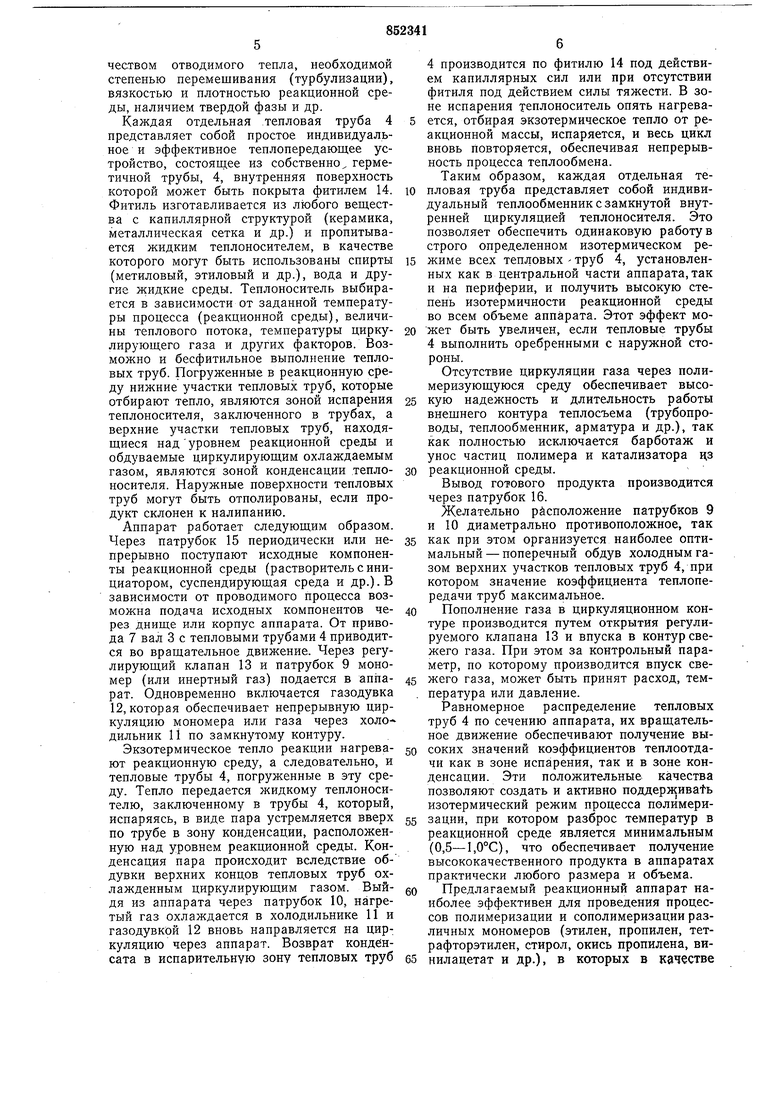

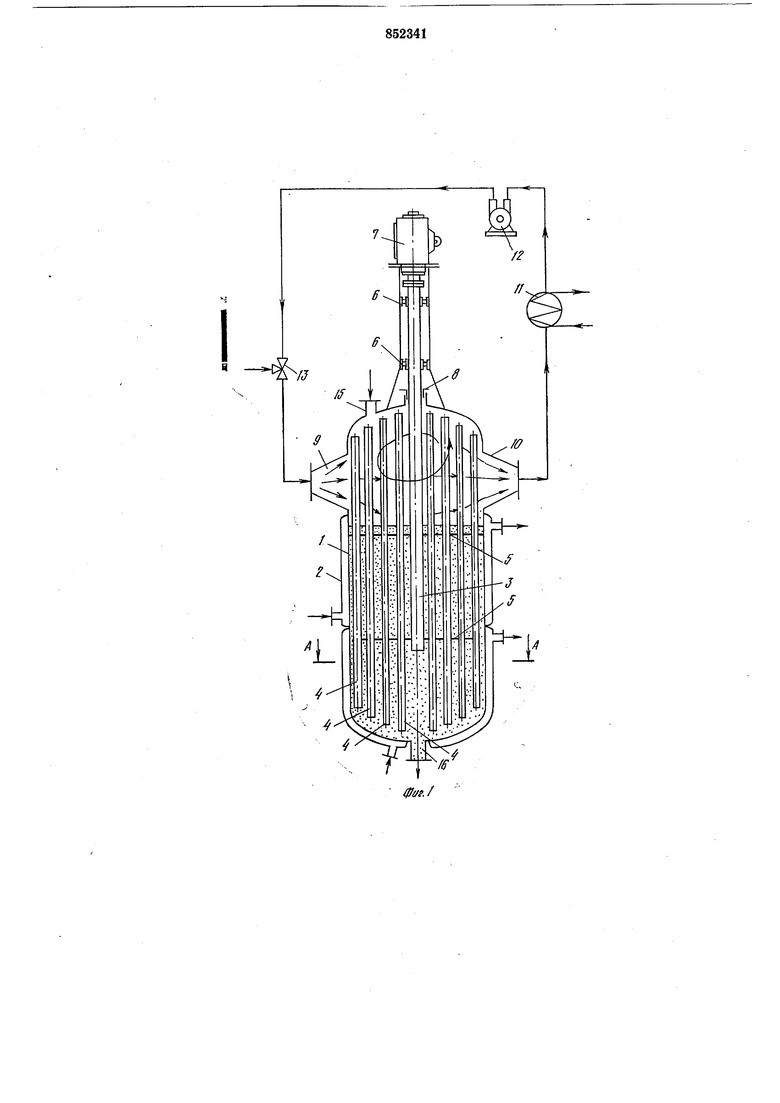

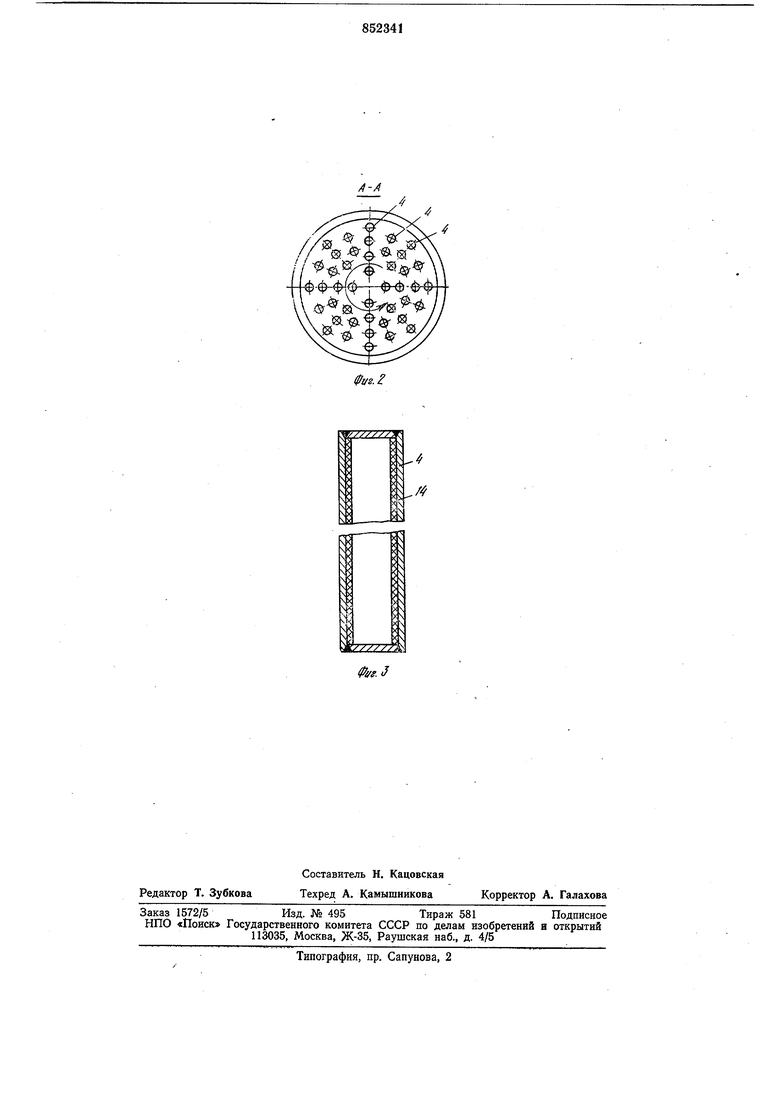

На фиг. 1 изображен предлагаемый реактор, общий вид; на фиг. 2 - сечение А-А фиг. 1 (поперечный разрез); на фиг. 3 - продольный разрез тепловой трубы. 5 Аппарат состоит из корпуса 1, который при необходимости может быть снабжен рубашкой 2. Внутри аппарата расположено перемешивающее устройство, состоящее из центрального вала, 3, к которому прикреплены тепловые трубы 4, установленные на разных радиусах вращения.

Крепление труб 4 к валу 3 о уществляется перфорированными дисками 5 или отдельными спицами (на чертежах не показаны). Тепловые трубы 4, расположенные параллельно оси вращения и на разных радиусах, практически охватывают весь реакционный объем аппарата, обеспечивая равномерное температурное поле по всему

0 объему. Кроме того, расположение тепловых труб вертикально, т. е. соосно валу, обеспечивает расположение зон испарения и конденсации труб на одном радиусе вращения и между

5 ними нет разницы в величине центробежной силы, которая вызывала бы их неустойчивую работу. Это обеспечивает наиболее оптимальный режим работы тепловых труб с получением максимально воз0 можного коэффициента теплопередачи. Вал 3 вращается в подшипниках 6 от привода 7. На выходе из аппарата он герметизируется уплотнительным устройством 8. Нижними участками тепловые трубы 4 погружены в реакционную среду, от которой необходимо отводить тепло. Над уровнем реакционной среды, в газовой полости аппарата, расположены верхние участки тепловых труб 4. Эти участки продуваются охлажденным газом, который поступает в аппарат через патрубок 9, а выводится через патрубок 10. В качестве циркулирующего газа может быть использован мономер, который участвует в процессе, или инертный

5 газ, например азот, если мономер жидкий. Охлажденный газ циркулирует по замкну- тому контуру, состоящему из теплообменника 11 и циркуляционного компрессора (газодувки) 12. В связи с тем, что моноQ мер участвует непосредственно в процессе и, взаимодействуя с реакционной средой, в которой находится катализатор (или инициатор), ею поглощается, новые порции мономера поступают через регулирующий

g клапан 13. Через этот клапан также могут пополняться естественные протечки инертного газа в случае его использования в качестве охлаждающей среды. В связи с тем, что теплообменник-холоQ дильник И расположен вне аппарата, он может быть стандартным, например, с воздушным охлаждением.

Количество, расположение и диаметры тепловых труб 4 определяются условиями

проведения процесса полимеризации, количеством отводимого тепла, необходимой степенью перемешивания (турбулизации), вязкостью и плотностью реакционной среды, наличием твердой фазы и др.

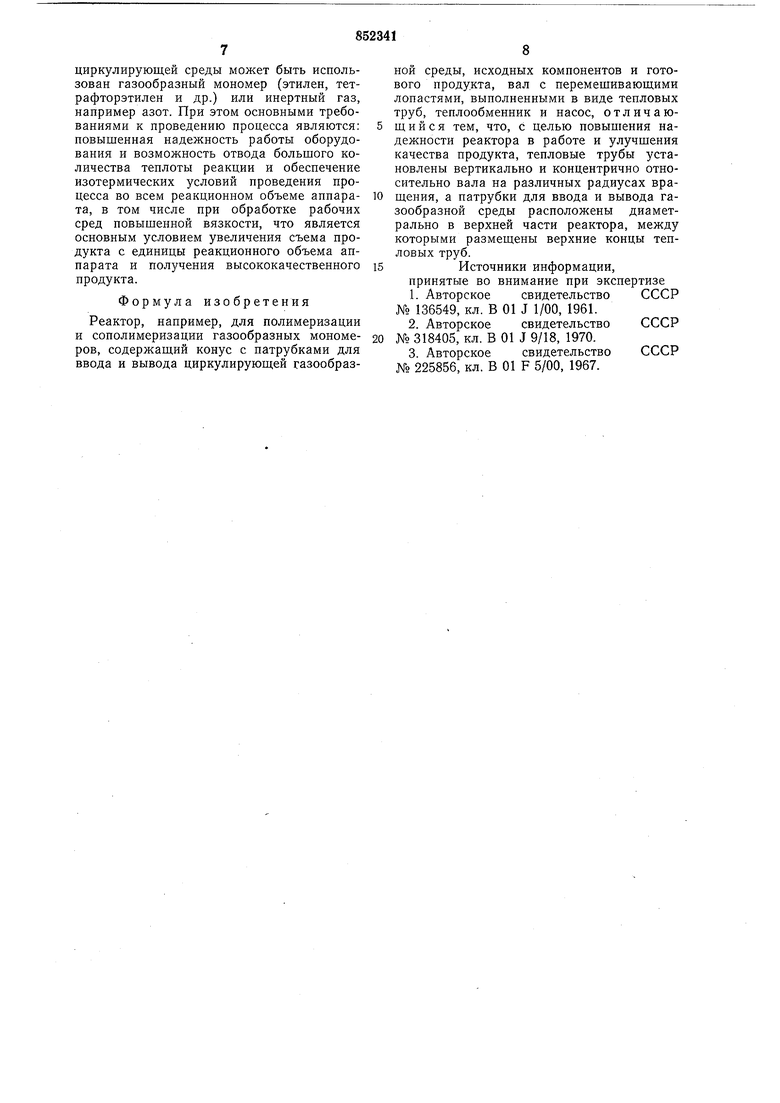

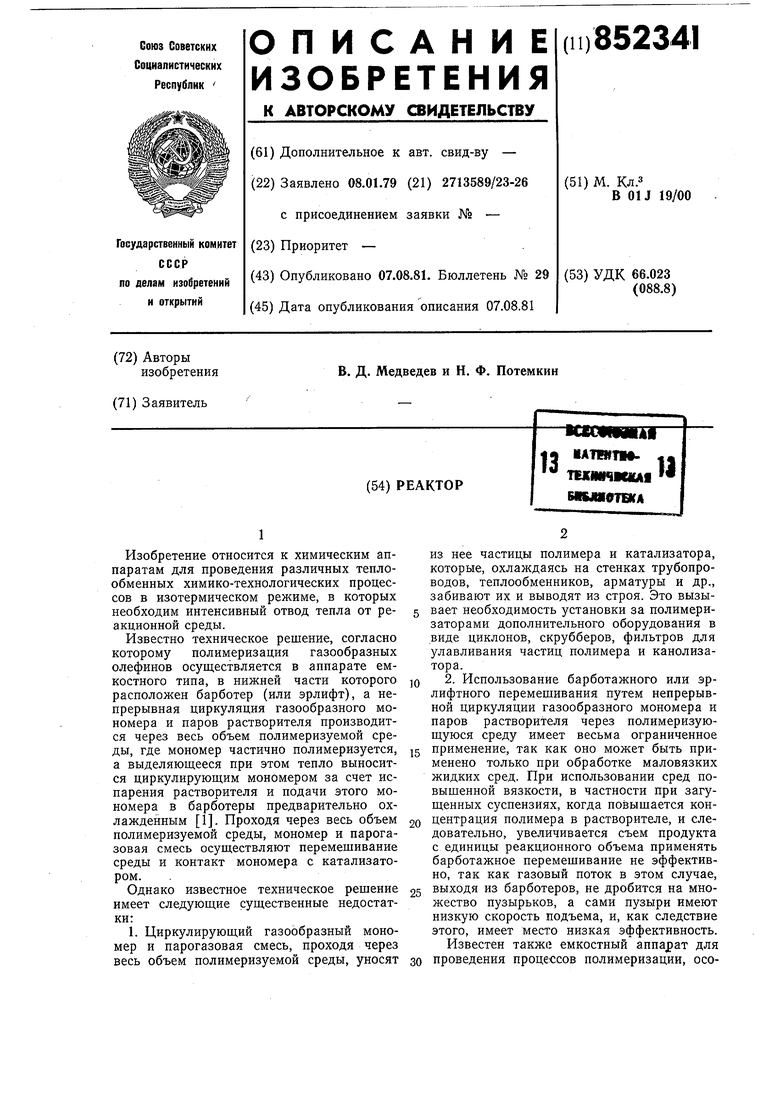

Каждая отдельная тепловая труба 4 представляет собой простое индивидуальное и эффективное теплопередак щее устройство, состоящее из собственно, герметичной трубы, 4, внутренняя поверхность которой может быть покрыта фитилем 14. Фитиль изготавливается из любого вещества с капиллярной структурой (керамика, металлическая сетка и др.) и пропитывается жидким теплоносителем, в качестве которого могут быть использованы спирты (метиловый, этиловый и др.), вода и другие жидкие среды. Теплоноситель выбирается в зависимости от заданной температуры процесса (реакционной среды), величины теплового потока, температуры циркулирующего газа и других факторов. Возможно и бесфитильное выполнение тепловых труб. Погруженные в реакционную среду нижние участки тепловых труб, которые отбирают тепло, являются зоной испарения теплоносителя, заключенного в трубах, а верхние участки тепловых труб, находящиеся надуровнем реакционной среды и обдуваемые циркулирующим охлаждаемым газом, являются зоной конденсации теплоносителя. Наружные поверхности тепловых труб могут быть отнолированы, если продукт склонен к налипанию.

Аппарат работает следующим образом. Через патрубок 15 периодически или непрерывно поступают исходные компоненты реакционной среды (растворитель с инициатором, суспендирующая среда и др.). В зависимости от проводимого процесса возможна подача исходных компонентов через днище или корпус аппарата. От привода 7 вал 3 с тепловыми трубами 4 приводится во вращательное движение. Через регулирующий клапан 13 и патрубок 9 мономер (или инертный газ) подается в аппарат. Одновременно включается газодувка 12, которая обеспечивает непрерывную циркуляцию мономера или газа через холо-дильник И по замкнутому контуру.

Экзотермическое тепло реакции нагревают реакционную среду, а следовательно, и тепловые трубы 4, погруженные в эту среду. Тепло передается жидкому теплоносителю, заключенному в трубы 4, который, испаряясь, в виде пара устремляется вверх по трубе в зону конденсации, расположенную над уровнем реакционной среды. Конденсация пара происходит вследствие обдувки верхних концов тепловых труб охлажденным циркулирующим газом. Выйдя из аппарата через патрубок 10, нагретый газ охлаждается в холодильнике Ни газодувкой 12 вновь направляется на циркуляцию через аппарат. Возврат конденсата в испарительную зону тепловых труб

4 производится по фитилю 14 под действием капиллярных сил или при отсутствии фитиля под действием силы тяжести. В зоне испарения теплоноситель опять нагревается, отбирая экзотермическое тепло от реакционной массы, испаряется, и весь цикл вновь повторяется, обеспечивая непрерывность процесса теплообмена. Таким образом, каждая отдельная тепловая труба представляет собой индивидуальный теплообменник с замкнутой внутренней циркуляцией теплоносителя. Это позволяет обеспечить одинаковую работу в строго определенном изотермическом режиме всех тепловых - труб 4, установленных как в центральной части аппарата,так и на периферии, и получить высокую степень изотермичности реакционной среды во всем объеме аппарата. Этот эффект может быть увеличен, если тепловые трубы 4 выполнить оребренными с наружной стороны.

Отсутствие циркуляции газа через полимеризующуюся среду обеспечивает высокую надежность и длительность работы внешнего контура теплосъема (трубопроводы, теплообменник, арматура и др.), так как полностью исключается барботаж и унос частиц полимера и катализатора цз

реакционной среды.

Вывод готового продукта производится через патрубок 16.

Желательно расположение патрубков 9 и 10 диаметрально противоположное, так

как при этом организуется наиболее оптимальный - поперечный обдув холодным газом верхних участков тепловых труб 4, при котором значение коэффициента теплопередачи труб максимальное.

Пополнение газа в циркуляционном контуре производится путем открытия регулируемого клапана 13 и впуска в контур свежего газа. При этом за контрольный параметр, по которому производится впуск свежего газа, может быть принят расход, температура или давление.

Равномерное распределение тепловых труб 4 по сечению аппарата, их вращательное движение обеспечивают получение высоких значений коэффициентов теплоотдачи как в зоне испарения, так и в зоне конденсации. Эти положительные качества позволяют создать и активно поддерживаФь изотермический режим процесса полимеризации, при котором разброс температур в реакционной среде является минимальным (0,5-1,0°С), что обеспечивает получение высококачественного продукта в аппаратах практически любого размера и объема.

Предлагаемый реакционный аппарат наиболее эффективен для проведения процессов полимеризации и сополимеризации различных мономеров (этилен, пропилен, тетрафторэтилен, стирол, окись пропилена, винилацетат и др.), в которых в качестве

циркулирующей среды может быть использован газообразный мономер (этилен, тетрафторэтилен и др.) или инертный газ, например азот. При этом основными требованиями к проведению процесса являются: повышенная надежность работы оборудования и возможность отвода большого количества теплоты реакции и обеспечение изотермических условий проведения процесса во всем реакционном объеме аппарата, в том числе при обработке рабочих сред повышенной вязкости, что является основным условием увеличения съема продукта с единицы реакционного объема аппарата и получения высококачественного продукта.

Формула изобретения

Реактор, например, для полимеризации и сополимеризации газообразных мономеров, содержащий конус с патрубками для ввода и вывода циркулирующей газообразной среды, исходных компонентов и готового продукта, вал с перемешивающими лопастями, выполненными в виде тепловых труб, теплообменник и насос, отличающ и и с я тем, что, с целью повышения надежности реактора в работе и улучшения качества продукта, тепловые трубы установлены вертикально и концентрично относительно вала на различных радиусах вращения, а патрубки для ввода и вывода газообразной среды расположены диаметрально в верхней части реактора, между которыми размещены верхние концы тепловых труб.

Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 136549, кл. В 01 J 1/00, 1961.

2.Авторское свидетельство СССР № 318405, кл. В 01 J 9/18, 1970.

3 Авторское свидетельство СССР № 225856, кл. В 01 F 5/00, 1967.

-tg-,

(pi/e. /

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для проведения химико-технологических процессов | 1986 |

|

SU1375314A1 |

| РЕАКТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ ГАЗОФАЗНЫХ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 2005 |

|

RU2278726C1 |

| КОНВЕКТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ ГАЗОФАЗНЫХ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 2009 |

|

RU2417834C1 |

| Способ полимеризации газообразных олефинов | 1972 |

|

SU449068A1 |

| Реакционный аппарат | 1977 |

|

SU626803A1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ 3-(МЕТИЛТИО)-ПРОПАНАЛЯ (ВАРИАНТЫ) | 1995 |

|

RU2149159C1 |

| СПОСОБ ПОЛУЧЕНИЯ (СО)ПОЛИМЕРОВ СТИРОЛА | 1996 |

|

RU2114869C1 |

| КОЖУХОМУЛЬТИТЕПЛОТРУБНЫЙ ТЕПЛООБМЕННИК | 2010 |

|

RU2465530C2 |

| Рекуперация тепла в процессах дегидрирования парафиновых углеводородов | 2018 |

|

RU2678094C1 |

| КОНВЕРТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ КАТАЛИТИЧЕСКИХ ГАЗОХИМИЧЕСКИХ РЕАКЦИЙ | 2011 |

|

RU2480272C1 |

К//Х//73

Авторы

Даты

1981-08-07—Публикация

1979-01-08—Подача