Изобретение относится к коксохимической промышленности, в частности к способам тушения кокса.

Известен способ охлаждения кокса орошением водой, заключающийся в том, что кокс из камер коксования выдают в тушильный вагон, который едет под тушильную башню, где на кокс подают непрерывным потоком воду в течение 1,5-2 мин. После прекращения подачи воды вагон находится под башней еще некоторое время (около 1 мин), в течение которого вода стекает с кокса. После этого охлажденный кокс высыпают на рампу.

Недостатком известного способа тушения является ухудшение механической прочности кокса, вследствие большой скорости охлаждения его. При охлаждении кусков раскаленного кокса падение температуры по сечению куска, которые соответственно изменению температуры стремятся к сокращению. Внутренние слои куска, менее охлажденные не претерпевают равного сокращения и препятствуют, вследствие этого, сокращению наружного слоя. В результате в наружном слое возникают термические напряжения, превышающие предел прочности кокса. Следствием является образование трещин в поверхностных слоях, снижающих механическую прочность кокса.

Кроме того, недостатком метода является большой расход воды, подаваемой на тушение, высокая и неравномерная влажность кокса.

Известен способ и устройство для тушения раскаленного коксового пирога, отличающийся тем, что коксовый пирог погружают целиком в ванну с водой, время пребывания в которой определяется заданным конечным влагосодержанием кокса. Недостатком этого способа является еще большая скорость охлаждения кусков, в результате чего термические напряжения возрастают и увеличивается число и глубина возникающих трещин, снижающих механическую прочность кокса.

Известен также способ тушения кокса водой, в котором охлаждающую жидкость и образующийся из нее пар в течение 45-90 с равномерно пропускают через сыпучий материал до понижения температуры пара до 100-400оС.

К недостаткам способа относится малое количество воды, подаваемое равномерно на кокс с температурой 1000оС сверху и отвод пара снизу, что приводит к тому, что средний и нижний слои кокса, охлаждающиеся в начальной стадии 40-45 с (по данным авторов) будут газифицироваться по реакции С+Н2О ->>СО + Н2, ухудшая механические свойства кокса, приводя к уменьшению количества углерода в коксе, образуя на выходе не пар, а взрывоопасную смесь - водяной газ. В примере выполнения способа по патенту начальная температура кокса была не выше 550оС, поэтому названный эффект не проявился.

Наиболее близким по технической сущности является способ импульсного тушения, который осуществляют следующим образом: после остановки тушильного вагона с раскаленным коксом под оросительным устройством башни тушения подают воду в течение 10-15 с, затем делают паузу 10-15 с в орошении, в течение которой кокс охлаждается образовавшимся паром, затем вновь подают воду на орошение 10-15 с, далее пауза, и так, чередуя орошение с паузами охлаждают кокс. Благодаря такому регламенту подачи воды температура в массе кокса падает менее интенсивно, что обеспечивает повышение прочности кускового кокса за счет меньших, по сравнению с непрерывным орошением, термических напряжений в кусках. Величина этих напряжений пропорциональна перепаду температур на поверхности и в центре куска. Снижение перепада температуры видно из фиг. 1. (Кривая 3 - падение температуры кокса в центре; кривая 2 - на поверхности куска при непрерывном орошении; кривая 1 - при периодическом орошении).

Недостатком метода является различие во влажности кокса по высоте слоя. Особенно это проявляется при тушении кокса из печей большого объема (30-40 м3 и более). В этом случае толщина слоя кокса в вагоне достигает 1-1,5 м. Это существенно сказывается на равномерности охлаждения кокса по толщине слоя насыпи, что объясняется следующим. Наружный, поверхностный слой насыпи кокса равномерно орошается водой. Далее вода собирается в потоки, проходящие по межкусковым промежуткам. При этом куски, лежащие ниже поверхностного слоя, соприкасаются с водой меньшей частью своей поверхности, и интенсивность их охлаждения меньше. Это различие в скорости охлаждения слоев кокса по высоте засыпи тем больше, чем больше ее толщина (или, что то же высота). В наибольшей мере это различие проявляется в вагоне-контейнере, принимающем кокс без перемещения. При этом толщина слоя кокса достигает 3-4 м. Кокс тушат до тех пор, пока во всей массе отсутствуют очаги "жара" - кусков с высокой температурой. Поскольку верхние слои охлаждаются быстрей, чем нижние в определенный момент периода тушения создается ситуация, характеризующаяся полным охлаждением поверхностных слоев массы и наличием очагов "жара" в нижних слоях. Подаваемая в это время вода кусками, расположенными в верху насыпи, впитывается. Таким образом, влажность отдельных частей насыпи становится различной.

Влага в коксе является важным потребительским свойством. В доменные печи кокс подают порциями, каждую из которых отмеряют по заданной массе. Если влага будет в отмеряемых порциях различна, то будет отличаться и количество углерода, подаваемого с коксом (в отмеренной массе будет больше или меньше воды). Непостоянство подаваемого углерода в доменную печь приводит к расстройству ее теплового состояния, ухудшению работы и технико-экономических показателей плавки чугуна.

Целью изобретения является улучшение качества кокса за счет обеспечения равномерной влажности в общей массе.

Указанная цель достигается тем, что воду с вагона сливают с интенсивностью

Ис=Иo·К, где Ис и Ио - интенсивность слива и орошения, соответственно;

К - коэффициент, равный 0,5-0,75.

Коэффициент К возрастает с уменьшением Ио.

Способ тушения кокса характеризуется временем подачи воды и временем пауз, количеством подаваемой воды, высотой затопленной части кокса или воды на днище вагона и др. Это совершенно справедливо для случаев одинакового объема камер коксования и, следовательно, одинакового количества кокса в тушильном вагоне. Научно-технический прогресс в коксохимическом производстве в последние десятилетия привел к существенному увеличению объема камер (с 20,6 до 30-40 м3 и проектируются печи с объемом камер 50 м3; за рубежом имеются печи с объемом камер 70 м3). Соответственно, в тушильном вагоне может находиться 17 т кокса в одном случае, 33 т - в другом, а в перспективе - 40 т и более.

Тушильные вагоны, естественно, тоже разные по габаритам. При этом, в случае увеличения количества кокса в вагоне изменяется не только длина вагона, но и толщина слоя кокса в печи.

Обычно воду для тушения подают из расчета 2,5-4 м3 на тонну кокса, а время подачи воды колеблется в небольших пределах (100-130 с), так как общее время пребывания тушильного вагона под башней тушения ограничено графиком выдачи кокса (коксовые печи выдают через каждые 5-6 мин и тушение обеспечивается одним тушильным вагоном). Для достижения примерно одинакового времени подачи воды на тушение при разном количестве кокса в вагоне устанавливают водяные насосы разной производительности. Это предусматривается еще на стадии проектирования.

Из вышеизложенного ясно, что, если в заявляемый регламент тушения включить количество воды за один цикл или время подачи воды, то достижение эффекта будет обеспечено только для случая конкретного объема камер коксования и количества кокса в тушильном вагоне.

Для охвата случаев разного количества кокса необходимо взять в основу величину, определяющую и обеспечивающую необходимое протекание процесса охлаждения. Такой величиной является количество воды на тонну кокса. Поскольку это количество должно увязываться со временем подачи, то необходимым и определяющим параметром процесса становится интенсивность подачи воды.

В предлагаемом способе тушения интенсивность не изменяется, по сравнению с обычной. Заявляется определенный, регламентированный слив воды с вагона, обеспечивающий накопление некоторого количества ее в период подачи и опорожнение вагона от воды в период паузы между подачами. Поскольку в общем случае тушения задается интенсивность подачи воды на тонну кокса, регламент слива выражен также через величину интенсивности.

Подача за один период тушения 0,1-0,5 м3 воды на тонну кокса с интенсивностью 0,02-0,04 м3/т в секунду, распределяемой по всей поверхности тушильного вагона, обеспечивает сразу же подавление горения кокса и его газификации. Подача воды порциями с интервалами-паузами между ними приводит к снижению скорости падения температуры в массе кокса, что обеспечивает снижение температурных напряжений в кусках, приводящих к разрушениям кокса.

Подача за один период менее 0,1 м3 воды на тонну тушащегося кокса приводит, во-первых, к слишком медленной скорости охлаждения, такой, что в начальный период тушения происходит нежелательная газификация кокса; во-вторых, в этом случае проявляется различие во влажности слоев кокса даже при относительно тонкой массе насыпи в тушильном вагоне и увеличению различия влаги в классах различной крупности кокса.

Подача за один период тушения воды более 0,5 м3 на тонну охлаждаемого кокса повышает скорость охлаждения до уровня, при котором его прочностные характеристики ухудшаются.

Охлаждение кокса водой с интенсивностью менее 0,02 м3 в секунду снижает скорость охлаждения настолько, что происходит процесс взаимодействия раскаленного кокса с парами воды с образованием оксида углерода, который, выходя из башни тушения, приводит к загрязнению воздушного бассейна.

Охлаждение кокса водой с интенсивностью более 0,04 м3 приводит к увеличению расхода воды на тушение и увеличивает вынос шлама.

Слив с вагона с интенсивностью, равной 0,5-0,75 интенсивности подачи воды, обеспечивает накопление воды на днище вагона, затопление части кокса и интенсификацию охлаждения массы кокса, расположенной в нижних слоях. При этом падение температуры в верхних и нижних слоях выравнивается, что обеспечивает одинаковую влажность кокса по толщине массы.

Если слив с вагона будет равен менее 0,5 интенсивности подачи, накопление воды будет настолько большим, что интенсивность охлаждения нижних слоев превысит интенсивность охлаждения верхних, и они будут переувлажняться.

Если слив будет больше, чем 0,75 интенсивности подачи, накопление воды будет недостаточным для интенсификации охлаждения нижних слоев кокса и влажность верхних слоев при полном охлаждении всей массы будет превышать влажность кокса, расположенного в нижних слоях.

С уменьшением интенсивности уменьшения орошения в пределах 0,02-0,04 м3/с/т коэффициент интенсивности слива должен возрастать в пределах 0,5-0,75.

Это объясняется следующим. Чем больше коэффициент интенсивности слива, тем меньше объем затапливаемых нижних слоев кокса. Интенсивность охлаждения нижних слоев зависит от величины доли затапливаемого объема. При большей интенсивности орошения поверхностного слоя его скорость охлаждения повышается. При этом должна возрастать скорость охлаждения и нижних слоев, что обеспечивается увеличением доли затапливаемого кокса ввиду снижения коэффициента интенсивности слива.

Интенсивность слива по заявляемому способу должна быть 0,5-0,75 интенсивности орошения. Поскольку период паузы будет равен или больше предшествовавшего цикла подачи воды, то за период паузы, даже при минимальной интенсивности слива, равной 0,5 интенсивности подачи, произойдет опорожнение вагона от воды. Контроль может быть осуществлен визуально.

Количество накапливаемой в вагоне воды проконтролировать очень сложно, но его можно вычислить по известным в гидравлике зависимостям (задача типа " в бассейн подают воду в количестве Х, из него вытекает в тоже время Y. Сколько воды в бассейне?).

Длительность паузы должна быть не менее предыдущего времени подачи воды на орошение. Это обеспечивает опорожнение вагона от воды за время паузы и предотвращение ситуации, при которой нижние слои кокса были бы постоянно затоплены водой. Последнее привело бы к переувлажнению этого кокса.

Продолжительность всего цикла тушения должна быть в пределах 3-15 мин. Длительность тушения менее 3 мин приводит к ухудшению прочностных свойств кокса вследствие развивающихся термических напряжений.

Продолжительность цикла тушения более 15 мин приводит к переувлажнению кокса и снижению его качества.

Для рассмотрения существенности отличий заявляемого технического решения от известных были проанализированы способы тушения кокса. Совокупность предлагаемых отличительных признаков не выявлена ни в одном из известных способов мокрого тушения кокса в вагоне, поэтому заявляемое техническое решение обладает существенностью отличий.

Способ реализуют следующим образом: после установки тушильного вагона с раскаленным коксом, имеющим температуру 1000оС, под оросительным устройством начинают цикл тушения кокса, чередуя подачи воды с паузами, максимальная длительность которых обусловлена временем цикла тушения. Общее число подачи воды на тушение устанавливают, исходя из суммарного расхода воды на тушение за весь цикл тушения - 1,3-1,8 м3на 1 т тушимого кокса, и количества воды, подаваемого за одну подачу воды на тушение. Импульсы тушения рассчитанной длительности распределяют по всему циклу тушения.

Сток воды с вагона обеспечивают равным 0,5-0,75 интенсивности орошения. Накопление воды в вагоне приводит к затоплению части кокса, расположенной внизу, у днища вагона. Это интенсифицирует охлаждение, выравнивает среднюю скорость падения температуры верхних и нижних слоев насыпи кокса, а отсюда и их влажность.

Наличие пауз между подачами воды сокращает время контакта воды с коксом и снижает средний темп охлаждения, что уменьшает число и глубину возникающих трещин и увеличивает прочностные характеристики кокса. Во время пауз, т. е. перерывов в подаче воды, снижение температуры кокса по сечению происходит достаточно интенсивно, а, так как в это время поверхность кокса свободна от воды, впитывания не происходит. При этом потенциальная всасывающая сила снижается. Последующее взаимодействие с водой в следующую подачу воды вызывает более интенсивное охлаждение, а наступающий за этим перерыв в подаче воды предотвращает быстрое насыщение кокса водой.

Пример осуществления способа.

Масса кокса в тушильном вагоне 17 т. Температура кокса, поступающего на тушение, 1000оС. За один импульс тушения подают 0,35 м3х 17 = 5,95 м3 воды. Интенсивность подачи воды равна 0,032 м3 с/т и обеспечивается насосом 16 НДн, с диаметром рабочего колеса 640 мм, производительностью 1980 м3/ч.

Длительность одного импульса составляет 5,95:(1980/3600) = 11 с. Количество импульсов тушения за весь цикл определяют, исходя из общего расхода воды за весь цикл тушения и количества воды, расходуемой за один импульс тушения. При суммарном расходе воды за цикл тушения 1,6 м3/т х 17 т = 27,2 м3 и расходе воды за один импульс тушения, равном 5,95 м3, число импульсов должно быть 27,2/5,95 = 4,6≈ 5 импульсов.

При длительности тушения 2,5 и 0,5 мин последнего отстоя длительность пауз между импульсами орошения составляет (2,5˙60 - 5˙11)/4 = ≈ 24 с. К = 0,5.

Интенсивность слива составляет 0,27 м3/с. В конце каждого импульса будет затапливаться ≈ 6 м3 кокса, расположенных в нижних слоях насыпной массы. Через 11 с затопление прекратится (вся вода сойдет) и охлаждение кокса происходит парами воды.

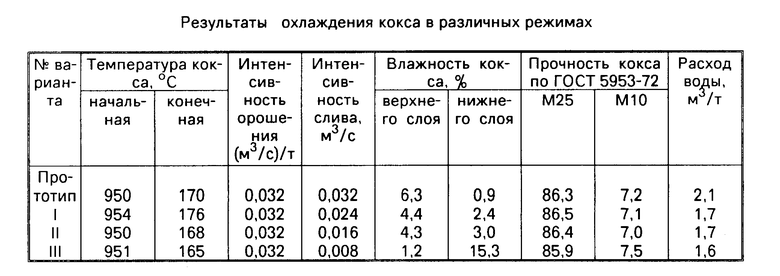

Результаты по влажности и прочностным характеристикам кокса в различных режимах тушения приведены в таблице.

Преимущество предлагаемого способа, по сравнению с прототипом, заключается в равномерной влажности в охлаждаемой массе кокса, что обеспечит и равномерность влаги кокса во времени (т.е. между сменами).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ тушения кокса | 2023 |

|

RU2814300C1 |

| Способ охлаждения кокса | 1980 |

|

SU960220A1 |

| СПОСОБ ОХЛАЖДЕНИЯ КОКСА С СОРТИРОВКОЙ ЕГО ПО КЛАССАМ КРУПНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2448143C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОГО КОКСА | 2013 |

|

RU2539186C1 |

| Способ тушения кокса | 1979 |

|

SU942421A1 |

| СПОСОБ И ПРИСПОСОБЛЕНИЕ ДЛЯ РАЗДЕЛЕНИЯ ПАРТИИ СВЕЖЕГО И ГОРЯЧЕГО КОКСА В ПРИЕМНОМ КОНТЕЙНЕРЕ | 2011 |

|

RU2593161C2 |

| Футеровка вагона для приема и транспортировки раскаленного кокса | 1987 |

|

SU1555338A1 |

| Башня мокрого тушения кокса | 1987 |

|

SU1468910A1 |

| Установка для тушения кокса | 1990 |

|

SU1724677A1 |

| Установка для мокрого тушения кокса | 1989 |

|

SU1724676A1 |

Сущность изобретения: орошают кокс водой, подаваемой в импульсном режиме. Сливают воду с вагона с интенсивностью, вычисленной по формуле Иc=Иo·K где Иo - интенсивность орошения; К - коэффициент, равный 0,5 - 0,75. 1 ил., 1 табл.

СПОСОБ ТУШЕНИЯ КОКСА, включающий подачу воды на орошение кокса в импульсном режиме и слив ее с вагона, отличающийся тем, что воду сливают с интенсивностью Ис, вычисленной по формуле Ис = Ио · К, где Ио - интенсивность орошения, К-коэффициент, равный 0,5 - 0,75.

| Мучник Д.А | |||

| Формирование свойств доменного кокса, 1983, 164. |

Авторы

Даты

1995-01-27—Публикация

1991-07-23—Подача